در این مقاله درباره وارنیش روغن مطالب زیر را به طور مفصل و کامل با شما خواننده گرامی و عزیز به اشتراک میگذاریم:

- تعریف پدیده وارنیش روغن توربین

- منشا پدیده وارنیش

- مشکلات حاصل از وارنیش

- روش های آزمایشگاهی تشخیص وارنیش

- روش های حذف وارنیش

ویدئوی آموزشی در مورد وارنیش روغن

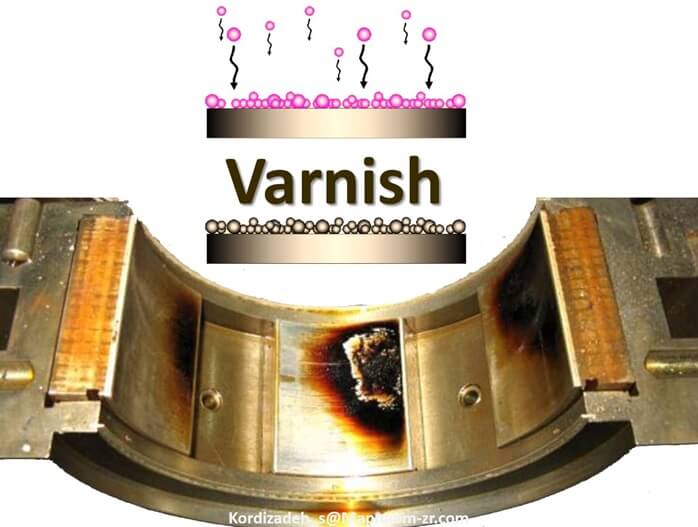

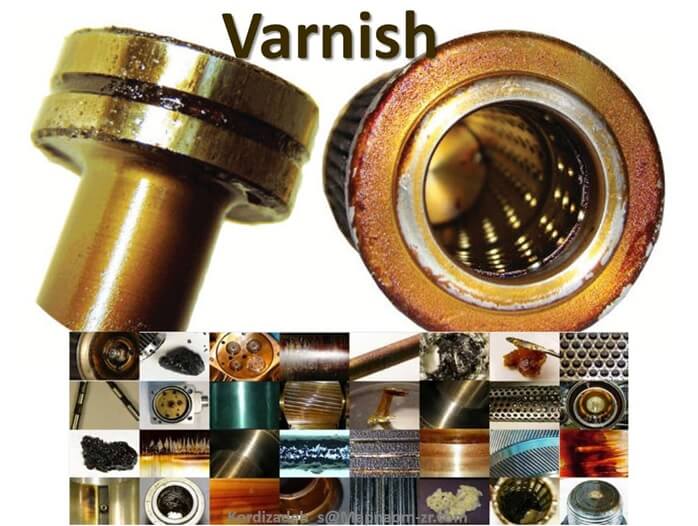

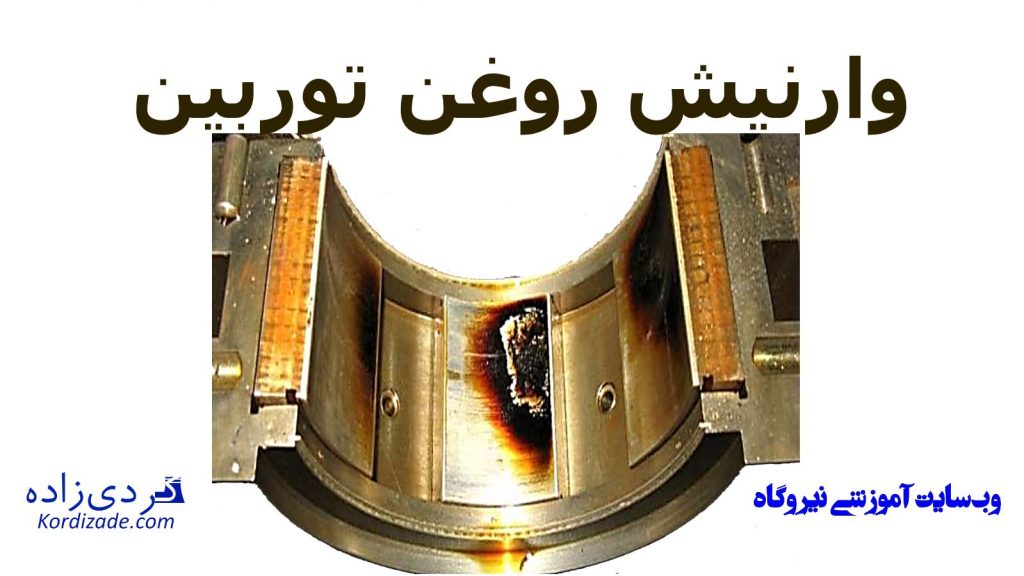

تعریف وارنیش روغن

اکثر روانکارها از نفت شامل مولکولهای هیدروکربنی تصفیه میشوند. فرسایش روغن، تغییر مولکولهای هیدروکربنی است. این تغییرات در اثر اکسیداسیون و تجزیه حرارتی مولکولهای روغن بوجود میآید. در اثر فرسایش روغن مواد نامحلول و محلولی در روغن ایجاد شده که پیوندهای قطبی و اندازه ای کمتر از یک میکرون دارند. این مواد با ماهیت قطبی از روغن، به سطوح فلزی که قطبی هستند، مهاجرت کرده و رسوب لاکی نازک و سختی را تشکیل میدهند. این پدیده میتواند بسته به مکانیزمی که منجر به شکست مولکولهای روغن و تشکیل آن گردیده است به رنگ قرمز قهوهای تا سیاه ظاهر گردد. شکل گیری این رسوب چسبناک بر روی قطعات در تماس با روغن را وارنیش میگویند

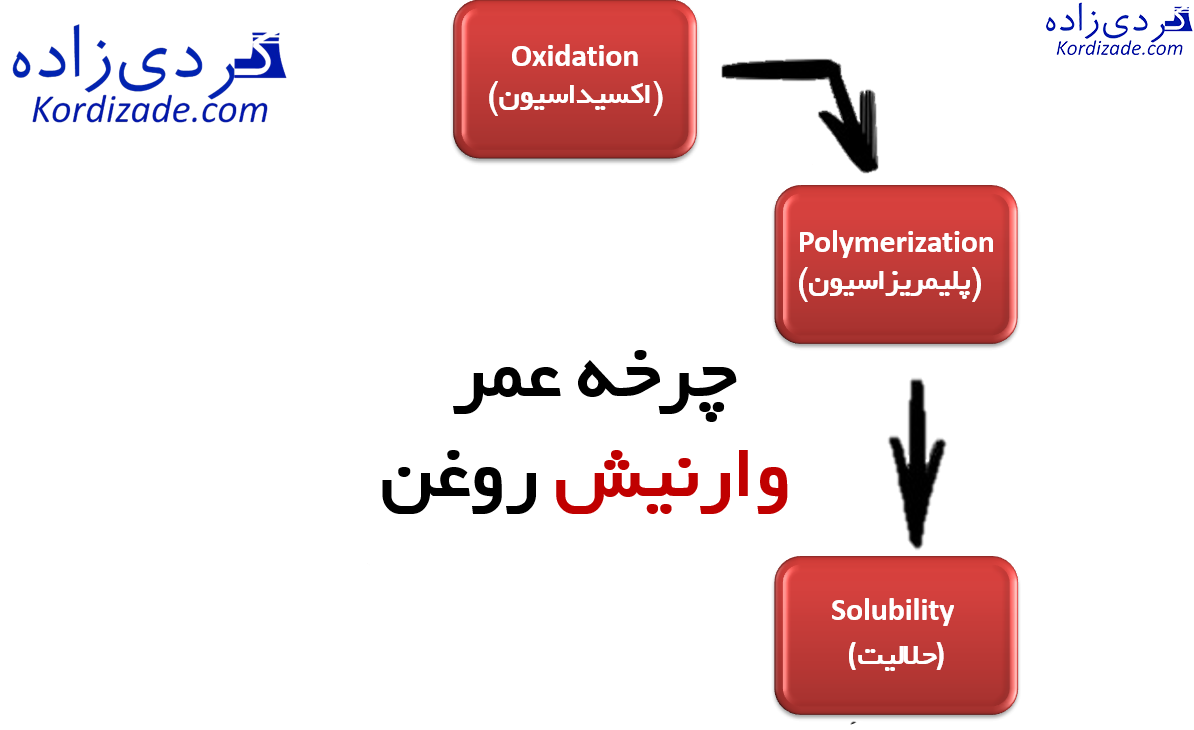

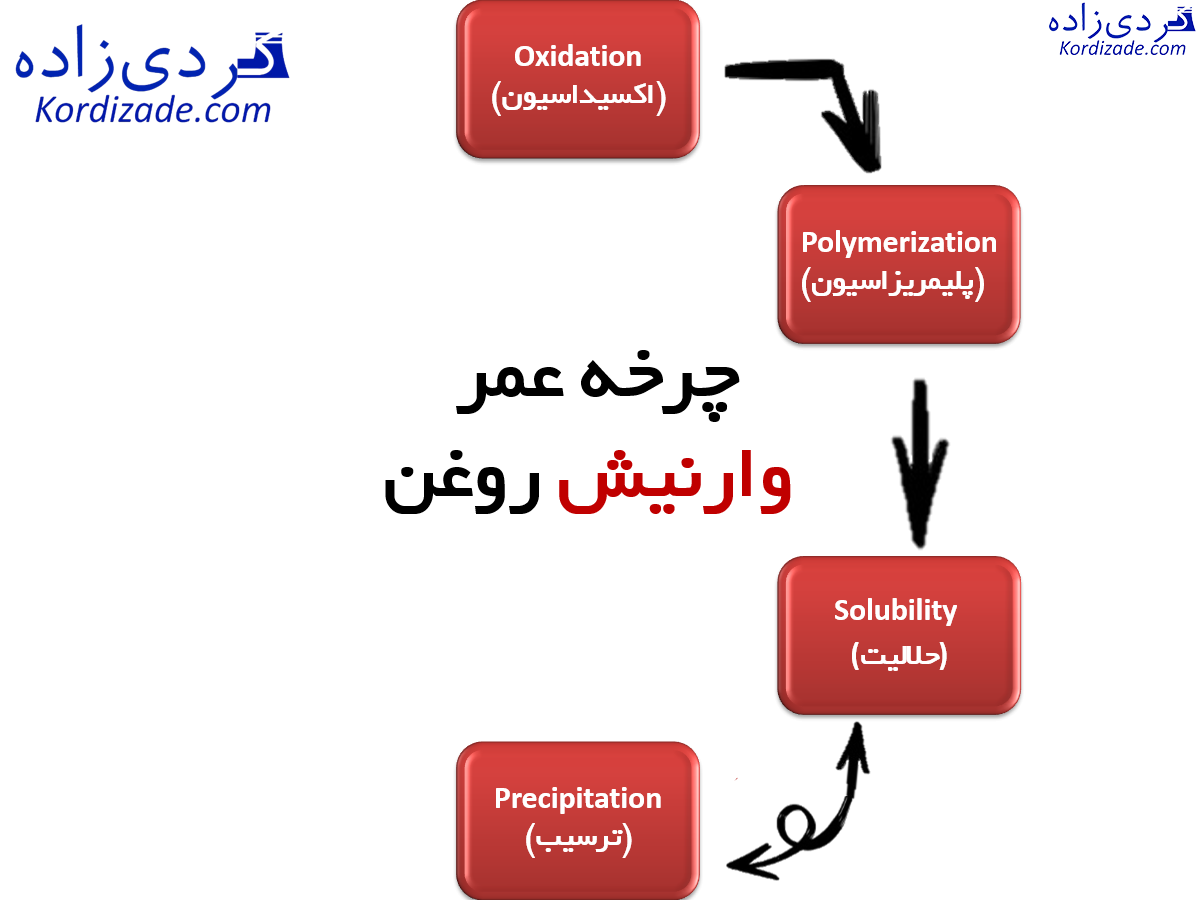

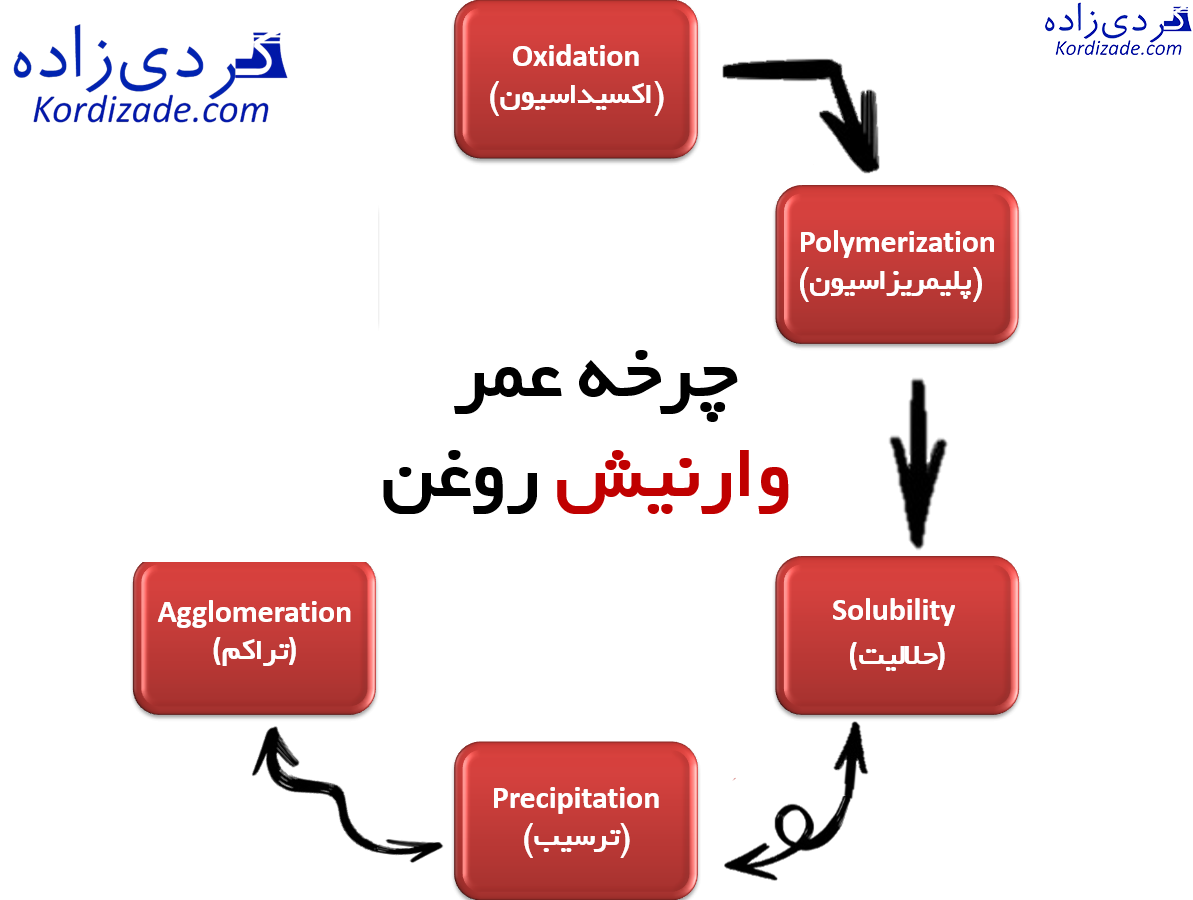

چرخه زندگی وارنیش روغن

اولین قدم در درک چگونگی تشکیل وارنیش، آشنایی کامل با چرخه زندگی آن است. اگر چه وارنیش بصورت قراردادی به رسوبی نازک، سخت، درخشان و نامحلول در روغن که درابتدا از پسماندهای مواد آلی تشکیل میشود اطالق می گردد اما این تعریف که از سوی صنعت نیز پذیرفته شده است تنها بر محصول نهایی نامحلول حاصل از تخریب روانکار متمرکز است.

هرچند این رسوبات نامحلول آشکارترین نشانه مشکل وارنیش هستند، اما وارنیش در واقع چرخه عمر خود را در یک فاز متفاوت به عنوان یک آلودگی آلی محلول در روغن که میتواند ترکیبی از محصولات تجزیه شیمیایی روغن، مواد افزودنی مصرف شده و آلودگیها باشد آغاز می کند. تشکیل وارنیش محلول نتیجه فرآیند برگشت ناپذیر و غیر قابل اجتناب تجزیه شیمیایی روغن است که می تواند در اثر اکسیداسیون، تجزیه حرارتی یا عوامل دیگر ایجاد شود.

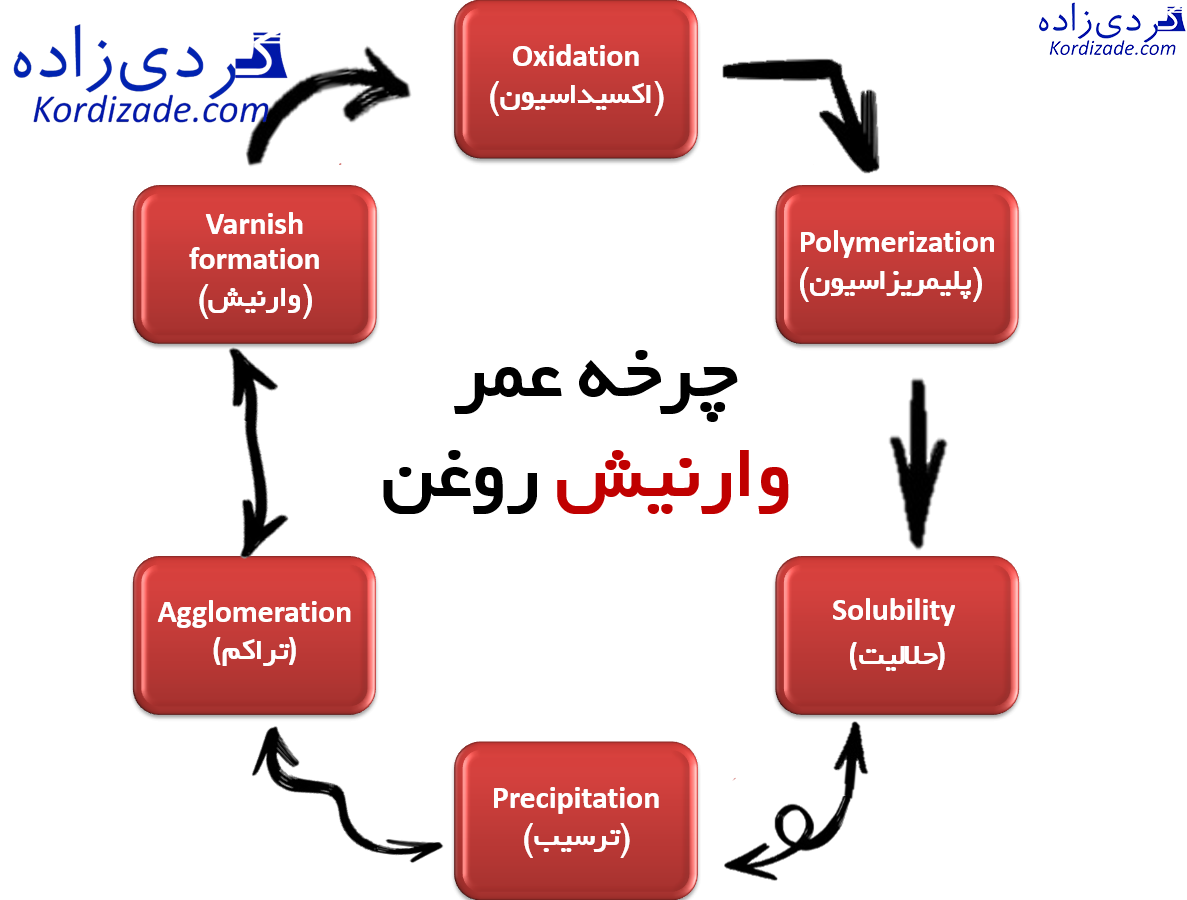

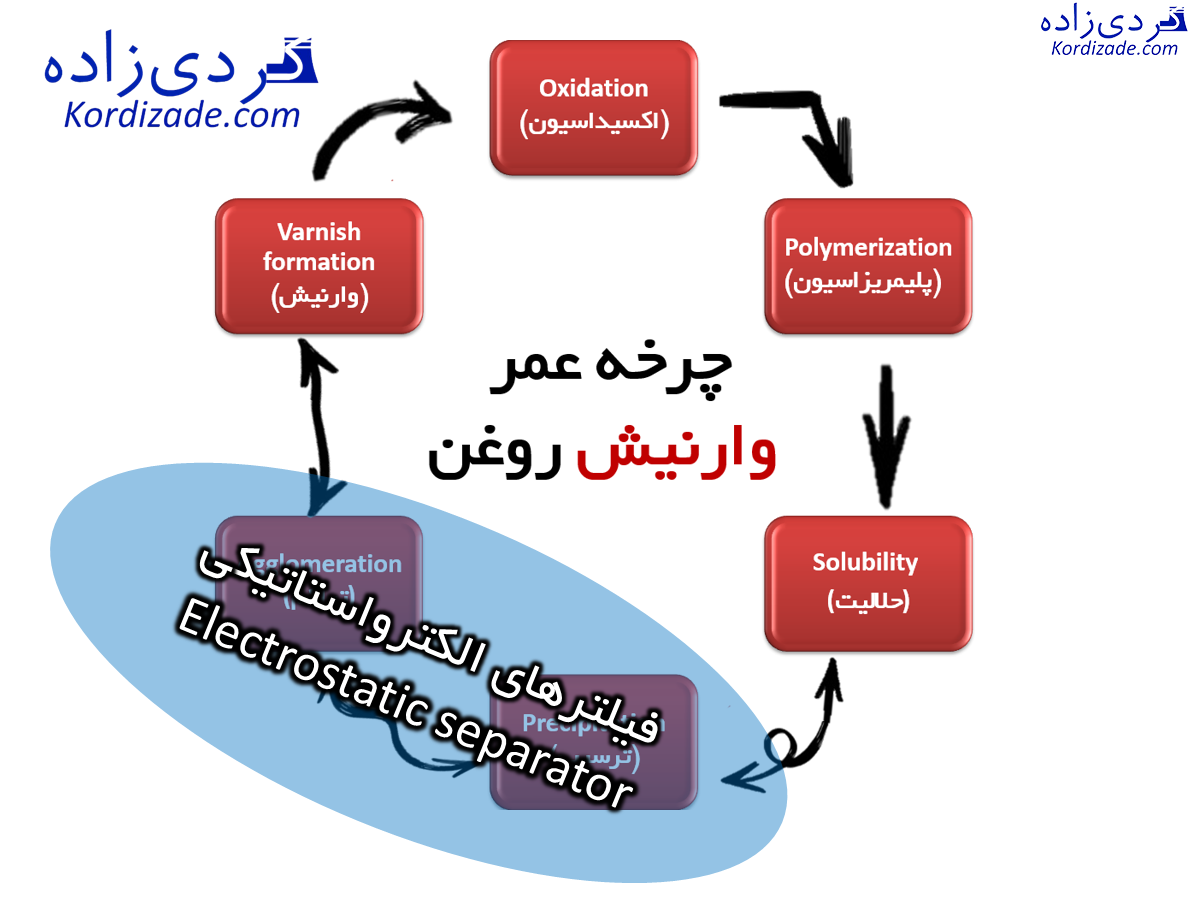

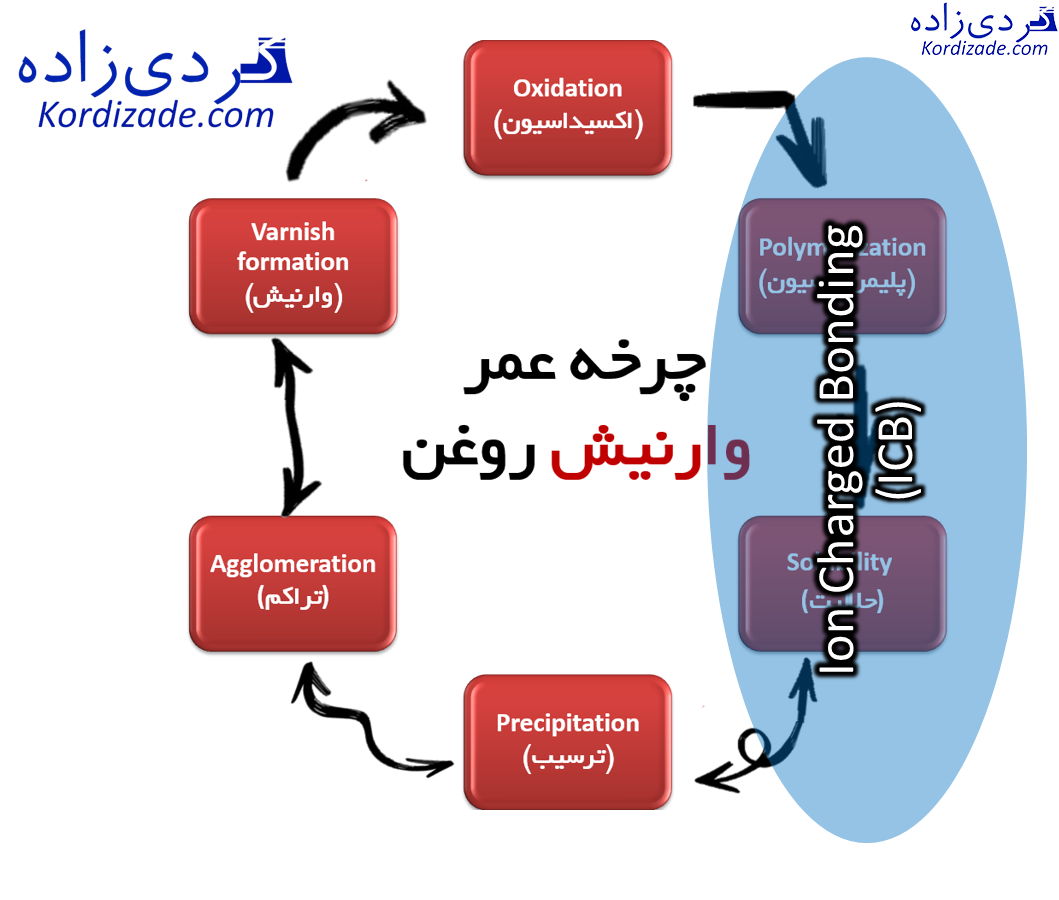

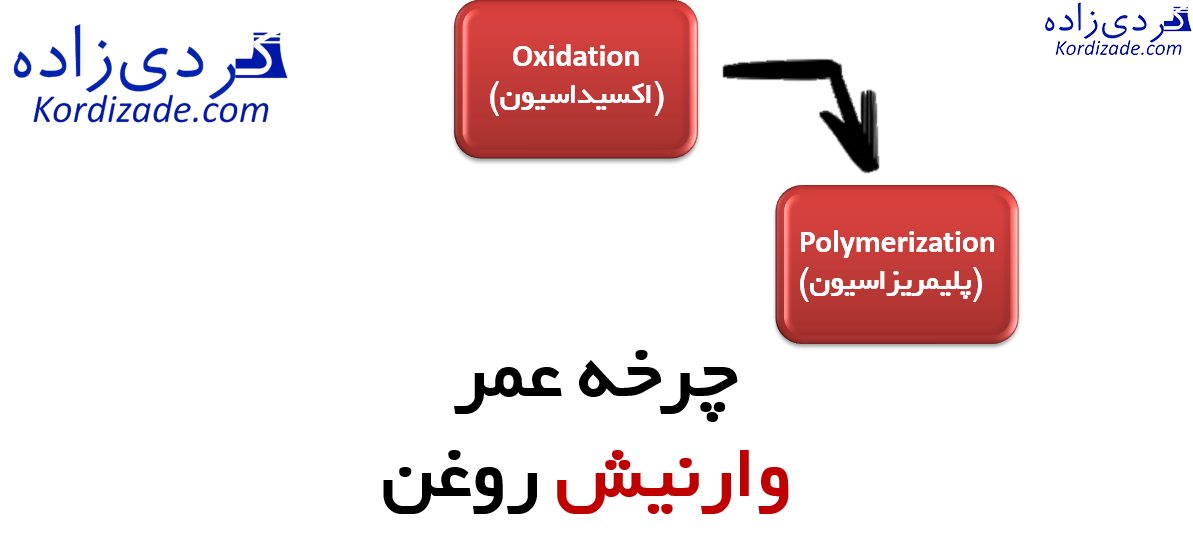

وارنیش روغن حاصل یک فرایند شش مرحلهای شامل اکسیداسیون، پلیمریزاسیون، انحلال، ترسیب، تراکم و در نهایت وارنیش میباشد.

١- اکسیداسیون

چرخه زندگی وارنیش با اکسیداسیون آغاز میشود. اکسیداسیون یک فرآیند نسبتاً آرام اتمهای هیدروژن با اکسیژن در طول ساختار کربنی روغن است. این فرآیند اغلب با یک واکنش شیمیایی بین هیدروکربن و هوای محیط یا هوای گرفتار شده در روغن آغاز میشود و به تولید رادیکال آزاد منجر میشود.

رادیکالهای آزاد، ذرات مولکولی یا اتمی بدون بار به همراه الکترونهای تک میباشند. این الکترونهای تک، بسیار فعال هستند. بنابراین منجر به ادامه واکنشهای شیمیایی و تشکیل زنجیرهای از واکنشها میشوند. طی این سلسله واکنشها، ترکیبات اسیدی، آلدئیدی و کتونی تولید میشوند. در این فرایند اولین محصولات، محلول هستند و زمانی شکل میگیرند که آنتیاکسیدانهای حفاظتی روغن کافی نیستند. تحت این شرایط روند تشکیل مواد اکسید شده ادامه مییابد.

2- پلیمریزاسیون

در فرآیند پلیمریزاسیون، بعد از اکسیداسیون یک مولکول، آن مولکول قطبی شده و بر اثر تراکم مولکولی رشد کرده و شبکه پلیمری ایجاد میکند. در فرآیند پلیمریزاسیون، ترکیبهای با جرم مولکولی بالا تشکیل میشوند. این مولکولها (هنوز بسیار کوچک و اندازه آنها کمتر از 0.1 میکرون) حلالیت کمی دارند اما در این مرحله هنوز در سیال محلول هستند. مولکولهای پلیمری سنگین تولید شده دارای قطبیت متفاوتی با یکدیگر هستند. آن دسته از مولکولهایی که قطبیت بیشتری دارند، به سمت ذرات آب و ذرات فلزی فرسوده جذب میشوند و تودهای لزج را تشکیل میدهند که درون روغن معلق میباشد. این توده لزج را لجن مینامند.

اما مولکولهای پلیمری که قطبیت کمتری دارند، نه به سمت خودشان جذب میشوند و نه به سمت ذرات آب، بلکه درون روغن حرکت میکنند و به مرور زمان بر روی سطوح فلزی داخلی سیستم روانکاری یا هیدرولیکی، وارنیش را تشکیل میدهند. بدین گونه مشخص گردید که تفاوت وارنیش و لجن در مرحله پایانی تشکیل آنها میباشد.

3- حلالیت

حلالیت آلودگیهای نرم به چندین فاکتور نظير قطبيت آلاینده، اندازه مولکول، خصوصیات فرمولی روغن پایه، دما و شرایط جریانی سیال بستگی دارد. با اکسیدشدن مولکولها خاصیت قطبیت آنها افزایش مییابد. معمولاً پایه روغنهای مورد استفاده در توربینها و بیشتر روانکارهای صنعتی غیرقطبی است. به همین علت حلالیت مواد با قطبی شدن کاهش مییابد و روغنهای با پایه غیرقطبی، حلالیت کمی در مقابل انحلال مواد قطبی دارند، بنابراین روغنهای پایه گروه II در مقایسه با روغنهای پایه گروه I، بدلیل قطبیت کمتر تمایل کمتری به نگهداشتن آلودگیهای نرم نشان میدهند. روانکار در حین گردش در بخشهای مختلف سیستم، از نواحی با دماهای مختلف عبور میکند. معمولاً وارنیشهایی با منشاء اکسیداسیون، بیشتر در مناطق سرد سیستم بدلیل حلالیت کم، نسبت به مناطق گرم، تشکیل میشوند. این به این معنی است که انحلال آلایندههای نرم در سیستم از تشکیل وارنیش پیشگیری میکند. بعنوان مثال با عایقکاری و گرم کردن یا گرم نگهداشتن نقاط سرد سیستم، میتوان سبب افزایش حلالیت آلودگیهای نرم شده و از تشکیل وارنیش جلوگیری کرد.

4 – ترسیب یا تهنشینی

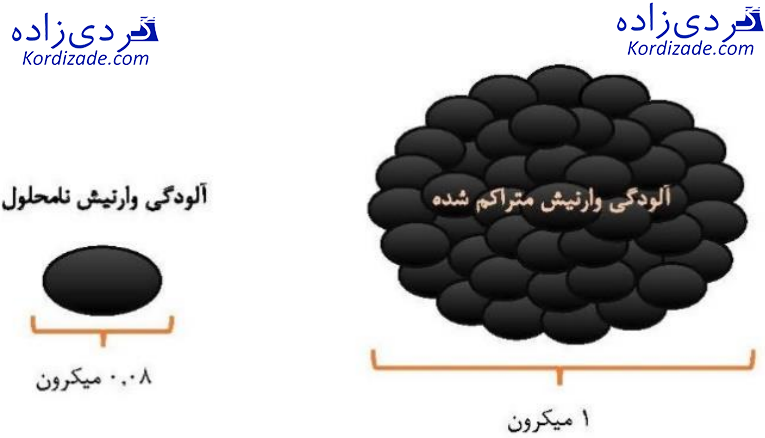

ترسیب حاصل دگراداسیون محصولاتی است که از حلال خارج شده و برای تشکیل ذرات کوچکتر که همان آلودگیهای نرم هستند، در سیال رخ میدهد. این آلودگیهای نرم پیشفرآیندی در تشکیل وارنیش هستند که اندازه آنها در حدود 0.08 میکرون است. لازم به ذکر است که فیلترهای مکانیکی نمیتوانند این آلودگیهای ریز را شکار کنند.

5 – تراکم

پدیده تراکم حاصل تجمع ذرات کوچک، برای تشکیل یک توده بزرگتر است. در فرآیند تراکم، تودههایی با وزن مولکولی بالا تشکیل میشوند. در بیشتر مواقع برای تولید یک توده، ۵۰ تا ۱۰۰ ذره با هم تجمع مییابند. در این رخداد، توده تشکیل شده، تا اندازه چندین میکرون میتواند رشد کند. این پدیده فقط زمانی رخ میدهد که سیال نسبتاً راکد است. در حالتی که سیال در حرکت بوده و دارای جریانهای متلاطم است این توده شکسته شده و مجدداً ذرات از هم جدا میشوند. اندازه این تودهها هنوز در حدود یک میکرون هستند فیلترهای مکانیکی معمولی قادر به حذف آنها نیستند. طبق قانون استوک، فرآیندهای ترسیب و تراکم فرآیندهای کندی میباشند. زمانی که دانسیته سیال و ذرات وارنیش بسیار بهم نزدیکن باشند، سرعت تشکیل وارنیش بسیار کند خواهد بود. با بزرگتر شدن اندازه ذرات سرعت خروج آنها از سیال بیشتر میشود. با افزایش ویسکوزیته سیال، خروج ذرات از سیال کندتر میشود.

6 – Varnish

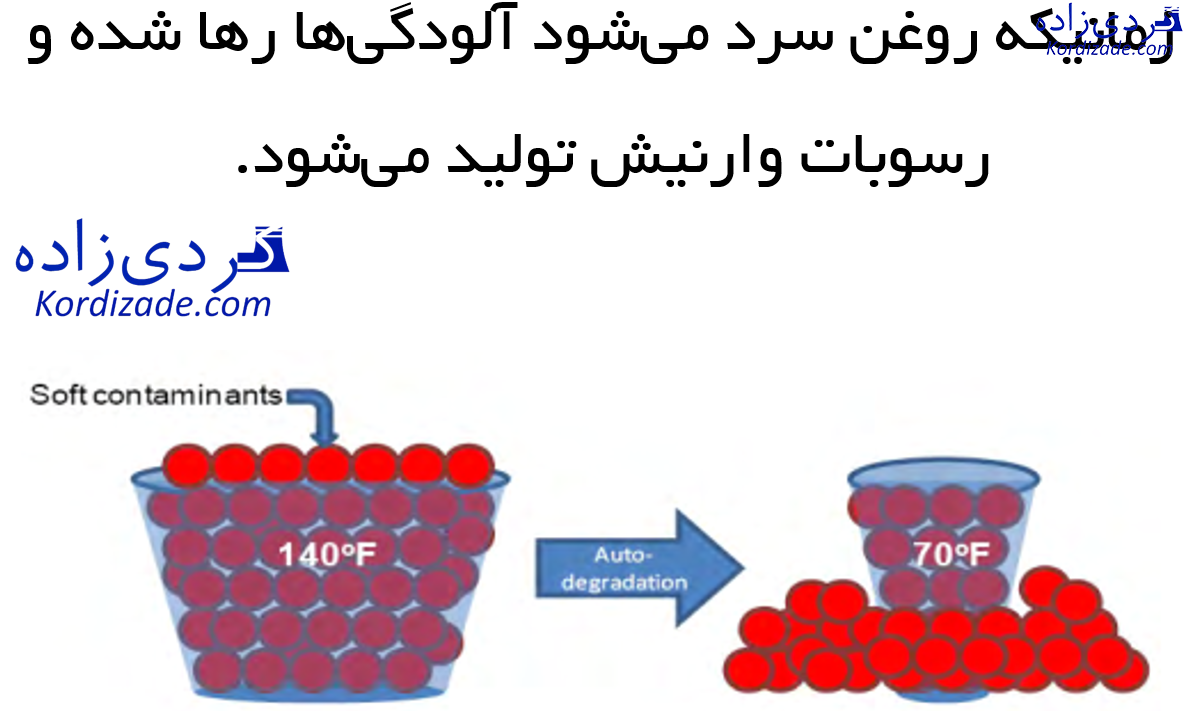

در این پدیده آلودگیهای نرم در یک فرآیند خودبخودی در حالتی که روغن سرد و استاتیک است تشکیل میشود. سرعت اتودگراداسیون بیشتر به کیفیت روغن، کیفیت آنتیاکسیدان، شرایط محیطی روغن و یکنواختی جریان و دما در کل مسیر گردش بستگی دارد. به عبارت سادهتر میتوان روغن را به عنوان یک سطل با حجمی مشخص تصور نمود که در آن مواد نامحلول در روغن موجود میباشد. وقتی این سطل پر گردد، روغن توسط ماده افزودنی کاملا اشباع گردیده است. حال چنانچه به هر دلیلی این سطل تغییر سایز داده و یا مواد موجود در آن افزایش یابد این ذرات از سطل خارج گردیده و در کنار سطل رسوبی را تشکیل میدهند.

به عبارتی دیگر در هر دمای معینی، یک روانکار ظرفیت محدود برای حل کردن وارنیش در خود را دارد. هنگامی که میزان وارنیش محلول به این ظرفیت برسد اصطلاحا گفته میشود که روانکار اشباع شده است. در نقطه اشباع، روانکار دیگر قادر به حل کردن وارنیش بیشتر نمیباشد. همانطور که، تعادلی که میزان نسبی وارنیش محلول و نامحلول را تعیین می کند، وابسته به دما است، در مورد نقطه اشباع روانکار نیز چنین وابستگی به دما وجود دارد. با افزایش دما، تعادل در جهت کاهش میزان وارنیش نامحلول و افزایش وارنیش محلول پیش خواهد رفت و در نتیجه نقطه اشباع روانکار نیز با بالا رفتن دما، افزایش می یابد. از طرف دیگر هنگامی که دما کاهش مییابد، نقطه اشباع روانکار نیز کاهش خواهد یافت. حد اشباع روانکار و تعادل گرمایی هر دو نقش اساسی در چرخه تولید وارنیش و رسوب بر اجزا سیستم دارند.

این فرآیند با گذر از مراحل حلالیت، ترسیب، تراکم و در نهایت تشکیل وارنیش رخ میدهد، که سرعت اتودگراداسیون بستگی به سرعت این مراحل دارد.

بررسی چرخه عمر وارنیش روغن

از لحظه ای که روانکار در سرویس قرار می گیرد دستخوش واکنش های شیمیایی برگشت ناپذیر شده که نتیجه آن تولید وارنیش و انباشتگی آن بصورت محلول در روانکار می باشد. با تداوم تشکیل وارنیش محلول، روانکار سرانجام به نقطه اشباع خود خواهد رسید. فراتر از این نقطه، هر وارنیش اضافه ای که ایجاد شود بصورت نامحلول خواهد بود که به دلیل ماهیت قطبی خود، روی هم انباشته شده و بر سطوح غیرقطبی فلزات رسوب می کنند. همانطور که در قبل گفته شد تغییر فاز بین وارنیش محلول و نامحلول دارای ماهیت فیزیکی و بنابراین برگشت پذیر است. میزان نسبی وارنیش محلول و نامحلول دستخوش یک تعادل وابسته به دما می باشد. در نتیجه، حتی پس از رسوب کردن وارنیش، می توان شرایط را به گونه ای تغییر داد تا موقعیت تعادل در جهت بازگشت رسوبات به حالت محلول جابجا شود. به عبارتی دیگر در این چرخه فقط واکنشهای اکسیداسیون و پلیمریزاسیون برگشتپذیر نیستند. یکی از جذابترین بخشها در چرخه زندگی وارنیش این است که چهار مرحله آخر برگشتپذیرند. در این فرآیند، گذار از حالت انحلال به حالت رسوب، خودبخودی است. ارتباط بین هر چهار مرحله برگشتپذیر (حلالیت، ترسیب، تراکم و وارنیش) توسط اصل لوشاتلیه (LeChatelier) کنترل میشود. طبق این اصل، در واکنشهای برگشتپذیر با تغییر غلظت یکی از واکنشگرها میتوان جهت واکنش را تغییر داد. به عبارت دیگر اگر یکی از واکنشگرها در واکنش تعادلی حذف شود، واکنش به سمت ایجاد تعادل پیش میرود. به عنوان مثال هنگامی که تودههای تشکیل شده توسط فیلتر الکترواستاتیکی از محیط خارج میشود، تشکیل وارنیش را به فاز محلول برگشت میدهد. در آخرین مرحله چرخه زندگی وارنیش، واکنش وارنیش به اکسیداسیون میباشد. همانطور که در شکل چرخه عمر وارنیش مشاهده میشود خصوصیات مخرب کاتالیزوری وارنیش، سبب افزایش سرعت اکسیداسیون میشود. قابل ذکر است که آلودگیهای حاصل از وارنیش به عنوان پیشاکسیدانی میباشند که سبب افزایش سرعت اکسیداسیون شده و این پدیده یکی از مشکلات بحرانی در چرخه وارنیش محسوب میشود.

عوامل ایجاد وارنیش روغن

همانطور که گفته شد برای شروع وارنیش مولکولهای روغن باید تخریب و شکسته شده و زنجیرۀای از رادیکالهای آزاد را تولید نمایند. مکانیزم شکست مولکولی به دستهبندیهای عمومی زیر تقسیم میگردد: شیمیایی، مکانیکی و حرارتی. هرچند وارنیش میتواند به دلایل زیادی تولید شود، اما مهمترین علت تولید آن تخریب ناشی از اکسیداسیون و حرارت است که با زنجیرۀ تکثیر رادیکالهای آزاد همراه است. به طور کلی عوامل ایجاد وارنیش به چهار دسته تقسیم بندی میشود:

1- اکسیداسیون روغن

اکسیداسیون روغن منجر به تولید تعدادی مواد تجزیه شده شامل اسیدها و اجزای نامحلول میگردد. پایش اکسیداسیون در سطح مولکولی عملی نیست، اما میتوان محصولات حاصل از آنها مانند اسیدها و لجنهایی مانند سوسپانسیونهای نامحلول را مشاهده کرد. تحت شرایط تنش و با ازبینرفتن ادیتیوهای آنتیاکسیدان، هر دو پروسۀ بالا میتوانند همزمان اتفاق بیفتند و ادامه یابند که منجر به تشکیل اکسیدهای غیرمحلول با وزن مولکولی بالا میشوند که در سیال وارنیش را تولید میکنند.

2- آلودگی روغن

تخریب ناشی از اکسیداسیون روغن با حضور آلودگی هایی روغن مانند هوا (اکسیژن) و عوامل کاتالیزوری مانند آب و ذرات فلزی، تشدید میابد. روغنهایی که تحت تاثیر هوازدگی شدید هستند بسیار برای اکسیده شدن مستعد میباشند.

3- تخریب حرارتی روغن

تخریب حرارتی روغن بدون حضور اکسیژن است و معمولاً به سه علت در روغن اتفاق می افتد:

وجود نقاط داغ (hot spot) در سیستم روانکاری

پدیده میکرودیزلینگ (micro-dieseling)

پدیده میکرودیزلینگ (micro-dieseling) یا فشار القا شده مکانیکی ناشی از ورود حبابهای هوا به روغن است. این پدیده زمانی اتفاق میافتد که حبابهای هوا تحت فشار بالا متلاشی میشوند. این انفجار دمای متمرکز بیش از ۱۰۰۰ درجه سانتیگراد ایجاد میکند که میتواند منجر به شکست حرارتی روغن و اکسیداسیون آن گردد.

پدیده تخلیه الکترواستاتیکی (Electrostatic Spark Discharge)

یکی از عوامل دیگری که میتواند باعث تغییر فرم روغن شود، وجود الکتریسیته ساکن در روغن در اثر اصطکاک بین روغن و سطوح تماس ماشین میباشد. تماس مولکولهای روغن در فیلترها با مش کوچک و در اثر جریان سیال روانکار و اصطکاک مولکولی، پتانسیل الکترواستاتیکی بین سطوح مکانیکی و جریان سیال روانکاری ایجاد شده و مولکولهای روغن باردار میشوند. الکتریسیته ساکن روی هر ماده عایقی از قبیل اجزای درونی فیلترها جمع میشود. زمانی که این الکتریسیته ساکن از روغن به جداره های لولهها و یا فیلترها تخلیه شود، قوس الکتریکی با دمایی حدود 100000C در روغن ایجاد میکندکه بیشتر از دمای سطح خورشید میباشد!!!

این درجه حرارت باعث پخت روغن و پاره شدن مولکولهای روغن شده و تخریب حرارتی روغن را در پی دارد. در شکل زیر نمونهای از تخلیه الکتریکی در یک مخزن روغن نمایش داده شده است.

برای آشنایی با میکرودیزلینگ و تخلیه الکترواستاتیکی اینجا کلیک کنید.

4- شرایط کاری توربین

تجارب میدانی نشان داده است که توربینهای پیک یا آنها که در وضعیتهای دورهای (Cycling) بهرهبرداری میشوند، بیشتر مستعد این تغییر ماهیت روغن و تشکیل وارنیش هستند. تحقیقات روی 119 توربین نشان داده که حدود 95% توربینهای گازی دارای پتانسیل تولید وارنیش در حد بالای نرمال بودهاند، درحالیکه توربینهای بخار فقط 13% آمار بیشازحد نرمال داشتهاند. روغن توربین دائما دمای بالایی در یاتاقان توربین تجربه کرده و سپس در کولر روغن سرد میشود. این سیکلهای گرمایش و سرمایش، منجر به اکسیداسیون و تنش حرارتی شدید روغن میشوند. همچنین وقتی روغن از بین دو سطح در تماس عبور میکند بر اثر نیروی برشی ملکولهای روغن از یکدیگر جدا میشوند.

5- پایه روغن توربین

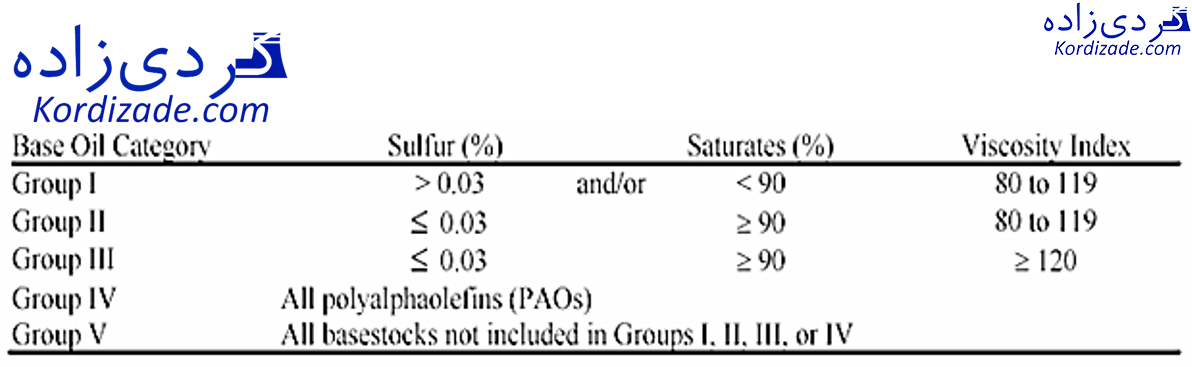

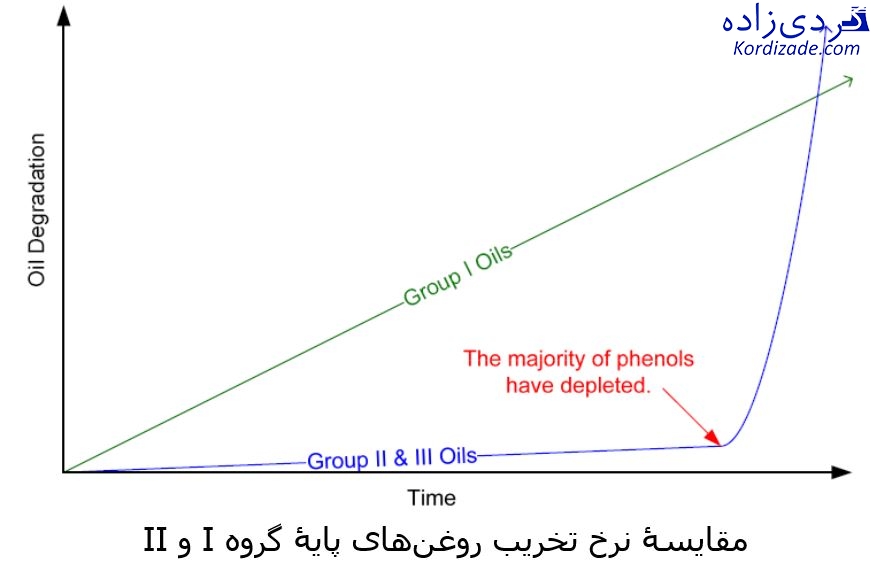

انستیتوی نفت آمریکا روغنهای پایه را بر اساس محتوای سولفور، اشباع شدن و شاخص گرانروی مطابق جدول زیر دستهبندی نموده است. روغنهای پایه گروههای دو و سه در مقایسه با روغنهای پایه گروه یک به خاطر استفاده از فرآیند هیدروکرکینگ در تولیدشان عاری از هر گونه ترکیبات نامطلوب مثل سولفور، نیتروژن، اکسیژن و ترکیبات آروماتیکی میباشند. در نتیجه از پایداری اکسیداسیون بیشتری برخوردارند. این روغنها دارای ساختار هیدروکربنی هموژن و تقریبا بدون حلقههای آروماتیکی مطابق جدول زیر هستند و بنابراین از پتانسیل پایینی برای تولید وارنیش برخوردارند. اگر آنتی اکسید مناسب به روغنهای پایه گروه دو و سه اضافه گردد و با توجه به اینکه این گروهها مقاومت زیادی در برابر حلالها دارند و دچار تغییر فرم و جدایش ماده افزودنی نمیشوند، از مقاومت مناسبی در برابر تولید وارنیش برخوردارند.

بررسی کارایی روغنهای پایۀ گروه II و III

مزایای کارایی روغنهای پایۀ گروه II و III و کیفیت بالاتر پایه آنها نسبت به روغنهای پایه گروه I بدنبال تحقیقات بسیار بدست آمده و نتایج عمومی بهبود وضعیتهای پایداری اکسیداسیون، حرارتی و مشخصات فیزیکی بهتری را نشان میدهد. در سالهای ۱۹۹۰، تامین کنندگان روغن، رویکرد خود را به تولید روغنهای پایه گروه II آغاز کردند. این تغییرات به منظور پاسخ به نیازهای شدید بازار به این دسته روغنها به وجود آمد. پایه گروه II پایداری اکسیداسیون بهتری داشت و خواص آن از شرایط دمایی و ویسکوزیته با پایه گروه I قابل مقایسه بود. از آنجاییکه طبیعت خالص گروه روغنهای پایه گروه II تمایل به مقاومت در تشکیل ناخالصیها داشت بنابراین توانایی باقی ماندن این ناخالصیها بصورت محلول در هنگام تشکیل نیز کم بود. به همین خاطر این گروه از نظر تشکیل وارنیش در زمانیکه افت کیفیت روغن شروع شده بود مستعدتر هستند. حلالیت یا قابلیت سیال در حلکردن مواد دیگر و ساختن یک مخلوط همگن، با سطح اکسیدهای حل شوندهای که روغن میتواند قبل از رسوبگذاری و تشکیل وارنیش در خود نگه دارد، ارتباط دارد. روغنهای پایۀ گروه II اندیس ویسکوزیتۀ بالاتر و مواد ناخالص کمتری نسبت به گروه I دارند (پالایششده با حلال) اما روغنهای پایۀ گروه II حلالیت کمتری به نسبت به روغنهای پایۀ گروه I دارند. وقتی محصولات جانبی حاصل از اکسیداسیون تشکیل میشوند، در پایه گروه II به خاطر طبیعت غیرقطبی شدید، پایداری کمتری دارند و تمایل بیشتری دارند که روی سطح فلزی قطبی بخوابند. این امر میتواند بهخاطر محصولات جانبی اکسیداسیون حل شوندهای باشد که در مراحل اولیه نامحلول میشوند (در پایه گروه II نسبت به پایه گروه I).

مراحل تخریب مواد افزودنی روغن

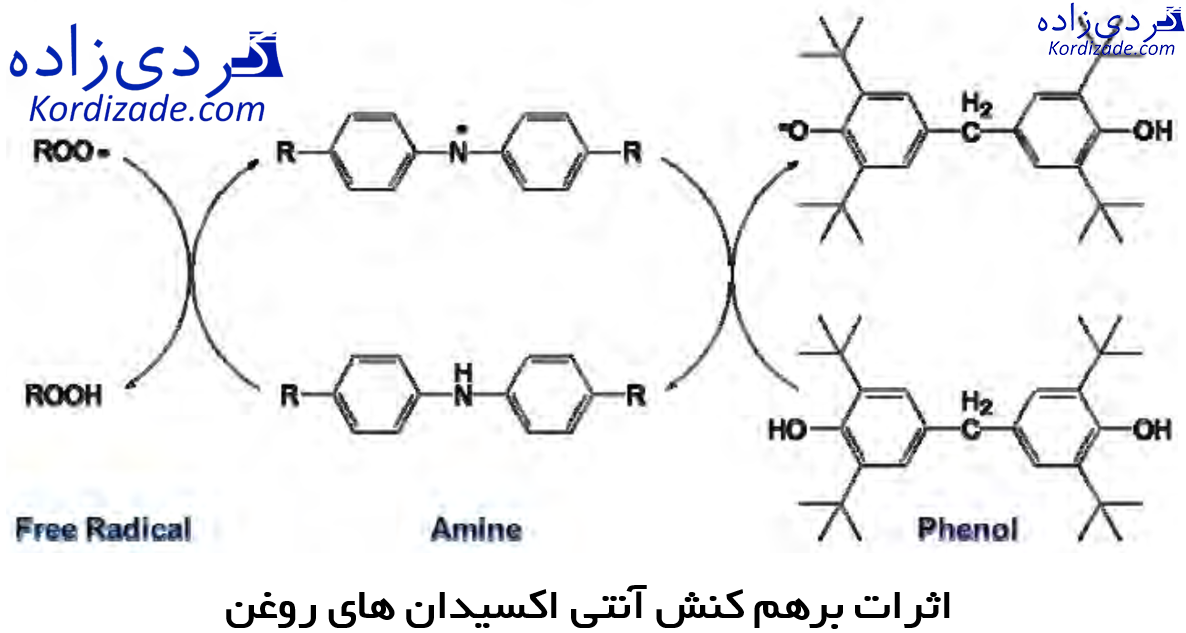

اگرچه آنچه که به طور عمده منجر به تشکیل وارنیش و لجن میشود، تخریب روغن پایه است، اما تخریب مواد افزودنی، از جمله آنتیاکسیدانها نیز میتواند در تشکیل وارنیش موثر باشد. بیشتر روانکارها با آنتیاکسیدانهایی ترکیب شدهاند که برای به تعویق انداختن اکسیداسیون و تجزیه حرارتی طراحی شدهاند. آنتیاکسیدانهای اولیه، پاککنندههای رادیکالهای آزاد هستند و موجب پایان ناگهانی فرآیند خود شتابدهی فرسایش روغن میشوند. انواع اصلی و مهم آنتیاکسیدانهای اولیه که در فرمولاسیون روغنهای توربین استفاده میشوند، فنولهای غیر آزاد و آمینهای آروماتیکی هستند. نمونۀ آن را میتوان استفاده از Phenyl-Alpha-Naphthyl-Amine بهعنوان آنتیاکسیدان نام برد که مقدار RPVOT خیلی بالایی دارد. آمینها بهطور مؤثری با رادیکالهای آزاد حاصل از واکنش اکسیداسیون واکنش میدهند، اما دوباره توسط ترکیبات فنولی احیاء میشوند که این ترکیبات فنلی بهخوبی رادیکالهای آزاد را در تله میاندازند. رادیکالهای فنلی پایدار هستند و دیگر واکنش نمیدهند تا روانکار تخریب شود. لذا تا زمانی که سطح ترکیبات فنولی به زیر حد بحرانی نرسیده است، سطح وارنیش افزایش نمییابد و به این صورت عمر روغن توربین میتواند با سطح فنولها در سیستم مرتبط باشد.

تخریب این نوع از آنتیاکسیدانها، نقش چندانی در تشکیل وارنیش ندارند و میتوان از آن صرفنظر کرد. آنتیاکسیدانهای ثانویه، کار تجزیه هیدروپروکسایدها و محصولات فرعی حاصل از اکسیداسیون را به عهده دارند. این نوع آنتیاکسیدانها، اغلب شامل ترکیبات سولفوری هستند. در اثر تخریب این ترکیبات سولفوری، محصولاتی رزینی بوجود میآیند که در تشکیل وارنیش موثر خواهند بود. بنابراین تخریب آنتیاکسیدانها نیز میتواند در پیشرفت تشکیل وارنیش موثر باشد و حجم بالایی از وارنیش تولید نماید.

مشکلات وارنیش روغن

پیشرفتهای جدید توربین تقاضای روغنهای توربین را نیز در سطح بالاتری قرار داده است. فشار و دمای کاری بالاتر، پیشرفت تکنولوژی سیلها، جلوگیری از نشت روغن و طراحی مخزن روغن در ابعاد کوچکتر، چالشهای جدیدی را بر این روغنها تحمیل کرده است. مشکل تولید وارنیش نیز با طراحی توربینهایی با تنشهای مکانیکی و حرارتی بالاتر و شرایط فیلتراسیون ریزتر آغاز شد. وارنیش روغن توربین، میتواند به حوادث زیر منجر شود:

-

گرفتگی زودرس فیلترها و استرینرها

-

انتقال حرارت ضعیف در کولر روغن

در بیشتر موارد تخریب روغن (اکسیداسیون ، تجزیه حرارتی و غیره) در گرمترین مناطق یک سیستم اتفاق می افتد. درجه حرارت بالای این “نقاط داغ” برای گرم کردن روانکار و افزایش ظرفیت آن برای حل کردن وارنیش محلول کافی است. از آنجاییکه روانکار در کولر روغن با نقاط با دمای پایین هم مواجه می شود، لذا نقطه اشباع و ظرفیت نگهداری وارنیش بصورت محلول در آن کاهش می یابد و باعث رسوب بر این مناطق خواهد شد که اگر اقدامی برای کاهش سطح وارنیش محلول در روانکار صورت نگیرد، تداوم این چرخه می تواند باعث رسوب شدید بر سطوح کولر روغن میشود.

-

انتقال حرارت ضعیف در یاتاقان توربین

به علت اثرات عایق حرارتی وارنیش، این مسئله باعث افزایش دمای بابیت یاتاقان شده و کاربران و بهره برداران توربین مجبور میشوند برای حذف warning دمای یاتاقان، توان تولیدی توربین را کاهش دهند. از طرفی در بیرینگها تشکیل وارنیش، باعث پاره شدن فیلم روغن روی سطح بیرینگ و تبدیل آن از حالت یکپارچه به حالت جزیرهای گردیده و تماس فلز با فلز و ایجاد خرابی سطحی را میسر میسازد.

-

مقاومت جریان سیال در لوله ها

-

افزایش هزینههای تعمیراتی مربوط به پاکسازی و احیاء روغن

-

عدماطمینان عملکرد control valve و جام کردن قرقره سرو ولوهای سیستم کنترل

مواد چسبناک اصولا تمایل به جمع شدن در جریانهای کم و کوچک در سیستم هیدرولیک یا روانکاری و بطور معمول در سرو والوهای متعلق به تجهیزات هیدرولیکی دارند. وقتی این رسوبات تشکیل میشود، سرو والوها تنبل شده و بصورت ناصحیح کار میکنند که میتواند منجر به تریپ واحد گردد. این مسئله با مشاهدات واحدهای گازی تایید شده است. مسیر درین در نظر گرفته شده در ولوهای هیدرولیکی توربین گازی V94.2 قادر است جریان مستمری را در این والوهای کلیدی ایجاد کند. بنا به نتایج میدانی به دست آمده، در این شرایط، رسوبات وارنیش کاهش مییابد.

کاهش کلیرنسهای سیستم که رژیم روانکاری را تحت تأثیر قرار میدهد (معمولاً در این حالت روانکاری هیدرودینامیک به شرایط مرزی یا مختلط تبدیل میشود و در هر دو حالت شدت سایش افزایش مییابد). در سال 2005 جنرال الکتریک (GE) بزرگترین سازنده توربین های گازی دنیا، گزارش داد تقریبا در یک سوم توربین های گاز بزرگ صنعتی علائم وارنیش در روغن وجود دارد. جنرال الکتریک معتقد است همه کاربران در طول زمان بامشکالت مربوط به وارنیش مواجه شوند از این رو استفاده از سیستم های حذف وارنیش برای کاهش مخاطرات و عوارض ناشی از ایجاد وارنیش در روانکار را توصیه می کند.

منبع:

GE Customer Technology Services, (2005), Lube Oil Varnishing. General Electric Technical

Information Letter, TIL1528-3, Pub: General Electric.

در بررسی های بعمل آمده از 192 نیروگاه در آمریکا توسط شرکت تولید کننده روانکار Mobil Exxon ،40 درصد مشکل وارنیش گزارش شده است.

منبع:

Hannon, J., Wardlow, A., (2011), Vanquish Varnish to Improve Gas Turbine Reliability. Combined

Cycle Journal, 2011 Outage Handbook (Las Vegas, NV) Pub. PSI Media Inc.

روشهای تشخیص وارنیش روغن

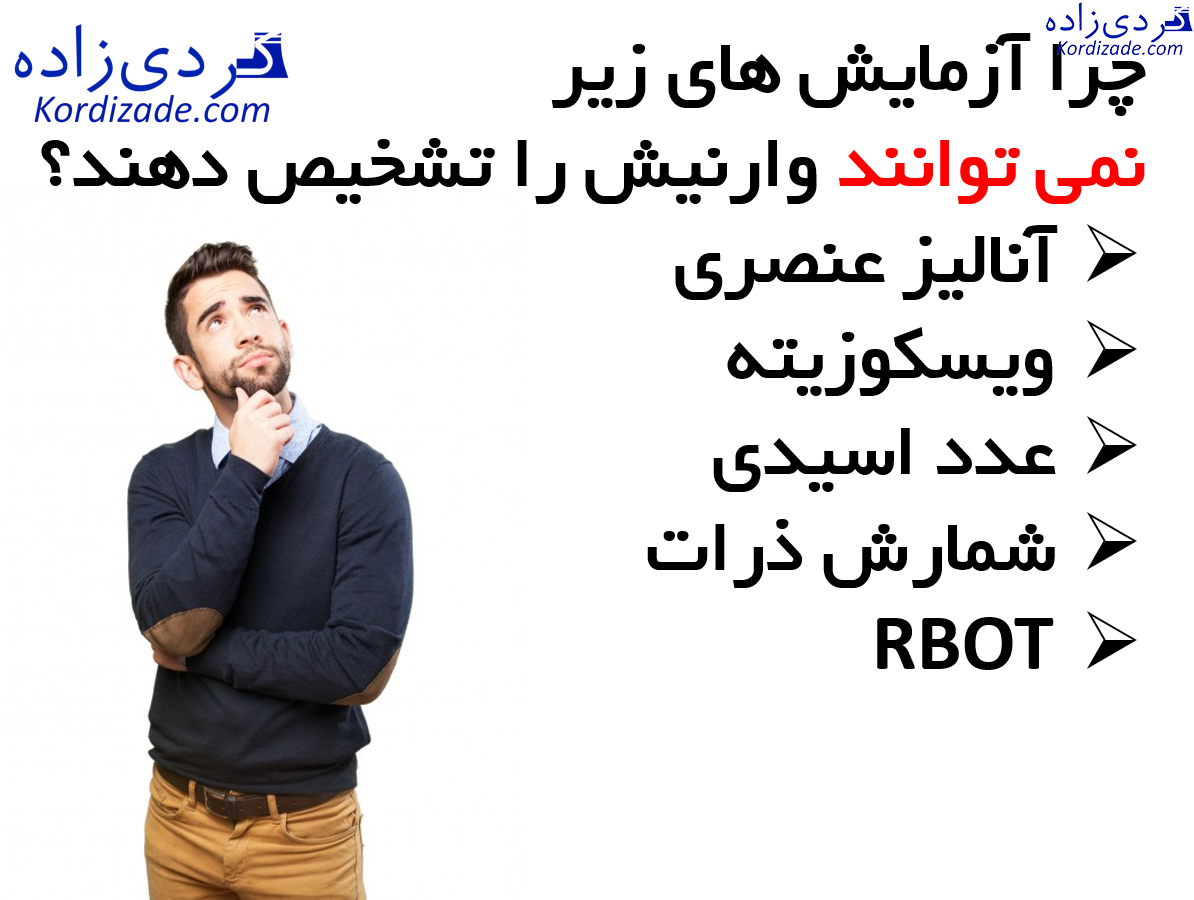

تحقیقات نشان میدهد که وارنیشها دارای ترکیباتی هستند که تشخیص آنها مشکل میباشد. روشهای سنتی آنالیز روغن مانند ویسکوزیته، عدد اسیدی یا اکسیداسیون کربونیل برای روغنهای پایۀ گروه I مناسب بودهاند ولی برای پیشبینی عملکرد روغنهای گروه IIو III و IV کافی نیستند.

قبل از هرچیز باید گفت: چرا تستهای روتین قادر به تعیین پتانسیل تشکیل وارنیش نیستند؟ در این بخش و علت ناکارامدی تستهای معمول روغن در تشخیص وارنیش توضیح داده شده است.

-

اسپکتروسکوپی یا آنالیز عنصری

آنالیز اسپکتروگرافی عناصر فلزی موجود در نمونه را مشخص میکند که برخی از آنها میتوانند بهعنوان کاتالیزور پروسۀ تخریب عمل کنند، اما محصولات جانبی مولد وارنیش غیرفلزی هستند و نمیتوانند بهصورت مستقیم در این روش شناسایی و اندازهگیری شوند.

-

میزان آب

وجود آب میتواند واکنش تخریب روغن را تسریع کند، اما رابطۀ مستقیمی با پتانسیل تولید وارنیش ندارد.

-

ویسکوزیته

طی پروسۀ اکسیداسیون، مولکولهای روغن جداشده به هم میپیوندند تا گونههایی با وزن مولکولی بالاتر را تشکیل دهند. افزایش میزان ویسکوزیتۀ مطلق میتواند نشاندهندۀ آن باشد که اکسیداسیون در حال رشد است. در بعضی موارد، روغن میتواند بهصورت حرارتی طی عملیات تخریب شکسته شود و مولکولهای آن به مولکولهای کوچکتر شکسته شوند که نتیجۀ آن کاهش ویسکوزیته است. بنابراین کاهش ویسکوزیته و افزایش ویسکوزیته هردو میتواند علتی برای شروع وارنیش روغن باشد از طرفی با توجه به مطالبی که در چرخه عمر وارنیش گفته شد، تشکیل وارنیش خیلی قبل از تغییر ویسکوزیتۀ روغن شروع شده است.

-

نقطۀ اشتعال

نقطۀ اشتعال برای شناسایی تخریب حرارتی مولکولهای روغن است که در اثر حرارت شکسته شدهاند. بنابراین با افزایش درصد جزء روغن با وزن مولکولی کمتر، نقطۀ اشتعال روغن کاهش مییابد. اما در پدیده وارنیش به علت اکسیداسیون و ترکیب با اکسیژن، با افزایش درصد جزء روغن با وزن مولکولی بیشتر، نقطۀ اشتعال روغن افزایش مییابد. بنابراین کاهش و افزایش نقطه اشتعال روغن در پدیده وارنیش محتمل است.

-

عدد اسیدی

عدد اسیدی مقدار مواد اسیدی موجود در روغن را اندازهگیری میکند، در حالی که بعضی محصولات جانبی حاصل از اکسیداسیون، تخریب حرارتی یا شیمیایی روغن، ماهیت غیراسیدی دارند.

-

شمارش ذرات

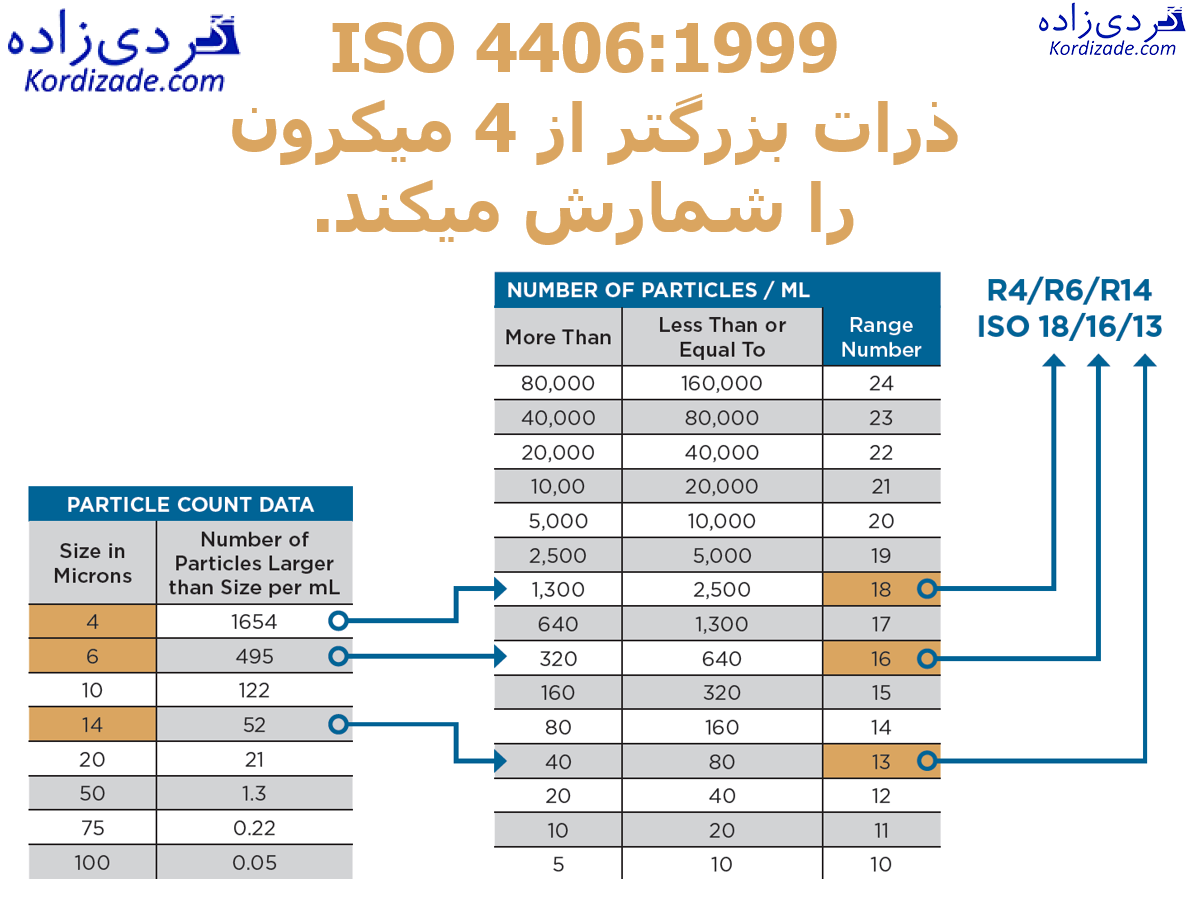

بیشتر مهندسان به منظور بررسی میزان تمیزی روغن به تست شمارش ذرات مطابق با استاندار ISO 4406 اعتماد میکنند. چون یکی از دلایل تولید وارنیش در سیستم وجود ذرات نامحلول در روانکار است، به نظر میرسد این تست بتواند با ردیابی افزایش میزان آلودگیهای نرم در تشخیص وارنیش مؤثر باشد،

اما متأسفانه آلودگیها و ذرات نرم معمولاً کوچکتر از یک میکرون هستند و لذا توسط تست شمارش ذرات که ذرات بزرگتر از 4 میکرون را شمارش میکند، قابل شناسایی نیستند.

-

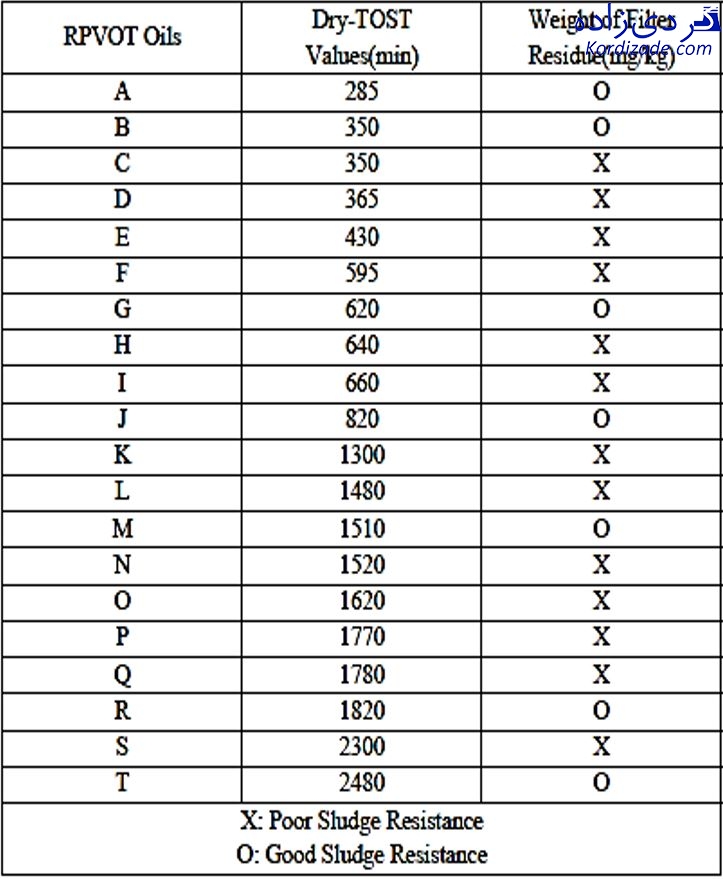

RBOT

RBOT یا RPVOT مقاومت روغن در مقابل اکسیداسیون را اندازهگیری میکند. میزان RPVOT روغن متأثر از میزان و نوع آنتیاکسیدانهای موجود در روغن است و با میزان تخریب سیال رابطۀ مستقیمی دارد، اما تحقیقات اخیر نشان داده است که این عدد در پیشبینی پتانسیل وارنیش مؤثر نیست. نمونهای از نتایج این تحقیقات که در 20 توربین مختلف با نام های A تا T انجام شده در جدول زیر آمده است. همانطور که جدول نشان میدهد، روغن A میزان RPVOT کمی حدود 280min دارد، اما مقاومت لجن آن پایین است. در مقابل روغنهای P و S مقادیر RPVOT بالایی حدود ۱۷۷۰ و ۲۳۰۰ دارند، اما مقاومت لجن آنها از همۀ نمونههای دیگر بدتر است.

لیست آزمایشهای تشخیص وارنیش روغن

-

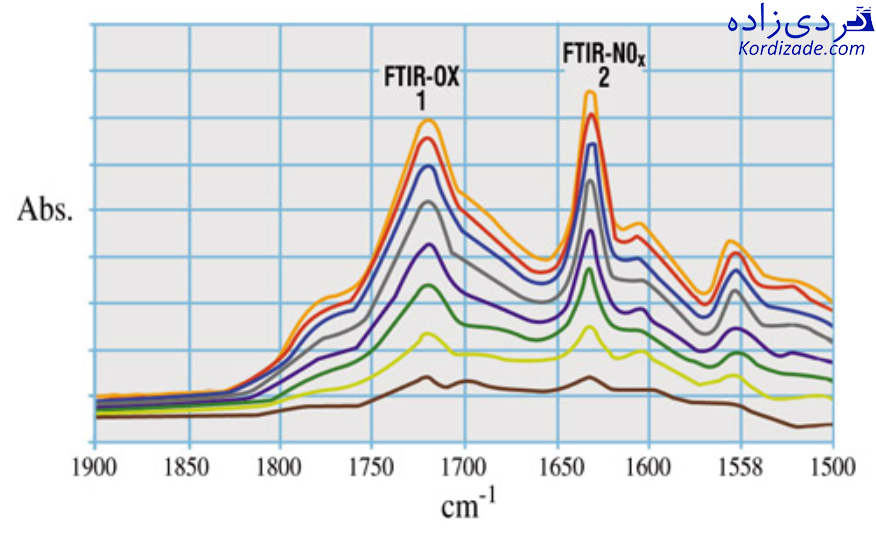

طیف سنجی مادون قرمز FTIRI

وقتی اکسیداسیون در روغن افزایش مییابد، گروههای کربنیل شکل میگیرد. پیکهای کربنیل در آنالیز FTIR در عددموج 1741cm-1 به راحتی اکسیداسیون را نشان میدهند. روند افزایش در شدت پیک روغن در عددموج 1630cm-1 و 1741cm-1 نشان دهنده وقوع وارنیش در روغن است.

-

Gravimetric analysis

-

RULER)Remaining Useful Life Evaluation Routine)

-

(QSA(Quantitave Spectrophotometric Analysis

در این آنالیز با استفاده از ترکیب دو روش طیف سنجی رنگ و اندازهگیری دانسیته، احتمال تشکیل وارنیش در روغن ارزیابی میگردد. پتانسیل تشکیل وارنیش مربوط به آلودگیها و ناخالصیهایی در روغن میباشد که باقی ماندن آنها در روغن به مدت طولانی سبب تشکیل رسوب و لجن بر روی سطوح ماشین میگردد. آنالیز QSA اصولا برای توربینهای گاز مورد استفاده میباشد اما دیده شده است که از این روش برای دیگر سیستمهای روغن کاری مانند روغن کمپرسورها، روغنهای هیدرولیک و روغن توربینهای بخار استفاده میگردد. در این روش تغییر ساختارهای ویژه روغن بوسیله ترکیباتی که نقش اساسی در تشکیل وارنیش دارند اندازهگیری میگردد. در این فرایند در مرحله اول که به مدت ۷۲ ساعت در دمای اتاق انجام میگردد آلودگیهای محلول و نامحلول به صورت توده در آمده و قابلیت جدایش با فیلتر را بدست میآورند. بعد نمونه تولید شده بعد از ۷۲ ساعت با اتر ترکیب میگردد تا ذرات و تودههای ایجاد شده قابلیت جدا شدن به وسیله فیلتر را پیدا نمایند. بعد از این مرحله نمونه از یک فیلتر 0.45 میکرون عبور داده میشود تا آلودگیها جدا گردند. سپس ذرات نرم موجود در آن شمارش میگردد که ارتباط مستقیمی با تشکیل وارنیش در روغن دارند.

-

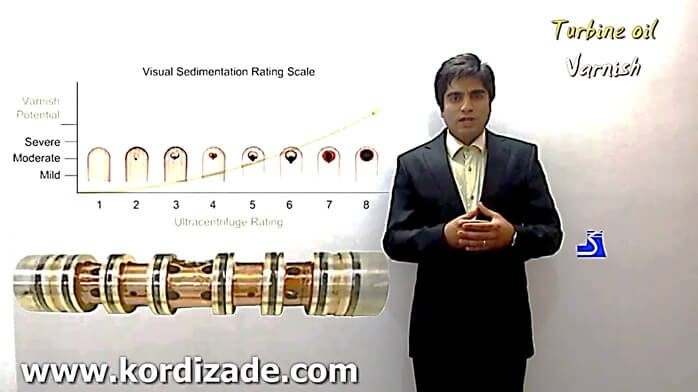

Ultra Centrifuge Rating

در این روش نمونه روغن داخل لوله آزمایش به مدت 30 دقیقه با دور 17500rpm چرخانده میشود. در پایان، رسوب تشکیل در ته لوله، با عددهای 1 تا 8، کدبندی میشود. کدهای 4، 5 و 6 نشان دهنده این است که روغن توربین مستعد پدیده وارنیش است. کد 7و 8 یعنی وارنیش در روغن توربین اتفاق افتاده است. با توجه به اینکه QSA توانایی مشخص نمودن درصد بالایی از آلودگیهای نرم را مانند اکسیدهای شبه محلول را دارد، روش UC نیز توانایی جدایش ذرات نامحلول را با استفاده از چرخش سانتریفیوژ دارا میباشد. استفاده از این دو روش با یکدیگر توانایی خوبی برای تشخیص احتمالی وارنیش میباشد

-

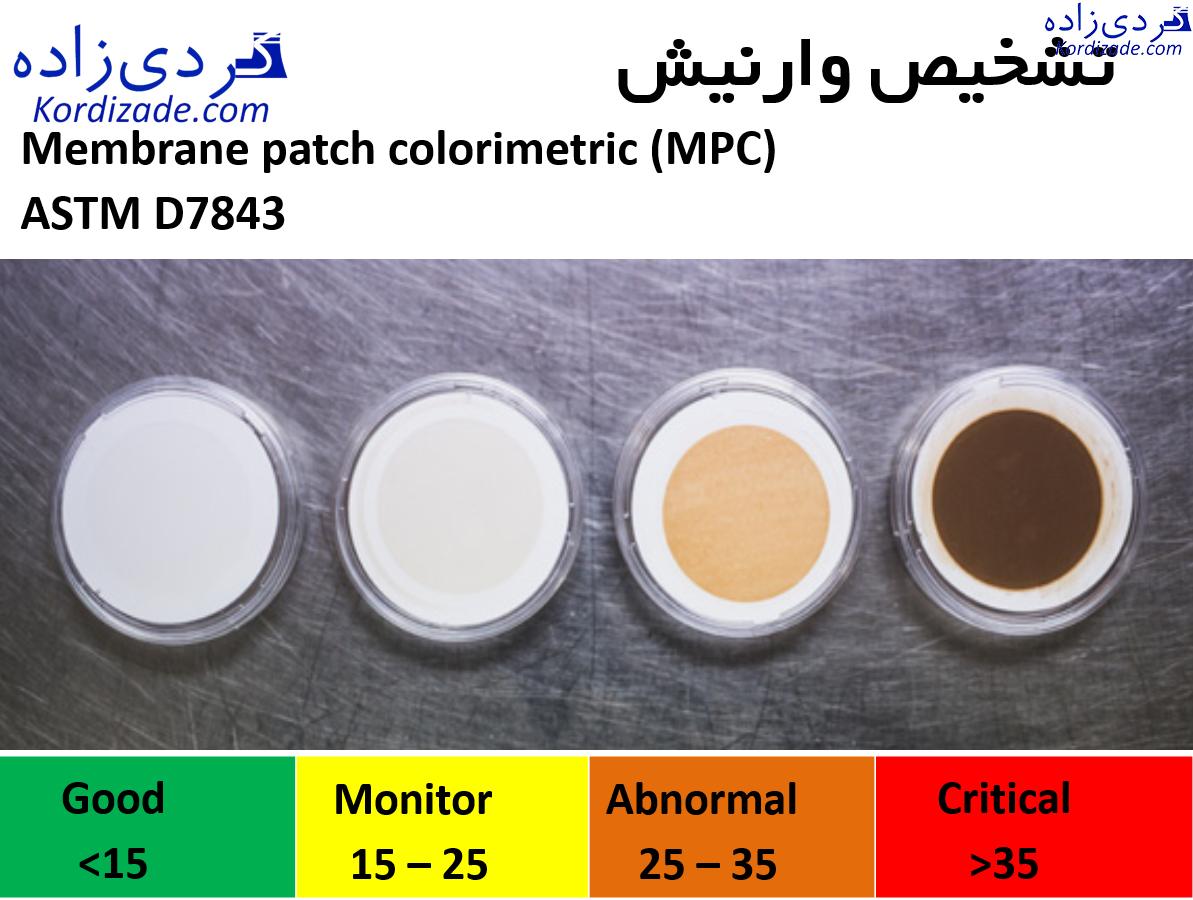

(ASTM D7843 (Membrane patch colorimetric (MPC

در سال 2012 سازمان ASTM استاندارد 7843 D را منتشر کرد که پتانسیل ایجاد وارنیش در روغن را از طریق تست MPC3 (رنگ سنجی) مشخص می کند. روش کار بدین صورت است که پس از آماده سازی نمونه روغن که چهار شبانه روز بطول می انجامد، 50 سی سی روغن با همین حجم از حلال رقیق شده و محلول حاصل از میان کاغذ فیلتر با مش 45 صدم میکرون عبور داده میشود. پس از عبور کامل محلول از کاغذ فیلتر، ذرات باقیمانده در سطح کاغذ با حلال کامال شسته می شود. پس از خشک کردن کاغذ طیف رنگی لکه حاصل شده توسط یک طیف سنج رنگ تجزیه و تحلیل شده و نتیجه نهایی بصورت یک عدد بدون بعد در بازه صفر تا صد گزارش می شود. مقایسه این عدد با محدوده های تعیین شده، پتاسیل تولید وارنیش در روغن را توصیف میکند

مواردی چون نگهداری نمونه در معرض اشعه UV ،تاخیر در انجام آزمایش، ذرات و حضور آب از عوامل ایجاد خطا در نتایج این تست می باشد. به دلیل تاثیر اشعه UV المپ فلوئورسنت و اشعه خورشید بر نتایج آزمایش، الزم است نمونه ها در ظروف تیره نگهداری شود.

روش انجام Membrane patch colorimetric در این ویدئو به خوبی توضیح داده شده است:

روش های حذف وارنیش روغن

در اکثر شیوه های حذف وارنیش، از تجهیزات فیلتراسیون آفلاین با دبی پایین استفاده می شود. فرآیند حذف وارنیش در دو مرحله انجام می شود: مرحله اول، حذف وارنیش از روغن و مرحله دوم حذف وارنیش از سطوح ماشین. پاکسازی سطوح از وارنیش بصورت مستقیم صورت نمی گیرد بلکه از طریق تعادل دینامیکی بین دو فاز و بواسطه روغن انجام خواهد شد که لازمه انجام شدن این کار استفاده از روش هایی با قابلیت حذف وارنیش در هر دو فاز محلول و نامحلول است. زیرا در صورتی که فقط وارنیش نامحلول از روغن حذف شود، وارنیش محلول در روغن در مجاورت با نقاط سرد، بر سطوح رسوب خواهد کرد.

از آنجاییکه در دمای پایین (دمای محیط) تمایل وارنیش به نامحلول شدن است بر همین اساس استفاده پریودیک از تکنولوژی های فیلتراسیون با قابلیت حذف ذرات ریز (حدود یک میکرون)، در صورت از سرویس خارج شدن و خاموش شدن ماشین می توانند تا حدودی فقط برای حذف وارنیش نامحلول و معلق شده در روغن موثر باشند. همانطور که گفته شد اندازه وارنیش های نامحلول در ابتدا حدود 0.08 میکرون است که پس از تجمیع و تشکیل توده متراکم به اندازه یک میکرون می رسند

-

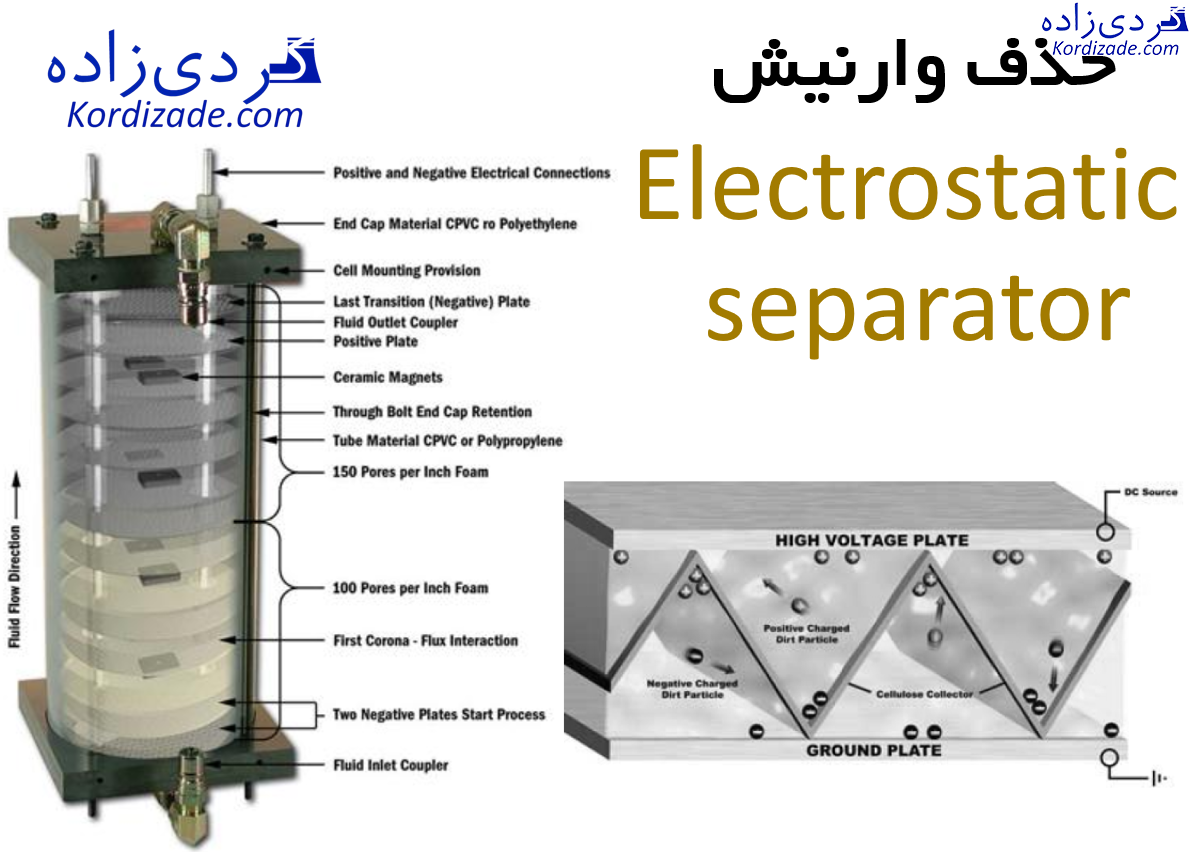

حذف وارنیش روغن با فیلتر الکترواستاتیک (Electrostatic separator)

نحوه عملکرد فیلتر الکترواستاتیک بر اساس اصل نیروی کلمب (columb force) می باشد. بر این اساس ذرات منفی به سمت الکترود مثبت و ذرات مثبت به سمت الکترود منفی جذب میگردند. در این روش ذرات باردار نمیشوند بلکه ذرات خود دارای بار هستند و به سمت صفحات با بار مثبت و یا منفی مطابق شکل زیر جذب میگردند. همچنین ذرات غیرقطبی نیر به صورت موقت قطبی شده و تا حدودی حذف میشوند. برق dc با ولتاز بالا مثلا 18000 ولت از المان های فیلتر عبور داده شده و میدان الکترواستاتیکی در المان فیلتر ایجاد میکند. ذرات حاصل از وارنیش روغن که دارای بار مثبت هستند، به الکترود منفی المان های فیلتر جذب میشوند. برای اینکه فیلتر الکترواستاتیک عملکرد مناسبی داشته باشد، باید اولا، سطح تمیزی روغن مناسب باشد و ثانیا، مقدار آب موجود در روغن از 500ppm کمتر باشد.

در شکل زیر فرایند حذف وارنیش روغن در یک توربین بخار به کمک فیلتر الکترواستاتیکی نشان داده شده است.

این روش فقط برای حذف وارنیش نامحلول استفاده میشود و برای حذف وارنیش محلول کارایی ندارد همانطور که در نمودار چرخه عمر وارنیش مشاهده میکنید، وارنیش در دمای بهرهبرداری و عملیاتی سیستم به صورت محلول بوده و استفاده از فناوریهای الکترواستاتیکی برای حذف آنها، در این شرایط دمایی موثر نیست.

-

حذف وارنیش با استفاده از بستر یونی

یکی از روش های حذف آلودگیهای محلول وارنیش استفاده از ICB)Ion Charged Bonding) است. در این تکنولوژی از رزینهای مبادلهکننده یونی برای حذف وارنیش محلول در روغن استفاده قرار میگیرد.

هنگامی که وارنیش محلول به طور مداوم حذف شود، سطح وارنیش محلول موجود در روانکار زیر نقطه اشباع قرار می گیرد. بنابراین، روانکار ظرفیت بیشتری برای نگهداری وارنیش محلول اضافی دارد که در این حالت گفته می شود که حاللیت روانکار بهبود یافته است. وقتی وارنیش محلول حذف می شود، واکنش تعادلی بین فازهای وارنیش محلول و نامحلول مختل شده و واکنش برای رسیدن به تعادل جدید در جهت کاهش وارنیش فاز نامحلول و افزایش فاز محلول پیش خواهد رفت. در نتیجه ذرات وارنیش نامحلول و رسوبات به تدریج در روانکار با حلالیت بالا حل شده و تبدیل به وارنیش محلول می شوند که این گونه های تازه محلول شده بطور مداوم توسط سیستم های فیلتراسیون با قابلیت حذف وارنیش محلول از روانکار خارج شده و در نهایت سطوح تجهیزات از رسوبات وارنیش تمیز خواهد شد. فرآیند پاکسازی سطوح از وارنیش بسته به شدت و ماهیت شیمیایی وارنیش، محل تشکیل، عمر رسوبات، حجم روانکار و راندمان سیستم مورد استفاده می تواند از چند روز تا چندماه طول بکشد.

-

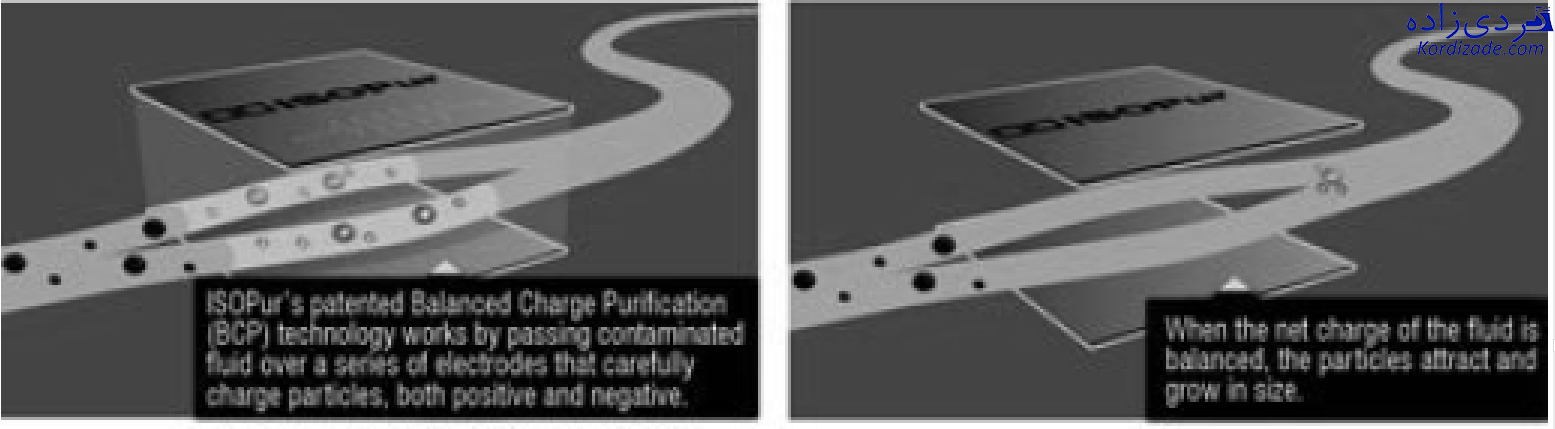

حذف وارنیش به کمک روش BCA-Balance Charge Agglomeration

همانگونه که در شکل زیر مشاهده میشود جریان روغن به دو قسمت مجزا در روش BCA تبدیل شده و هر قسمت با بار الکتریکی مخالف قسمت دیگر شارژ میشود. سپس این دو جریان تحت شرایط مغشوش با یکدیگر مخلوط میشوند و ذرات با بار مخالف یکدیگر را جذب نموده و ذرات درشتی تشکیل میگردند که میتوان آنها را بوسیله فیلتر از یکدیگر جدا نمود.

-

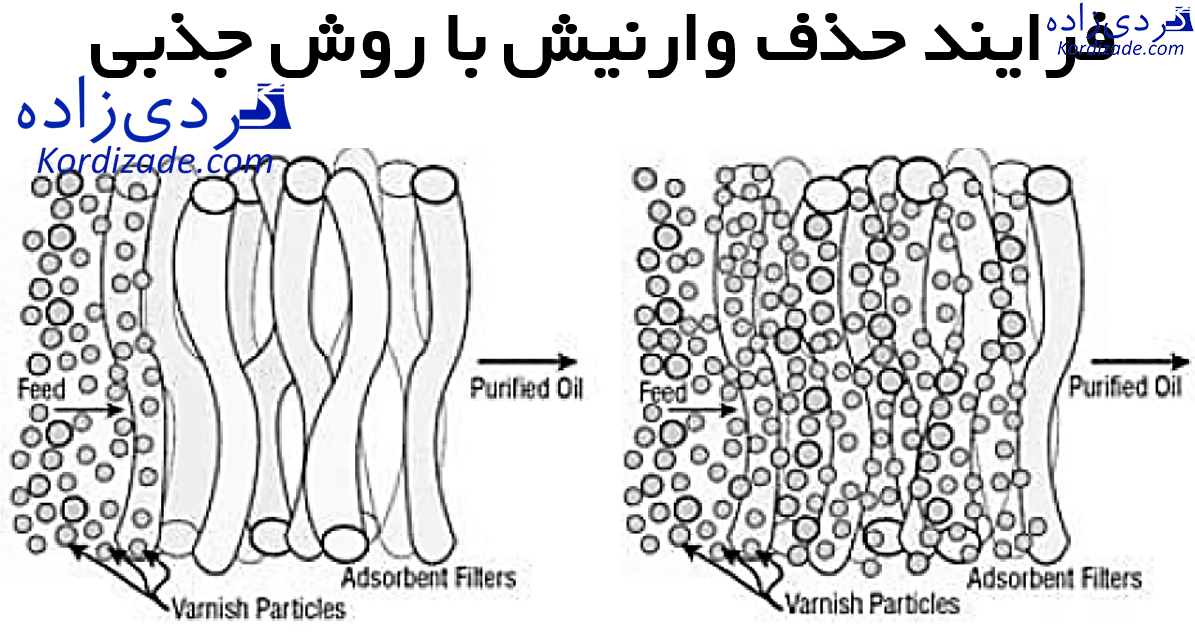

حذف وارنیش به کمک روش جذبی

مبنای این روش براساس نیروی چسپندگی بین مولکولی واندروالس می یاشد. برای اینکه دیده ساده از نیروی واندورالس داشته باشید، حتما دیده اید که شیشه عینک هرچقدر هم که تمیز باشد، باز هم ذرات ریزی به آن چسپیدهاند. علت چسبندگی این ذرات به شیشه عینک نیروی واندروالس است.

محصولات وارنیش ذرات با بار مثبت هستند و با عبور روغن از بستری مانند ذغال فعال، سلولز فشرده، الیاف کتون و شالی برنج وارنیش با این بستر پیوند واندروالس انجام داده و داخل بستر شکار و و از روغن حذف میشود. نکنه بسیار مهم در این روش جذب انتخابی و اَدزُب بوده (adsorb) و برخلاف جذب کلی و ابزُرب (adsorbe) فقط محصولات وارنیش حذف شده و ادتیوهای روغن در بستر جذب نمیشوند.

باید توجه داشت نصب تجهیزات حذف وارنیش نظیر فیلترهای الکترواستاتیکی و سلولزی بری تمیز نگهداشتن مخزن روغن موثرند، اما تأثیری در نواحی که روغن دارای جریان کم است، ندارد. برای مثال مشکلات والو IGV در توربینهای فریم بزرگ یک مثال کلاسیک از مشکل اتودگراداسیون میباشد. والوهای IGV در اثر گیر کردن میتوانند سبب تریپ واحد شوند.

-

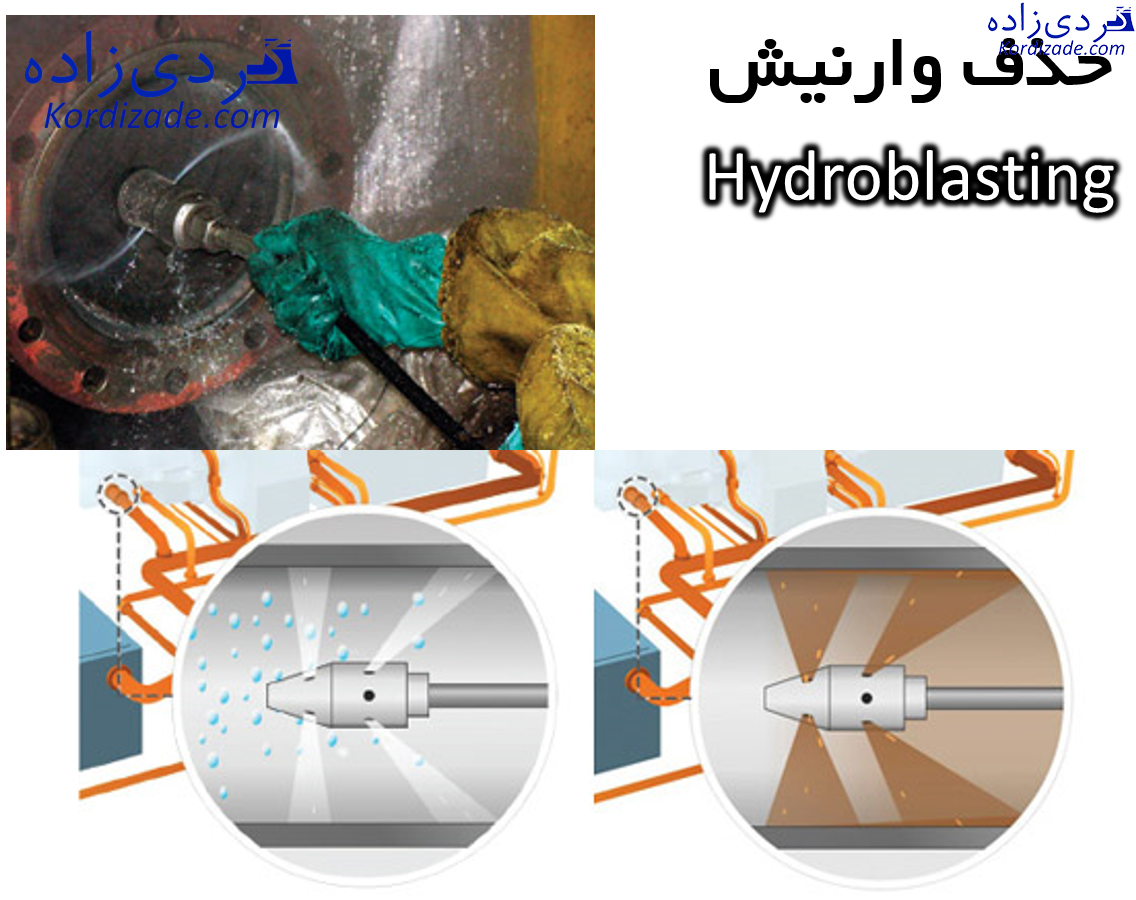

حذف ورانیش روغن به کمک Hydroblasting

همانطور که در شکل زیر مشاهده میکنید. به کمک جت آب میتوان نسبت به حذف وارنیش در لوله های روغن اقدام نمود.

-

شستشوی شیمیایی سیستم روانکاری

آیا تعویض روغن برای رهایی از وارنیش روغن سودمند است؟

یکی از اشتباهات رایج در صنعت، تعویض روانکار برای رهایی از وارنیش می باشد. بر اساس مطالب عنوان شده در خصوص تعادل مشخص است که چنین کاری صحیح نمی باشد. زیرا به دلیل بالا بودن ظرفیت انحلال روغن نو، پس از مدت کوتاهی رسوبات وارنیش سیستم در روغن حل شده و از آنجاییکه وارنیش از نظر شیمیایی ترکیب فعالی می باشد از طریق واکنش با اجزائ روانکار (روغن پایه و مواد افزودنی) سبب افت پارامترهای کیفی روانکار و کاهش قابل توجه عمر مفید آن خواهد شد.

اقدامات ضروری پس از حذف وارنیش روغن

پس از آنکه فرآیند حذف وارنیش از روغن و سطوح سیستم به اتمام رسید، لازم است شرایط روغن برای ادامه کار از طریق انجام آنالیز روغن مورد ارزیابی قرار گیرد. از مهمترین آزمایشهای مورد نیاز تعیین پایداری روغن در برابر اکسیداسیون (RBOT )میباشد. بر اساس استاندارد ASTM D 4378 در صورتی که شاخص RBOT تا کمتر از 25 درصد مقدار اولیه (روغن نو) کاهش یابد روغن باید تعویض شود. در صورتی که دیگر پارامترهای کیفی روغن از جمله عدد اسیدی، ویسکوزیته، آزاد سازی هوا و غیره مناسب باشد و فقط افت شاخص RBOT وجود داشته باشد می توان از طریق هماهنگی با سازنده روانکار، درصد مشخصی افزودنی آنتی اکسیدان شارژ نمود. اضافه کردن آنتی اکسیدان پس از حذف وارنیش موثر می باشد. در صورتی که هم وارنیش در سیستم وجود داشته باشد و هم پارامترهای کیفی روغن در محدوده مناسب نباشد، بهتر است فرآیند حذف وارنیش خصوصا پاکسازی سیستم با روغن قدیمی صورت گیرد و پس از اتمام کار و حذف وارنیش روغن نو جایگزین گردد.

این فیلم آموزشی بخشی از دوره تخصصی آنالیز روغن توربین است که درباره وارنیش روغن مطالبی را به طور مفصل و کامل با شما به اشتراک میگذارد:

مقاله با همین موضوع در نشریه نگهداری و تعمیرات در صنایع سیمان، معدن و فولاد (شماره سی و سوم بهمن و اسفند ماه 96) و نشریه نگهداری و تعمیرات در صنایع نفت، گاز و پتروشیمی (شماره هفتم بهمن و اسفند ماه 96)

pdf آن را از طریق لینک زیر دانلود نمایید.

در نهایت اگر در مورد وارنیش روغن سوالی دارید که هنوز بی پاسخ مانده است،

خوشحال میشویم که در بخش نظرات پرسیده شود.

2 دیدگاه در “تمام نکاتی که باید درباره وارنیش روغن بدانید(فیلم رایگان)”

سلام آقای مهندس، روز شما بخیر

امید خواجه هستم، کارشناس مهندس مکانیک و تازه قراره کارم رو توی زمینه پایش روغن شروع کنم، چطور میشه کتاب آنالیز روغن شما رو تهیه کرد ؟

سلام

از طرییق لینک زیر سفارش بدید:

https://kordizade.com/product/%da%a9%d8%aa%d8%a7%d8%a8-%d8%a2%d9%86%d8%a7%d9%84%db%8c%d8%b2-%d8%b1%d9%88%d8%ba%d9%86-%db%8c%da%a9-%d8%ac%d9%84%d8%af/

موفق باشید🙏