مقالات

همه چیز درباره سیلیکا (SiO2) در سیستم های اسمز معکوس (RO)

نحوه کار دوربين ترموگرافی چگونه است؟

بررسی اثرات دوده در موتور های دیزلی با تکنیک آنالیز روغن

تکنیکهای شناسایی ذرات موجود در روغن

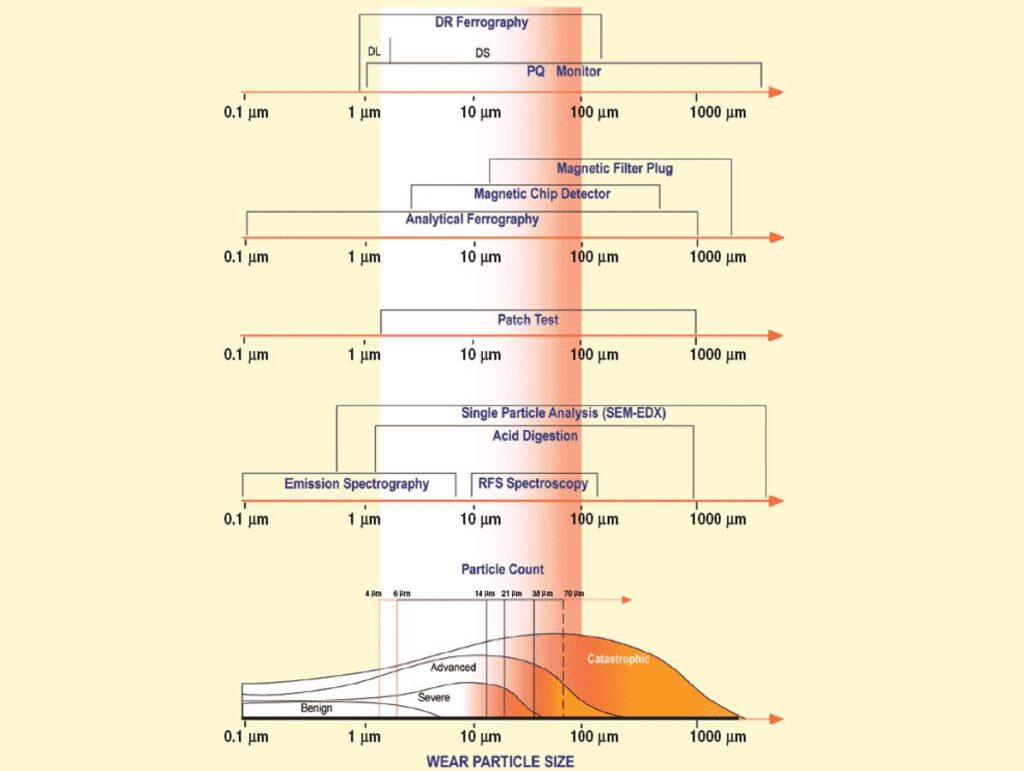

ذرات موجود در روغن به روشهای متنوعی ارزیابی میشوند. تکنیکهای شناسایی این ذرات به عوامل گستردهای مانند اندازه ذرات و خاصیت مغناطیسی آنها وابسته است. قبل از هر چیز اجازه دهید تا ماهیت ذرات موجود در روغن را بررسی نماییم.

آزمون تراکم ذرات Patch Test

ذرات فرسایشی درون روغن از نقطه نظر شکل، اندازه، جنس و رنگ میتوانند به عنوان منبع اطلاعاتی بسیار غنی در نظر گرفته شوند.

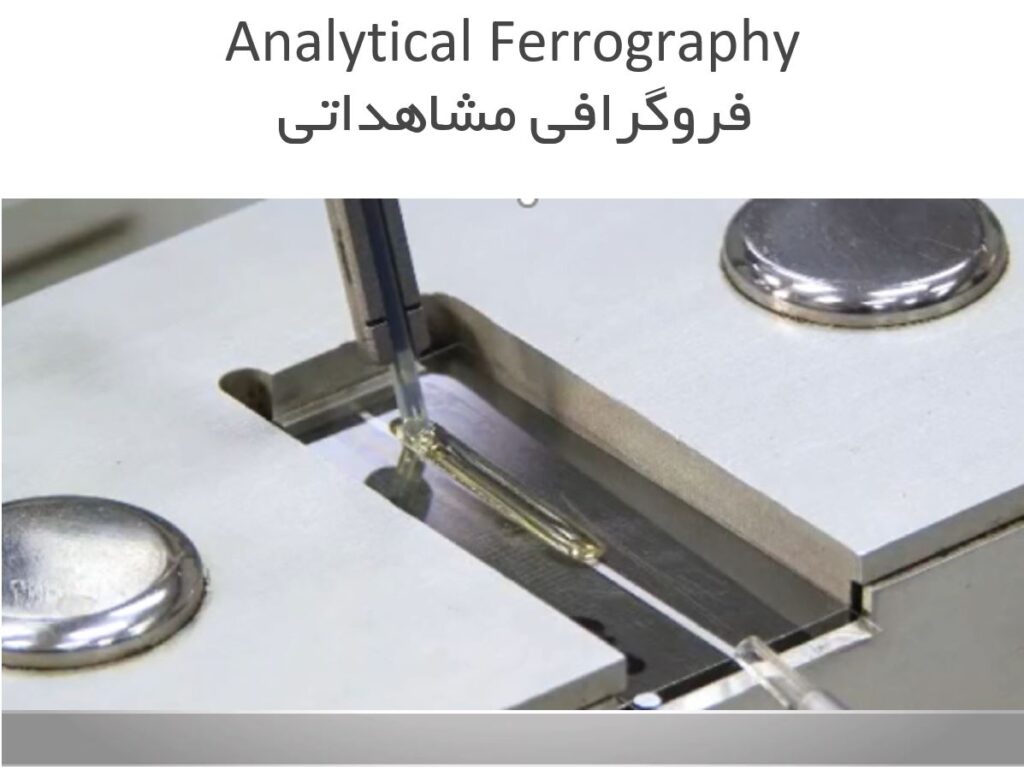

فروگرافی مشاهداتی (AF)

در صورتی که در هر کدام از نتایج آزمایشهای TDPQ، PQ و DRF وضعیت مشکوکی ملاحظه شود، مشاهده ذرات موجود در روغن با استفاده از روش فروگرافی مشاهداتی Analytical Ferrography توصیه میشود.

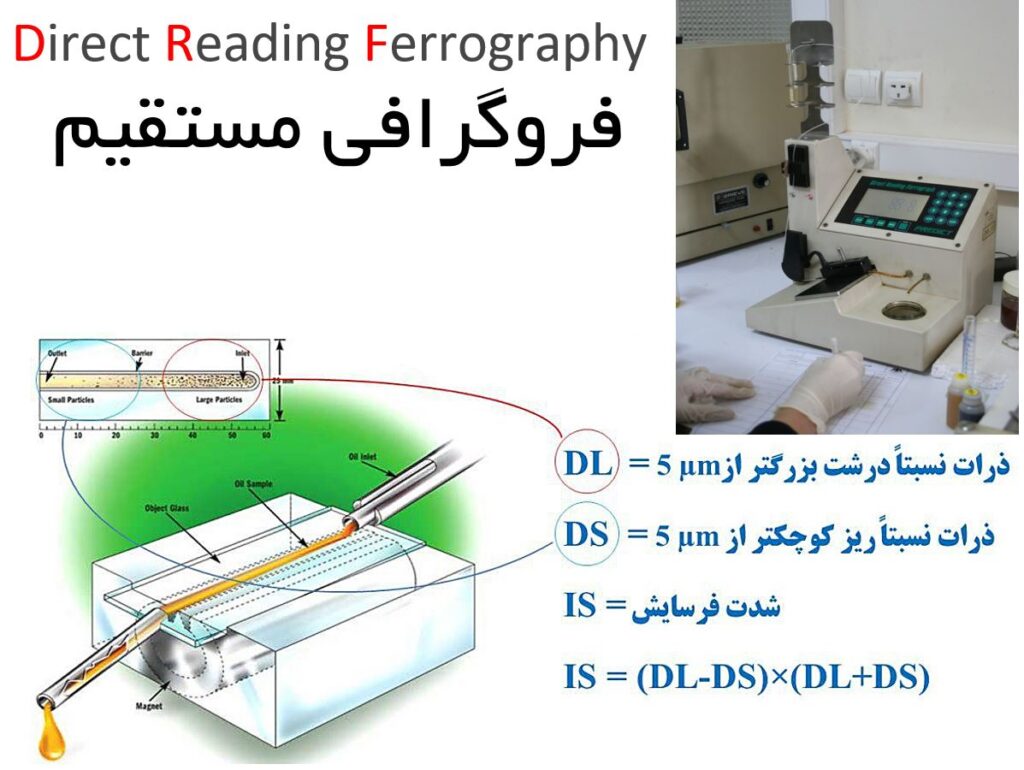

فروگرافی مستقیم (DRF)

آنالیز عنصری روغن درخصوص ذرات بزرگتر از μm8 سکوت میکند و اینجا آزمایشهای تکمیلی به منظور شناسایی ذرات فرسایشی بزرگ میتوانند راهگشا باشند.

آزمایش شاخص فرسایش ذرات آهنی (PQ) و شاخص TDPQ

آنالیز عنصری روغن همه داستان روغن توریبن را بازگو نمیکند. به عبارت دیگر، آنالیز عنصری نه تنها نسبت به شناسایی ذرات درشت ناتوان است بلکه نمیتواند مشکلات روغن توربین را از یکدیگر تفکیک نماید.