به نام خدا دوستان سلام من سعید کردی زاده هستم، کارشناس ارشد مکانیک. در این ویدیو قصد دارم مطالبی را در مورد حضور آب در روغن توربین با شما به اشتراک بگذارم.

در این فیلم 3 دقیقه ای درباره پیامدهای حضور آب در روغن توربین اطلاعات سودمندی با شما به اشتراک گذاشته میشود:

- منشا آب و حالات آب در روغن توربین

- سطح اشباع شدن روغن

- حضور آب در روغن چه آسیب هایی ایجاد میکند؟

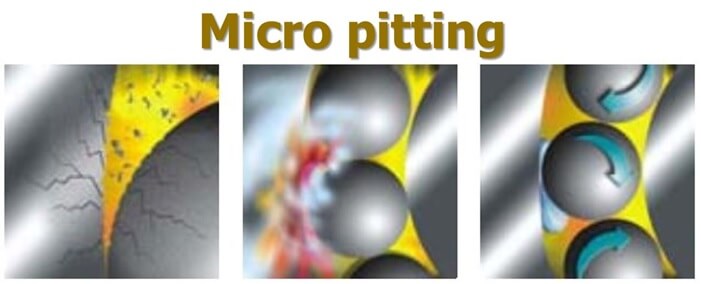

- پدیده Micro pitting

- تست Crackle و تست Karl fischer

- حداکثر میزان مجاز آب روغن چقدر است؟

منشا آب در روغن توربین

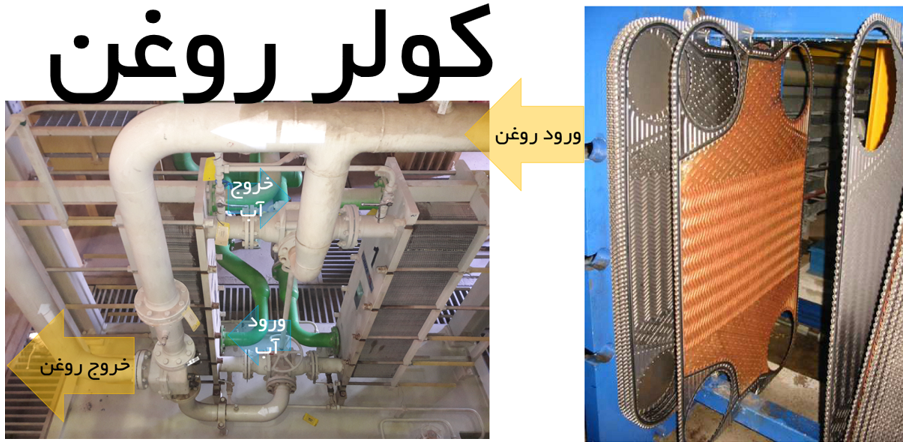

کولر روغن

در توربینها از کولر روغن برای کاهش دمای روغن استفاده میشود. کولر روغن توربین یک مبدل حرارتی بوده و به کمک آن روغن توربین بدون تماس با آب خنک میشود.

بدنه کولر روغن در توربینها معمولا از جنس فولاد ضد زنگ بوده و به راحتی دچار خوردگی و نشتی نمیشود اما مشکلات ایجاد شده برای سیستم آببندی آنها میتواند به ورود آب از کولر روغن، به روغن توربین منجر گردد. در اینجا سوال مهمی مطرح میشود: با وجود اینکه فشار روغن در کولر روغن از فشار آب سیستم خنک کاری بیشتر است، چگونه آب میتواند به روغن توربین وارد شود؟ توضیح این پدیده به قانون گراهام مربوط میشود. طبق این قانون ورود آب به روغن مستقل از اختلاف فشار بوده و به اختلاف چگالی آب و روغن ارتباط دارد. شایان ذکر است که در توربینهای گازی مهمترین منشاء ورود آب به روغن توربین، کولر روغن است.

کندانس آب در مخزن ذخیره روغن

زمانی که دمای روغن توربین افزایش مییابد، روغن توربین آب بیشتری را در خود حل میکند. اما با کاهش دما، آب حلشده در روغن، از آن بیرون رانده میشود؛ در توربینهای بخار در اثر نشت بخار به یاتاقان LP توربین، آب وارد روغن میشود و در نقاط سرد توربین (مثل مخزن ذخیره روغن) آب از روغن توربین خارج میگردد. درنتیجه به تدریج و به صورت متوالی به روغن توربین بخار، آب اضافه میشود.

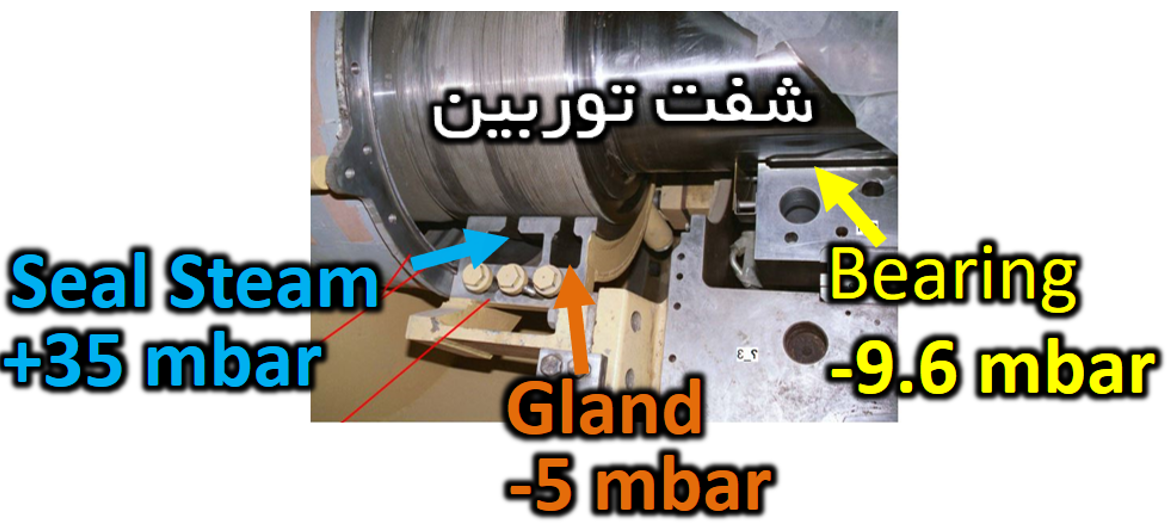

گلند سیل استیم در توربین بخار

سیل استیم وظیفه آببندی توربین بخار را بر عهده دارد. افزایش فشار سیل استیم و همچین افزایش خلا کندانسور میتوانند به ورود هرچه بیشتر بخار به روغن توربین منجر شوند. در اکثر نیروگاهها، بعلت سایش سیل و یا عدم دقت در کلیرانس سیلهای گلند در بخش فشار قوی توربین، بناچار فشار رگولاتور ولو بخار سیل را افزایش میدهند که موجب افزایش نشت گلند و ورود بخار به هوزینگ یاتاقانهای مجاور میشود. همچنین اشکالات در اگزاست فنهای گلند استیم کندانسور بخصوص در فصل زمستان، کمشدن مکش در گلندها و نشت بیشتر بخار از گلند و ورود به هوزینگ یاتاقان را موجب میگردد. همچنین مشکلات حاصل از ونت نامناسب بخار آب همراه روغن از روی هوزینگ یاتاقان نیز همین اثر را تشدید می کند. به عنوان نمونه، در یک توربین بخار در اثر جامکردن چک ولو خروجی فن سیستم گلند، در مدت پنج ساعت حدود یک متر مکعب آب به روغن توربین وارد شده بود.

نفوذ آب به روغن توربین در یاتاقان توربین بخار

خمیدگی شفت توربین بخار

تجربه کاربران توربین نشاندهنده این است که خمیدگی شفت توربین عامل اصلی سایش و تماس آببندها به شفت توربین است. مطالعات آماری نشان میدهد، سایش آببندهای توربین، ورود بخار آب به روغن توربین را باعث میشود.

آب موجود در روغن سرریز

انبارداری ضعیف بشکههای روغن به عنوان مهمترین عامل ورود آب به داخل بشکه شناخته میشود و به همین علت روغن سرریز ممکن است حاوی مقادیر زیادی آب باشد. بنابراین توصیه میشود قبل از تزریق روغن از بشکه به تانک روغن توربین، نسبت به نمونهگیری از روغن اقدام نمایید و با مشاهده رنگ و ظاهر روغن و در صورت وجود مقادیر زیاد آب، از تزریق روغن به تانک روغن جلوگیری نمایید.

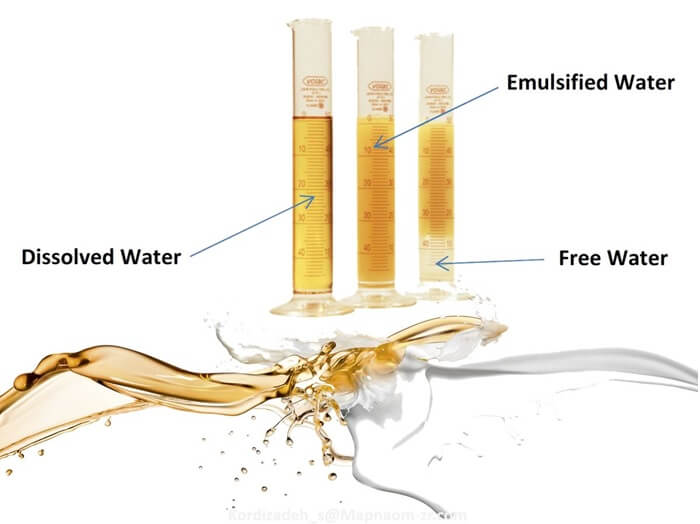

انواع حالات آب در روغن

آب محلول

به علت ماهیت قطبی ملولکولهای آب و ماهیت غیرقطبی اغلب مولکولهای روغن توربین، این دو تمایل دارند که به صورت جدا هم باقی بمانند. با این وجود، روغن توربین قادر است مقدار محدودی آب را در خود حلکند. در این حالت یک مولکول آب به مولکول دیگر آب جذب شده و با الگویی منظم و مقدار محدود در بین مولکولهای روغن پراکنده میشوند. این حالت را آب محلول نامگذاری میشود.

آب امولسیون

پس از آنکه آب محلول به حداکثر میزان خود در ترکیب روغن رسید، روغن اشباع شده و از این لحظه به بعد، آب در روغن توربین به شکل قطرات میکروسکوپی ظاهر شده و به علت تلاطم شدید روغن در سیستم روانکاری توربین، آب و روغن تشکیل امولسیون میدهند. به عبارت دیگر، حالت پایدار فیزیکی از همزیستی دو مایع که از نظر شیمیایی نامحلول هستند را امولسیون مینامند. در این حالت آب در روغن به ذرات کوچکتر تبدیل شده و مخلوط غیرمحلول و یکنواختی از آب و روغن تشکیل میشود. در این شرایط، ذرات بسیار ریز آب به علت تلاطم ناشی از یاتاقانها و قاشقکهای توربین پلتون در ترنینگیر توربین، در حالت تعادل در روغن قرار میگیرند و اَردهای شدن رنگ روغن و ظاهر ابری آن را باعث میشوند.

آب آزاد

با ورود آب بیشتر به روغن و یا تغییر نقطه اشباع آب در روغن، آب کاملا از روغن جدا شده و یک جریان دو فازی متشکل از یک لایه روغن و یک لایه آب آزاد ایجاد میشود.

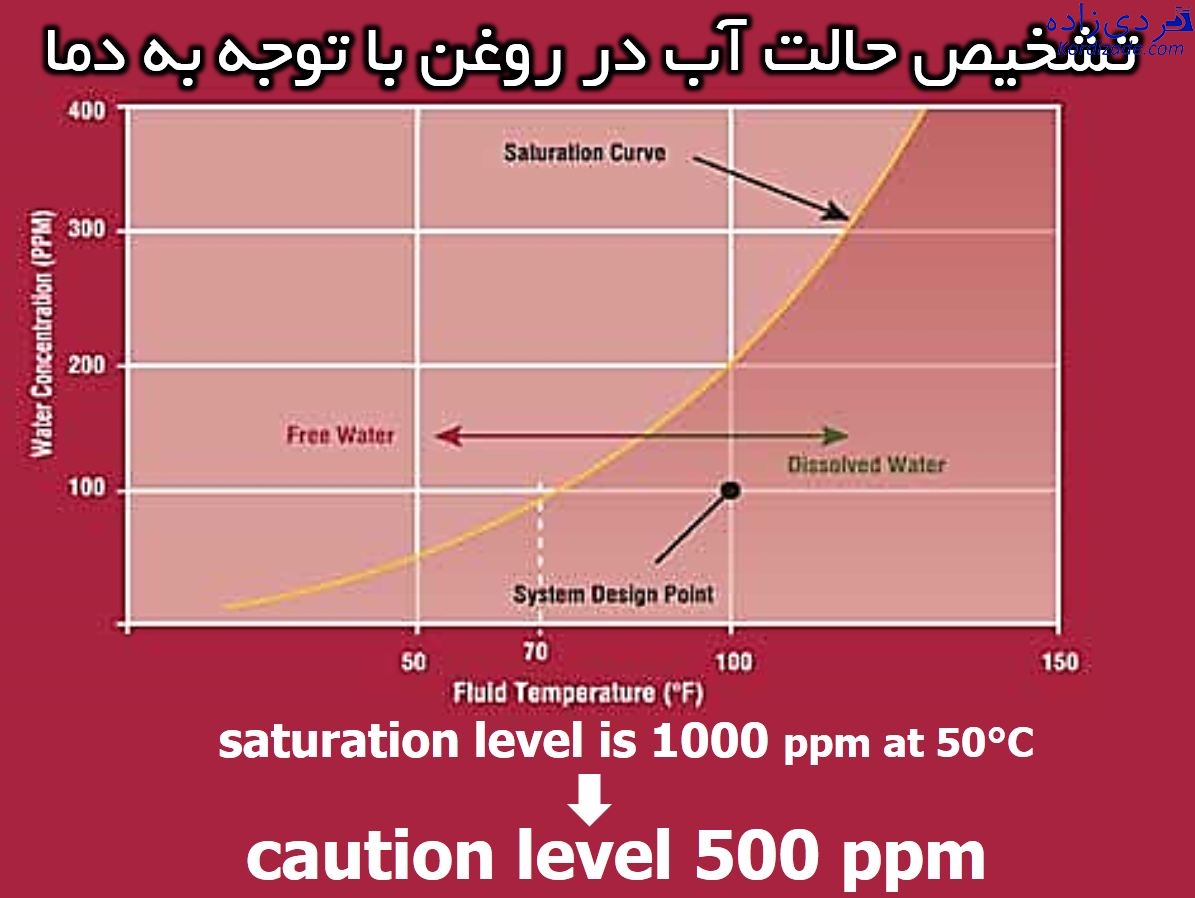

نقطه اشباع آب در روغن توربین(saturation level)

حالتهای مختلف آب در روغن، به سطح اشباع شدن روغن توربین از آب وابسته است. سطح اشباع شدن روغن، توانایی روغن در پذیرش آب به صورت محلول میباشد و به پایه روغن، ادتیوهای روغن، دمای روغن، و مقدار آلودگیهای قطبی موجود در روغن بستگی دارد. به عنوان مثال، روغن کارکرده بیشتر از روغن نو حاوی محصولات جانبی اکسیداسیون روغن که قطبی نیز هستند بوده و به همین علت روغن کارکرده قادر است آب بیشتری را به صورت محلول در خودش نگهدارد.

همانطور که در تصویر زیر مشاهده میکنید، نقطه اشباع برای انواع مختلف روغن با توجه به مقدار آب و دما مشخص شده است؛ به عنوان مثال اگر آب موجود در روغن توربین ppm 200 باشد، طبق نمودار، زمانی که دمای روغن F140° است، تمام ppm 200 آب موجود در روغن به صورت آب محلول میباشد. حال اگر دمای روغن ازF140° کمتر شود، مقداری از این ppm 200 آب، به آب آزاد تغییر حالت میدهد. سازندگان توربین حد مجاز آب در روغن توربین را کمتر از نصف مقدار آب در حالت اشباع در نظر میگیرند. لازم به ذکر است که روغن توربین نسبت به سایر روغنها پایینترین نقطه اشباع را دارد و از این لحاظ انحلال آب در روغن توربین، ضعیف میباشد.

مقاله “RBOT روغن توربین و پایداری اکسیداسیون” را از دست ندهید.

مشکلات حضور آب در روغن توربین

اکسیداسیون روغن

آب موجود در روغن، کاتالیزور اکسیداسیون است؛ بنابراین فرایند اکسیدشدن روغن توربین با حضور آب تسریع میشود.

کاهش مقاومت فیلم روغن در تحمل وزن شفت توربین

با افزایش فشار روغن، ویسکوزیته روغن افزایش مییابد؛ اما در مورد آب، مسئله اینطور نیست؛ با افزایش فشار، ویسکوزیته آب ثابت میماند و حتی ممکن است کاهش یابد؛ بنابراین روغن آلوده به آب در نقاط پرفشار (مانند یاتاقانهای توربین) مسئلهساز است، زیرا وجود آب در روغن باعث کاهش مقاومت فیلم روغن در یاتاقان توربین میشود. این مسئله احتمال خستگی تماسی و پوسته پوسته شدن بابیت یاتاقان توربین را به همراه دارد.

با ویسکوزیته روغن بیشتر آشنا شوید.

حذف ادتیوهای روغن توربین

مولکول آب یک مولکول قطبی است، به همین دلیل ادتیوهای آنتیاکسیدان ، بازدارنده از زنگزدگی و ضدکف به این مولکول میچسبند. در ادامه این ادتیوها که توسط تعدادی مولکول آب احاطه شدهاند، بزرگ و حجیم شده و در فیلترهای مکانیکی سیستم روغنکاری شکار میشوند.

افزایش نرخ زنگزدگی

همانطور که گفته شد آب آزاد به ادتیوهای محافظت از زنگزدگی روغن میچسبد و آنها را از سطوح فلزات حذف و یا به اصطلاح شستشو مینماید. علاوه بر این، آب موجود در روغن یکی از عوامل اکسیدکننده آهن و زنگزدگی قطعات فولادی سیستم روانکاری توربین محسوب میشود.

پدیده ترد شدن هیدروژن

مولکول آب به ترکهای میکروسکوپی فلزات مانند بابیت یاتاقان توربین، نفوذ میکند و تحت فشار بسیار زیاد در این منطقه، به مؤلفههای اکسیژن و هیدروژن تجزیه میشود. این تجزیه با انفجار همراه است. نیروی انفجاری، بزرگتر شدن ترکهای میکروسکوپی را موجب شده و نهایتاً ورقه ورقه شدن سطح بابیت یاتاقان توربین را به همراه دارد.

رشد میکرو ارگانیزمها

آب آزاد برای رشد و تکثیر میکرو ارگانیزمهایی نظیر قارچها و باکتریها محیط مناسبی است. این معضل در نقاطی از سیستم روانکاری که جریان روغن آرامتر است، بیشتر اتفاق میافتد. تانک روغن توربین مامن امنی برای باکتری ها محسوب میشود. آب، گرمای کافی، عدم وجود نور و غذای کافی معجون شیمیایی و بستر مناسبی برای رشد باکتریها در تانک روغن است. باکتریها از روغن تغذیه نموده و موجب تخریب روغن میشوند. این پدیده علاوه بر تولید محصولات جانبی خورنده، میتواند به گرفتگی فیلتر و اختلال در جریان روغن نیز منجرشود. در صورتی که روغن توربین بوی گندیده بدهد به احتمال زیاد باکتریها در روغن توربین و محیط نیمههوازی رشد کرده¬اند. در این شرایط حضور آب در روغن را چک کرده و آب موجود در روغن را استخراج نمایید و به لحاظ حضور باکتری آزمایش کنید. در نهایت با تامین کننده روغن در خصوص راهکار حذف میکروارگانیسم مشورت کنید. شایان ذکر است در صورتی که روغن با قارچ آلوده شده باشد، ممکن است بوی خاصی از سیستم به مشام نرسد. با توجه به موارد ذکر شده، استاندرد 4378 ASTM D در ویرایش سال 2020 ارزیابی آلودگی میکروبی روغن را براساس 7978 ASTM D و 7687 ASTM D را به عنوان تست روتین آنالیز روغن توربینهای بخار معرفی نموده است.

پدیده هوادهی

وجود آب در روغن شدت یافتن مشکلات روغن آلوده به هوا و همچنین کفکردن روغن را باعث میشود. مولکول آب کشش سطحی بین مولکولهای روغن را کاهش میدهد و باعث تشکیل فوم و حباب در روغن میشود. هوای محبوس در روغن باعث تضعیف فیلم روغن، افزایش حرارت، اکسیداسیون، کاویتاسیون شده و در جریان روغنکاری اختلال ایجاد مینماید.

کاویتاسیون

اگر فشار آب موجود در روغن در نواحی کم فشار (مانند ورودی پمپها و یا ناحیه ورودی به یاتاقانهای توربین) از فشار بخار اشباع آب در همان دما کمتر شود، آب مایع به بخار آب تبدیل شده و حجم آب به طور قابل توجهی افزایش مییابد. در ادامه حبابهای بخار آب در نواحی پر فشار (مانند خروجی پمپها و یا نواحی تحت بار یاتاقان) به مایع تبدیل شده و حجم آنها یکباره کاهش مییابد. در این شرایط، قطرات آب تشکیل شده به سطوح فلزی اطراف پرتاب شده و نیروی شدیدی را به این سطوح وارد میکنند. با تداوم این فرایند، پوشش محافظ ایجاد شده توسط مواد افزودنی ضد سایش از بین رفته و تولید ذرات سایشی جدید به شدت افزایش مییابد. خستگیهای سطحی و فرسایش سطوح از پیامدهای شایع کاویتاسیون میباشد.

پدیده Micro pitting

راهکارهای حذف آب از روغن توربین

ته نشین شدن در تانک روغن توربین

حجم بسیاری از آب آزاد روغن توربین، به واسطه زمان توقف روغن در مخزن ذخیره روغن، از آن جدامیشود. در این روش آب آزاد به دلیل اختلاف چگالی از روغن تفکیک میشود. در توربین بخار اگر روغن از وضیعت خوبی برخوردار باشد، آب در تانک روغن تهنشین شده و درنهایت به کمک ولوهای تخلیه تعبیه شده در تانک روغن، آب توسط اپراتور توربین تخلیه میگردد. از طرفی آب امولسیون در مخزن و در نقاطی از سیستم که تلاطم کمتر است به آب آزاد تبدیل میشود. لازم به ذکر است، آب امولسیون بیشترین خطر را برای روغن توربین ایجاد میکند و به همین علت باید از حذف شدن آن اطمینان حاصلکرد.

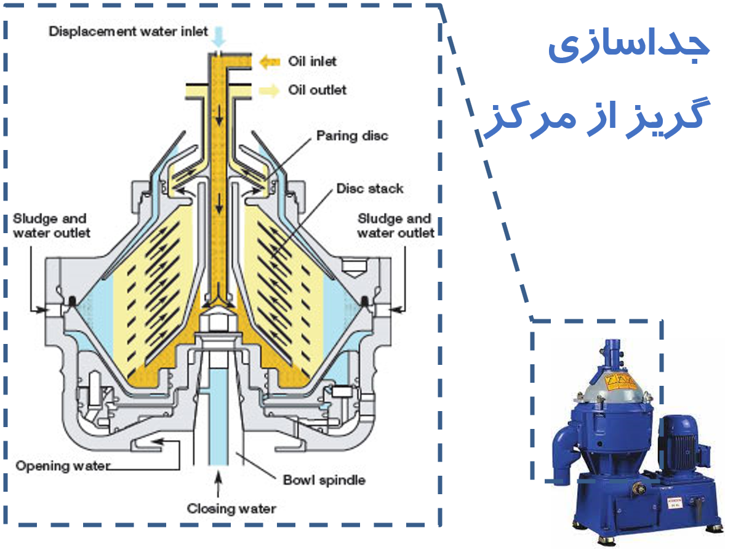

جداسازی گریز از مرکز

در توربینها برای حذف آب به روش جداسازی گریز از مرکز از دستگاه پیوریفایر کمک گرفته میشود. در این روش جدایی آب از روغن از طریق فرایند سانتریفیوژ و به کمک نیروی گریز از مرکز انجام میشود. بدین منظور، روغن محتوی آب از مخزن روغن وارد مجرای ورودی و از آنجا هم وارد کلاهک دستگاه میشود که بـا دور بالایی در حال چرخش است. مخلـوط روغـن و آب هنگـام چرخش در کلاهک، تحتتأثیر همزمان نیروی گریز از مرکز و گرانش قرار میگیرد و بهخاطر اختلاف چگالی روغن و آب، قطرات آب که سنگینتر میباشند تحت تأثیر وزن خود به پایین کلاهک سقوط میکنند. سـپس آب از طریق مجرایی در کاسه تخلیه بیرون کلاهـک جمـع شده و روغن هم از مجرای تعبیه شده در میانه دستگاه، دوباره به مخزن روغن بر میگردد. این روش تنها قادر است که آب آزاد و آب امولسیون را جدا کند و در جداسازی آب محلول، کارامد نمیباشد.

زمان تناوب استفاده از دستگاه پیوریفایر مطابق با اظهارنظر سازنده توربین است. به عنوان مثال در توربین بخار E-Type زیمنس طبق نظر سازنده توربین پس از هر دوهفته کارکرد توربین به مدت 24 ساعت از دستگاه پیوریفایر به منظور حذف آب روغن، استفاده میشود. لازم به ذکر است که در صورت خاموش بودن توربین بخار، این زمان به حداقل یک روز در هفته کاهش مییابد و توصیه میشود قبل از استارت توربین، دستگاه پیوریفایر مورد استفاده قرارگیرد. شایان ذکر است با این روش بخشی از ذرات و آلودگیهای موجود در روغن نیز حذف خواهد شد.

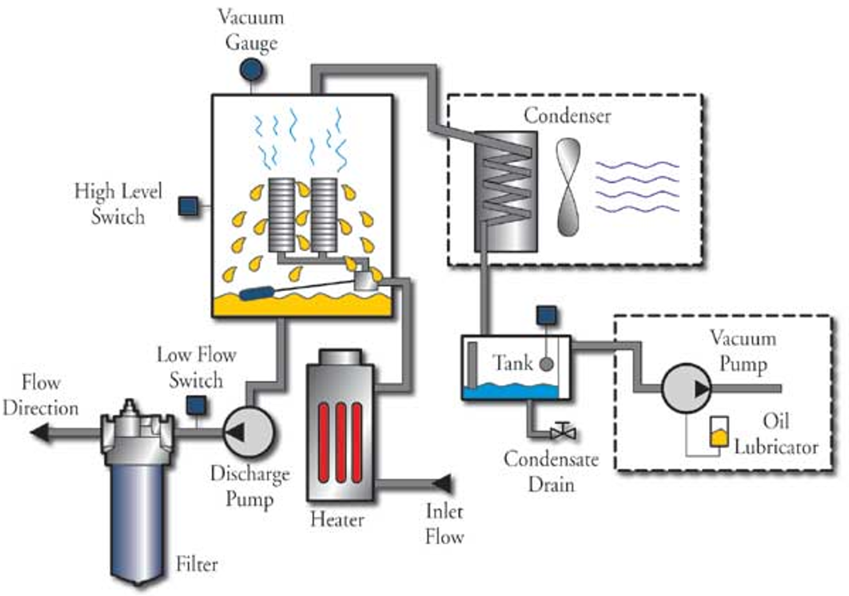

تقطیر از طریق خلاء

در این روش روغن وارد فضایی بـا فشار منفی یـا همان خلأ شده و همزمان توسط گرمکن گرم میشود. چون فشار نسبی کمتر از فشار اتمسفر است، نقطهجوش آب کاهش یافته و درنتیجه آب موجود در روغن در دمایی کمتر از 50 درجه سانتیگراد بخارشده و از روغن جدا میگردد. به این روش میتوان هر سه حالت آب آزاد، امولسیون و محلول را جدا کرد. همچنین استفاده از تقطیر در خلا به هوازدایی روغن نیز کمک میکند.

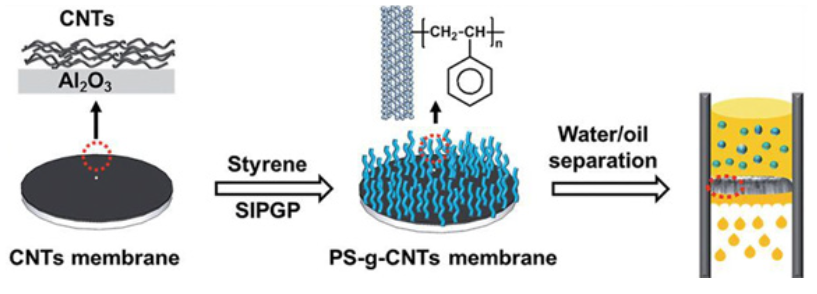

فیلترهای پلیمری (Polymeric Filter)

استفاده از فیلترهای پلیمری، میتواند جهت حذف آب سودمند باشد. در این نوع فیلترها از پلیمرهای جاذب قوی آب استفاده شده است. آب امولسیون و آب آزاد موجود در روغن توسط پلیمر فیلتر جذب میگردد، مادهای ژل مانند تشکیل میدهد و داخل فیلتر شکار میشود.

اندازه گیری میزان آب به کمک تست Crackle و تست Karl fischer

برای محاسبه میزان آب موجود در روغن، دو روش وجود دارد:

- Crackle Test

- Karl fischer

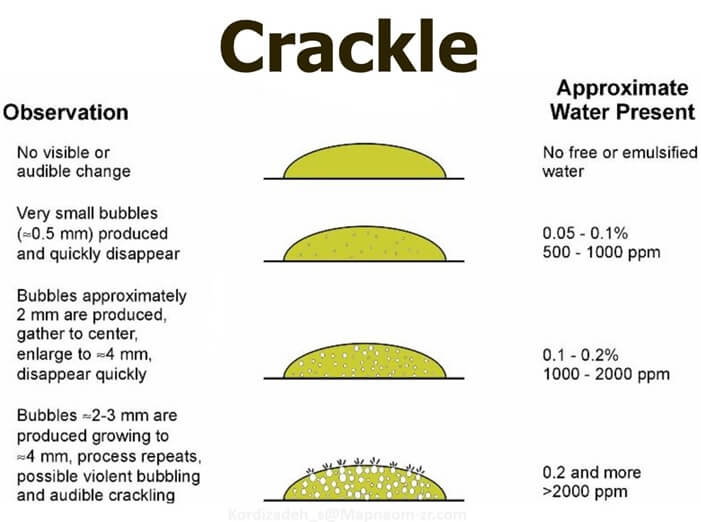

تست Crackle

تست Crackle یک روش On-site بوده و روش آنجام آن به این صورت است. یک قطره روغن روی صفحه ای با دمای 130C قرارد داده و رفتار قطره روغن را مشاهده میکنید.

در تصویر زیر مقدار آب موجود در روغن در حالت های مختلف شکل ظاهری قطره روغن، نشان داده شده است. به عنوان مثال، در صورتی که حباب های کوچکی داخل این قطره روغن مشاهده نمایید که سریع ناپدید شود، میتوانید تخمین بزنید که 500ppm تا 1000ppm آب داخل روغن وجود دارد.

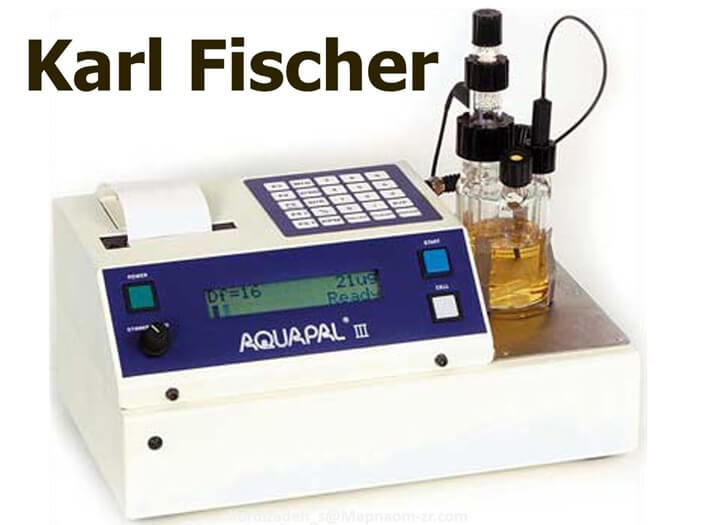

تست Karl fischer

برای مشخص کردن میزان آب موجود در روغن، از آزمایش کارل فیشر استفاده میشود. كارل فیشر شیمیدان آلمانی در سال 1935 این روش را برای محاسبه میزان آب در روغن معرفی کرد. در آن زمان آزمایش کارل فیشر، یك روش آزمایشگاهی محرمانه بود اما امروزه این آزمایش در سراسر دنیا برای اندازهگیری آب روغن، توسعه پیدا كرده است.

آزمایش کارل فیشر

این آزمایش به دو روش کارل فیشر حجمی و کارل فیشر كولومتری انجام میشود. روش كولومتری در محدوده ppm 1 تا ppm 50000 آب، بسیار دقیق میباشد. از آنجایی که غلظت آب موجود در روغن توربین معمولاً کمتر از ppm 200 است، از آزمایش کارل فیشركولومتری و استاندارد 6304 ASTM D به منظور اندازهگیری آب روغن توربین استفاده میشود.

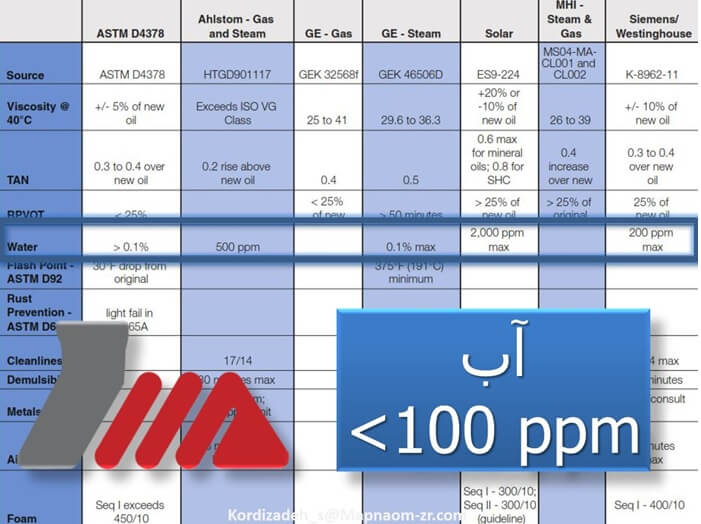

نظر سازندگان توربین در مورد مقدار آب روغن توربین

سازندههای توربین در مورد میزان آب موجود در روغن توربین اظهارنظر کردهاند؛ به عنوان مثال آلستوم حداکثر مقدار آب روغن توربین را ppm 500 تعیین کرده است و شرکت زیمنس مقدار حداکثری آب در روغن توربینهای بخار و گازی را 100ppm قرار داده است.

2 دیدگاه در “ورود آب به روغن چه مشکلاتی را در پی دارد؟”

آقای مهندس سلام و ممنون بابت مطلب مفیدتون

آیا جدولی برای مشخص شدن میزان آب مجاز موجود در روغن توربینها پیدا کرد؟ در صورت امکان لطفا بفرمائید که از چه رفرنسی میشه تهیه کرد؟

یچیزی شبیه جدولی که داخل همین مقاله نمایش دادین

سلام آقای مهندس جعفری

خوشحالم که برای شمای دوست مفید واقع شده است. در مورد میزان آب مجاز موجود در روغن توربینها میتونید به مدارک سازنده توربین مراجعه کنید. البته استاندارد ASTM D 4378 نیز خیلی سودمند هستش و کامل توضیح داده