سرفصل های مهم این مقاله:

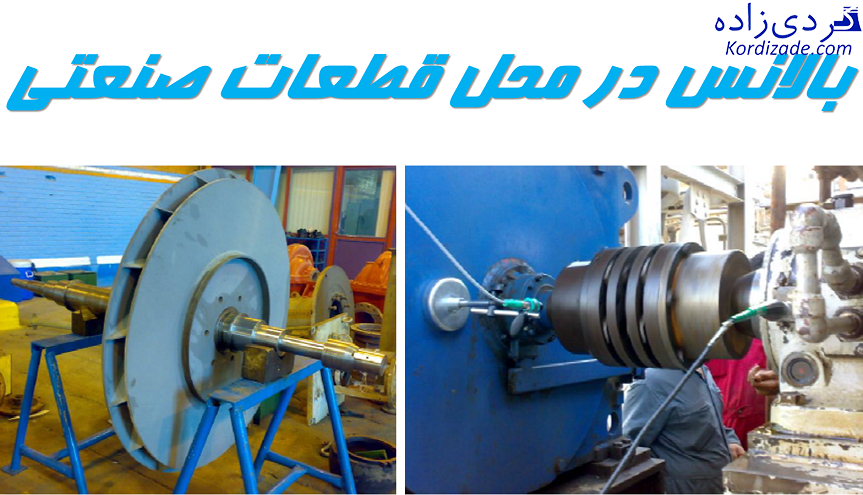

امروزه در صنعت با توجه به وجود رقابت و هم چنین بنا به حساس بودن محصولات هر مجموعه تولیدی همواره در دسترس قرار داشتن تجهیزات مهم و حیاتی در نتیجه تولید مستمر از یک سو و همچنین کاهش هزینه های نگهداری از سوی دیگر بیش از پیش مورد توجه قرار گرفته است. لذا تحقق این مهم جز با برنامهریزی منظم و به کارگیری روشهای نوین نت امکانپذیر نخواهد بود که یکی از این روشهای ساده و البته بسیار کاربردی بالانس در محل قطعات صنعتی میباشد که در این مقاله مورد توجه قرار گرفته است. و در ارتباط با دمنده واحد بازیافت گوگرد یک پالایشگاه نفت میباشد که وظیفه جداسازی گوگرد از گازهای اسیدی حاصله (جهت جلوگیری از ورود گوگرد به اتمسفر) را به عهده دارد. گوگرد موجود در گازهای اسیدی (گوگرد دار) که از واحدهای مختلف پالایشگاه به واحد بازیافت گوگرد فرستاده میشود در چندین مرحله جداسازی میشود. گازهای اسیدی ابتدا پیش گرم شده و پس از ترکیب با هوا و سوختن (در کوره H09001) و کندانس شدن حدود ۴۰% گوگرد آن گرفته میشود و پس از واکنش در راکتورها مابقی گوگرد جداسازی میگردد. گازهای اسیدی فاقد گوگرد باید در کورهای به نام Incinerator H09001 سوزانده شود. برای ایجاد آتش در این کوره نیاز به حجم بسیار زیادی از هوا میباشد که این هوا توسط دمنده C09003 تامین میگردد. دمنده فوق مدل BTSB-CNM ساخت شرکت DMW ژاپن میباشد که محرک آن الکتروموتوری با توان 40kw و دور 29 0rpm میباشد. دمنده فوق تک مرحلهای با ظرفيت 937 متر مکعب بر ساعت میباشد که با ایجاد فشار 232.mbar هوا را به کوره میفرستد.

شرح اشکال

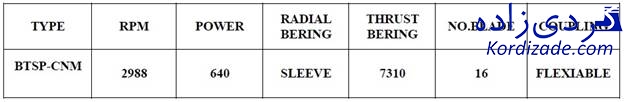

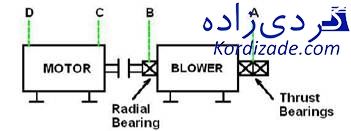

همانطور که اشاره شد دمنده فوق گریز از مرکز و BETWEEN BEARING با مشخصات مکانیکی طبق جدول (1) شماتیک (شکل ۱) نشان داده شده موجود میباشد که جهت کنترل وضعیت ارتعاشی آن نقاط اندازهگیری بر روی محفظه بیرینگ مشخص و طبق برنامه زمانبندی در دورههای یک ماهه ارتعاشات آن اندازهگیری میشود.

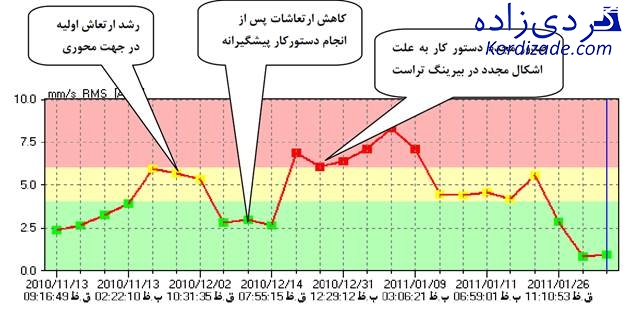

در طی اجرای برنامه زمانبندی پایش وضعیت دمنده مذکور مقادیر ارتعاشی در جهت محوری از محدوده مجاز به محدوده هشدار رسیده و جهت عیبیابی و اصلاح آن فرکانس ارتعاشات مورد تحلیل و بررسی دقیق قرار گرفت که فرکانسهای غالب ارتعاش آن نشاندهنده وجود خرابی در بیرینگ تراست بود بر آن اساس دستور کار تعمیراتی لازم جهت بررسی بیرینگ تراست صادر شد (شکل ۲).

جدول (۱) مشخصات مکانیکی تجهیز

شکل (۱) شماتیک دمنده و الکتروموتور

شکل (۱) شماتیک دمنده و الکتروموتور

تحلیل فرکانس اولیه ارتعاشات

پس از بررسی بیرینگ وجود لقیهای غیر مجاز در آن مشاهده شد که با تعویض بیرینگ مرتفع شد و تجهیز تحت شرایط عملیاتی خود بکار گرفته شده اندازهگیری ارتعاشی بلافاصله انجام شد که کاهش ارتعاش را در آن نشان میداد. ولی پس از مدتی ارتعاش دمنده مجددا در جهت محوری افزایش یافته که فرکانسهای غالب ارتعاش باز وجود خرابی در بیرینگ تراست را نشانه رفتند بنابراین دستور کار تعمیراتی دیگری جهت بررسی مجدد بیرینگ تراست صادر شد.

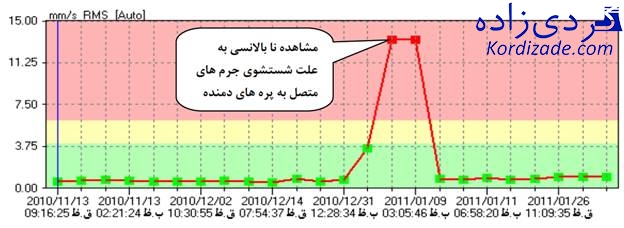

شکل (۲) تغییرات ارتعاش در جهت محوری

شکل (۲) تغییرات ارتعاش در جهت محوری

در بررسهای به عمل آمده مشخص شد که بیرینگ اصلی از نوع 7322BECBM بوده است که به دلیل موجود نبودن، بیرینگ 7322BECCM به جای بیرینگ اصلی به کار گرفته شده است که به دلیل مناسب نبودن و جنس نامرغوب لقیهای داخلی آن (بیشتر از لقیهای مجاز) برای شرایط عملیاتی دمنده مورد آسیب واقع شده است و در نتیجه تعویض گردید و از طرفی گروه تعمیرات ماشینری اقدام به شستشوی پرههای دمنده با جت نمود و ارتعاش سنجی از سر گرفته شد.

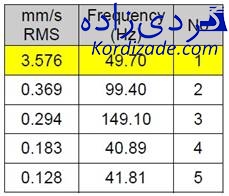

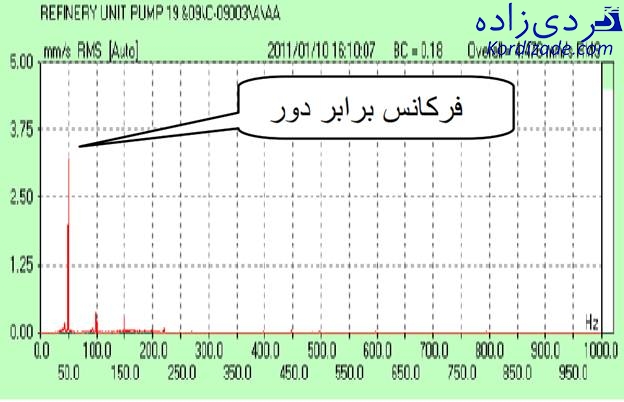

با در سرویس قرار گرفتن ماشین ارتعاشات تجهیز این بار به شدت افزایش یافت (شکل 3) و بررسی مقادیر ارتعاشی و فرکانسهای مرتبط نشان دهنده تفاوت قابل ملاحظهای بین طیف ارتعاشی با طیفهای قبل خرابی در سوابق ثبت شده از نظر فرکانسهای غالب و دامنه آنهاست که نشان دهنده تغییر رفتار دینامیکی اجزاء داخلی و وجود یک عیب ریشهای ویرانگر در تجهیز است بنابراین با دقیق شدن در بررسی و آنالیز طیفهای ارتعاشی طبق جدول (۲) و تجمیع آرا و نظرات کارشناسان کنترل و پایش وضعیت وجود نامیزانی جرمی در مجموعه روتور و پروانه بر اثر شستن جرمهای متصل به پرهها مسجل شد. شکل (۴)

شکل (۳) رشد ارتعاشات در جهت شعاعی

شکل (۳) رشد ارتعاشات در جهت شعاعی

جدول (۲) لیست فرکانسهای طیف ارتعاشی

شکل (۴) مشاهده فرکانس برابر دور

شکل (۴) مشاهده فرکانس برابر دور

گمانه زنیهای گروه تعمیرات ماشین آلات کثیفی پروانه را به علت عملکرد نامناسب فليتر هوای ورودی علت اصلی بروز مشکل میدانند ولی حتی با شستشوی اجزاء داخلی نیز همچنان ارتعاشات تجهیز بالا و نیاز به بالانس حتمی میباشد. و از آنجا که طبق روتین همواره تجهیزات برای بالانس به کارگاه ارسال میگردند مجموعه روتور دمنده فوق نیز جهت بالانس به کارگاه ارسال گردید.

بالانس در کارگاه

پس از انجام بررسیهای فوق روتور و پروانه دمنده جهت انجام بالانس به کارگاه فرستاده شد شکل (۵). در آنجا روتور بر روی دستگاه بالانس قرار داده شد و مشاهده گردید که با توجه به میزان ابعاد و وزن مجموعه روتور و پروانه (وزن تقریبی 650KG و شعاع پروانه 660MM) امکان بالانس بر اساس استاندارد 1940-ISO برای آن امکانپذیر نمیباشد.

در کارگاه تراشکاری RUN OUT محور روتور اندازهگیری شد که مقادیر حاصل نشان دهنده وجود اعوجاج به میزان 0.2mm اوتی در محور روتور است که با اصلاح آن در محدوده مجاز و پیشنهادی سازنده (0.05mm) قرار گرفت.

شکل (۵) نمایی از مجموعه روتور و پروانه

شکل (۵) نمایی از مجموعه روتور و پروانه

عدم کارایی بالانس در کارگاه و نیاز به بالانس در محل قطعات صنعتی

با توجه به عدم امکان بالانس در کارگاه از یک طرف و همچنین نیاز واحدهای تولیدی به دمنده فوق دو فرضیه مطرح گردید :

1- مجموعه روتور و پروانه جدید تهیه گردد.

٢- ارسال دمنده به واحد و انجام بالانس در محل.

از سوی دیگر با بررسی هزینههای خرید مجموعه روتور جدید که در ادامه به آن اشاره خواهد شد و همچنین مدت زمان جهت تهیه آن و عدم امکان بالانس صحیح در کارگاه, برای اولین بار تصمیم به انجام بالانس در محل گرفته شد.

خصوصیات بالانس در محل قطعات صنعتی

نامیزانی روتور را تنها میتوان با اندازهگیری آثار نامیزانی و نه از طریق اندازهگیری مستقیم تعیین کرد. جهت این مهم به هنگام بالانس روتور در حالت کارکردی آن، ارتعاشات مطلق یاتاقانها با ارتعاشات نسبی شفت، با استفاده از سنسورهای ارتعاشی قابل جابجایی یا نصب دائم، اندازهگیری میشوند.

با توجه به اینکه نامیزانی تنها ارتعاشی در فرکانس دورانی خود خواهد داشت. این ارتعاشات بایستی به دقت تصفیه شده و بر مبنای مقدار و زاویه فاز مربوطه اندازهگیری و نمایش داده شوند.

میدانیم که دستگاههای بالانس پیشرفته از قابلیت ((تبدیل فوریه گسسته)) که اصطلاحاً (DFT) نامیده میشود. بهره میگیرد.

با بست مقادیر اندازهگیری شده بر حسب توابع سینوسی و کسینوسی , ارتعاشات فرکانس پایه مشخص شده بر مبنای مقدار و زاویه فاز مربوطه نمایش داده میشوند. سرعت دورانی و مرجع زاویهای روتور توسط سنسور مرجع (سنسور فتوالکتریک) اندازهگیری میشود.

ارتباط مابین ارتعاشات پایه 7 و ناميزانی روتور U توسط رابطه زیر مشخص میشود:

v=kU

ثابت k عموماً به رفتار دینامیکی ماشین از قبیل سختی دینامیکی , ضریب میرایی و سرعت دوران بستگی دارد.

علاوه بر تحلیل ارتعاشات بر مبنا تحلیل فوریه دستگاههای پیشرفته بالانس محاسبات کامپیوتری پیچیدهای از مقدار و محل اجرام تصحیح کننده در کوتاهترین زمان ممکن ارائه میکنند. بالانس در محل با مدد گرفتن از این نو آوری آسانتر ، سریعتر و کاراتر شده است.

شروع کار بالانس در محل قطعات صنعتی

پس از بررسی امکان انجام بالانس در محل مقدمات کار از جمله تعیین نوع بالانس که تک صفحهای در نظر گرفته شد و صفحه محل اضافه کردن وزنهها و نحوه دسترسی به آنها و ساخت وزنههای آزمایشی و همچنین آمادهسازی دستگاه بالانسر و هماهنگی با دیگر گروههای تعمیرات جهت انجام کار فراهم گردید.

شکل (۶) نصب سنسورهای ارتعاشی و دور سنج

شکل (۶) نصب سنسورهای ارتعاشی و دور سنج

نحوه تعیین جرم وزنههای آزمایشی

Mtrial جرم وزنه آزمایشی بر حسب گرم

Mrotor جسم دوار گردنده برحسب کیلوگرم

rtrial شعاع استقرار جرم آزمایشی برحسب میلیمتر

فرمول (1) Mtrial = 30*Mrotor /rtrial

محاسبه جرم ازمایشی Mtrial=30*650/640=3.5

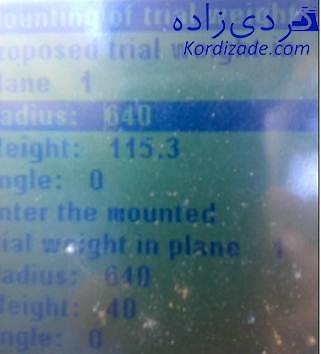

پس از نصب سنسورهای ارتعاشی و دور سنج و نصب برچسب (شکل ۶) و تنظیم دستگاه بالانسر دمنده در سرویس قرار گرفت و رکورد اولیه ارتعاشی به همراه فاز اندازهگیری شد که پس از تحلیل دستگاه وزنه ۱۱۵ گرمی در زاویه صفر درجه پیشنهاد گردید.(شکل 7) که با توجه به شعاع بالای اعمال جرم و همچنین سرعت بالای دمنده و نیز فرمول (۱) و با توجه به وزنههای موجود(شکل ۸) وزنه ۳۰ گرمی به همراه وزن الکترود جوشکاری که ۱۰ گرم در مجموع ۴۰ گرم محاسبه شد و در زاویه صفر درجه اضافه شد.

شکل (۷) وزنه پیشنهادی دستگاه بالانسر

شکل (۷) وزنه پیشنهادی دستگاه بالانسر

شکل (۸) وزنه های آزمایش

شکل (۸) وزنه های آزمایش

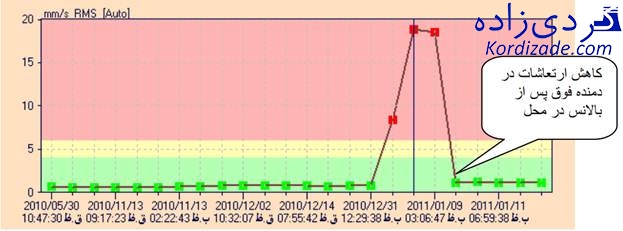

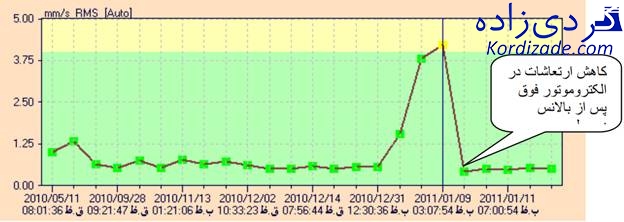

پس از اتمام مرحله نصب وزنههای آزمایش دستگاه در سرویس قرار گرفت که نتایج حاصله نشان دهنده کاهش قابل توجه ارتعاشات در کل مجموعه دمنده میباشد به طوریکه میزان ارتعاشات در محدوده قابل قبول قرار گرفت. شکل (۹٫۱۰) با توجه به مقادیر ارتعاشی حاصل فرایند بالانس در محل اتمام یافته و دستگاه برای قرارگیری در فرایند عملیاتی آماده گردید. و نمودارهای ارتعاشی نشان میدهد که در چندین نوبت ارتعاش سنجی شرایط ارتعاشات پایدار و در محدوده مجاز میباشد.

شکل (۹) ارتعاشات دمنده

شکل (۹) ارتعاشات دمنده

شکل (۱۰) ارتعاشات در الکتروموتور

شکل (۱۰) ارتعاشات در الکتروموتور

نتیجه بالانس در محل قطعات صنعتی

با نظر به اینکه امروزه مبحث نگهداری و تعمیرات یکی از مهمترین علل کاهش هزینههای تعمیراتی است و با توجه به پیشرفت دانش و تکنولوزیهای جدید و با توجه به مراقبتهای انجام شده از تجهیزات به وسیله آنالیز ارتعاشات و استفاده از روشهای نوین کنترل وضعیت میتوان به صورت قابل ملاحضهای رشد خرابی و در نتیجه هزینههای ناشی از خرید, انبارداری و نیروی انسانی و نیز مدت زمان توقف دستگاه که پارامتر بسیار مهمی میباشد را کاهش داد و نیز دیگر احتیاجی نیست که آثار مخرب و زیانآور ناشی از نامیزانی را تحمل نمود چرا که آثار ناشی از نامیزانی نه تنها باعث کاهش راندمان موثر و طول عمر ماشین آلات میشود بلکه میتواند تنشهای فیزیکی و روانی نامطلوب را در کارکنان آن موسسه پدید آورد که میتوان به سادگی و به سرعت و با هزینه مناسب و با کمک گرفتن از دستگاههای دقیق و پیشرفته بدون احتیاج به پیاده کردن اجزاء و قطعات ماشین نامیزانی را تشخیص داد و آن را حذف نمود.