آنالیز عنصری تنها روش مؤثر برای کنترل آلودگی سیلیس روغن در برنامههای CM

ذرات آلایندۀ گردوخاک از راههای مختلفی وارد سیستمهای مکانیکی میشوند.

در موتورها، ذرات معلق در فضا همراه با هوای ورودی به داخل موتور و روغن موجود در آن نفوذ مینمایند،

درحالیکه در سایر قسمتهای ماشینآلات نظیـر گیربکس، سیستم هیدرولیک و…

گردوخاک از طریق گردگیرها، سیلهای معیوب یا دیگر منافذ به داخل سیسـتم نفوذ مینمایند.

بر همین مبنا ضرورت اجرای فناوری CM بر پایۀ اطلاعات حاصل از آنالیز روغن و ذرات فرسایشی،

بهعنوان مؤثرترین اقـدام در شناسایی و پیشگیری از آلودگیها و فرسایش غیرعادی و خرابی ماشین شناخته میشود.

عوامل اصلی فرسایش سیستمهای مکانیکی فرسایش سیستمهای مکانیکی

عوامل اصلی فرسایش سیستمهای مکانیکی فرسایش سیستمهای مکانیکی در دو فاز عادی و غیرعادی قابلبررسی است.

بـا اجـرای CM، حصـول اطمینـان از تداوم روند فرسایش عادی یا آگاهی بهموقع از شروع فرسایش غیرعادی از مهمترین دستاوردها تلقی میشود.

مهمترین عوامل ایجاد فرسایش غیرعادی در سیستمهای مکانیکی به شرح زیر قابلارائهاند:

– آلوده بودن روانکار (گردوخاک، آب، سوخت و…)

– استفاده از روانکار نامناسب

– عیب مکانیکی (قطعۀ نامرغوب، تعمیر نامناسب، از دست دادن تنظیمات و تلورانسها)

– کاربری نامناسب

– معایب ناشی از طراحی، ساخت و تولید

آلودگی سیلیس روغن در سیستمهای مکانیکی

سیلیس بهعنوان یکی از متداولترین منبع آلودگی روغن سیستمهای مکانیکی در جهان شناخته میشود.

اکسـیژن و سیلیس، فراوانترین عنصر موجود روی پوستۀ زمین هستند.

سـیلیس در طبیعـت معمولاً بهصورت ترکیـب بـا اکسیژن (SiO2) یا سیلیکا وجود دارد.

ترکیبات سیلیسی که حدوداً ٨٠ % ترکیب پوستۀ بیرونی زمین را تشـکیل میدهد،

از منبع اصلی آن بهصورت ذرات ریزگردوغبار در فضا و محیط کار ماشینآلات پراکنـده است

و در شـکل و اندازههای مختلفی در طبیعت وجود دارد.

ذرات آلودگی سیلیس میتواند در اندازههای یک تـا دهها میکـرون وجـود داشته باشد.

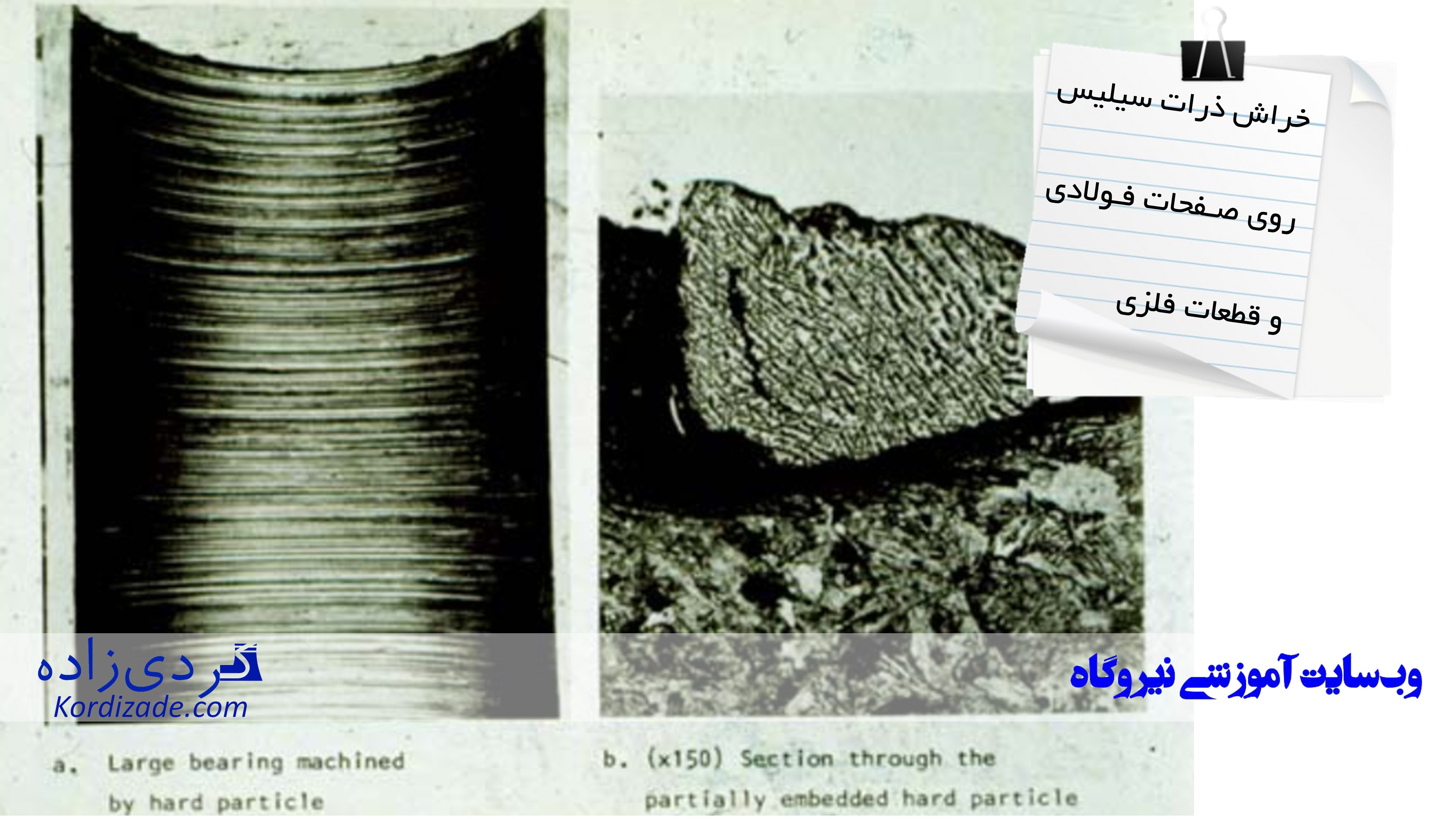

سختی ذرات سیلیسی نوعاً از موادی که در متالورژی و ساخت قطعات موتور و اکثر سیستمها به کار رفتـه بـالاتر است.

سیلیکا بهعنوان یکی از انواع مواد معدنی با سختی نسبی بالا، حدود Mohs ٧، به حسـاب میآید.

سـختی نسـبی اکثـر فولادها 6/5 است و سایر فلزات نیز سختی نسبی کمتری دارند،

لذا ذرات سیلیس میتواند روی صـفحات فـولادی و دیگر قطعات فلزات خراش ایجاد کند.

به همین دلیل ترکیبات سیلیسی، در مقایسه با قطعاتی نظیر رینـگ، پیستون و سیلندر موتور

که مستقیماً در معرض ذرات آلایندهای قرار دارند، سختتر هستند.

ذرات سخت سیلیسی در موتورها همراه با هوای ورودی، به داخل موتور نفوذ مینماید.

در سـایر قسمتهای ماشـین نظیـر گیـربکس، سیسـتم هیدرولیک و…

نیز گردوخاک از طریق گردگیرها، سیلهای معیوب یا دیگر منافذ به داخل سیستم نفوذ میکنند.

استراتژی پیش اقدام (Maintenance Proactive)

با اتکاء به برنامههای CM، استراتژیهای مختلفی را میتوان در نت ماشینآلات و تجهیـزات به کـار بـرد

کـه شـاید استراتژی پیش اقدام را از مهمترین آنها به شمار رود.

امروزه بهکارگیری استراتژی پیش اقدام، در توسعۀ برنامههای نگهداری و تعمیرات (نت)، بسیار متداول و مؤثر شناخته شده است.

به اعتقاد بسیاری از کارشناسان، برنامههای CM و متعاقب آن نت پیش اقدام بهعنوان مهمترین ابزار صرفهجویی در صنعت مطرح هستند.

صرفهجوییهایی که از طریق نت پیشگیرانه سـنتی (Maintenance Proactive) قابـل استحصـال نیسـت،

از طریـق اجرای نت پیش اقدام قابلدستیابی خواهد بود.

نت پیش اقدام، درواقع خط مقدم جبهه شناسایی بـرای مقابلـه بـا فرسایش غیرعادی سیستم یا شروع بسیاری از عیوب در ماشینآلات است.

هدف در استراتژی پـیش اقـدام، زمینـه و عوامل شروع فرسایش غیرعادی است.

بهاینترتیب پدیدۀ زائل شدن مواد از سطح قطعات و افـت در راندمان و کارایی سیستم

که نهایتاً منجر به فرسودگی و خرابی توأم با خسارات سنگین و توقـف ماشـین میشود،

قابلبررسی و کنترل خواهد بود.

بنابراین، روش پیش اقدام به شناسایی منشأ و ریشۀ عیب و فرسـایش غیرعـادی میپردازد

تا با اصلاح و ترمیم شرایط و رفع عواملی که میتواند منجر به تخریب و زدودن مـواد متشـکل قطعـات سیسـتم گردد،

از پیشرفت و توسعۀ فرسایش پیشگیری شود.

نت پیش اقدام میتواند قابلیت اطمینان سیستمها را افزایش دهد

و عمر مفید و طولانی تجهیـزات مکـانیکی را تضـمین نماید.

کنترل کیفیت و آلودگیهای روانکارها یکی از مصادیق بارز نت پیش اقدام میباشد.

نت پیش اقدام و کنترل آلودگی سیلیس روغن

اگر فرسایش بهعنوان از دست دادن رو به تزاید مواد از سطوح تماس یک جسم تعریف شـود،

آنگـاه وجـود ذرات ریزودرشت سیلیس روغن، بهعنوان یکی از عوامل اصلی فرسایش شناخته میشود.

یکی از انواع متداول فرسایش در سیستمهای مکانیکی، فرسایش تراشهای (Abrasive) است

که عمدتاً ناشی از آلوده شدن روغن دستگاه بـه ذرات گردوخاک میباشد.

مطالعات انجامشده نشان میدهد عدم کیفیت روغن یا آلودگیها آن،

در بیش از ٨٠ % موارد فرسایشهای غیرعادی ماشینآلات نقش مؤثر داشته است.

برخی گزارشها در این زمینه حائز اهمیت است، ازجمله:

- بر اساس گزارش Royce Rolls، نسبت بالایی از فرسایشها از نـوع فرسـایش تراشهای (Abrasive) میباشد

بهطوریکه ٧٥ % از موارد نقص منجر به توقفهای خارج از برنامه بهنوعی مرتبط با آلودگی روغن بوده است. - یک مطالعۀ مشابه توسط Tannok برای شرکت حملونقل Budapest که دارای ٢٠٠٠ دستگاه اتوبوس و ٥٠٠ دستگاه کامیون است،

نشان داده که با بهبود سیستم هوا، سوخت و سیسـتم فیلتـر، سـالیانه حـدوداً معادل قیمت ٦٥ اتوبوس نو صرفهجویی داشته است. - بر اساس گزارش کاترپیلار، کثیفی و آلودگی، علت درجهیک خرابیهای سیستم هیدرولیک هستند.

- Case I-J اظهار دارد: درمورد سیستمهای هیدرولیک این یک واقعیت است که سیستمها باید پاکیزه نگه داشته شوند (پاکیزگی محض).

این سیستمها دارای این قابلیت هستند. - مطالعات از طریق روش «پیش اقدام» بهوسیلۀ ناوگان آمریکایی نشان میدهد

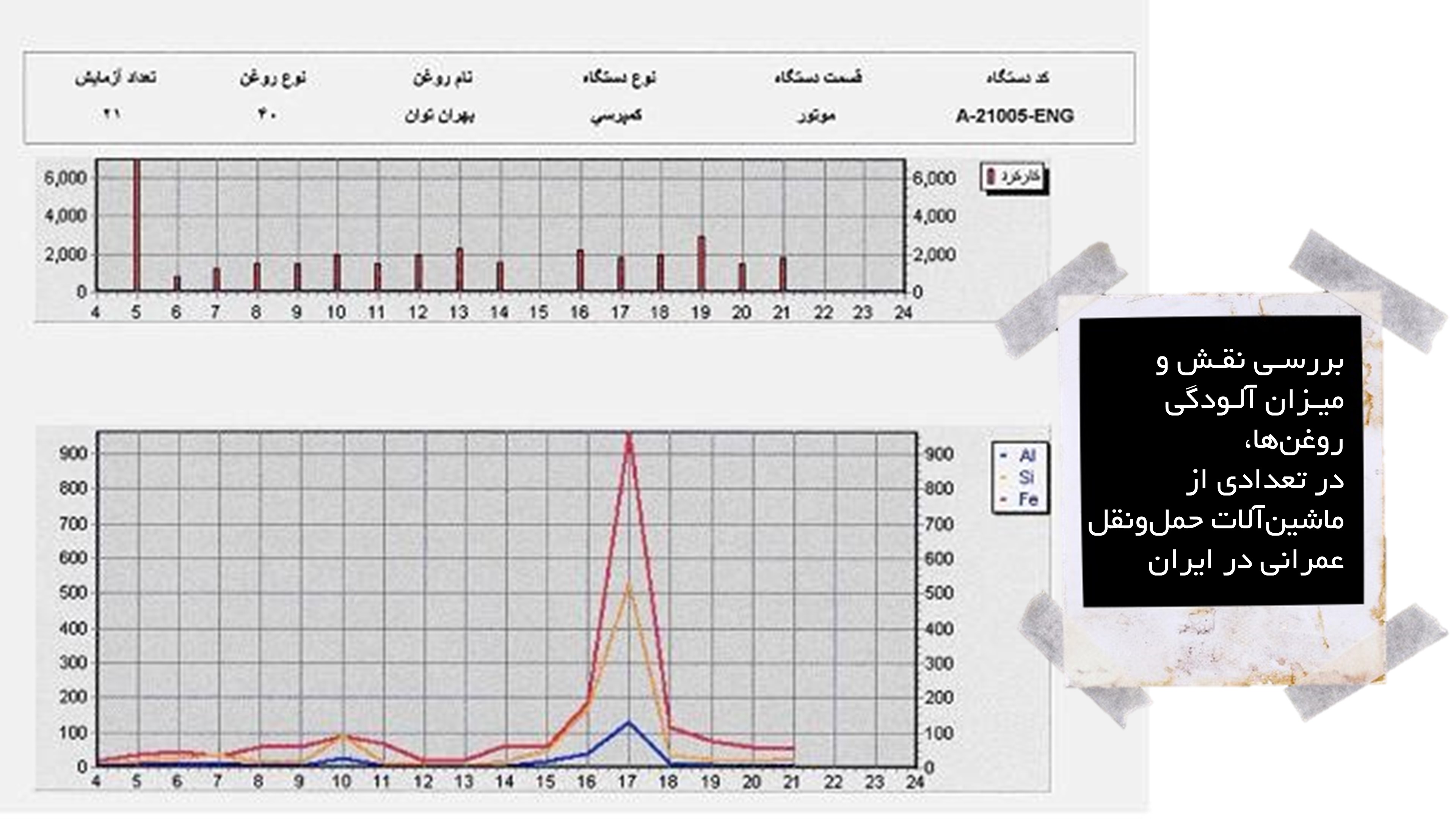

هزینۀ ناشی از آلودگی تجهیزات دریایی و هوایی در هر ساعت معادل بیش از ٦٠ % هزینۀ سوخت همان تجهیزات است. - در قالب یک کار تحقیقی و بهمنظور بررسـی نقـش و میـزان آلـودگی روغنها،

روش مراقبـت وضـعیت (CM) روی تعدادی از ماشینآلات حملونقل عمرانی در ایران انجام گرفته است.

بر اساس این کار تحقیقی، ذرات سیلیس روغن عامل اصلی تولید غیرعادی ذرات فرسایشی آهن، کروم و آلومینیوم در قسمتهای مختلـف دستگاهها هستند.

ذرات گردوغبار باعث سائیدگی سطوح آبکاریشده، یاتاقانها و از بین رفتن لایه پوششی آنها میشود.

همچنین میتواند باعث خراشیدگی سطوح تماس با یاتاقان گردد.

میزان صدمۀ وارده به جنس و اندازة ذرات، ضخامت لایۀ روغـن و جنس یاتاقانها بستگی دارد.

هرچند در اجرای برنامههای CM، آزمایشها و روشهای مختلفی به کار برده میشود،

ولی بهدلیل نقش و اهمیـت ذرات گردوغبار در فرایند فرسـایش سیستمهای مکـانیکی،

در ایـن مقاله دو روش آنـالیز عنصـری و فروگرافـی (آنـالیز میکروسکوپ) در ارتباط با شناسایی و اندازهگیری عنصر سیلیس روغن موردبررسی قرار گرفته است.

آنالیز عنصری روغن

روش آنالیز عنصری بیش از یکصد سال قبل، بـرای شناسایی و اندازهگیری ذرات و عناصـر موجـود در سـیالات و جامدات نمونه روغن مطرح شده است.

در این روش، نمونۀ روغن تا بیش از ۶۰۰۰ درجه سانتیگراد حرارت داده میشود

و از طریق تحریک اتمی، ذرات و عناصر موجود در نمونه، ازنظر نوع و مقدار (PPM) شناسایی و اندازهگیری میگردد.

بهاینترتیب در آزمایش عنصری روغن، کلیۀ ذرات فرسایشی موجود در نمونۀ روغن (سرب، مـس، آلومینیـوم، آهـن و…)

که در فرایند فرسایش از قطعات داخلی موتور یا دیگر سیستمهای مکانیکی جدا شدهاند و در روغن شناور هستند، شناسایی میشوند.

آزمایش آنالیز عنصری، بهدلیل ارائۀ اطلاعات گسترده و دقت نتایج، بهعنوان ستون فقرات برنامـۀ آنـالیز روغـن (CM) در جهان شناخته شده

و نقش استراتژیک و انحصاری آن برای شناسایی و اندازهگیری مقـدار عناصـر مختلـف موجـود در روغن، غیرقابلانکار است.

سیلیس روغن (Si) یکی از عناصر کلیدی است که در آنالیز عنصری قابلاندازهگیری دقیـق میباشد.

اطلاعات جامعی که این تست درمورد عناصر موجود در روغن ارائه مینماید در سـه گـروه فلـزات فرسایشـی، عناصر آلاینده و مواد افزودنی طبقهبندی میشود

بهبیاندیگر برنامههای CM، بدون اتکـاء بـه آزمـایش آنالیز عنصری، از اعتبار و قابلیت اطمینان لازم برخوردار نیستند.

تشخیص و اندازهگیری عناصر سیلیسی روغن یکی از امتیازات برجسته و شاخص در آزمایش آنالیز عنصری است.

توانایی آن در شناسایی و اندازهگیری نیز مهمترین عامـل متداول فرسایش یعنی ذرات سیلیس روغن است.

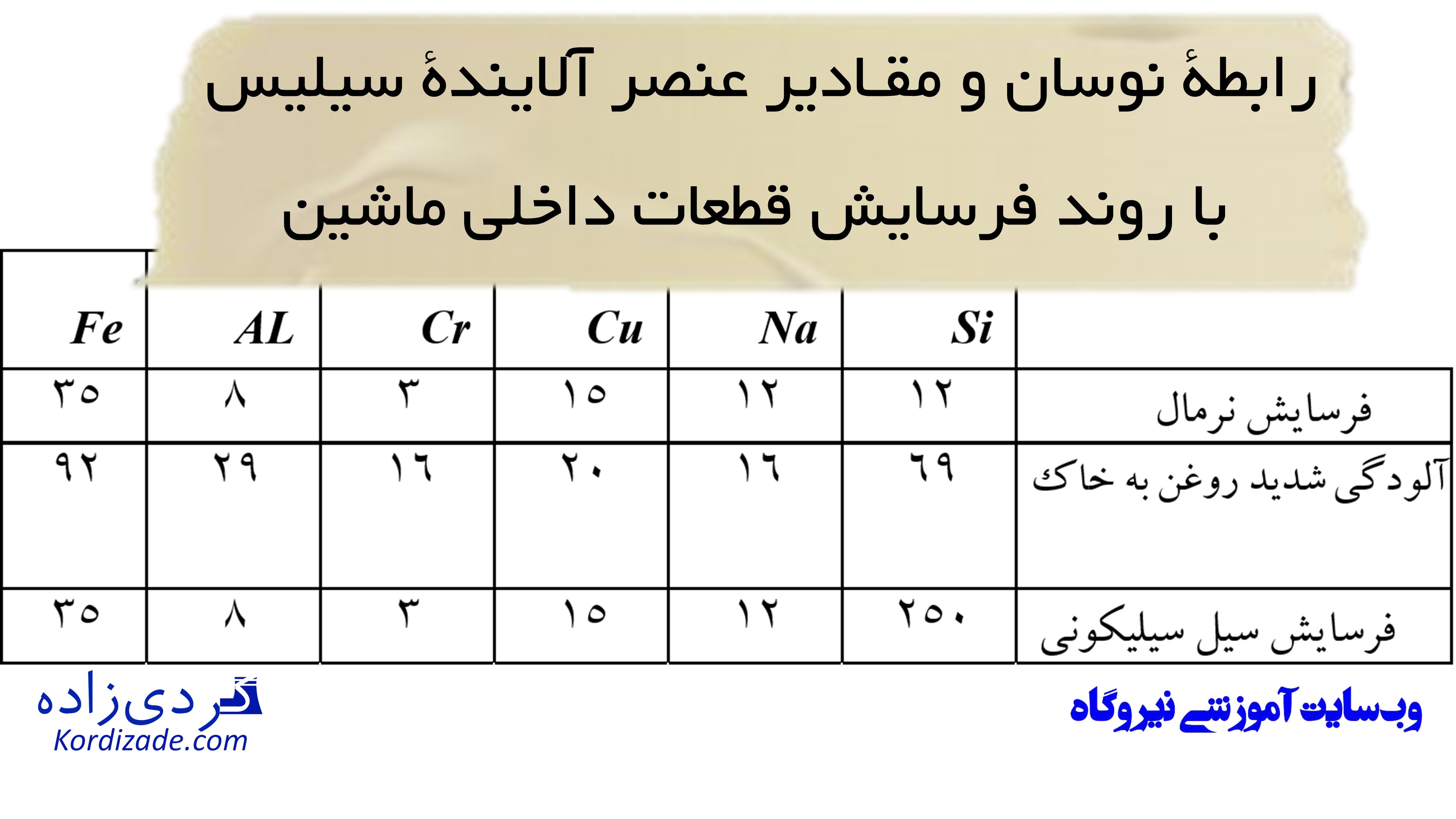

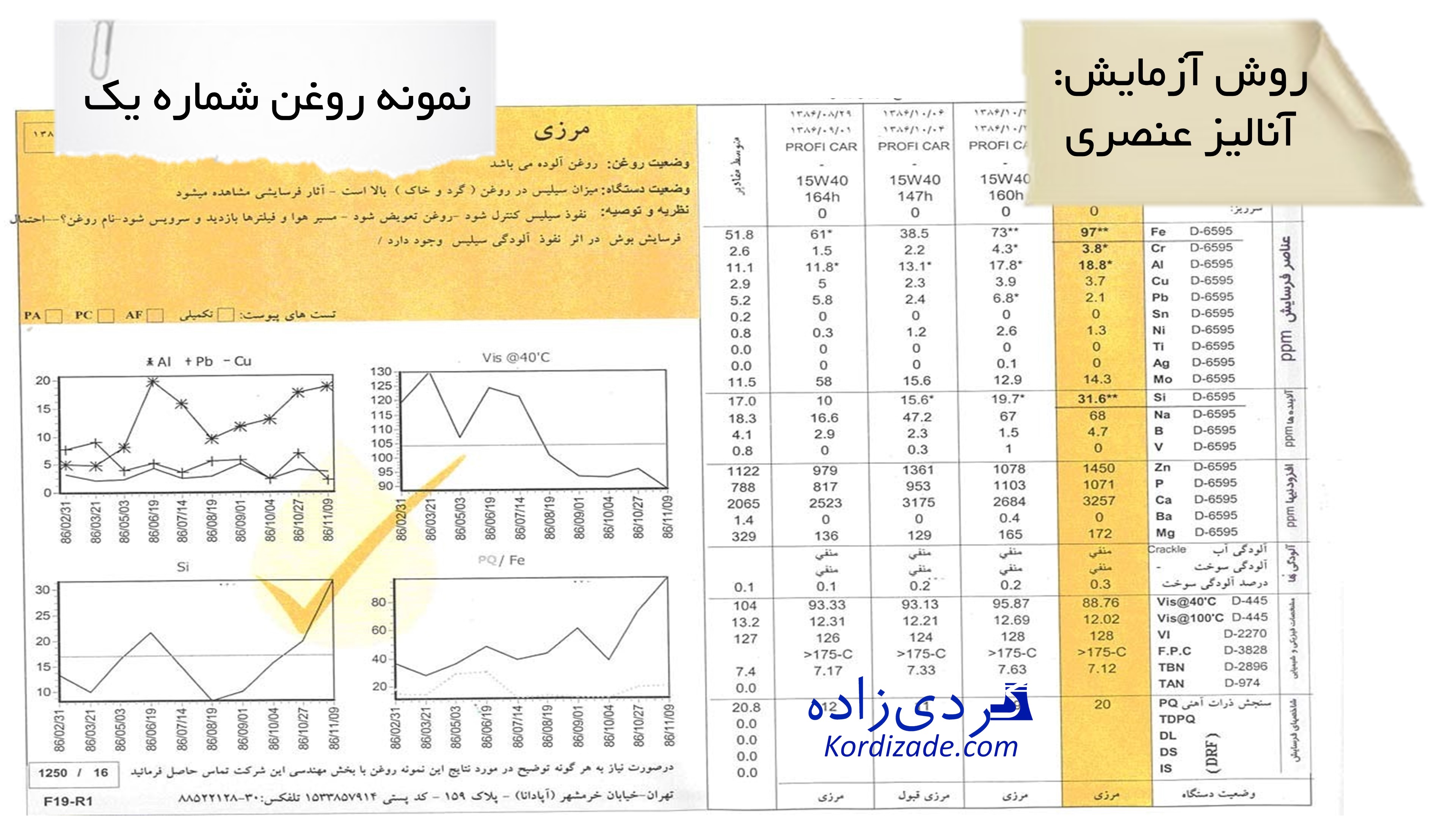

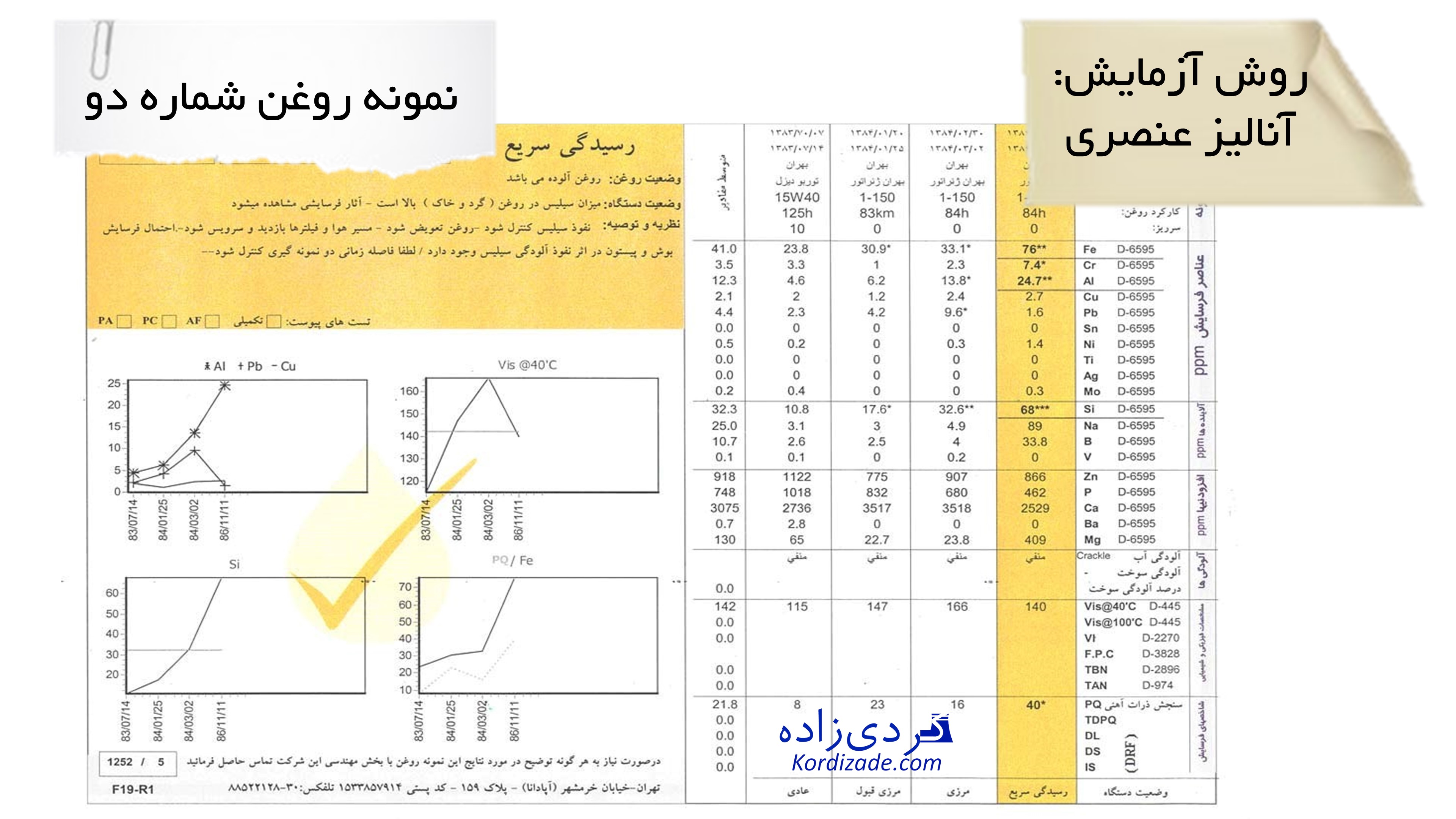

جدول و تصویر زیر نشان میدهد که نوسان و مقـادیر عنصر آلایندۀ سیلیس با روند فرسایش قطعات داخلی سیستم مکانیکی، رابطۀ بسیار هماهنگی دارد.

همانطور که در بالا ملاحظه میشود، با افـزایش میـزان آلـودگی Si، فرسایش قطعات آهنی و آلومینیومی نیز افزایش یافته است.

هماهنگی مقادیر در نتایج آزمایشها مؤید ضرورت انجـام آزمایش عنصری

بهمنظور اندازهگیری مقدار ذرات سیلیسی و فلزات فرسایشی موجود در نمونۀ روغن است.

چرا سیلیس روغن با آزمایش میکروسکوپی قابل اندازه گیری نیست؟

آنالیز فروگرافی (Ferrography Analytical) یکی از تکنیکهای مؤثر در مشاهده و بررسی ذرات فرسـایش موجـود در نمونۀ روغن است.

در این روش، ذرات فرسایشی موجود در حجم مشخصی از نمونۀ روغن، توسـط دسـتگاه تهیـۀ فروگرام،

روی اسلاید شیشهای جدا میشود و سپس مورد شستشو قرار میگیرد.

در این دستگاه برای جداسازی ذرات از روغـن، از میدان مغناطیس استفاده میشود.

بنابراین، عمدتاً ذراتی که دارای خاصیت مغناطیس هستند (ذرات آهـن آزاد)، تحـتتأثیر میدان قرار میگیرند،

از روغن جدا میشوند و روی اسلاید شیشهای (فروگرام) رسـوب میکنند.

ذرات آهنـی بهطور منظم در امتداد خطوط میدان، به ترتیب اندازۀ بزرگ به کوچک، در سراسر اسلاید قرار میگیرند.

بدیهی است که ذرات غیرآهنربایی نظیر ذرات سیلیسی، همراه با روغن یا مایع شستشو از سطح اسـلاید عبـور میکنند

و روی آن رسوب نخواهد نمود مگر برخی از ذرات که بهطور اتفاقی روی اسلاید متوقف میشوند.

احتمال توقف و رسوب برخی ذرات غیرآهنی نظیر ذرات فرسایش مسی و بابیتی نیز بهطور اتفاقی در لابهلای ذرات آهنی نیز وجـود دارد.

هرچـه اندازۀ ذرات غیرآهنی ریزتر باشد، امکان رسوب اتفاقی آنها روی اسلاید شیشهای کمتر خواهد بود.

بنابراین، ذرات ریـز سیلیس روغن معمولاً روی سطح اسلاید رسوب نخواهد نمود.

ذرات رسوبشده روی اسلاید، به کمک میکروسکوپ مشاهده و موردبررسی قرار میگیرند.

بررسی و تشخیص نـوع و جنس ذرات توسط متخصصین انجام میشود

و به دانش و تجربۀ خاص و استفاده از روشیهای مربوط به ذرهشناسی نیاز دارد.

در بسیاری از موارد، امکان تشخیص جنس ذرات فرسایشی غیرآهنی، توسط متخصصان خبره نیـز وجـود نـدارد.

تشخیص ذرات موجود روی اسلاید بهطور دقیق تنها به کمک میکروسـکوپ الکترونیـک (SEM) ممکـن خواهـد بـود.

بنابراین، حتی با فرض توقف اتفاقی ذرات سیلیس روغن روی اسلاید،

تشـخیص آن از مـواردی است که بـا روشهای معمـول ممکن نیست.

این نکته حائز اهمیت است که ذرات سیلیس روغن در اندازههای بسیار ریز (یک میکرون و کمتر)

و مقادیر بسیار کـم نیـز عامل فرسایش قطعات ماشین هستند.

لذا کنترل آلودگی سیلیس روغن، مستلزم اندازهگیری مقـدار دقیـق ذرات سیلیسی روغن است.

با فرض مشاهده و تشخیص برخی ذرات سلیسی روغن، چگونه میتوان مقدار ذرات سیلیسی را اندازهگیری نمود؟

به همین دلیل ادعای تشخیص، اندازهگیری و کنترل آلودگی روغن به ذرات سیلیس از طریق میکروسکوپ،

غیرواقعی و احتمالاً ناشی از عدمآگاهی یا انگیزههای دیگر است.

سه مثال واقعی در پاسخ به سوال: چرا سیلیس روغن با آزمایش میکروسکوپی قابل اندازه گیری نیست؟

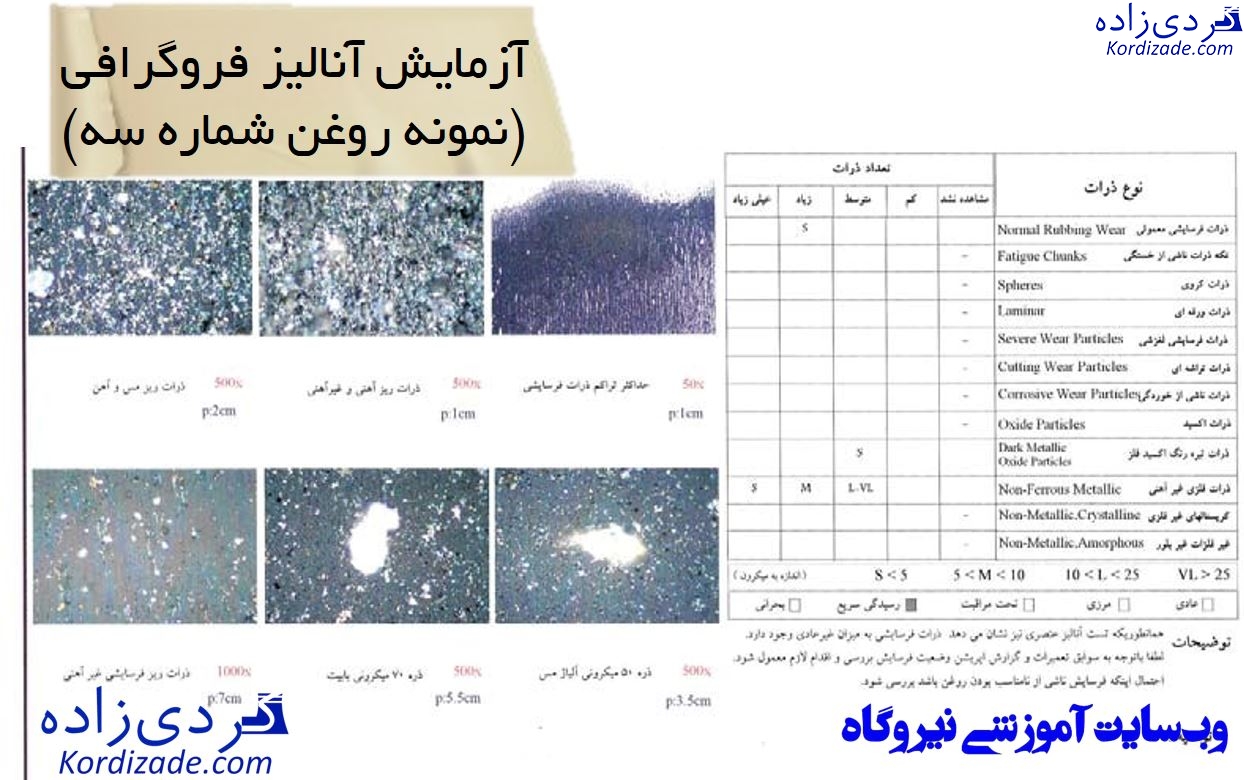

بهمنظور بررسی چگونگی عدم امکان کنترل آلودگی روانکارها از طریق آزمایش میکروسکوپی نمونه،

نتایج تعـداد قابلتوجهی از نمونههایی که توسط کاربران مختلف از تجهیزات مختلف تهیه شده بود، بررسی شد.

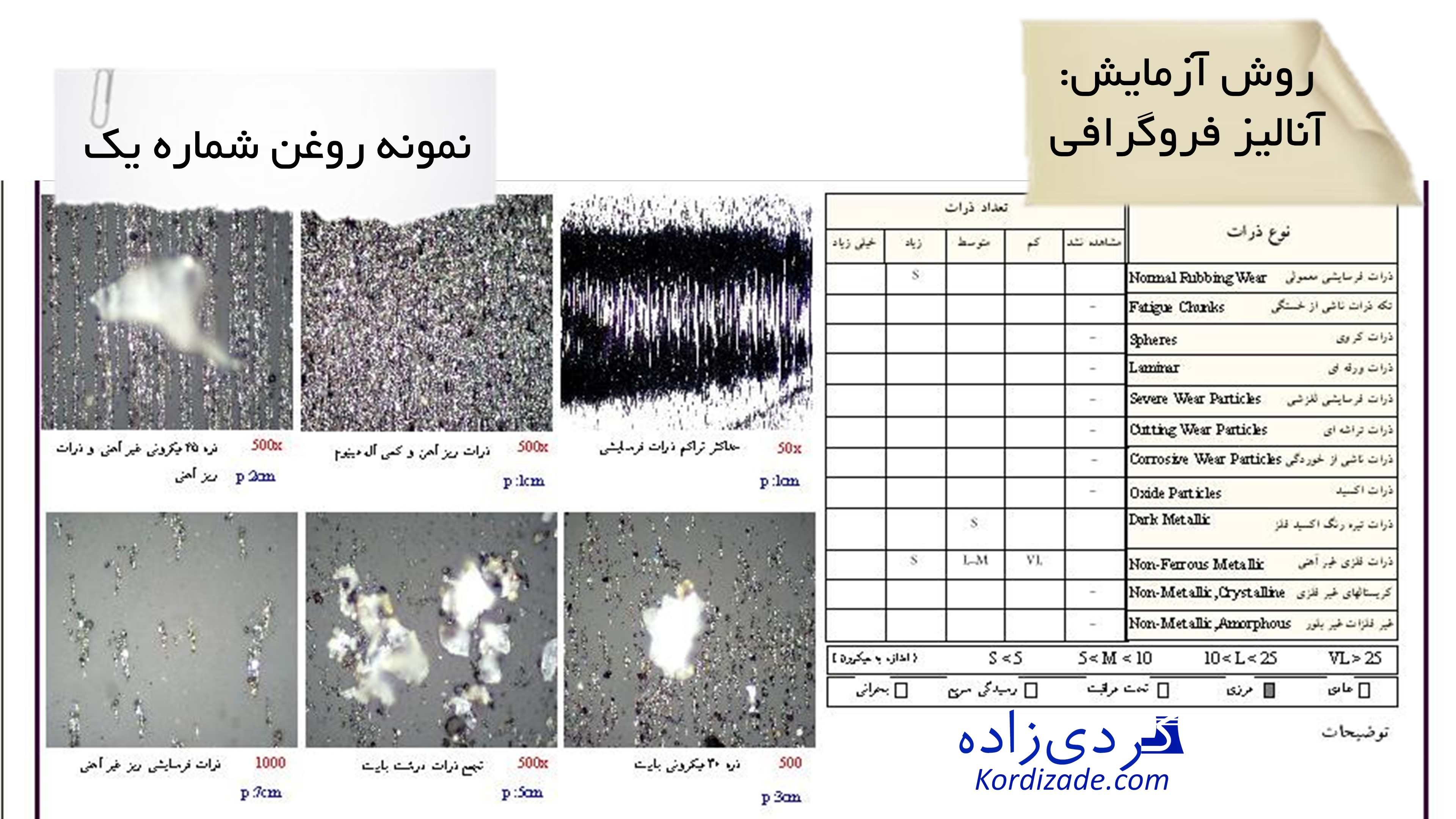

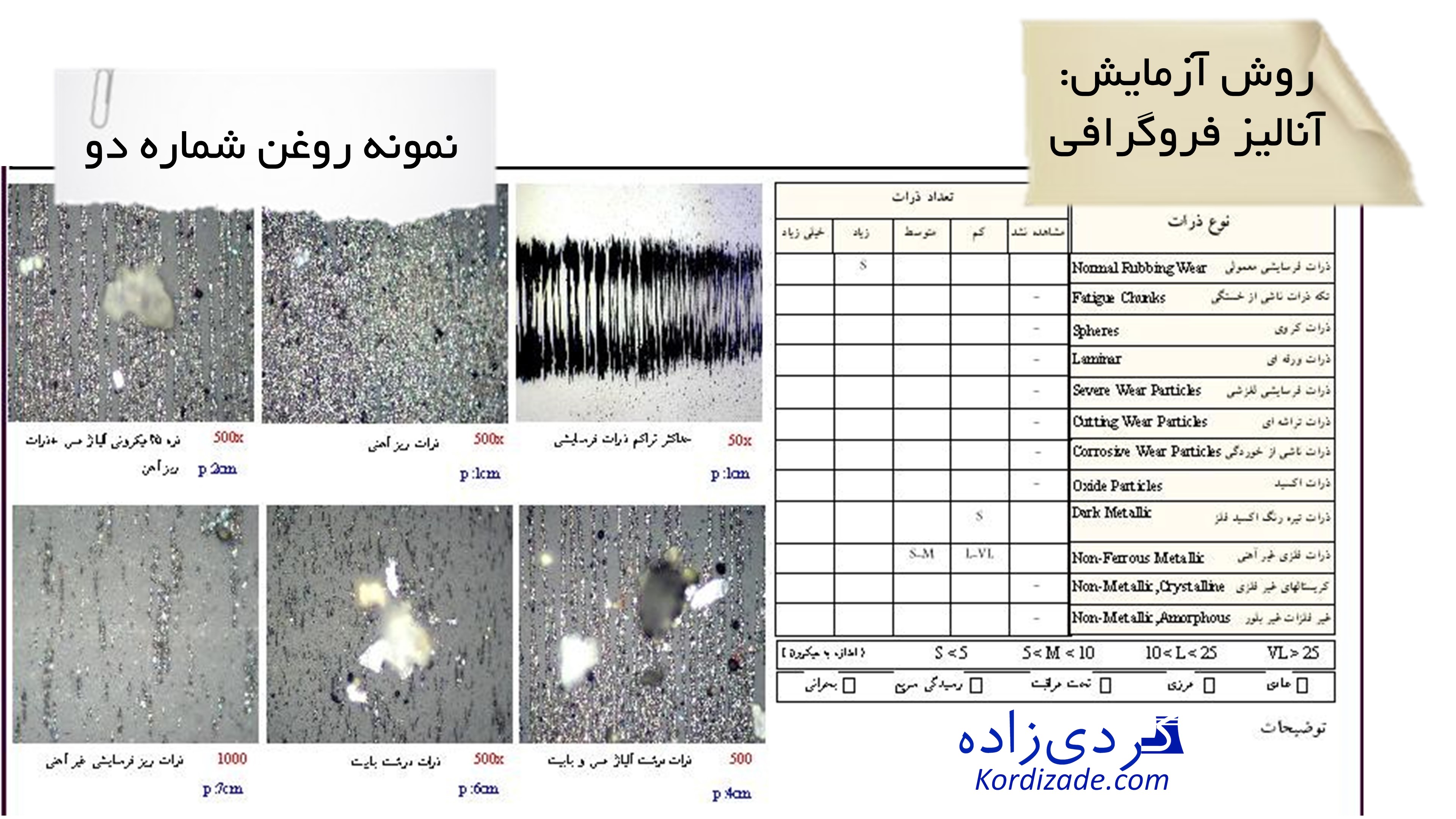

به این منظور، از نمونههای روغن با سطح آلـودگی مختلف ازنظر ذرات سیلیسی روغن، فروگرام تهیه شد

و به کمک میکروسکوپ مجهز به بزرگنمایی ۵۰، ۵۰۰ و ۱۰۰۰ مورد بررسی قرار گرفت.

همانطور که قبلاً نیز در منابع مختلف مطرح شده است،

از طریق روش مشاهدات (میکروسـکوپ) امکـان ارزیـابی یـا اندازهگیری کمی ذرات موجود در نمونه وجود ندارد.

این قاعده شامل ذرات فرسایشی یا ذرات آلاینده میشود.

بـه این معنی که به کمک روش میکروسکوپ و با استفاده از دستورالعملهای علمی،

تنهـا میتوان ذرات موجـود را ازنظر مکانیسم فرسایش، شکل، تراکم و بعضاً جنس ذرات فرسایشی ارزیابی کیفی و نه کمی نمود.

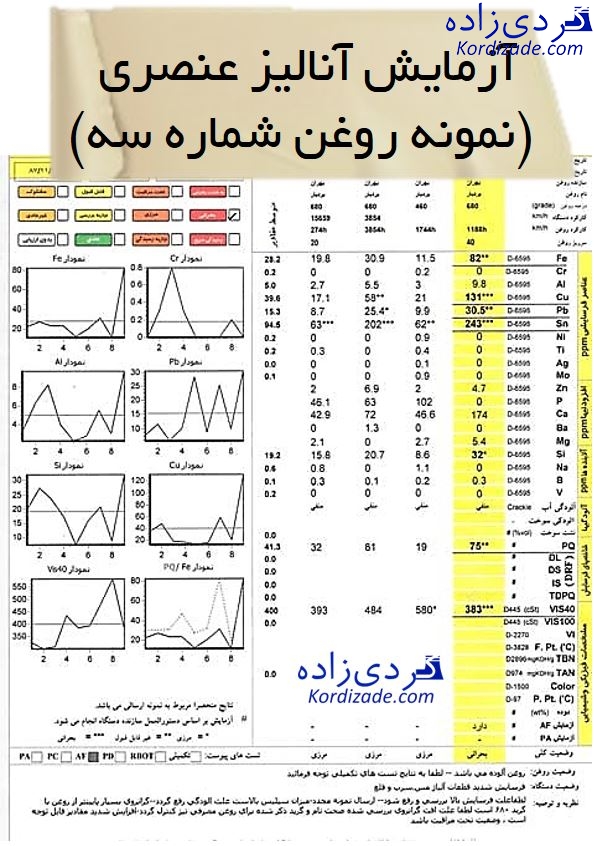

بررسی چند نمونه روغنموتور که با تکنیکهای مختلف مانند آنالیز عنصری و فروگرافی مشاهداتی مورد آنالیز قرارگرفتهاند،

در تصـاویر زیـر نشـان داده شده اسـت.

همانگونه که در دو گزارش نتایج ملاحظه میشود، میزان سیلیس شناساییشده توسـط تسـت آنـالیز عنصری

در نمونۀ روغن شماره یک و شماره دو، بالا گزارش شده است(31.6ppm و 64ppm). آلودگی سیلیس روغن در هر دو دستگاه موردنظر،

منشأ فرسایشهای غیرعادی در قسمت رینگ (Cr)، پیستون (Al) و سیلندر (Fe) موتور شـده اسـت.

همـین نمونهها از طریق تست میکروسکوپی نیز موردبررسی قرار گرفته است.

همانطور که ملاحظه میشود و در گزارشها نیـز آمـده،

امکان تشخیص و یا اندازهگیری سیلیس در اسلایدها و آنالیز فروگرافی وجود نداشته است.

در نمونه روغن سوم هرچند نتایج آزمایش عنصری این نمونه را دارای آلودگی قابلتوجه سیلیس تشخیص داده است،

ولی در آزمـایش میکروسـکوپ هیچگونه تأییدی مبنی بر مشاهدۀ ذرات سیلیسی (آلودگی سیلیس)گزارش نشده است.

بهطورکلی به این نکته میتوان تأکید نمـود که آلایندگی سیلیس در روغن میبایست از سطوح بسیار پایین کنترل شود.

به هر میزان که ذرات سیلیسی ریـز و ازنظر سیستم فیلتر غیرقابلکنترل باشد،

میـزان آسـیب و خسـارات آن گستردهتر خواهـد بـود و متناسـباً امکـان جداسازی آن از نمونۀ روغن روی فروگرام و مشاهدۀ آن غیرمحتملتر است.

نتیجۀ این بررسی تأکید مجددی بر این واقعیت است که، اساساً از طریق روش میکروسکوپ امکان تشخیص و ارزیـابی سیلیس موجود در نمونۀ روغن وجود ندارد.

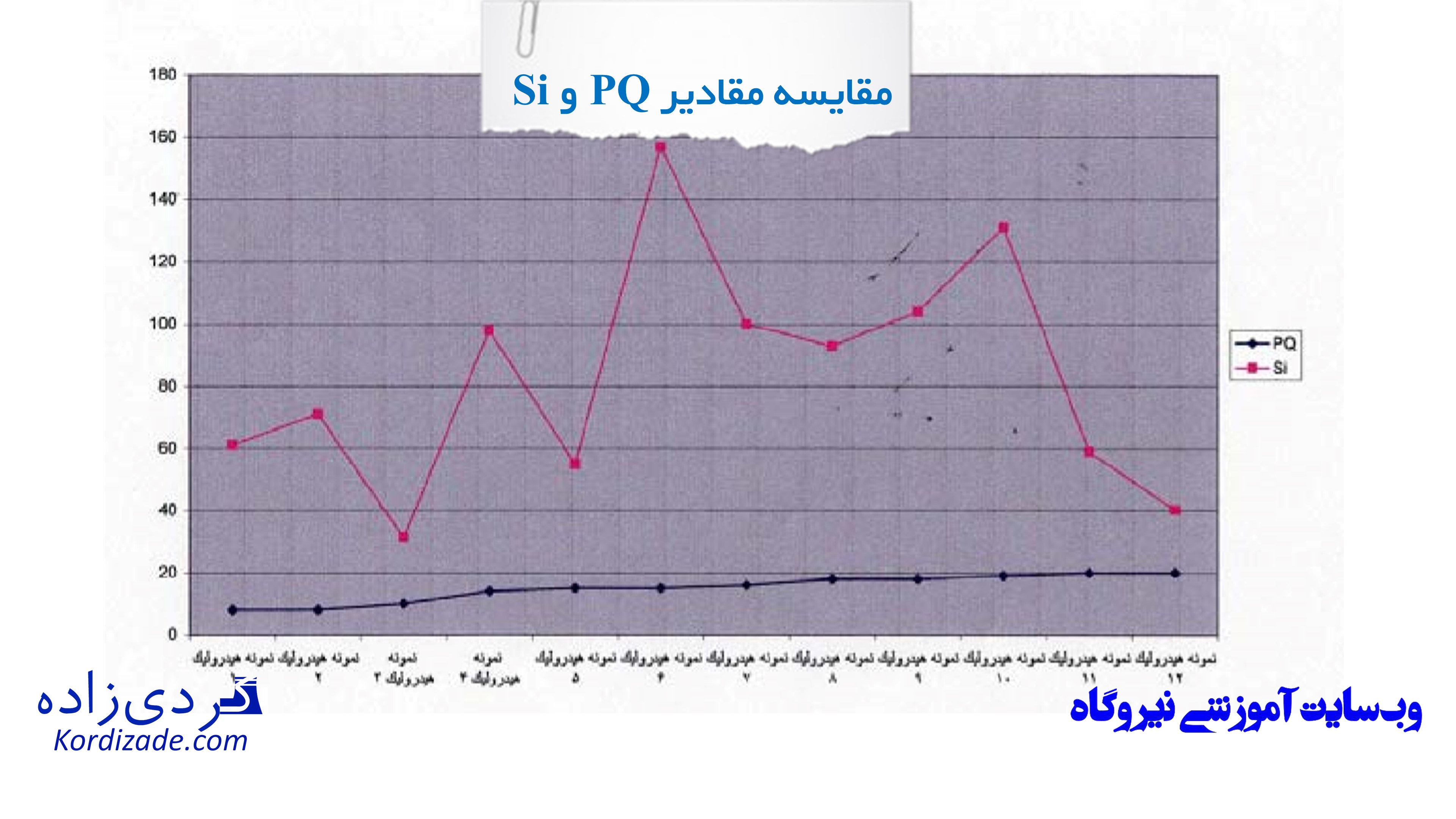

آزمایشهایی مانند DRF،PQ و AF در کنار آزمایش آنالیز عنصری، جهت ارزیابی کلی فرسایش به کار برده میشوند

این آزمایش ها نیز در ارتباط با شناسایی سیلیس کاربردی ندارند.

بهمنظور بررسی این موضوع، از بانک اطلاعات یک آزمایشگاه روغن،

نتایج تعدادی زیادی از نمونههای روغن هیدرولیک با مقادیر PQ عادی،

بهطور اتفـاقی (رندوم) انتخاب و با مقادیر سیلیس موجود در نمونههای مشابه مقایسه شد.

برخی از نمونهها جهت ارائه در این مقاله انتخاب شده که نتایج آن را در شکل زیر مشاهده میکنید.

همانطور که ملاحظـه میشود، درحالیکه مقـادیر سیلیس دچار افزایش نگرانکننده

و حتی بحرانی شدهاند، وضعیت نتایج تست PQ عادی است.

بهاینترتیب ملاحظه میشود که از این طریق مهمترین نقش CM که تشخیص شروع افزایش فرسایش است، محقق نشده است.

با توجه به مجموع اطلاعات ضروری برای اجرای برنامۀ CM، نقش و جایگاه آزمایش آنالیز عنصـری در ارائـۀ اطلاعـات مشخص است.

همانطور که ملاحظه میشود، بدون استفاده از تکنیک آنالیز عنصری،

اطلاعات بهدستآمده توسـط تستهای دیگر جهت تحقق اهداف و انتظارات CM،

بهویژه عنصر کلیدی سیلیس روغن بههیچوجه کافی نیست. درنتیجه:

- سیلیس روغن مهمترین عامل فرسایش سیستمهای مکانیکی ازجمله موتور است.

- تنها روش مؤثر جهت تشخیص صحیح و بهموقع سیلیس، تست آنالیز عنصری است.

- کنترل سطح آلودگی سیلیس مستلزم آزمایشهای اندازهگیری دقیق سیلیس روغن است.

- بدون استفاده از تست آنالیز عنصری برنامۀ مراقبت وضعیت قابلاطمینان نیست.

- استفاده از روش میکروسکوپیک برای تشخیص و ارزیابی ذرات فرسایشی مستلزم کارشناسان مجرب است.

- هرچه اندازۀ ذرات آلایندۀ سیلیس ریزتر باشد، امکان گستردگی آسیبرسانی و خسارت آن به سیستم بیشتر است.

- تکنیکهایی مانند فروگرافی مشاهداتی (میکروسکوپی)، بههیچوجه توانایی شناسایی و اندازهگیری سیلیس را ندارند.

- طرح و ترویج ایده بهکارگیری روش میکروسکوپ در برنامۀ CM برای شناسایی و کنترل سیلیس روغن، بهکلی غیرعلمی، غیرواقعی و انگیزۀ آن قابلتأمل است.

منبع: علی رضا مسعودی، عبدالصمد محمدی،” آنالیز عنصری تنها روش موثر برای کنترل آلودگی سیلیس روغن در برنامه CM “، سومین کنفرانس تخصصی پایش وضعیت و عیب یابی، تهران، دانشگاه صنعتی شریف اسفند 1387