در این تحقیق که حاصل مطالعه بر روی یکصد دستگاه ماشین و بررسی بیش از سیصد عدد بیرینگ و تحلیل حالات خرابی مرتبط با آنها میباشد، با رویکردی پیشگیرانه ابتدا به معرفی شاخصهایی جهت کمک به شناسایی و تشخیص بلبرینگ تقلبی قبل از نصب پرداخته و در ادامه به مطالعه رفتار ارتعاشاتی بلبرینگ تقلبی میپردازیم.

جهت انتقال بهتر پیام و به منظور جلوگیری از طولانی شدن مطالب، در بخش مطالعه سیگنالهای ارتعاشاتی تنها ۳ الگو (از بین ۳۲ مورد الگوی خرابی) بررسی شده است.

لازم به ذکر است که خرابی زودرس بیرینگ به عوامل متعددی همچون : نصب ، روانکاری و … نیز مرتبط است. اما شرایط فعلی بازار و دست و پنجه نرم کردن اکثر صنایع با بلبرینگ تقلبی، ما را بر آن داشت تا تمرکز اصلی مقاله را بر تشخیص بلبرینگ تقلبی معطوف نمائیم. ضمن آنکه کلیه شرایط شامل انبارش، نصب، نگهداری و روانکاری برای موارد تحت بررسی ثابت در نظر گرفته شده است.

مطالعه رفتار ارتعاشی جهت شناسایی بیرینگ نامرغوب بسیار ضروری است زیرا هرچند رعایت نکات گفته شده در جلوگیری از بکارگیری بیرینگ نامرغوب بسیار موثرند اما نباید به آنها اکتفا کرد. از این رو قبل از مطالعه رفتار ارتعاشاتی بیرینگهای نامرغوب توضیح مختصری راجع به انواع سیگنالهای ارتعاشاتی ارایه میشود.

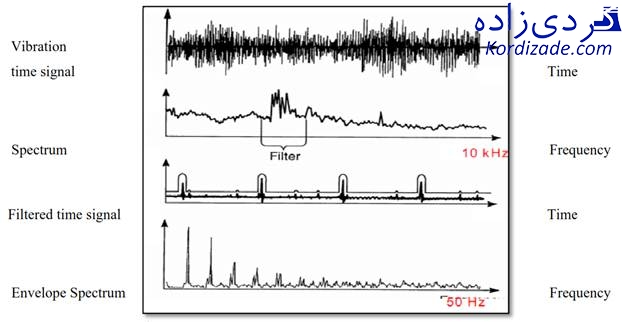

یاتاقان غلتشی آسیب دیده دو نوع سیگنال ارتعاشاتی متفاوت پدید میآورد.

١. پالسهای ضربهای (Impact pulse)

پالسهای ضربهای از تماس قلز با فلز بین اجزای یاتاقان به وجود میآیند. از آنجا که این نوع ضربهها در مرحله شروع آسیب و زمانی که لبههای منطقه آسیب دیده تیز است، اتفاق میافتند ، ضربهها شدید و زمان وقوع آنها بسیار کوتاه است.

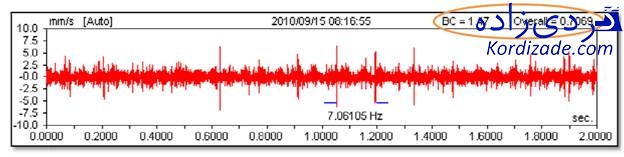

شکل شماره (۲) پالسهای ضربهای در یاتاقانی را نشان میدهد که در مراحل اولیه بروز خرابی بوده و فاصله ضربات برابر با سرعت چرخش قفسه (Cage) میباشد

شکل ۲– منحنی زمانی بیرینگ در مراحل ابتدایی خرابی

شکل ۲– منحنی زمانی بیرینگ در مراحل ابتدایی خرابی

٢. نویز مدوله شده (Modulated noise)

نویز مدوله شده ناشی از عیبهای ملایمتر مانند عیوب مرتبط با روانکاری و نصب است. با توجه به شدت ضربات، بالاترین مقدار فرکانس بدست آمده از نویز مدوله شده کمتر از فرکانس تولید شده از عیب ضربهای است و دوره زمانی ضربهها طولانیتر است.

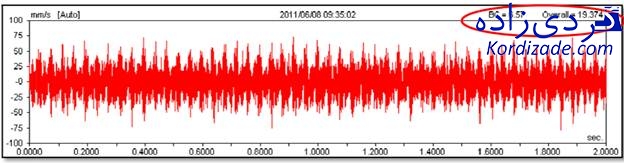

نکته مهمی که باید مورد توجه قرار گیرد آن است که یک پالس ضربهای در صورت بیتوجهی با گذشت زمان و پیشرفت آسیب اولیه در یاتاقان ، بعلت صاف شدن نسبی لبهها به نویز مدوله شده (که شبیه عیوب روانکاری و نصب است) تغییر میکند و جهت تشخیص دقیق باید بررسی بیشتری انجام گیرد. شکل شماره (۳) مربوط به سیگنال زمانی بیرینگی است که در مراحل پیشرفته خرابی میباشد

شكل ۳ – منحنی زمانی بیرینگ در مراحل پیشرفته خرابی

شكل ۳ – منحنی زمانی بیرینگ در مراحل پیشرفته خرابی

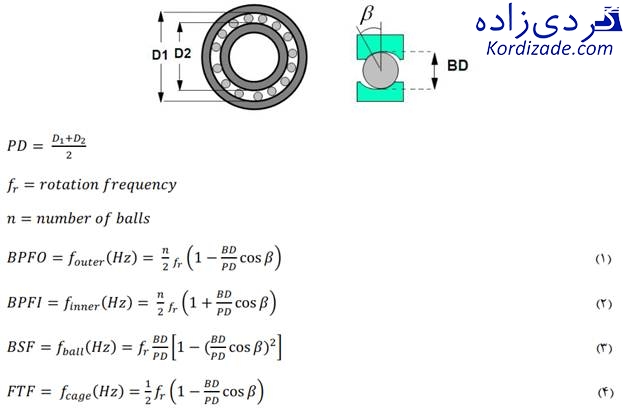

معرفی فرکانسهای خرابی

- فرکانس گذر ساچمه از رینگ خارجی (BPFO) Ball Pass Frequency outer race به خاطر خرابی در رینگ خارجی بیرینگ

- فرکانس گذر ساچمه از رینگ داخلی (BPFI) Ball Pass Frequency inner race به خاطر خرابی در رینگ داخلی بیرینگ

- فرکانس چرخش ساچمه (BSF) Ball Spin Frequency به خاطر خرابی خود ساچمه

- فرکانس سری پایه (FTF) Fundamental Train Frequency به خاطر خرابی قفسه

این فرکانسها را میتوان با استفاده از فرمولهای زیر و با داشتن مشخصات بیرینگ محاسبه کرد:

لازم به ذکر است در این محاسبات چرخش ساچمه کامل فرض شده است. در صورتی که در واقعیت قدری لغزش نیز وجود دارد، لذا فرکانس بدست آمده از محاسبات ، اختلاف جزئی با فرکانس اندازهگیری شده دارد.

اگر در مسیر حلقه خارجی یاتاقان غلتشی عیبی موضعی وجود داشته باشد ، عبور هر یک از ساچمهها از ناحیه آسیب دیده ضربهای را ایجاد میکند. این ضربهها موجب سیگنال ارتعاشی میشوند که از حلقه خارجی به سمت محفظه یاتاقان منتشر و با سنسور ارتعاش جمعآوری میشوند. نرخ تکرار این ضربههای آنی به عنوان فرکانس آسیب شناخته میشود. دامنه ضربهها معیاری از شدت آنهاست، و به سرعت شافت ، محل عیب و نوع بار وارده بر بیرینگ بستگی دارد.

از آنجا که این فرکانسها ، مضارب صحیحی از فرکانس دور ماشین نیستند، شناسایی آنها راحتتر از شناسایی سایر عيوب میشود. زیرا اکثر فرکانسهای عیوب ماشین مانند : نامیزانی ، عدم هم راستایی ، لقی ، خمیدگی شافت ، عيوب الکتریکی ، شکسته شدن یا ترک در روتور و … مضرب صحیحی از فرکانس دور ماشین میباشند.

روش نصب سنسور روی ماشین موفقیت تکنیکهای فرکانس بالا را تعیین خواهد کرد. تا حد امکان باید سنسور نزدیک به منطقه بار و روی سطح تمیز همواری نصب شده باشد. [۸] زیرا در مراحل ابتدایی بروز خرابی ، ضربات دارای فرکانس بسیار بالا و دامنه پائین میباشند به همین دلیل انتخاب فیلتر فرکانسی مناسب (جهت حذف ارتعاشات با دامنه بالا و فرکانس پائین) و همچنین استفاده از سنسور مناسب (مگنت دار مسطح) از اهمیت بالایی برخوردار میباشد.

معرفی روشهای تشخیص بلبرینگ تقلبی در حین کار

سه روشی که امروزه بیشترین کاربرد را جهت ارزیابی وضعیت یاتاقان دارند عبارتند از :

۱- آنالیز فرکانسی (FFT)

۲- آنالیز وضعیت یاتاقان (BCU)

۳- آنالیز پوش سیگنال (Envelope)

آنالیز فرکانسی (FFT) و تشخیص بلبرینگ تقلبی

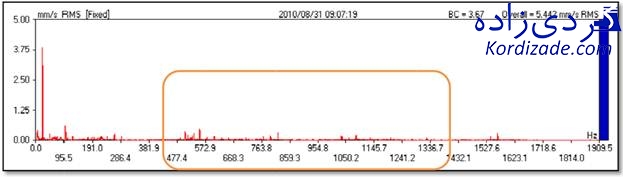

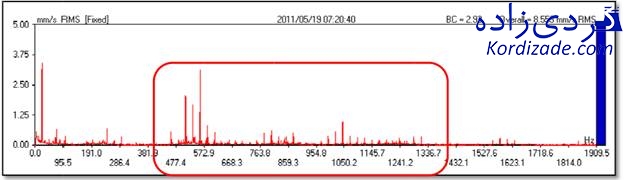

این روش در شناسایی عیوب ماشین آلات دوار از قبیل نامیزانی، عدم همراستایی، لقی و … کاربرد فراوانی دارد. از آنجا که این تکنیک مبتنی بر اندازهگیری RMS مقادیر ارتعاشات میباشد، ارتعاش در محدوه فرکانسی پهن میشود و بدلیل اینکه فرکانسهای آسیب یاتاقان در ابتدای خرابی دامنه بسیار کوچکی داشته و فرکانسهای ارتعاشی بزرگتر مانند نامیزانی و لقی ، ارتعاشات غالب در ماشین میباشند، این روش فقط زمانی که آسیب خیلی شدید و گسترده باشد، کاربرد دارد و در مراحل اولیه بروز خرابی کارائی چندانی ندارد. شکلهای شماره ۴ و ۵ طیف فرکانسی بیرینگ 22219 EK C3 را به ترتیب در مراحل اولیه و پیشرفته خرابی نشان میدهند.

شکل ۴- منحنی فرکانسی بیرینگ در مراحل اولیه خرابی

شکل ۴- منحنی فرکانسی بیرینگ در مراحل اولیه خرابی

شكل ۵ – منحنی فرکانسی بیرینگ در مراحل پیشرفته خرایی

شكل ۵ – منحنی فرکانسی بیرینگ در مراحل پیشرفته خرایی

از امتیازات این روش سریع و ساده بودن آن است اما کشف خرابی کمتر و کشف خرایی در آخرین مراحل از نقاط ضعف این روش میباشد.

مورد کاوی اول : تشخیص بلبرینگ تقلبی در فن خنک کن زیگمنت خروجی کوره با استفاده از آنالیز فرکانسی

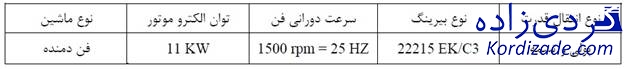

جدول 6- مشخصات فنی 3511FN1

در تعمیرات اساسی بیرینگهای این فن تعویض شد. از همان نخستین لحظات راهاندازی فن شاهد افزایش ارتعاشات هر دو بیرینگ بودیم ، بررسی طیف فرکانسی بیرینگها مطابق شکل شماره (۷) نشان دهنده وجود لقي در بيرينگها بود.

در تعمیرات اساسی بیرینگهای این فن تعویض شد. از همان نخستین لحظات راهاندازی فن شاهد افزایش ارتعاشات هر دو بیرینگ بودیم ، بررسی طیف فرکانسی بیرینگها مطابق شکل شماره (۷) نشان دهنده وجود لقي در بيرينگها بود.

وجود لقی ناشی از دو عامل میتوانست باشد :

۱) ایراد در تنظیمات و نصب

۲) کیفیت نامناسب بیرینگ

پس از بررسی نصب و تنظیمات مربوطه و مشاهده لقي غير معمول در بیرینگ ، احتمال نامرغوب بودن بیرینگ افزایش پیدا کرد. از این رو تعویض بیرینگ در دستور کار قرار گرفت. این بار بیرینگها پیش از نصب به لحاظ ظاهری و ابعادی بطور دقیق کنترل شدند. پس از نصب بیرینگهای جدید شاهد کاهش چشمگیر ارتعاشات مطابق شکل شماره (۸) بودیم.

شكل ۷- منحنی فرکانسی پس از نصب بلبرینگ تقلبی

شكل ۷- منحنی فرکانسی پس از نصب بلبرینگ تقلبی

شکل ۸- منحنی فرکانسی پس از نصب بیرینگ اصلی

شکل ۸- منحنی فرکانسی پس از نصب بیرینگ اصلی

پارامتر بیرینگهای غلطکی و ارتعاشات فرکانس بالا (BCU)

بیرینگهای غلطکی قطعات دقیق و حساسی هستند که تا زمانی که عیب در آنها پیشرفت نکرده باشد علامتی از وضعیت خود در دامنه کلی ارتعاشات و طیف فرکانسی نشان نمیدهند. بیرینگهای غلطکی ، به دلیل برخورد ساچمهها با سطوح داخلی و خارجی ارتعاشات فرکانس متوسط تا بالا تولید میکنند، در نتیجه تنها راه پایش وضعیت اینگونه بیرینگها قرائت ارتعاشات با واحد شتاب است لیکن ابتدا باید ارتعاشات مربوط به عيوب عادی ماشین (ارتعاشات تا فرکانسهای متوسط) از سیگنال حذف شوند. این ارتعاش را معمولا پارامتر BC میگویند و مقدار آن به صورت ضریبی از شتاب ثقل نشان داده میشود برای مثال وقتی میگوئیم 2g ارتعاش داریم یعنی مقدار ارتعاش دو برابر شتاب ثقل زمین است.

اصول اندازهگیری BCU استفاده از فرکانس تشدید سنسور شتاب جهت تقویت ضربات آنی کوچک حاصل از آسیب یاتاقان است. سازندگان تجیزات ارتعاشی ، پارامترهای خاصی را جهت تعیین وضعیت بیرینگ تعریف کردهاند. به عنوان مثال شرکت IRD آمریکا از پارامتر Energy Spike ، شرکت K&B دانمارک از Cerest Factor ، شرکت VMI سوئد و برخی دیگر از شرکتها از BCU استفاده میکنند.

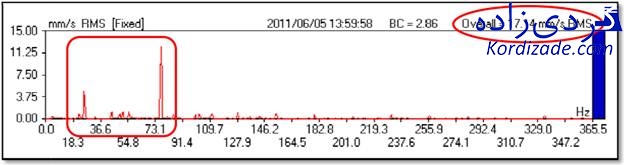

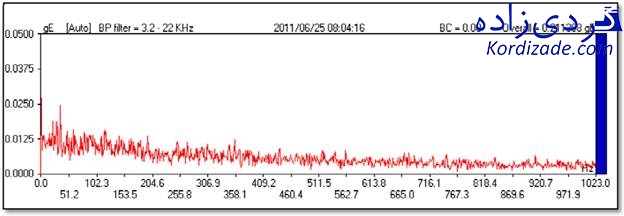

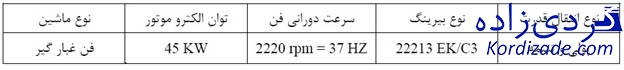

مورد کاوی دوم : تشخیص بلبرینگ تقلبی درفن بگ فیلتر شنک آسیای سیمان با استفاده از روش BCU

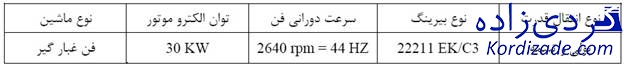

جدول 9- مشخصات فنی 5127FN1

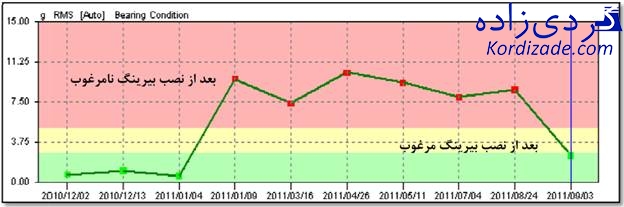

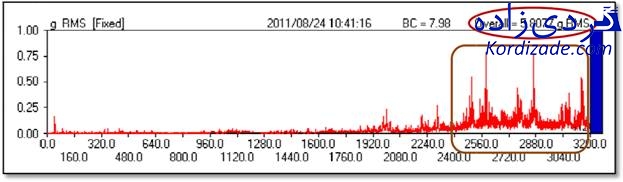

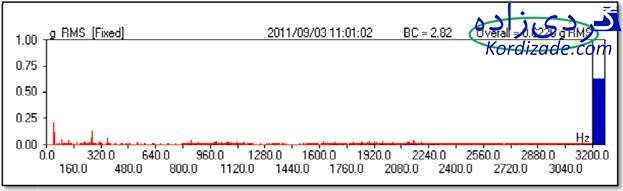

اولین اندازهگیری ارتعاشات پس از نصب بیرینگهای جدید در این ماشین نشان دهنده افزایش قابل ملاحظه مقادیر BC مطابق شکل شماره (۱۰) میباشد. به همین دلیل تعویض مجدد بيرينگها در دستور کار قرار گرفته و منحنی فرکانسی شتاب پس از نصب بیرینگ مرغوب و نامرغوب در شکلهای شماره (۱۱ و ۱۲) نشان داده شده است.

شکل 10- نمودار وضعیت یاتاقان (BCU)

شکل 11- منحنی فرکانسی شتاب بیرینگ نامرغوب

شکل 12- منحنی فرکانسی شتاب بیرینگ مرغوب

شکل 12- منحنی فرکانسی شتاب بیرینگ مرغوب

آنالیز پوش سیگنال (Envelope) و تشخیص بلبرینگ تقلبی

این روش میتواند ضربات متناوب ، و نویز تصادفی تولید شده در بیرینگ ساچمهای رو به خرابی را استخراج کند. در طیف پوش ، ضربات منظم حاصل از بیرینگ به شکل پیکهایی (احتمالاً با تعدادی هارمونیک) در فرکانس بیرینگ ظاهر میشوند که مطابق با موقعیت عیب است. برای عیبیابی با روش پوش (Envelope) ، سیگنال ابتدا فیلتر شده تا فرکانسهای بالا باقی مانده و نویزهایی که در اثر عوامل ارتعاشی دیگر بوجود آمدهاند ، حذف شوند. (شکل شماره 12)

شکل 12 – نحوه محاسبه منحنی ہوس (Envelope)

شکل 12 – نحوه محاسبه منحنی ہوس (Envelope)

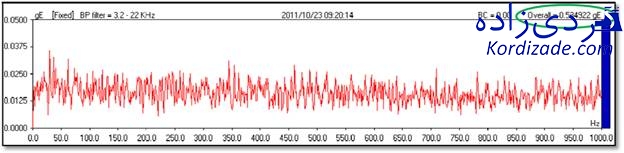

اگر هیچ خرابی وجود نداشته باشد، منحنی پوش دارای نویز خواهد بود (شکل شماره ۱۳)، و اگر خرابی وجود داشته باشد (پیک و هارمونیکهای) فرکانس خرابی اجزای بیرینگ را در خود خواهد داشت و همچنانکه خرابی توسعه مییابد، دامنه این پیکها افزایش یافته و در مراحل آخر خرابی، سطح نویز (noise floor) بالا آمده و پیکها را در بر میگیرد.

شكل ۱۳ – طيف پوش سیگنال بیرینگ سالم

شكل ۱۳ – طيف پوش سیگنال بیرینگ سالم

مشکلات روانکاری روی مقدار کلی پوش سیگنال (overal) تاثیر گذاشته و سطح نویز منحنی را بالا میبرد. لازم به ذکر است بعد از روانکاری یاتاقان اندازهگیری و آنالیز ارتعاشات نیازمند پایدار شدن شرایط میباشد.

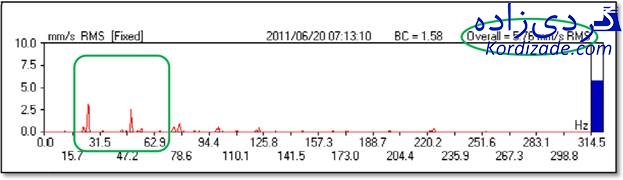

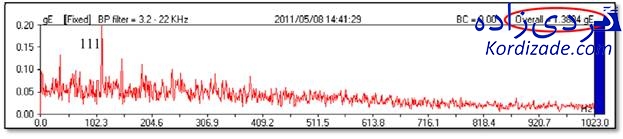

مورد کاوی سوم : تشخیص بلبرینگ تقلبی درفن بگ فیلتر سنگ شکن با استفاده از روش پوش سیگنال

جدول شماره 14- مشخصات فنی 117FN1

نخستین اندازهگیریها پس از نصب بیرینگهای جدید نشان دهنده افزایش میزان ارتعاشات بود .همچنین مقدار کلی پوش سیگنال نیز (noise floor) نه تنها کاهش نداشته بلکه افزایش یافته بود. با بررسی منحنی پوش سیگنال بعد از تعویض، متوجه افزایش سطح نویز شده و به علت تازه بودن روانکار احتمال آن میرفت که این افزایش ناشی از روانکاری باشد. با گذشت زمان و اندازهگیری مجدد کاهش محسوسی در مقادیر ارتعاشات مشاهده نشد. با توجه به منحنی پوش سیگنال همانطور که مشخص شده است ، فرکانس 111Hz که سه برابر فرکانس دور شافت فن میباشد، پیک غالب است. لذا پس از بررسی مجدد نتایج آنالیز ارتعاشات و بازرسی دقیقتر ماشین ، تعویض بیرینگها در دستور کار قرار گرفت. شکل شماره (۱۵) منحنی پوش بیرینگ تعویض شده نامرغوب و شکل شماره (۱۶) مربوط به منحنی پوش بیرینگ تعویض شده مرغوب میباشد.

شکل 15- منحنی پوش پیرینگ تعویض شده نامرغوب

شکل 15- منحنی پوش پیرینگ تعویض شده نامرغوب

شکل ۱۶– منحنی پوش پیرینگ تعویض شده مرغوب

شکل ۱۶– منحنی پوش پیرینگ تعویض شده مرغوب

نتیجه گیری تشخیص بلبرینگ تقلبی

۱- قبل از هر چیز برای جلوگیری از قرار گرفتن در دام بلبرینگ تقلبی از فروشنده معتبر خرید نموده و ارزیابی دقیق فروشنده در کنار توجه به سوابق آنها را به هیچ وجه فراموش نکنید.

۲- درست است که هیچ روش کنترل ابعادی و بازرسی ظاهری صد در صدی برای شناسایی بیرینگ اصل وجود ندارد ولی مطمئن باشید رعایت دقیق نکات گفته شده (در بازرسی ظاهری و کنترل ابعادی بیرینگ) کمک قابل توجهی به شما در جلوگیری از دوباره کاریهای بعدی (ناشی از بکارگیری بلبرینگ تقلبی) خواهد کرد.

٣- همواره پس از هر تعویض بیرینگ، بصورت منظم و در فواصل کوتاه (روزانه به مدت حداقل دو هفته) ارتعاشات بیرینگ را ثبت و مطالعه نمایید. مطمئن باشید یک بیرینگ نامرغوب زودتر از آنچه که انتظارش را داشته باشید خودش را نشان میدهد. فقط کافیست شما دقیق باشید.

۴- جهت تشخیص بلبرینگ تقلبی در حال کار، توصیه میشود حداقل دو روش از روشهای ذکر شده مورد استفاده قرار گیرد.

منبع: حسین غلامزاده ثانی، علیرضا رضائی، حجت ا… اسدیان ” راهکارهای شناسایی بیرینگ نامرغوب” ششمین کنفرانس تخصصی پایش وضعیت و عیب`یابی ماشینآلات ایران، تهران، دانشگاه صنعتی شریف، اسفند ۱۳۹۰