به نام خدا دوستان سلام من سعید کردی زاده هستم، کارشناس ارشد مکانیک و در این مقاله قصد دارم مطالبی را در مورد آنالیز عنصری روغن توربین با شما به شتراک بگذارم.

در این فیلم 3 دقیقه ای درباره آنالیز عنصری روغن به شما میگویم:

- منشا عناصر موجود در روغن توربین

- آنالیز عنصری روغن به چند روش انجام میشود؟

- حد مجاز عناصر موجود در روغن چقدر است؟

آنالیز عنصری روغن

آنالیز عنصری روغن عناصر معدنی و غیرآلی موجود در روغن توربین را مشخص میکند و برای سنجش آلودگیهای ناشی از سایش فلزات مورد استفاده قرار میگیرد.

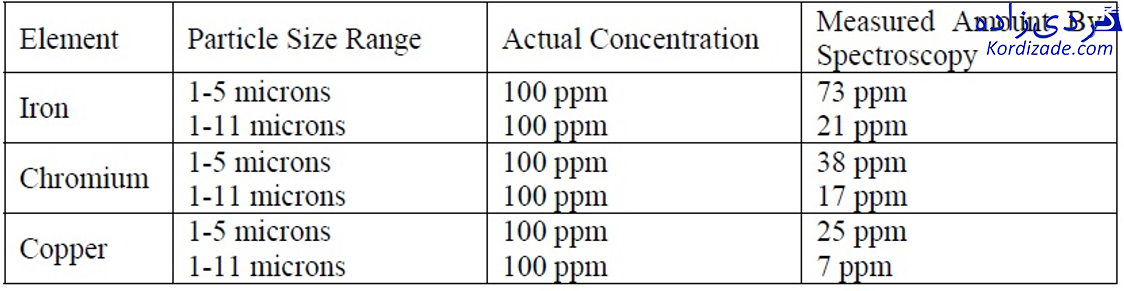

این آزمایش به دو روش الکترود دیسکی چرخان (5185 ASTM D) و پلاسمای کوپل شده القایی (6595 ASTM D) انجام میشود. روش الکترود دیسکی چرخان (RDE) قادر به تشخیص ذرات با اندازههای کمتر از μm8 است و روش پلاسمای کوپل شده القایی (ICP) ذرات کوچکتر از μm3 شناسایی میکند. لازم به ذکر است هر دو روش مذکور برای سنجش ذرات درشتتر از این مقادیر، ناتوان هستند.

آنالیز عنصری بر اساس پلاسمای کوپل شده القایی (ICP)

مبنای انجام آزمایش در هر دو روش روش به این گونه است که ابتدا فلزات فرسایشی و آلایندههای موجود در ظرف نمونه روغن به حالت بخار در میآیند و سپس با تخلیه آرک بصورت کنترل شدهای تحریک میشوند. انرژی ساتع شده از این خطوط از منبع جمع میشوند و به کمک لولههای افزاینده نوری ذخیره میگردند. از این انرژی برای شارژ آشکارسازهای مناسب یا تجهیزات کوپل شده استفاده میشود. از مقایسه بین شدت نشر شده از عناصر درون روغن کارکرده با مقادیر استاندارد کالیبره شده، غلظت عناصر در نمونه روغن محاسبه میشود.

عناصر شناسایی شده توسط آنالیز عنصری روغن به واحد ppm گزارش میشوند. به عنوان مثال اگر در نتایج آنالیز عنصری انجام شده برای روغن توربین، غلظت عنصر آهن ppm10 گزارش شود؛ میتوان گفت در یک کیلوگرم از این روغن 10 میلیگرم عنصر آهن وجود دارد. حال اگر حجم روغن این توربین برابر 13.5 مترمکعب (معادل با 11745 کیلو روغن) باشد؛ میتوان گفت: حدود 12 کیلوگرم آهن داخل این روغن است.

نتایج آنالیز عنصری چگونه تحلیل میشود؟

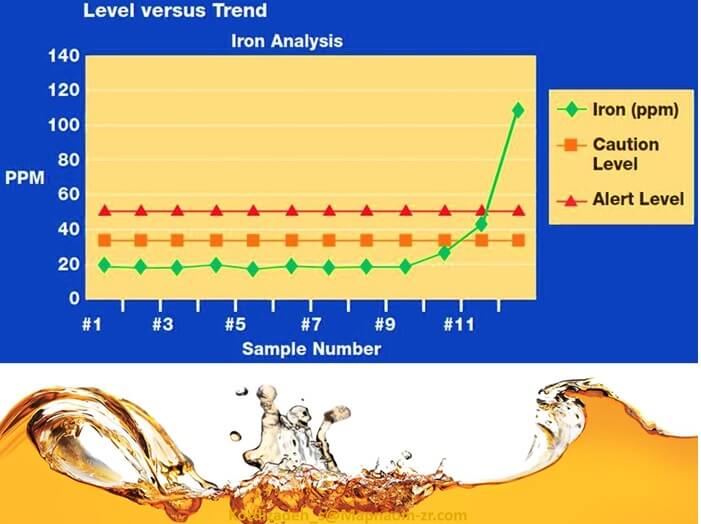

آنالیز عنصری روغن یک آزمون مقایسهای بوده و بررسی روند تغییرات آن در یک توربین طی زمانهای مختلف ارزشمند خواهد بود. همچنین مقایسه نتایج آنالیز عنصری توربینهای مشابه با یکدیگر میتواند سودمند باشد. به عنوان مثال یک نیروگاه متشکل از شش توربین گازی مشابه که شرایط بهرهبرداری یکسانی را تجربه میکنند باید آنالیز عنصری هر شش توربین تاحد زیادی نتایج مشابهی داشته باشد. حال اگر به عنوان مثال در نتایج آنالیز روغن توربین شماره دو، مقدار عنصر آهن چندین برابر سایر توربینها گزارش شده باشد، به احتمال بسیار زیاد سایش شدیدی در این توربین اتفاق افتاده است. علاوه بر مقایسه توربینهای مختلف، پیشنهاد میکنم نتایج آنالیز روغن هر توربین را با گذشته آن توربین مقایسه کنید. به همین علت پیشنهاد میکنم در همان اوایل راهاندازی توربین، نمونه روغن توربین را به آزمایشگاه مرجع فرستاده و جواب این آزمایش را به عنوان مبنای ارزیابی در آنالیزهای روغن بعدی قرار دهید؛ بدین ترتیب در آنالیزهای عنصری بعدی نرخ غیرمعمول و ناگهانی عناصر را – چه در جهت افزایش و چه در جهت کاهش- به عنوان نگرانی خود در نظر بگیرید.

سایش بخش های فلزی توربین طبیعی بوده اگرچه مطلوب نیست. در شرایط عادی، سایش به آهستگی صورت میگیرد و مقادیر عناصر سایشی در روغن بتدریج و بصورت پیوسته، زیاد میشود. نمونهگیریهای منظم و متوالی و ارزیابی مقادیر عناصر فرسایشی این نمونهها، تغییرات غیر متعادل را مشخص خواهد کرد.

محدودیتهای آنالیز عنصری روغن

شاید اسپکترومتری یکی از مهمترین و کاربردیترین تستها در آنالیز روغن باشد اما خود این تست هم محدودیتهایی دارد که مهمترین آنها اندازه ذرات است. در این روش چون ذرات بزرگ با سایز بزرگتر از μm8 نمیتوانند در طول انجام تست بطور کامل تبخیر شوند، قابل ردیابی و اندازهگیری دقیق نیستند. علیرغم این محدودیت، بیشتر موقعیتهای فرسایشی با این تست مشخص میشود اما در جاهایی نیز ایجاد مشکل میکند. مثلا وقتی ماشین به علت فرسایش توانایی کار کردن را ندارد، ذرات فرسایشی تولید شده تمایل دارند نسبت به حد نرمال بزرگتر شوند (پروسه Spalling) اسپکترومتری این ذرات بزرگتر را آشکار نمیکند لذا پیگیری ترندها نشان دهنده کاهش میزان عنصر آهن است در حالیکه دستگاه دچار مشکل جدی است. این محدودیت نیاز به تستهای دیگری مانند دانسیته آهن را برای پایش موثر وضعیت روعن لازم میکند.

حد مجاز عناصر در آنالیز عنصری روغن چه مقداری است؟

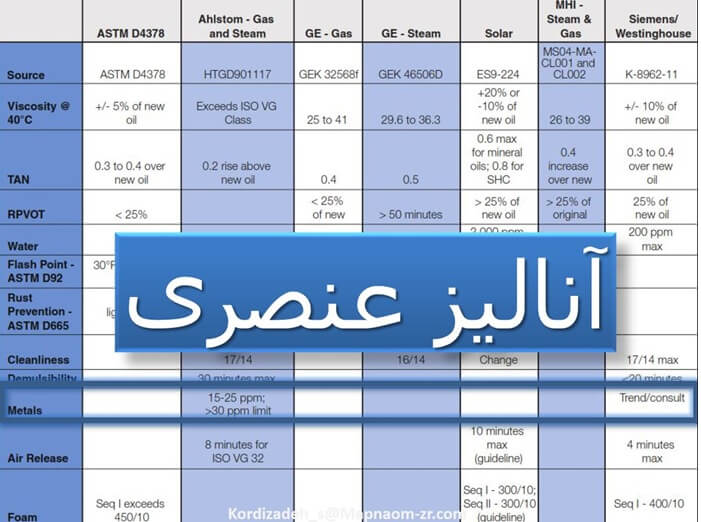

استاندارد 4378 ASTM D مقدار مجاز فلزات فرسایشی در روغن را در محدوده ppm10 تا ppm20 اعلام نموده و خارج از این محدوده نشان دهنده ورود آلودگی به روغن و یا وقوع فرسایش در تجهیزات توربین اعلام کرده است. این استاندارد مشاهده تغییرات 25% در مقدار ادتیوهای روغن کارکرده توربین، نسبت به روغن نو را به عنوان نقطه شروع نگرانی اعلام کرده است. کاهش ادتیوها میتواند با مصرفشدن و یا رسوب دادن ادتیوها مرتبط باشد. شایان ذکر است که سرریز روغن اشتباه میتواند به عنوان منشأ افزایش عناصر مربوط به ادتیوهای روغن توربین درنظر گرفته شود.

در ساخت یاتاقانهای ژورنال صنایع نیروگاهی از بابیت استفاده میشود. افزایش مقدار عناصر استفاده در بابیت توربین در آنالیز روغن آن توربین به منزله سایش بابیت میتواند تلقی شود. به عنوان مثال و همانطور که تصویر زیر مشاهده میکنید، سهم فلز قلع (Sn) در بابیت این یاتاقان 81% است. این بابیت، بابیت پایه قلع نامیده میشود؛ بنابراین افزایش ناگهانی فلز قلع در آنالیز عنصری روغن این توربین میتواند به سایش بابیت یاتاقان مربوط باشد.

ترکيب شيميايي بابيت ياتاقان توربين بخار

نظر سازنده توربین در مورد آنالیز عنصری روغن توربین

شرکت آلستوم جمع فلزات فرسایشی و آلودگیهای روغن توربین گازی را ppm 15-25 تعیین کرده و آخرین حد مجاز آن را ppm30 معرفی نموده است.

حجم نمونه روغن به منظور انجام آنالیز عنصری طبق استاندارد ASTM D 6595

پیشنهاد میشود، با انجام آنالیز عنصری در یک آزمایشگاه مرجع، یک Base line را برای روغن تهیه کنید. سپس نرخ تغیرات عناصر روغن را تحت نظر داشته و هر تغییر ناگهانی برای روغن توربین را یک هشدار و زنگ خطر در نظر بگیرید. آزمایش آنالیز عنصری روغن براساس استاندارد ASTM D 6595 انجام شده و مقدار مورد نیاز برای انجام تست 10ml است.

با عوامل تخریب روغن توربین بیشتر آشنا شوید.