مراحل تصفیه آب: تصفیه فیزیکی آب

مراحل تصفیه آب که باید روی آب خام در پالایشگاهها انجام شود، به دلیل تفاوت در مواد موجود در آن و تفاوت در استفاده از آن فرق میکند. برخی پالایشگاهها قبل از آنکه از بخار برای مصارف فرآیندی استفاده کنند، از آن به عنوان یک تولیدکننده الکتریسیته سود میجویند. در صورتی که بقیه پالایشگاهها از آن فقط به منظور رفع نیازمندیهای فرآیندی استفاده میکنند. در پالایشگاههایی که از بخار برای تولید جریان برق استفاده میشود، برای تولید بخار با فشارهای بالا، معمولا به تصفیه بهتر آب خام نسبت به زمانی که از آب برای مصارف فرآیندی استفاده میشود نیاز هست. تصفیه آب خام برای تولید آب مورد نیاز برای دیگ بخار شامل مراحل شفافسازی، تهنشینسازی، فیلتراسیون، تبادل یونی و هوازدایی است. مرحله شفافسازی و رفع کدورت، به طور عمده شامل کاهش ذرات جامد معلق است. در مرحله تهنشینی کاهش اساسی در مقدار مواد نامحلول و مواد سخت انجام میشود. در مرحله فیلتر کردن، بقیه ذرات معلق باقیمانده گرفته میشود. در مرحله تعویض یونی، مواد سخت و میزان قلیائیت آن بیشتر کاسته میشود و بالاخره تمام سختیها و سیلیکات و یا اکسیژن باقیمانده در خوراک آب، خنثی میشود.

مراحل تصفیه آب: رفع کدورت (شفافسازی)

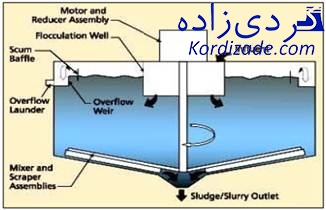

مخزن شفافکننده (Clarifier) یک جزء اصلی از تجهیزات تصفیه آب است و هنگامی که درصد مواد جامد معلق در آب بالا باشد، نقش اساسی ایفاء میکند. به عنوان نمونه، آب رودخانه مقدار زیادی گل و لای با خود حمل میکند و کدر به نظر میرسد. این تیرگیها باید قبل از انجام مرحله بعدی تصفیه از بین برود. در بعضی حالات رفع ذرات معلق به وسیله جاری نمودن آب در میان یک استخر تهنشینکننده انجام میشود، جائیکه آب در سرعتهای بالا عبور داده میشود و ذرات در آن تهنشین میگردد. هر چند در مواردی که مقدار ذرات معلق زیاد باشد مواد شیمیایی لختهکننده برای تهنشین کردن ذرات، مورد نیاز و باید از تجهیزات مکانیکی کمک گرفت.

شکل (۱):شماتیک مخزن شفافکننده

شکل (۱):شماتیک مخزن شفافکننده

در مخزن شفافکننده، آب خام از قسمت وسط یا در ناحیه واکنش، با مواد لختهکننده مخلوط میشود و pH آن تنظیم میگردد. آب پس از ترک منطقه واکنش، از میان منطقه لختگی، محلی که ناخالصیهای معلق گرفتار شده و به صورت لایه لجن جمعآوری میشود، عبور میکند. آب سپس از میان منطقه تهنشینی، جائیکه تمامی مواد تهنشین شده و ذرات منعقد شده واقعند، بالا میآید.

آب زلال شده در پایان به یک ظرف جمعآوری وارد میگردد و لجن ایجاد شده به فاضلاب تخلیه میشود. مقدار کمی از لجن برای تسریع عمل انعقاد به سیستم بر میگردد. نمکهای آلومینیوم و آهن به عنوان لختهساز و آهک به عنوان تنظیمکننده pH به آب اضافه میشود. آهک همچنین به عنوان نرمکننده آب به کار میرود. آب به دست آمده از مخزن شفافکننده باید حاوی کمتر از ppm۱۰ تا ppm۲۰ ذرات معلق باشد. برای رسیدن به مقدار ذکر شده احتیاج به یک مخزن شفافکننده ثانوی است. برای بعضی آبهای خام که به عنوان خوراک برای دیگهای بخار یا فشار پایین (psig ۱۵۰ حداکثر فشار بخار است) استفاده میشود، تمامی عملیات تصفیه شیمیایی مورد نیاز ممکن است در مخزن شفافکننده انجام گیرد. در بعضی از حالات، عمل شفافسازی به وسیله نصب تیغه در وسط مخزن ذخیره جائی که عمل اختلاط شیمیایی میتواند انجام شود، صورت میگیرد. آب ابتدا به ته مخزن وارد میشود و سپس تا قسمت فوقانی مخزن قبل از محل تخلیه بالا میآید. موفقیت این عمل به اندازه ذرات و سرعت تهنشین شدن آنها بستگی خواهد داشت،

موارد مهمی که در این رابطه با عملیات مکانیکی تجهیزات باید در نظر گرفته شود از این قرارند:

١- تنظیم مقدار جریان آب به منظور فراهم نمودن زمان نگهداری کافی برای انجام واکنش، لختهسازی و تهنشینی

۲- برقراری غلظتی مناسب از مواد لختهکننده

٣- حفظ کنترل دقیق برای مواد شیمیایی اضافه شده به آب

۴- اندازهگیری و محاسبه دقیق و مناسب میزان قلیائیت و pH و جامدات معلق در آب شفاف شده

مراحل تصفیه آب: تهنشینسازی

تانک تهنشینی به راستی قلب واحد تصفیه آب است که در آنجا آب، نرم شده و بیشتر سیلیکات و قسمتی از اکسیژن و دیاکسید کربن ازاله شده و قلیائیت آن تنظیم میشود. در تانک تهنشینی، آب از بالا وارد شده و به فضای بالای سطح آب که ناحیه بخار است اسپری میشود. این منطقه گرمایی سه منظور را برآورده میسازد:

١- گازهای غیر قابل انحلال از طریق مسیر تعبیهشده در بالای مخزن به بیرون فرستاده میشود.

۲- افزایش درجه حرارت آب، سرعت واکنش بین آهک و منحنیهای موجود در آب را افزایش میدهد.

٣- سختی موقت بیکربنات به وسیله حرارت به میزان زیادی کاهش یافته و دیاکسید کربن از بیکربنات آزاد میشود. مواد معدنی حلشده در آب، در داخل تانک با مواد شیمیایی اضافه شده در قسمت قیف پایین تانک واکنش میدهد. در این ناحیه واکنش، تغییرات زیر واقع میشود:

۱) آهک و کربنات سدیم که اضافه شده است با سختیهای کلسیم و منیزیم در آب واکنش داده و تشکیل ذرات حل نشدنی را میدهند.

۲) آلومینات سدیم اضافه شده با آب به شکل لخته واکنش میدهد.

شکل (۲): تصویر تهنشین کننده

شکل (۲): تصویر تهنشین کننده

نقش ماده لختهکننده، به دام انداختن و گرفتن ذرات نامحلول تشکیلدهنده در واکنش سختگیری است که با جذب سطحی یا جذب سیلیکات صورت میگیرد. مواد لختهکننده سپس تهنشین شده و به شکل لجن در میآید. لجن نهایتا در پایین مخزن تهنشین میشود و از طریق سیستم تخلیه خارج میگردد. در تانک تهنشینی یک پوشش لجن به وجود میآید که به عنوان یک فیلتر عمل کرده و سختیهای تهنشین شده را جمعآوری میکند. مقداری از لجن برای تسریع تشکیل لخته به مخزن برگردانده میشود. قسمت زیادی از حجم تانک تهنشینی به عنوان منطقه نگهداری مواد تهنشین شده در نظر گرفته شده است که در آن یک جریان با سرعت کم به منظور تأمین زمان نگهداری اضافی، جهت انجام عمل تهنشینی بیشتر ذرات نامحلول پیشبینی شده است. در بهرهبرداری از تانک تهنشینی، برقراری زمان کافی حداقل یک ساعت، جهت هر چه کاملتر شدن واکنش بین مواد سخت سیلیکاتی موجود در آب و مواد شیمیایی اضافه شده بسیار مهم میباشد. به همین ترتیب در مرحله شفافسازی، کنترل دقیق مواد شیمیایی اضافه شده با انجام نمونهگیریهای متوالی نه تنها برای تعیین عناصر سازنده آب خارج شده از تانک، بلکه برای تعیین عناصر سازنده آب ورودی و لجن از قسمتهای مختلف تانک مورد نیاز است. مواد شیمیایی به صورت مخلوط با آب تصفیه شده و به صورت محلول رقیق به تانک تهنشینی وارد میگردد. جریان این محلول از تانک مخلوطکننده به تانک تهنشین بهوسیله کنترل اتوماتیک که متناسب با جریان آب ورودی است انجام میگیرد. این محلول یک مخلوط کنترل شده است که در یک مخزن غیر مداوم با استفاده از مواد شیمیایی خشک، آماده شده و به داخل مخزن مخلوطکننده فرستاده میشود. مواد جامد موجود در محلول رقیق شیمیایی تمایل به تهنشین شدن و مسدود کردن لولههای توزیعکننده این ماده را دارند.

مراحل تصفیه آب: فیلتراسیون

فیلترها با فشار عمودی برای گرفتن تمامی مواد باقیمانده از آب تصفیه شده در تانکهای تهنشینی، استفاده میشوند. فیلترها همیشه در حالت موازی مورد بهرهبرداری قرار میگیرند به طوری که عملیات فیلتر کردن، به طور مداوم صورت میگیرد. زمانی که فیلترها کثیف میشوند آنها را احیا میکنند.

شکل (۳): تصویر فیلتر با فشار عمودی

شکل (۳): تصویر فیلتر با فشار عمودی

فیلترها با استفاده از ذغال آنتراسیت از ریز به درشت پر میشوند. جریان آب در طول فیلتر شدن از میان ذغال عبور کرده و سپس آب فیلتر شده از قسمت تخلیه زیرین سیستم جمعآوری میشود. هنگامی که عملیات فیلتر کردن انجام میگیرد، مواد معلقی که از آب گرفته میشود، در قسمت بستر بالایی فیلتر جمعآوری شده و باعث میشود به تدریج دبی آب ورودی به فیلتر کم شود. جهت جریان آب در درون فیلتر در فواصل زمانی از پیش تعیین شده بر حسب افت فشار درون فیلتر معکوس میشود و بدین ترتیب بستر فیلتر شستشو میشود. سرعت شستشو در حدود min/gal۱۵ به ازای هر فوت مربع از سطح فیلتر است و این شستشو برای مدت تقریبی ۱۰ دقیقه ادامه مییابد. برای انجام این عمل، آب فیلتر شده باید مورد استفاده قرار گیرد. عملیات شستشو حجم بستر فیلتر را در حدود ![]() برابر منبسط میکند و لجن انباشته شده را به مخزن تهنشینی جاری میسازد. فیلتر در فواصلی که میزان آن وابسته به تجربیات بهرهبرداری است، بایستی مورد بازرسی قرار گیرد. گاهی ضروری است که ذغال برای تمیز کردن و طبقهبندی مجدد تخلیه شود.

برابر منبسط میکند و لجن انباشته شده را به مخزن تهنشینی جاری میسازد. فیلتر در فواصلی که میزان آن وابسته به تجربیات بهرهبرداری است، بایستی مورد بازرسی قرار گیرد. گاهی ضروری است که ذغال برای تمیز کردن و طبقهبندی مجدد تخلیه شود.

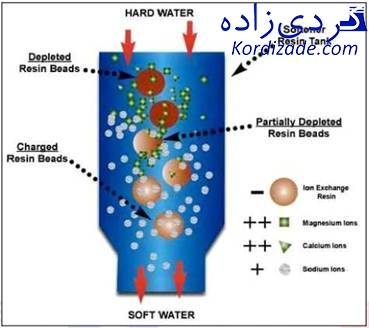

مراحل تصفیه آب: تبادل یونی

آب فیلتر شده اگرچه از مواد معلق میباشد ولی ممکن است هنوز هم سختیهای زیادی همراه داشته باشد که قبل از استفاده آب از دیگ بخار باید گرفته شود. تقریبا تمامی سختیهای باقیمانده در مبدلهای زئولیت که در آن یونهای نامحلول منیزیم و کلسیم (سختی) با یونهای بیضرر سدیم تعویض میشوند، گرفته میشود. واحدهای زئولیت در حالت موازی استفاده میشوند، به طوری که میتوان زمانی که یکی مورد استفاده قرار میگیرد، دیگری مورد احیاء قرار گیرد. رزین زئولیت در یک لایه ذغال آنتراسیت نگهداری میشود. (موقعی که از صفحه فیلتر استفاده شود، ذغال حذف میشود) که فیلترهای جمعکننده را میپوشاند و لولههای اتصال آن در قسمت پایین مبدل قرار میگیرد. هنگامی که سختی آب خروجی از مبدل به مقدار از پیش تعیین شده ppm3/0 تا 5/1 برسد، سیستم باید از سرویس خارج شده و پس از انجام عملیات شستشوی معکوس، احیاء و آبکشی شده و وارد سرویس شود. ورود جریان در شستشوی معکوس از قسمتی است که معمولا آب تصفیه شده توسط زئولیتها از آن خارج میشود. این نوع شستشو که به وسیله آب تصفیهکننده زئولیت صورت میگیرد، ذرات معلق موجود در بستر را جدا نموده و با استفاده از انحلال سطح پوشیده بستر، آن را نرم میکند. شستشو حدود ۱۰ دقیقه ادامه مییابد و تمام آب شستشو به سمت فیلترها بازگشت داده میشود. احیاء رزین زئولیت سپس به وسیله عبور محلول غلیظ کلریدسدیم یا آبنمک از داخل مبدل انجام میشود. محلول آبنمک در واحد رقیق شده و به تدریج از بین میرود. در پایان، واحد آبکشی میشود و این عمل تا زمانی که سختی آب خارج شده از مبدل به مقدار قابل قبولی که میزان آن از صفر تا ppm5/0 است برسد، انجام میگردد. زئولیت مبدل سپس به سیستم بازگردانده میشود. بدین ترتیب زمان لازم برای شستشوی معکوس، احیاء و آبکشی ممکن است اندکی بیش از یک ساعت تا 5/2 ساعت باشد.

شکل (۴):شماتیک مرحله احياء ستون تبادل یونی

شکل (۴):شماتیک مرحله احياء ستون تبادل یونی

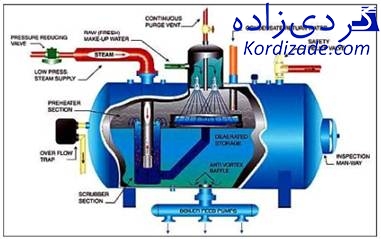

مراحل تصفیه آب: هوازدایی

گاززدایی با رفع اکسیژن و دیاکسید کربن به همراه مرحله دوم عملیات تصفیه انجام میشود. اهمیت جلوگیری از خوردگی، در نظر گرفتن مرحلهای جداگانه در تصفیه آب برای دیگهای بخار را توجیه میکند. گاززدایی معمولا به وسیله مخلوط کردن آب با بخار فشار پایین انجام میشود. آب به یک توده از بخار پاشیده شده و گازهای نامحلول آن وارد بخار میشود و از آنجا به اتمسفر تخلیه میگردد.

شکل (5): تصویر هوازدا

شکل (5): تصویر هوازدا

در عملیات گاز زدایی این مسئله بسیار مهم است که درجه حرارت آب تا نقطه جوش مربوط به فشار موجود در مخزن افزایش داده میشود.

مراحل تصفیه آب: تصفیه شیمیایی آب

با افزایش مواد شیمیایی از ایجاد رسوب جلوگیری میگردد و ذرات میتوانند در آب گردشی به صورت پراکنده در آیند و سپس به وسیله زیر آب خارج شوند. اگرچه ذرات میتوانند به عنوان لجن در قسمتهای آرام دیگهای بخار متراکم گردند، اما باید این ذرات به صورت معلق در آیند تا از آب خارج گردند. عنوان تهنشست به مواد جمع شده فاقد استحکام که اغلب در قسمتهای کم تلاطم دیگهای بخار، سیستمهای خنککننده یا تجهیزات تصفیه آب یافت میشوند اطلاق میگردند. رسوبات به دلیل آثار مخربشان، مشکلزا بوده و مورد ایراد قرار میگیرند. برای مثال در دیگهای بخار، موجب گرم شدن بیش از حد فلز و نهایتا باعث عدم کارایی و نقص آن میشوند. رسوبات اغلب باعث مسدود شدن مسیرهای حساس مثل دیوارههای آب، لولههای اصلی دیوارههای آب در مسیر زیر آب و نیز شیشههای تراز نماها میشوند. مس دارای بالاترین ضریب هدایت حرارتی است، به همین دلیل بهترین فلز برای دستگاههایی است که تبادل حرارت انجام میدهند. قدرت کششی پایین مس برای فشارهای بالا مناسب نیست. اگرچه فولاد کربنی دارای ضریب هدایتی ![]() نسبت به مس است، اما لولههای دیگهای بخار را از فولاد کربنی میسازند. باید توجه داشت که هدایت حرارتی فولاد کربنی ۸۰ برابر بیشتر از اکسید آهن است. بنابراین وقتی سطح داخلی دیگ بخار از رسوب پوشیده میشود، سرعت انتقال حرارت طبق طراحی انجام نخواهد شد. بعضی اوقات در صورتی که یک لایه نازک از کربنات کلسیم که پوشش پوست تخممرغی نامیده میشود بر روی سطح فلز باقی بماند، سطح داخلی دیگ بخار از خوردگی محافظت میشود. ایجاد یک لایه رسوب با ضخامت یکسان امکانپذیر نیست، زیرا ضخامت لایه رسوبی به مقدار حرارتی که انتقال مییابد بستگی دارد و مقدار انتقال حرارت در تمام بخشهای دیگ بخار یکسان نمیباشد. هر گونه رسوب دیگر در دیگهای بخار نامطلوب است و عناصر تشکیلدهنده رسوبات مثل کلسیم، منیزیم، آهن، سیلیس و آلومینیوم باید از آب جبرانی دیگهای بخار خارج شوند.

نسبت به مس است، اما لولههای دیگهای بخار را از فولاد کربنی میسازند. باید توجه داشت که هدایت حرارتی فولاد کربنی ۸۰ برابر بیشتر از اکسید آهن است. بنابراین وقتی سطح داخلی دیگ بخار از رسوب پوشیده میشود، سرعت انتقال حرارت طبق طراحی انجام نخواهد شد. بعضی اوقات در صورتی که یک لایه نازک از کربنات کلسیم که پوشش پوست تخممرغی نامیده میشود بر روی سطح فلز باقی بماند، سطح داخلی دیگ بخار از خوردگی محافظت میشود. ایجاد یک لایه رسوب با ضخامت یکسان امکانپذیر نیست، زیرا ضخامت لایه رسوبی به مقدار حرارتی که انتقال مییابد بستگی دارد و مقدار انتقال حرارت در تمام بخشهای دیگ بخار یکسان نمیباشد. هر گونه رسوب دیگر در دیگهای بخار نامطلوب است و عناصر تشکیلدهنده رسوبات مثل کلسیم، منیزیم، آهن، سیلیس و آلومینیوم باید از آب جبرانی دیگهای بخار خارج شوند.

مراحل تصفیه آب: تصفیه شیمیایی خارجی و آمادهترین آب دیگهای بخار

واضح است که بهترین روش برای جلوگیری از ایجاد رسوب، حذف عناصر تشکیلدهنده رسوب یا تبدیل آن عناصر به شکل بیضرر است. با توجه به شرایط دیگ بخار مثل فشار، کیفیت آبی که مصرف میشود تغییر میکند و در نتیجه روش شیمیایی استفاده شده نیز تغییر میکند. روشهای مرسوم برای انجام این کارها به عنوان بهسازی داخلی و خارجی طبقهبندی میشوند. تصفیه آبی که در خارج از دیگهای بخار انجام میگیرد به عنوان تصفیه تجهیزات قبل از دیگهای بخار یا خارجی نامیده میشوند که در زیر به تعدادی از آنها اشاره میشود.

مراحل تصفیه آب: انعقاد به وسیله مواد شیمیایی

میتوان با هیدروکسید آلومینیوم که از طریق هیدرولیز یون آلومینیوم حاصل میشود، رسوبات کربنات کلسیم، هیدروکسید منیزیم، گل و لای و دیگر ذرات معلق را همانند مواد آلی کلوئیدی منعقد کرد و باعث ایجاد جریانی با کدورت پایین شد. با این عمل میزان کل مواد جامد حل شده و سختی کل نیز کاهش مییابد. در صورت استفاده از نمکهای آلومینیوم یا نمکهای آهن به عنوان منعقدکننده، کدورت جریان خروجی به وسیله کمک منعقدکنندههای معدنی که حاوی یک پلیمر غیر یونی مسی میباشند کاهش مییابد.

پلیمرهای کاتیونی که دارای بار الکتریکی بالایی هستند بعد از خنثی نمودن بار منفی ذرات کلوئیدی سبب انعقاد میشوند. پلیمرهای آنیونی برای فرآیندهای مناسب میباشند که در آن محلولهایی شامل ذرات باردار مثبت مثل نرمکنندههای آهک، سودا تولید میگردد.

مراحل تصفیه آب: نرمسازی شیمیایی

به فرآیند حذف یون کلسیم و منیزیم از آب، نرمسازی آب میگویند که این دو برای جلوگیری از ایجاد رسوب مهم هستند. در صورتی که اسیدکربنیک با یک محلول قلیایی خنثی شود، کلسیم رسوب میکند. اگر محلول قلیایی اضافی زده شود، هیدروکسید منیزیم نیز رسوب میکند و سختی کل آب کاهش مییابد. آهک یکی از محلولهای قلیایی است که اغلب به خاطر ارزانی و سهولت حمل و نقل استفاده میگردد. فرآیند مذکور نرمسازی با آهک نامیده میشود. اگر سختی از نوع غیر کربناتی کلسیم و منیزیم باشد، به عنوان مثال اگر قلیائیت متیل اورانژ کمتر از سختی کلسیم باشد، کربنات سدیم نیز اضافه میشود. فیلتر آلومینیوم اغلب برای بهبود نتایج نرمسازی با آهک-سودا استفاده میشود. هیدروکسید آلومینیوم که از هیدرولیز آلومینیوم تشکیل میگردد، رسوبات کربنات کلسیم و هیدروکسید منیزیم را منعقد میکند و خروجی با کدورت و منیزیم کمتر تولید میشود. به طور کلی فرآیندهایی که به وسیله آنها نرمسازی صورت میگیرد عبارتند از:

الف) فرآیند آهک-سودای سرد

ب) فرآیند آهک-سودای داغ

ج) تبادل کاتیونی

در نرمسازی به روش تبادل کاتیونی، واکنش زئولیتهای طبیعی (سیلیکاتهای آلومینیومی و سدیم) که در آن سدیم موجود در ماده معدنی جایگزین کلسیم و منیزیم موجود در آب میگردد، تبادل کاتیونی نامیده میشود که در برطرف نمودن سختی دائمی از آب خوراک دیگهای بخار مفید است. عواملی که بر ظرفیت تبادل کننده یونی تأثیر میگذارند عبارتند از: شدت جریان، اندازه ذرات تبادلی، میزان سختی در آب ورودی، وجود عوامل خارجی نظیر تودههای رسوبی آهن، گل و لای و لجن، روغن و میکروارگانیسمها که تمامی به صورت مکانیکی در انجام واکنش تبادلی، اختلال ایجاد کرده و سبب افت فشار میگردند. تبادل کنندههای یونی معمولا توسط فیلتر محافظت میشوند. یکی از رزینهای تبادل کننده کاتیونی، پلیاستایرن سولفونه شبکهای میباشد. این نرمکنندهها در واحدهای تصفیه آب به صورت موازی عمل نموده و به درون یک مسیر مشترک وارد میشوند. جریان هر واحد در فواصل زمانی منظم کنترل گشته و زمانی که میزان سختی از حد مشخص بالاتر رود، جریان نرمکننده را از خط جدا نموده و رزین را احیا میکنند. احیا رزین در ۵ مرحله شستشوی معکوس، تزریق آبنمک، شستشوی ملایم توسط آبنمک، شستشو تحت فشار، توسط آب و سرویس صورت میگیرد. در شستشوی معکوس آب با سرعتی که باعث جابجایی دانههای رزین و افزایش حجم بستر رزین به سمت بالا میشود، جریان دارد. اگر دمای آب زیاد باشد به علت کاهش ویسکوزیته باید سرعت جریان آب شدیدتر باشد تا توانایی جابجایی دانههای رزین را داشته باشد. بعد از احیای رزین به آن به میزان لازم آبنمک تزریق میکنند که پس از استفاده به درون پساب تخلیه میگردد. با آبی که تصفیه و نرمسازی شده، محلول آبنمک را که تمام بستر را فرا گرفته، با دبی ثابتی شسته و بیرون میکنیم. درنهایت دبی جریان آب را افزایش داده تا غلظت نمک در آب خروجی از ppm۲۵ فراتر نرود. بعد از پایان مراحل، واحد نرمسازی دوباره وارد سرویس میشود. در تبادل کاتیونی به علت حذف کربنات سدیم و فسفات، میزان جامدات در جریان خروجی کاهش مییابد.

مراحل تصفیه آب: احياء سیلیس

غلظت سیلیس را در سیستمهایی که با فشار بالا کار میکنند میتوان با استفاده از روش نرمسازی با آهک کنترل کرد. هنگام استفاده از فرآیند نرمسازی با آهک سرد، سولفات آهن (III) نیز برای ایجاد لخته اضافی کنترل میشود و این اکسید آبدار آهن (III)، سیلیس را جذب میکند. اگر از فرآیند نرمسازی داغ استفاده شود، استفاده از هیدروکسید منیزیم برای کاهش غلظت سیلیس مؤثرتر است. مؤثرترین روش برای حذف سیلیس استفاده از یک رزین بازی قوی است، به طوری که غلظت SiO2 در جریان خروجی کمتر از ppm۰۱/۰ شود. به طور کلی روشهای حذف سیلیس را میتوان این گونه ذکر کرد:

الف) نرمسازی با آهک به صورت داغ

ب) تبادل کاتیونی-نرمسازی با آهک به صورت داغ

ج) سیستم نمکزدایی معمولی

د) سیستم نمکزدایی به همراه بستر مخلوط

ه) نمکزدایی با احیا به وسیله جریان رو به بالا

مراحل تصفیه آب: تصفیه داخلی جهت جلوگیری از تشکیل رسوب

بعد از تصفیه مقدماتی آب خوراک دیگهای بخار، مقادیر جزئی از ترکیبات در آب باقی میماند. برای کاهش آثار زیانبار این گونه ترکیبات، بهسازی داخلی دیگ بخار انجام میشود.

رسوبدهندهها

در این قسمت منظور رسوب دادن کلسیم و منیزیم با استفاده از اضافه کردن مواد زیر است:

الف- فسفات

بدون توجه به روش نرمسازی آب، معمولا مقداری سختی در آب تصفیه شده باقی میماند. برای جلوگیری از تشکیل رسوبات قلیایی خاکی در دیگهای بخار با فشار psi۲۰۰۰، فسفات اضافه کرده که فسفات در محلول قلیایی، کلسیم و منیزیم را به صورت یک لجن نرم پراکنده رسوب میدهد. با توجه به قلیائیت نمک از نمکهای فسفات مناسب استفاده میشود.

بهترین روش تزریق، تزریق مستقیم محلول به داخل Steam Drum است که توسط یک تلمبه تایمردار یا ظرفی که دارای فشار میباشد، انجام میگیرد. ماده شیمیایی باید نزدیک به لولههای پایین آورنده آب وارد شود. اگر استفاده از سیستم تزریق مستقیم میسر نباشد، میتوان از پلیفسفاتها استفاده کرد. این ترکیبات به سرعت در دیگ بخار به وسیله آب داغ قلیایی هیدرولیز شده و ارتو فسفات میدهند. در صورت استفاده از پلیفسفاتها، قلیائیت آب دیگ بخار کاهش مییابد. در صورتی که دمای خوراک بالا باشد و خطوط انتقال آب طولانی و یا زمان ماند در سیستم پیشگرمکن زیاد باشد، استفاده از پلیفسفاتها امکانپذیر نخواهد بود.

ب- کربنات سدیم

هنگام استفاده از کربنات سدیم، تأکید زیادی میشود تا از تشکیل CaSO4 بدون آب جلوگیری به عمل آید. زیرا در محلول به صورت کریستال در آمده و مستقیما به صورت لایه سخت و چسبیده روی سطح داغ رسوب میکند. علاوه بر سولفات کلسیم، متامنوسیلیکات کلسیم، CaSiO3 و ارتودی سیلیکات منیزیم هیدراته 2H2O، Si2O7، Mg3 نیز در آب دیگ رسوب میکنند. یعنی کریستالها به صورت ذرات مجزا در آب وجود ندارد و هنگام رسوب روی سطح داغ ظاهر میشوند کربنات کلسیم و هیدروکسید منیزیم اغلب در این نوع رسوبات یافت میشوند. اما فقط به عنوان کریستالهای آزادی هستند که به صورت ناخواسته روی بدنه یکی از سه نوع رسوب اصلی بالا تهنشین میگردند. کربنات سدیم در دیگهای بخار با فشار کمتر از psi۲۰۰ برای جلوگیری از تشکیل رسوب به کار میرود. قرار داد.

مراحل تصفیه آب: اصلاحکنندههای آب

برای جلوگیری از رشد رسوبات و تجمع آنها لازم است به آب دیگهای بخار مواد پراکندهکننده رسوب اضافه شود. این مواد پراکندهکننده با ایجاد یک پوشش روی ذرات و تشکیل یک محلول کلوئیدی شفاف، ذرات را به صورت معلق در میآورند که میتوان با زیرآب آنها را از مخازن دیگ بخار خارج نمود. به این رسوبات لجن سیال میگویند. مواد اصلاحکننده قدیمی آب شامل تانینها، لیکنینها، اگتینهای سولفونه و نشاسته هستند. در حال حاضر از پلیاکریلات و پلیمتاکریلات که به نام پلیمرهای طبیعی آلی خوانده میشوند استفاده میگردد.

شلانتها

شلانتهایی که معمولا به کار برده میشوند عبارتند از: نمک تتراسدیم (اتیلندینیتریلو) تترااستیکاسید و نمک تریسدیم اسید نیتریلوتری استیک اسید، اینها به ترتیب به نام EDTA و NTA شناخته میشوند. این مواد با یونها تشکیل کمپلکس پایدار میدهند که ساختمان حلقوی دارند. کلسیم و منیزیم EDTA و NTA، شلونات قابل حل تشکیل میدهند که به صورت محلول در محیط باقی میماند و محلول بودن این مواد آنها را برای تمیز کردن دیگهای بخار مفید میسازد. اما باید مقدار آنها به دقت انتخاب شود چون اگر میزان شلانت زیاد باشد، در حضور اکسیژن باعث خوردگی شدید میشود. شلانتهایی که برای اصلاح آب به کار برده میشود شامل مواد پراکنده و ضد کف است.

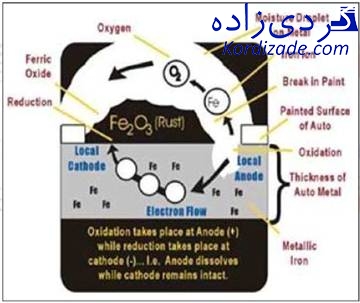

جلوگیری از خوردگی دیگهای بخار

در اکثر روشهای جلوگیری از خوردگی، اساس محافظت از فلز دیگ بخار، بر تشکیل و باقی ماندن یک لایه فیلم محافظ نازک بر روی سطح فلز استوار است. این فیلم محافظ در دیگهای بخار، مگنیت تشکیلشده از واکنش آهن با آب در واکنش زیر است.

![]() مهمترین محصول خوردگی در دماهای مختلف دیگهای بخار، مگنیت است. مگنیت مانعی است با ضخامت و تخلخل مناسب که سرعت اکسایش فلز را به بدون اختلال در انتقال حرارت کم میکند. مگنیت بهتر است متراکم باشد تا متخلخل، تا از محبوس شدن آب دیگ بخار و متراکم شدن آن زیر لایههای رسوب خودداری میشود. ضخامت Fe3O4 در دیگهای بخار به حدی میرسد که به آن ضخامت بحرانی میگویند، تا حدی که متخلخل میشود و در اثر مقاومت فیلم در مقابل مهاجرت اتمهای آهن، سرعت خوردگی ثابت میگردد. این فیلم در محدوده 11-12 =pH پایدارتر است و به همین دلیل دیگهای بخار با آبهایی که حلالیت قلیایی دارند، کار میکنند. روشهای زیر به این منظور به کار میرود:

مهمترین محصول خوردگی در دماهای مختلف دیگهای بخار، مگنیت است. مگنیت مانعی است با ضخامت و تخلخل مناسب که سرعت اکسایش فلز را به بدون اختلال در انتقال حرارت کم میکند. مگنیت بهتر است متراکم باشد تا متخلخل، تا از محبوس شدن آب دیگ بخار و متراکم شدن آن زیر لایههای رسوب خودداری میشود. ضخامت Fe3O4 در دیگهای بخار به حدی میرسد که به آن ضخامت بحرانی میگویند، تا حدی که متخلخل میشود و در اثر مقاومت فیلم در مقابل مهاجرت اتمهای آهن، سرعت خوردگی ثابت میگردد. این فیلم در محدوده 11-12 =pH پایدارتر است و به همین دلیل دیگهای بخار با آبهایی که حلالیت قلیایی دارند، کار میکنند. روشهای زیر به این منظور به کار میرود:

الف- کنترل قلیائیت: تعیین میزان انواع قلیائیت با استفاده از محلول استاندارد اسید به روش نیتراسیون، یکی از روشهای کنترل دیگهای بخار است. با اندازهگیری قلیائیت فنلفتالئین و متيلاورانژ، میتوان غلظت تقریبی هیدروکسید، کربنات و بیکربنات را در آبها تعیین نمود. این مقادیر در کنترل خوردگی و جلوگیری از تشکیل رسوب دیگهای بخار اهمیت دارند.

ب- حذفکنندههای اکسیژن: وجود اکسیژن در مخازن بخار باعث خوردگی به صورت حفرهای میشود. بنابراین برای حذف اکسیژن در آب باید دقت کرد. هوازدایی تحت خلاء که به صورت سرد عمل میکنند، میزان اکسیژن را به مقدار (ppm۴/۱ – ۴/۰) کاهش میدهند. آثار خوردگی مقدار بسیار کم اکسیژن روی Steam drum ناچیز و قابل صرف نظر کردن است. اگر بیش از اندازه از هوازدا برای حذف اکسیژن استفاده شود، اغلب آب با غلظت اکسیژن بالاتر تولید میکند. به هر حال بایستی غلظت اضافی از مواد حذفکننده اکسیژن، مثل سولفید با هیدازین در آب خوراک و آب دیگ بخار موجود باشد تا به عنوان حذفکننده اکسیژن عمل کنند. باید مواد کاهشدهنده اکسیژن، قبل از سیستم پیشگرمکن اضافه شود. استفاده از هر یک از هوازداها دارای محاسن و معایبی میباشد، به صورت خلاصه به آنها اشاره میکنیم:

شکل (۶):شماتیک واکنش خوردگی

شکل (۶):شماتیک واکنش خوردگی

* سولفید سدیم

محاسن

1- سولفیت سدیم حاوی کاتالیست سریعا وارد واکنش میشود.

2- سادگی تعیین میزان باقیمانده

3- حمل و نقل بدون خطر

معایب

1- افزایش جامدات حل شده در آب دیگهای بخار

2- بالا بودن نسبی وزن اکیوالان

3- تجزیه به گازهای اسیدی در دماهای بالا

* هیدرازین

محاسن

1- کم بودن وزن اکیوالان

2- عدم افزایش جامدات حل شده

معایب

1- تولید بخارات سمی

2- ایجاد ضایعات پوستی و تاول در صورت تماس با آن

3- تجزیه اضافی آن به آمونیاک

4- واکنش کند با اکسیژن زیر دمای °F۳۵۰

5- اشتعال به دلیل غلیظ بودن آنها

جلوگیری از خوردگی تنشی

خوردگی تنشی هنگامی رخ میدهد که فضای بین دانهای در فولاد با اکسیدها پر میشود و اگر فولاد یا فلز بیش از محدوده مقاومت کششی آن تحت تنش باشد، این شکست اتفاق میافتد. دو نوع روش شیمیایی برای جلوگیری از این عمل مورد استفاده قرار میگیرد:

الف- استفاده از بازدارندههای خاص برای کنترل شکستگی بین دانهها که در آن افزودن مواد شیمیایی بازدارنده مانند نیترات سدیم به آب دیگ بخار، از شکستگی ناشی از قلیا جلوگیری میشود.

ب- استفاده از روش فسفات pH هماهنگ برای کنترل قلیائیت

به منظور جلوگیری از ایجاد پدیده شکستگی، باید یون هیدروکسیل آزاد وجود داشته باشد. محلولهای تریسدیم فسفات در اثر هیدرولیز، قلیائیت کافی برای جلوگیری از خوردگی تولید میکنند، اما باقیمانده هیدروکسید سدیم که در اثر تبخیری آزاد شده را بر جای نمیگذارند. بنابراین برای کنترل قلیائیت، استفاده از روش غلظت فسفات pH هماهنگ توصیه میشود. این روش برای دیگهای بخار کشتیها و نیز برای دیگهای ثابتی که از آب بدون املاح به عنوان آب جبرانی استفاده میکنند مناسب است. از آبهایی که حاوی قلیائیت کربنات زیادی هستند نمیتوان استفاده کرد. زیرا در دیگ بخار، کربنات بعدا به قلیای آزادی تبدیل میشود و مقدار سدیم فسفات مورد نیاز را افزایش میدهد. در عمل، فسفات به داخل Steam Drum تزریق میشود.

استفاده از فسفات دارای مزایا و معایب زیر است:

مزایا

1- جلوگیری از خوردگی تنشی

2- تولید جامدات کمتر

3- خطر کندگی ناشی از خوردگی سود، زیر رسوبها وجود ندارد.

4- عدم حضور قلیا، پدیده کف کردن را تشکیل میدهد.

معایب

1- نیاز به کنترل دقیق مواد شیمیایی داریم.

2- در مواقع حوادث غیر مترقبه، ظرفیت ذخیرهسازی قلیائیت کم است.

3- غلظت سیلیس باید زیر ppm (۴-۳) نگه داشته شود، زیرا برای جلوگیری از تشکیل رسوب سیلیکات و نیز اسیدسیلیسیک در بخار، قلیائیت آزاد وجود ندارد.

جلوگیری از Carry Over و تشکیل رسوب سیلیس

به علت تمایل سیلیکاتها برای تولید رسوب در دیگهای بخار، لازم است غلظت آن در آب خوراک تا حد امکان کاهش یابد. سیلیس موجود در بخار باعث تولید رسوبها با درجات مختلف چسبندگی در لولههای super heaterها و پرههای توربینها میگردد. راندمان توربین حتی با لایهی نازکی از رسوب به شدت کاهش مییابد. پدیده کف کردن مکانیکی سیلیس همیشه اتفاق میافتد. در اثر این کف کردن مقداری سیلیس به داخل بخار منتقل میشود. این مقدار سیلیس در مقایسه با مقدار سیلیسی که در اثر تبخیر وارد بخار میشود ناچیز میباشد. هر چه فشار زیاد شود، میزان سیلیس وارد شده به بخار در اثر تبخیر به صورت لگاریتمی زیاد میشود. در بهسازی، مهمترین مرحله، جلوگیری از فرار سیلیس به داخل بخار است. فراریت سیلیس نسبت مستقیم با غلظت آن در دیگ بخار و فشار کاری در دیگ بخار و نسبت عکس با PH آب دارد.افزایش نمکهای مختلف مثل کلرید سدیم، سولفات سدیم و تریسدیم فسفات به آب دیگ باعث کاهش غلظت سیلیس در بخار میگردد.

بحث و نتیجهگیری مراحل تصفیه آب

آب خالص در طبیعت به دلیل ویژگی حلالیت بالای آن، وجود ندارد و دارای ناخالصیهای گوناگون میباشد. ناخالصی آب را به سه دسته کلی مواد جامد محلول، مواد جامد معلق و کلوئیدی و گازها دستهبندی مینمایند.

الف) مواد غیر محلول و معلق

ذرات ریز و درشت مواد غير محلول و معلق در آب دارای اهمیت بسیاری میباشند. این مواد معلق سبب کدورت آب میشوند. برخی از این ذرات که درشتتر هستند، دارای قابلیت تهنشینی میباشند و با حذف آنها آب شفافتر میگردد. برخی دیگر از این ذرات معلق قابلیت تهنشینی بسیار کمی دارند و برای تهنشینی نیاز به زمان طولانی دارند و یا اینکه به طور کلی غیر قابل تهنشینی هستند. برخی از این مواد معلق عبارتند از:

1- ذرات ریز خاک، سنگ و مواد تشکیلدهنده بستر رودخانهها که در اثر فرسایش زمین ایجاد شدهاند.

2- ذرات ریز زنده (میکروارگانیزمها) مانند باکتریها

3- رنگها و روغنها

4- ذرات خزهها و آلکها

5- سیلیس کلوئیدی، کلوئیدها، سوسپانسیونها و امولسیونها

ذرات جامد معلق در مایع را «سوسپانسیون و مایع معلق در مایع را «امولسيون» میگویند. سوسپانسیون مانند ذرات خاک در آب و امولسیون مانند چربی در شیر. این ذرات دارای ویژگیهای زیر میباشند:

– کمکم در سطح حلال و یا ته ظرف یعنی زیر حلال جمع میشوند.

– از پرده اسمزی عبور نمیکنند و اکثراً از کاغذ صافی هم نمیگذرند.

– نفوذ در آنها انجام نمیشود (نفوذ به اختلاط خودبهخود دو جسم که در مجاورت یکدیگر قرار دارند، میگویند).

– این ذرات با چشم دیده نمیشوند ولی با میکروسکوپهای معمولی قابل مشاهده میباشند.

محلولهای حقیقی مانند محلول نمک در آب یا محلول شکر در آب، دارای ویژگیهای زیر میباشند:

1- نه در سطح حلال و نه در زیر حلال جمع میشوند.

2- از هر نوع کاغذ صافی عبور میکنند.

3- از پردههای اسمزی عبور میکنند.

4- نفوذ در آنها انجام میگیرد.

ب) مواد جامد محلول

دستهای از ناخالصیهای تشکیلدهنده آب، موادی هستند که به صورت محلول میباشند. به طور کلی همه مواد در آب حل میشوند ولی میزان حلالیت آنها متناسب است. انحلال در آب به سه صورت مولکولی، یونی و قطبی میباشد. مواد جامد در محلول به دو گروه مواد یونی و مواد غیر یونی تقسیم میشوند. معمولا نمکهای محلول در آب به صورت کاتیونها و یا آنیونها هستند. کاتیونها مثل کلسيم، منیزیم، آهن، منگنز، سدیم و … آنیونها مثل بیکربنات، کربنات، سولفات، هیدروکسید، کلراید و … میباشند. مزه شور آب ناشی از غلظت یون کلر میباشد که این شوری بستگی به ترکیبات شیمیایی آب دارد. تلخی آب به خاطر وجود نمکهای منیزیم میباشد. مزه گس مربوط به آهن و آلومینیوم محلول در آب است. آبهایی که ترش هستند PH کمتر از ۳ دارند.

ج) گازها

این مواد با مقادیر مختلف در آبها حل میشوند. مقدار گاز حل شده به فشار گاز و نوع آن از یک سو و از سوی دیگر به دمای آب، مواد موجود در آن و PH آب بستگی دارد. این گازها شامل اکسیژن، دیاکسید کربن، نیتروژن، سولفید هیدروژن، آمونیاک و کلرومتان میباشد. هر چه دمای آب بیشتر باشد، حلالیت گازها در آب کمتر میشود و هر چه فشار جزئی گاز در تماس با آب بیشتر باشد، حلالیت آن گاز در آب بیشتر میگردد.

عامل دیگری که بر روی مقدار گاز موجود در آب تأثیر میگذارد، باکتریها هستند. باکتریهای هوازی با مصرف اکسیژن محلول در آب، باعث کاهش اکسیژن میشوند ولی باکتریهای غیر هوازی با مصرف بعضی از ناخالصیهای موجود در آب باعث تولید گاز متان، آمونیاک و یا سولفید هیدروژن میگردند. از اینرو وجود چنین گازهایی میتواند نشانه آلودگی آب به فاضلابهای صنایع شیمیایی و یا مواد آلی در حال فساد باشد.