سرفصل های مهم این مقاله:

یکی از اهداف بسیار مهم در بکارگیری فن آوری مراقبت وضعيت (CM)، شناسایی و کنترل عوامل ریشهای فرسایش غیرعادی سیستمهای مکانیکی میباشد. براساس تحقیقات به عمل آمده، آلودگی روانکارها، یکی از عوامل مهم فرسایش و خرابی تجهیزات در ایران و جهان میباشد. به همین دلیل، در برنامههای CM، ارزیابی و کنترل آلودگیهای روانکارها از مهمترین فاکتورهای کنترل تلقی میشود.

هر چند وجود روانکار برای آن دسته از تجهیزات مکانیکی که دارای سیستم روانکاری هستند حیاتی است، ولی حضور روانکار آلوده و یا فاقد کیفیت خود عامل ایجاد و تشدید انواع فرسایشها در سیستم مکانیکی میباشد. وجود ذرات جامد آلاینده در روانکارها، صرفنظر از نوع و منبع آنها، یکی از انواع متداول آلودگیهای روانکارها میباشد که باعث فرسایش قطعات داخلی سیستمهای مکانیکی، به ویژه قطعات متحرک میشود. به همین دلیل، امروزه آلودگی روانکارها به ذرات جامد معلق، به عنوان یکی از منابع اصلی فرسایش سیستمهای مکانیکی شناخته میشود.

از آنجایی که در سیستم روانکاری سیستمهای مکانیکی، روغن در همه نقاط داخلی دستگاه جریان دارد، ذرات جامد آلاینده همراه با سیال به قطعات مسیر حرکت آسیب میرساند. به ویژه در ارتباط با قطعات ظریف و حساس متحرک نظير ياتاقانها، شیرهای هیدرولیک، اسپولها و غیره، این پدیده از اهمیت بیشتری برخوردار است. به همین دلیل کنترل روانکارها از نظر کیفیت و میزان آلودگی، برای حفظ و سلامت تجهیزات پسیار حایز اهمیت میباشد. هر چند حفظ و پاکیزگی روانکارها به طور کامل بسیار مشکل و شاید غیرممکن باشد، ولی بهبود سطح تمیزی آنها براساس استانداردها و متناسب با نوع و میزان حساسیت تجهیزات مختلف مکانیکی و توصیههای سازندگان آنها، دور از دسترس و غیر ممکن نمیباشد.

جامعه صنعتی جهان در برخورد با این معضل مشترک، شاخصها و استانداردهای خاصی را ارایه نموده و به منظور ارزیابی و کنترل آلودگیها، تکنیکهای مختلفی را معرفی و توصیه مینماید تا از این طریق از خسارتهای گسترده آلودگیهای روانکارها پیشگیری و احتراز شود. استانداردهای NAS1638 و ISO4406 از جمله آزمایشها و روشهای کنترل سطح تمیزی روانکارها میباشد که در این ارتباط تعريف و معرفی شدهاند.

آلودگی های روانکارها و سطح تمیزی روغن نو

صرفنظر از آلودگیهای روانکارها به مواد شیمیایی و سیالات نظير: آب، سوخت و غیره، در صنایع مختلف آلودگی تجهیزات مکانیکی به ذرات جامد بستگی به چگونگی عواملی نظیر موارد زیر خواهد داشت:

– نوع و دقت طراحی

– شرایط و محیط کاری

– کیفیت نگهداری و غیره

به طور کلی وجود ذرات آلاینده در سیستمهای مکانیکی میتواند از دو منبع داخل و یا خارج دستگاه باشد. نفوذ ذرات آلاینده جامد به داخل سیستمهای مکانیکی عمدتا مربوط به مرحله کار دستگاه میباشد. با این حال روانکارهای نو و آلوده به ذرات معلق جامد به عنوان یکی از منابع مبتلا به ورود آلودگی به داخل همه تجهیزات مکانیکی شناخته میشود.

در بسیاری از موارد، روانکارها قبل اینکه مورد استفاده قرار گیرند، از طرق مختلفی دچار آلودگی میشوند نظیر: مرحله تولید، حمل و نقل یا نگهداری و غیره. به این ترتیب آلودگی همراه با روغن نو وارد سیستم مکانیکی میشود. ذرات آلاینده در روغنهای نو متناسب با مقدار، جنس، نوع و اندازه، میتواند منجر به آثار فرسایشی در سیستمهای مکانیکی گردد. به طور کلی میتوان گفت که آلودگیهای روغنهای نو، بالقوه همان آثار تخریبی و فرسایشی ذرات جامد معلق در روغنهای کارکرده یعنی فرسایش تراشهای (Abrasive Wear) را خواهد داشت. به همین دلیل در بسیاری از سیستمهای حساس مکانیکی، توصیه میشود پس از تعویض روغن، به دستگاه مدتی فرصت داده شود تا بدون بار (Idle)، کار کرده و بتواند روغن نو را به کمک سیستم فیلتر خود تصفیه نماید.

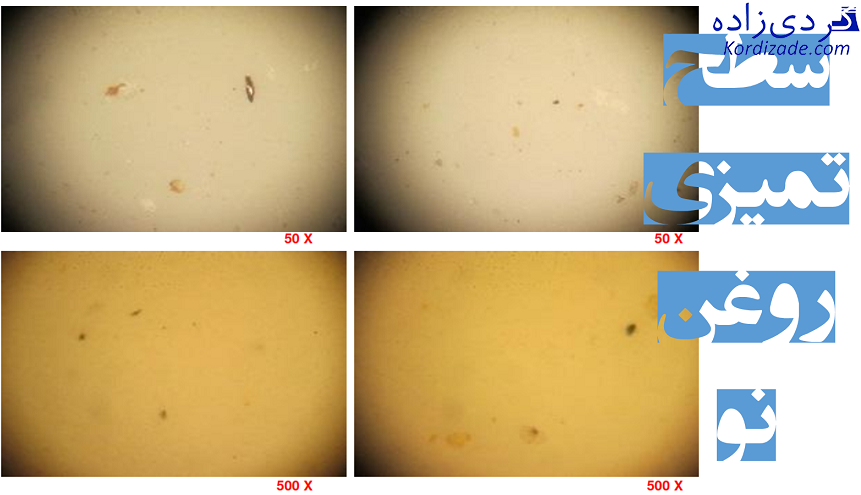

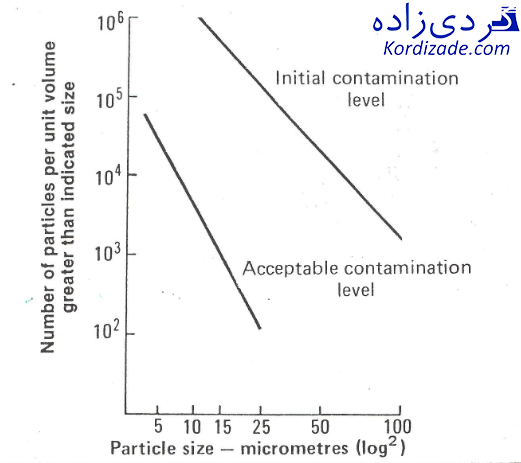

در همین ارتباط، نمودار شماره (۱)، تراکم ذرات آلاينده نمونه روغن نو، بلافاصله پس از ریختن روغن به دستگاه و قبل از کار را با تراکم ذرات نمونه همان روغن پس از مدتی از کار دستگاه مقایسه نموده است. همان طوری که ملاحظه میشود تعداد و اندازه ذرات موجود در نمونه روغن نو در ابتدای استفاده در یک سیستم هیدرولیک به میزان قابل توجهی بیش از تعداد ذرات در همان روغن پس از مدتی کار دستگاه میباشد. به عبارت دیگر، روغن نو پس از مدتی کار در دستگاه، توسط سیستم فیلتر موجود در آن دستگاه به سطح تمیزی بالاتری رسیده است.

شکل شماره (۱)

شکل شماره (۱)

مکانیزم فرسایش تراشهای (Abrasive)

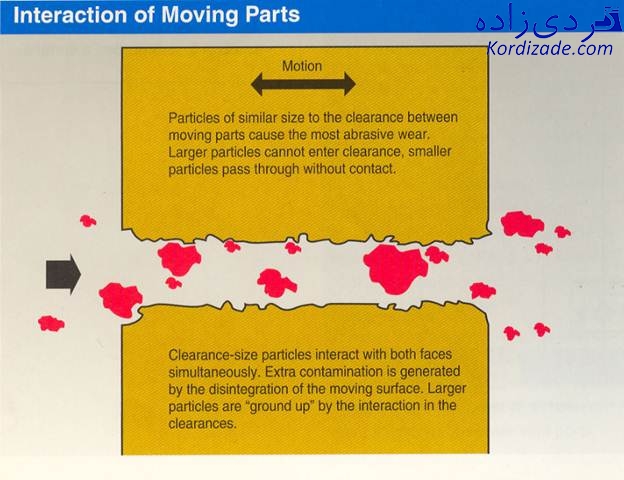

براساس گزارشهای تحقیقاتی و مقالات علمی، فرسایش تراشهای (Abrasive wear)، به عنوان یکی از رایجترین مکانیزمهای فرسایشی مبتلا به سیستمهای مکانیکی، تقریبا در همه صنعت جهان شناخته میشود. فرسایش تراشهای، چه از نوع دوعضوی و چه سه عضوی، خسارت و ضایعات فراوانی را در سیستمهای متحرک مکانیکی ایجاد مینماید. فرسایش تراشهای سه عضوی که در اثر حضور ذرات و آلایندههای جامد معلق در روانکارها بوجود میآید، باعث فرسایش جدی قطعات متحرک ماشین میشود تصویر (۲) به طور شماتیک چگونگی این پدیده را نشان میدهد.

شکل (2). مکانیزم فرسایش تراشهای (Abrasive)

شکل (2). مکانیزم فرسایش تراشهای (Abrasive)

امروزه با پیشرفت تکنولوژی، تجهیزات مکانیکی دارای طراحیهای دقیقتر بوده و قطعات ماشینآلات در مقایسه با نسل قبل دارای تلورانسهای ظریف و محدودتری میباشند و به همین دلیل از قدرت، کارایی و راندمان نسبی بالاتری برخوردار هستند. از طرف دیگر، ظرافت قطعات متحرک، حساسیت و آسیبپذیری بیشتری را در برخورد با پدیده آلودگی روانکارها از خود نشان میدهند. به ویژه خراش و فرسایش ناشی از مکانیزم فرسایش تراشهای سه عضوی، باعث افت فاکتورهایی نظیر فشار سیالات، قدرت و راندمان سیستمهای مکانیکی میشود. خراشها و فرسایش ایجاد شده در سطح قطعاتی که وظیفه حفظ فشار سیالات ناقل قدرت و یا روانکاری را دارد، عامل این پدیده میباشد.

ذرات جامد معلق در روغن علاوه بر ایجاد فرسایش تراشهای میتواند در تشکیل فیلم روغن بین قطعات نیز اختلال ایجاد نماید. همچنین ذرات آلاینده، میتواند باعث گرفتگی سیستمهای فیلتر و مسیرهای حرکت روغن شود. گذرگاهها و قطعات ظریف و حساس شیرها و سیستمهای کنترل در اثر برخورد و سایش ذرات جامد آلودگی، آسیب جدی خواهند دید. ذرات فرسایشی حاصل از فرآیند فرسایش تراشهای نیز خود به طور مضاعفی باعث کاهش سطح تمیزی روانکار و تشديد فرسایش خواهد شد.

خسارت ناشی از آلودگی روانکارها

گزارشهای علمی و تحقیقاتی زیادی در مورد نقش و اهمیت آلودگی روانکارها در فرسایش و خسارات به سیستمهای مکانیکی ارایه شده است. براساس گزارش کاترپیلار، کثیفی و آلودگی روغن علت درجه یک خرابیهای سیستم هیدرولیک میباشد. مجله طراحی ماشین (Machine Design) اظهار نموده است که تنها ۱۰٪ رولر بيرينگها به حد خستگی میرسند، زیرا در ۹۰% موارد به دلیل آلودگی روغن دچار عيوب زودرس میشوند. شرکت Vickers، تولیدکننده معتبر پمپها و سیستمهای دقیق مکانیکی، طی گزارشی اظهار نموده است که ۹۰٪ از خرابیها ناشی از آلودگیها و ذرات ساینده میباشد. شرکت Rolls Royce گزارش نموده است که در ۷۰% خرابیهای پیشبینی نشده موتورهای آن شرکت، آلودگی نقش موثر داشته است.

در ایران نیز، طی مطالعهای که توسط واحد تحقیقات یک آزمایشگاه روغن روی بیش از ۱۰۰۰۰۰ نمونه روغن از ماشین آلات مختلف صنایع در اقصی نقاط کشور انجام شد، مشخص گردید که به طور کلی در حدود ۸۰٪ موارد، آلودگی روغن در فرسایشهای غیرعادی تجهیزات نقش موثر داشته است.

روش تحقیق بررسی سطح تمیزی روغن نو

هر روزه تعداد زیادی نمونههای روغن نو (New Oil) و کارکرده (Used Oil)، جهت آنالیزهای مختلف و ارزیابی، از صنایع مختلف کشور به این آزمایشگاه روغن ارسال میگردد. همچنین از طرف موسسه استاندارد، نمونههای روغنهای نو جهت کنترل کیفیت از سراسر کشور به این آزمایشگاه ارسال میشود. گزارشها و مشاهدات پراکنده، نشان دهنده بالا بودن سطح آلودگی روانکارهای نو بوده است. به این دلیل ایده بررسی دقیقتر وضعیت آلودگی روغنهای نو، در قالب پروژه حاضر مطرح گردید.

در این تحقیق، علاوه بر مشاهدات و بررسی نتایج آزمایش نمونه روغنهای نو، تعدادی از نمونههای مختلف روغن نو: موتور، هیدرولیک و توربین با هدف ارزیابی دقیقتر سطح تمیزی، به طور اتفاقی (Random)، از میان نمونههای رسیده، انتخاب گردید. علاوه بر آن تعدادی نمونه روغن نو هیدرولیک و توربین نیز مستقیما از توزیعکنندگان آنها خریداری و تهیه شد. به این ترتیب، نمونههای انتخابی از منابع کاملا متنوعی تهیه و مورد آزمایش قرار گرفتند. جهت ارزیابی سطح تمیزی نمونهها و شناسایی ذرات و عناصر موجود در آنها، از آزمایشهای تخصصی زیر استفاه شد:

– آنالیز عنصری (Elemental Analysis)

(Particle Density) PD –

(Particle Analyser) PA –

(Particle Counting) PC –

(Analytical Ferrography) AF –

در برخی نمونهها، به دلیل ناکافی بودن حجم نمونه، امکان انجام همه آزمایشها وجود نداشته است.

انجام آزمایش ها و تعیین سطح تمیزی روغن نو

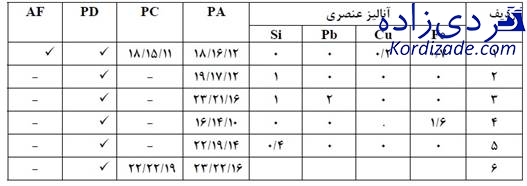

کلیه نمونه های انتخابی ابتدا با روش آنالیز عنصری مورد آزمایش قرار گرفتند که نتایج حاصله در جداول (۱، ۲ و ۳) خلاصه شده است.

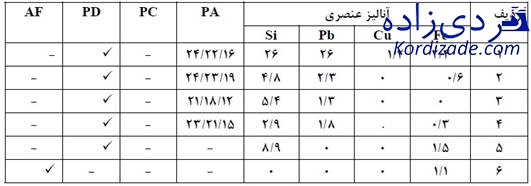

جدول (۱)، نتایج نمونه های روغن هیدرولیک

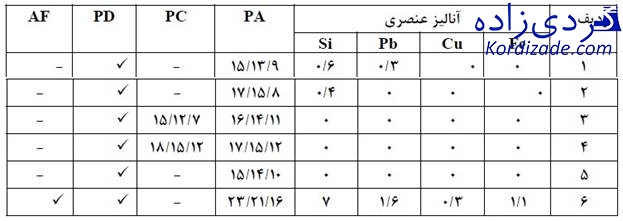

جدول (۲)، نتایج نمونه های روغن موتور

جدول (۳)، نتایج نمونه های روغن توربین

به منظور ارزیابی سطح تمیزی کلیه نمونههای انتخابی، از تکنیک (PA) نیز که یکی از پیشرفتهترین آزمایشها در این زمینه است استفاده گردید. از طریق این آزمایش امکان شمارش ذرات معلق در نمونه و شناسایی شکل و تا حدی نوع آنها وجود دارد. همچنین به منظور بررسی دقیقتر نتایج، کلیه نمونهها به کمک آزمایش PD مورد ارزیابی قرار گرفت.

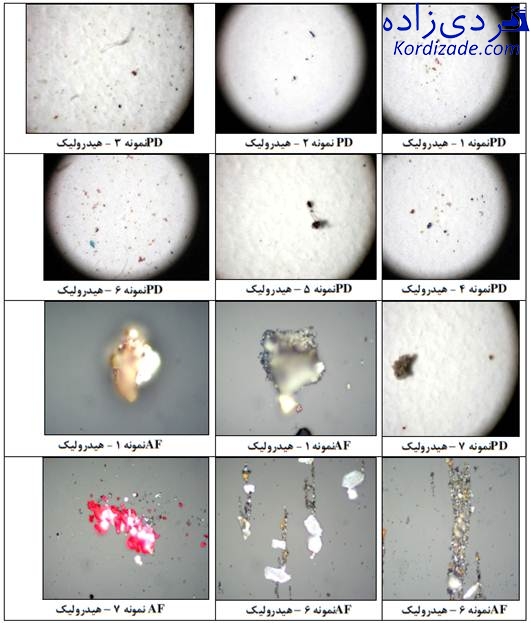

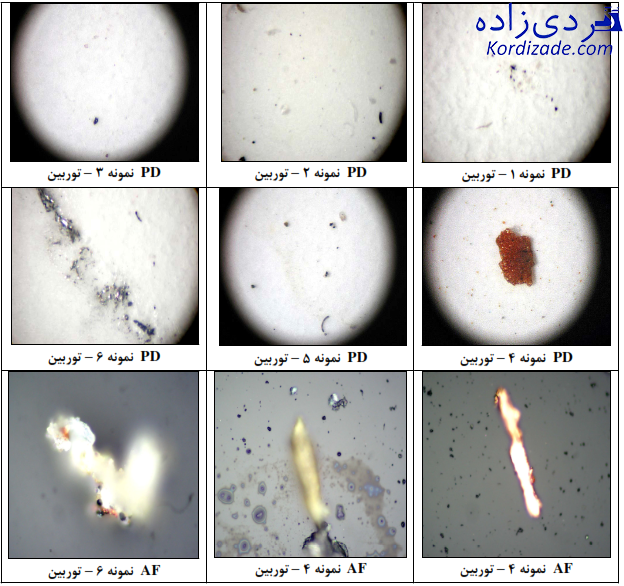

همان طوری که در گزارش آزمایش نمونهها ملاحظه میشود (تصاویر ۳، ۴ و ۵)، ذرات آلاينده معلق در نمونهها از نظر اندازه، شکل و جنس بسیار متنوع میباشند.

شکل (3). تصاویر ذرات نمونه های هیدرولیک

شکل (3). تصاویر ذرات نمونه های هیدرولیک

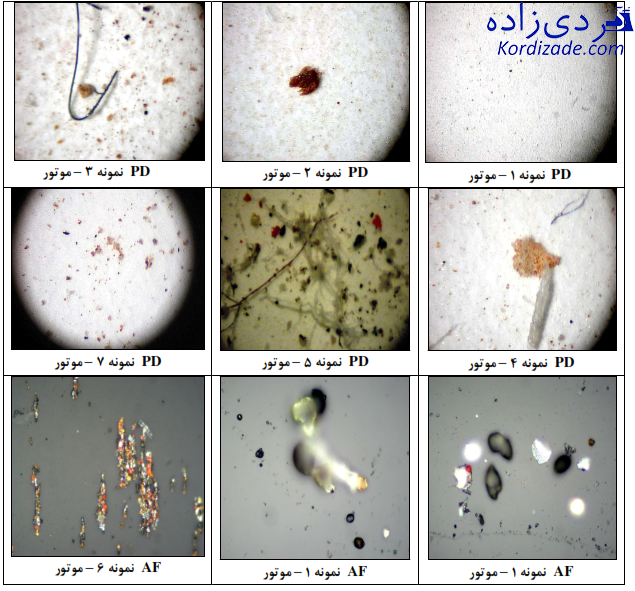

شکل (4). تصاویر ذرات نمونه های موتور

شکل (4). تصاویر ذرات نمونه های موتور

شکل (5). تصاویر ذرات نمونه های توربین

شکل (5). تصاویر ذرات نمونه های توربین

نتایج آزمایش PA نیز به صورت کد استاندارد مربوطه در جداول فوق الذكر خلاصه شده است. همانطوری که در این جدول ملاحظه میشود

علاوه بر آزمایش PA برای تعدادی از نمونهها که دارای حجم کافی روغن بودند، آزمایش شمارش ذرات (PC)Particle Counting نیز انجام گردید تا نتایج حاصل از تست PA مورد ارزیابی مجدد قرار گیرد. نتایج دو آزمایش در حد خوبی هماهنگ بودند، جداول فوق الذکر.

بررسی ذرات آلاینده و سطح تمیزی روغن نو

نتایج آزمایش آنالیز عنصری برای اکثریت نمونهها، حضور ذرات آلاينده قابل توجهی را در روغنهای نو نشان داده است. همانطوری که در جداول شمارههای (۱، ۲ و ۳) ملاحظه میشود، در برخی از نمونههای روغن موتور، سطح آلودگی سیلیس، معمولا ناشی از حضور گرد و غبار، بالا است. در حالی که حضور عنصر سیلیسیم در نمونههای روغنهای توربین و هیدرولیک پایین است، نتایج آزمایش آنالیز عنصری حضور قابل توجه دیگر عناصر فلزی نیز را نشان نداده است.

نتایج آزمایش PA برای نمونههای روغن هیدرولیک نو، نشان دهنده بالا بودن تعداد ذرات جامد آلاینده و پایین بودن سطح تمیزی اکثریت نمونهها میباشد، به ویژه نمونههای شماره ۳، ۵ و ۶، به ترتیب با کدهای استاندارد 16/21/23، 14/19/22 و 16/22/23. این در حالی است که براساس گزارش کاربران و تولید کنندگان تجهیزات، برای روغن کارکرده سیستمهای هیدرولیک حساس دارای فشار بالا، محدوده کدهای استاندارد: 10/13/15 تا 15/18/20 قابل قبول میباشد.

همانطوری که در تصاویر شکل (۲) ملاحظه میشود، برای روغنهای موتور، آلودگی نمونهها به مراتب بالاتر است جدول (۲). البته میزان حساسیت روغن موتور به سطح تمیزی کمتر از سیستمهای حساس توربين و هیدرولیک میباشد.

با این حال همان طوری که نتایج آزمایشهای PD و AF نشان میدهد، شکلهای شماره ۳، ۴ و ۵، اکثریت نمونههای آزمایش شده، دارای ذرات معلق مختلف در اندازه شکلهای مختلف و بعضا بزرگی هستند. غالب ذرات جامد معلق در نمونههای انتخابی از نوع ذرات غير فلزی، فیبرها، الياف و ذرات پلیمری میباشد. همچنین ذرات فلزی مختلف شامل آهن، مس، بابیت و اکسیدهای فلزی و غیره نیز در اکثر نمونهها با تراکمهای مختلف دیده میشود. آزمایش AF به طور مشهودتری حضور برخی ذرات فلزی را در نمونهها نشان میدهد.

ذرات معلق فلزی موجود در برخی نمونهها، میتواند ناشی از بقایای ذرات فلزی جداره لولهها، ظروف روغن و یا ذرات به جا مانده از فرآیند جوش باشد. همچنین اکسیدهای فلزی میتواند مربوط به زنگ زدگی جدارهای فلزی، در حمل و نقل و یا ظروف و مخازن باشد. شاید قابل توجه باشد که نمونه شماره ۵ موتور، متعلق به یک نوع روغن موتور وارداتی بوده و نمونه از ظرف فلزی یک لیتری کاملا بستهبندی شده انتخاب شده است. همچنین نمونه شماره ۶ موتور با نام یکی از تولیدکنندگان معتبر روغن موتور داخلی توزیع شده است. پس از بررسی مشخص شد این روغن به طور تقلبی از روغنهای بازیافتی فاقد کیفیت تهیه، بستهبندی و به نام شرکت معتبر توزیع شده است. همانطوری که ملاحظه میشود این روغن مملو از ذرات جامد فلزی و غیر فلزی بوده است.

سطح تمیزی روغنهای توربین در مجموع بهتر از نمونههای روغن هیدرولیک و موتور میباشد. با این حال همان طوری که ملاحظه میشود، در برخی نمونهها، سطح تمیزی نمونههای توربین نیز رضایت بخش نمیباشد. در این ارتباط به نمونههای شماره ۲، ۴ و ۶ میتوان اشاره نمود.

از بررسی نتایج آزمایشها میتوان ملاحظه نمود که سطح تمیزی روغنهای آزمایش شده وابستگی زیادی به نوع روغنها و تولیدکننده داشته است. به عبارت دیگر، سطح آلودگی روغنهای موتور به میزان قابل توجهی بالاتر از نمونههای هیدرولیک و توربین بوده است. همچنین، سطح تمیزی نمونه روغن برخی از تولیدکنندگان از نمونههای مشابه بالاتر میباشد.

نتیجه

انجام این تحقیق که برای نخستین بار در کشور صورت گرفت، آگاهی مفیدی را در مورد وضعیت تمیزی روانکارهای نو ارایه مینماید. استفاده از تکنیکهای CM در جهت کنترل و حصول اطمینان از سطح تمیزی روانکارهای مصرفی، قبل از استفاه ضروری به نظر میرسد. اکثریت نمونههای کنترل شده، به نوعی دچار آلودگیهای مختلف بوده و از سطح تمیزی مورد انتظار یک روانکار نو برخوردار نبودهاند. به همین دلیل در سیستمهای حساس، در ابتدای استفاده از روغنهای نو، بایستی احتیاط و تمهیدات لازم جهت اجتناب از آسیب ناشی از آلودگی روغن به عمل آید.

هر چند نتایج نمونههایی را که در این کار تحقیقی مورد آزمایش و ارزیابی قرار گرفته است را نمیتوان به عنوان نماینده کاملی از جامعه آماری هدف در نظر گرفت، با این حال از نتایج مجموع نمونههای آزمایش شده، میتوان وضعیت کلی روغنهای مختلف در بازار مصرف را از نظر سطح تمیزی ارزیابی نمود. باتوجه به تنوع منابع تهیه نمونهها، میتوان نتایج بدست آمده را در حد قابل قبولی به سطح کل صنعت تعمیم داد. صرفنظر از آثار فرآیند حمل و نقل و جابجاییها، سطح تمیزی روغنها بسته به نوع آنها متفاوت میباشد. همچنین سطح تمیزی روغنها تا حد زیادی وابسته به دقتهای فرآیند تولید میباشد. به تولید کنندگان روغن اطلاع رسانی بیشتری در مورد تبعات پایین بودن سطح تمیزی محصولات انجام شود تا در فرآیند تولید، تمهیدات لازم برای کنترل و حفظ تمیزی محصول به عمل آید.