سرفصل های مهم این مقاله:

با شروع مشکلات وارنیش آزمایشگاههای مختلف برای تشخیص وارنیش روغن دست به کار شدند. به عنوان مثال آزمایشگاه exonmobil با استفاده سانتریفیوژ کردن نمونۀ روغن (Ultra Centrifuge Rating) وضعیت وارنیش را ارزیابی میکند. آزمایشگاه singnum مبتکر QSA(Quantitave Spectrophotometric Analysis) بود که با تلفیقی از روش طیفسنجی رنگ و اندازهگیری دانسیته، پتانسیل تشکیل وارنیش در روغن را مشخص میکند. طیف سنجی مادون قرمز (FTIRI) نیز روند افزایش در شدت پیک روغن در عددموج cm-1 1630 و cm-1 1741 را به عنوان زنگ خطری برای وقوع وارنیش اعلام میکند.

اما بدون شک جامعترین، دقیقترین و مقرون به صرفهترین روش تشخیص پتانسیل وارنیش روغن آزمایش Membrane Patch Colorimetric (MPC) میباشد.

Membrane Patch Colorimetric (MPC)

در سال 2012 سازمان ASTM استاندارد D7843را منتشر کرد که پتانسیل ایجاد وارنیش در روغن را از طریق آزمایشMPC (رنگ سنجی) مشخص میکند. مراحل انجام آزمایش به قرار زیر است:

1-آماده سازی نمونه روغن

آماده سازی نمونه روغن چهار شبانه روز به طول میانجامد. ابتدا نمونه روغن به کمک آون (Oven) به مدت 24 تا 25 ساعت در دمایی بین C60° تا C65° گرم میشود. سپس نمونه به مدت 72 ساعت در محیطی تاریک و در دمای C15° تا C25° (دمای اتاقroom temperature) نگهداری میشود در طول این 72 ساعت مولکولهای وارنیش محلول در روغن فرصت میابد که به یکدیگر جذبشده و تودههای وارنیش نامحول را تشکیل دهند. اشعه UV در نور خورشید و لامپ فلوئورسنت بر نتایج آزمایش تاثیرگذار است. زیرا اشعه UV سببساز واکنش فوتو-کاتالیتیک در نمونه روغن است. لذا ضمن رعایت این نکته در آزمایشگاه لازم است از ظروف تیره برای نمونهگیری روغن استفاده شود.

2- عبور نمونه روغن از فیلتر 0.45 μm

پس از آمادهسازی نمونه روغن، mL50 روغن با mL50 حلال غیرقطبی ( Non-polar solvent) رقیق میشود به مدت 15 دقیقه مخلوط میگردند. این حلال طبق استاندارد ASTM D7843-18 ماده ای به نامPetroleum spirit IP 40/60 می باشد. سپس محلول حاصل به کمک پمپ مکش با ایجاد خلا در محدوده از فیلتری از جنس سلولز نیترات (nitro-cellulose) با مش μm0.45 عبور داده میشود.

تصویر (1)– فیلتر آزمایشMPC

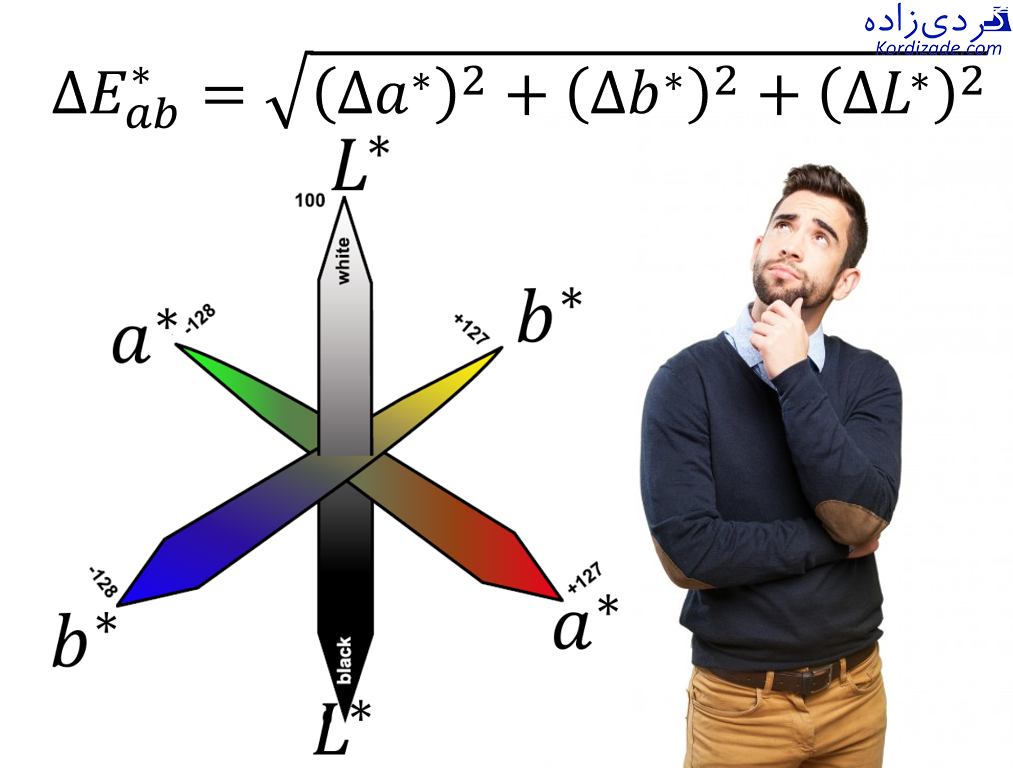

پس از عبور کامل محلول از کاغذ فیلتر، این کاغذ در محیطی تمیز و در مدت حدود سه ساعت کاملا خشک میشود. در نهایت طیف رنگی لکه ایجاد شده روی کاغذ به کمک دستگاه طیفسنج نوری (Spectrophotometer) اندازهگیری میشود و نتیجه آن با ΔE یا عدد پتانسیل تشکیل وارنیش در مقیاس CIE LAB گزارش میگردد. این عدد نماینده طیف رنگهای قرمز، زرد و مشکی روی کاغذ فیلتر است و شاخصی از پتانسیل تشکیل وارنیش روغن میباشد.

تصویر (2)– اثر طیف رنگهای قرمز، زرد و مشکی در مقدار ΔE

سوالات رایج در خصوص مقدار ΔE در آزمایش ASTM D7843-18

رنگ روغن در مقدار ΔE چه اثری دارد؟

همانطور که در فصول قبل اشاره شد رنگ روغن توربین به مرور زمان تیرهتر میشود اما این تغییر رنگ روغن در نتایج این تست تاثیری ندارد و روغنهای تیره در صورتی که حاوی وارنیش نباشند، اثری از خود روی کاغذ باقی نمیگذارند. زیرا فقط ذرات وارنیش نامحلول از کاغذ عبور نمیکنند، تغییر رنگ کاغذ فیلتر را باعث میشوند. به همین علت، در روغن نو مقدار ΔE معمولا عددی کمتر از دو است. اما ذکر این نکته اهمیت دارد که مطابق با نظر استاندارد ASTM D7843-18 این آزمایش برای روغنهای توربین حاوی رنگ (Dyes) مناسب نمیباشد.

محدوده مجاز تغییرات ΔE چقدر است؟

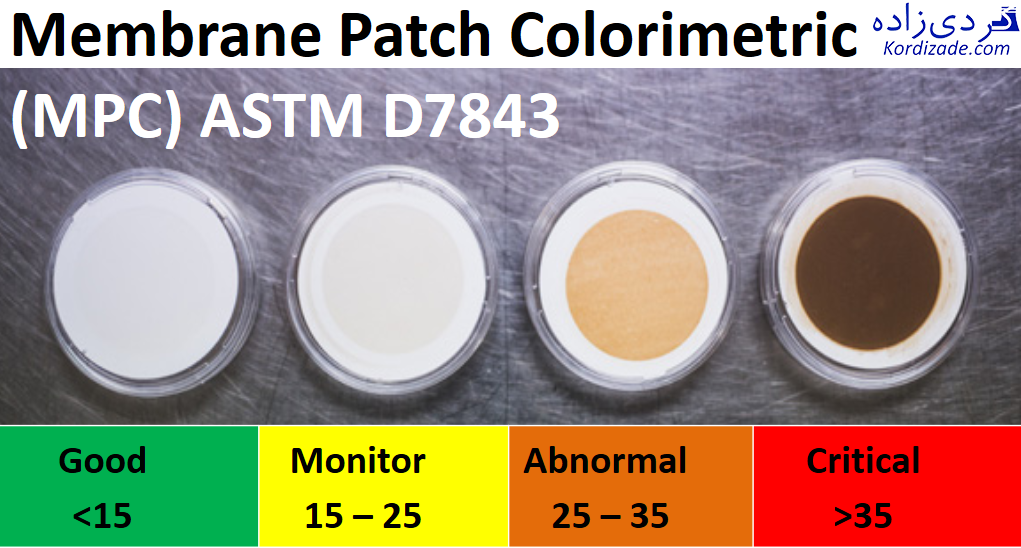

قبل از سال 2020 یکی از مراجع معبر در خصوص حد مجاز نتیجه تست MPC جدول نشان داده شده در تصویر (3) بود

تصویر (3)– Membrane patch colorimetric (MPC)- ASTM D7843

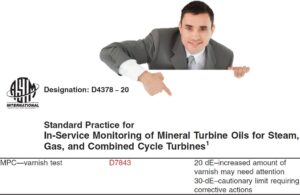

اما وضعیت پتاسیل تولید وارنیش در روغن براساس ویرایش سال 2020 استاندارد 4378 ASTM D در تصویر (4) نشان داده است. در این استاندارد نتیجه تست MPC با مقادیر ΔE بیشتر از 20 را به عنوان نقطه شروع نگرانی کاربران توربین در خصوص وقوع وارنیش اعلام نموده است. شایان ذکر است که این استاندارد مقدار بیشتر از 30 را به عنوان شرایط نیازمند انجام اصلاحی معرفی نموده است.

البته آزمایشگاههای مرجع آنالیز روغن در سطح جهانی نظرات متفاوتی در خصوص حدمجاز مقدار وارنیش اعلام نمودهاند. به عنوان مثال آزمایشگاه TestOil اعلام کرده است: بعضی از سیستمها نتیجه MPC پایینی داشتند اما بازدیدهای انجامشده از بخشهای داخلی سیستم روانکاری، از وقوع رسوبات شدید وارنیش حکایت میکرد. این آزمایشگاه کاهش مقدار ΔE را اینطور توضیح میدهد: اگر نرخ رسوب وارنیش با نرخ تولید وارنیش در روغن برابر شود، نتایج ΔE ثابت میماند و درصورتی که نرخ رسوب وا رنیش از نرخ تولید وارنیش بیشتر شود این مقدار روند کاهشی خواهد داشت. بنابراین کاهش مقدار ΔE به عنوان زنگ خطری برای افزایش نرخ رسوب وارنیش است. این سناریو در نواحی داغ مانند بیرینگها بیشتر اتفاق افتاده است. به عبارت دیگر در یاتاقان رسوب زیادی از وارنیش مشاهده شده اما در بعضی موارد دیده شده که مقدار MPC کمتر از 10 و ثابت باقی مانده است.

شرکت نوریا نیز اعلام میکند: در آزمایش پتانسیل تشکیل وارنیش 7843ASTM D ، تعیین سطحی قابلقبول از وارنیش اندازهگیریشده که بتواند کارکرد بدون مشکل ماشین را تضمین کند، با چالشهای واقعی روبرو میباشد.

لذا باید گفت: تست MPC به طور مستقیم سطح وارنیش سیستم روانکاری را ارزیابی نمیکند بلکه این تست فقط نشاندهنده پتانسیل و ریسک وقوع وارنیش در روغن است. به عبارت دیگر، پایین بودن مقدار ΔE به نبودن رسوب خطرناک وارنیش دلالت نمیکند ولی احتمال وقوع وارنیش را پایین ارزیابی مینماید.

تغییرات نوسانی در نتایج ΔE به چه علت است؟

با فرض انجام شدن تمامی مراحل انجام آزمایش در آزمایشگاه به صورت کاملا استاندارد، نوسان مقدار ΔE در نمونههای متوالی ارسال شده به همان آزمایشگاه میتواند ناشی از دلایل ذیل باشد:

1- افرایش نرخ رسوبگذاری

همانطور که گفته شد، با افرایش نرخ رسوبگذاری، مقدار وارنیش در نمونه روغن کاهش مییابد، در حالی که سطوح تجهیزات شرایط خطرناکی را به لحاظ افزایش رسوب وارنیش تجربه میکنند. لذا کاهش مقدار ΔE تنها به واسطه انجام عملیات وارنیشزدایی و یا سرریز حجم زیادی روغن نو به روغن کارکرده امکانپذیر می باشد به همین علت باید نسبت به کاهشهای ناگهانی ΔE بدون انجام اقدام اصلاحی، ابراز نگرانی نمود.

2- دمای روغن در زمان نمونهگیری

تحقیقات میدانی صورت گرفته در این زمینه نشان میدهد که شدت رسوبگذاری وارنیش با کاهش دمای روغن توربین ارتباط مستقیم داشته و به همین علت دمای نمونهگیری تاثیر زیادی در نوسان نتایج دارد. شایان ذکر است، استاندارد 4378 ASTM در ویرایش سال 2020، ثبت دمای روغن توربین در زمان نمونهگیری را به عنوان یکی از پارامترهای نوشتهشده بر روی ظرف نمونهگیری، اعلام نموده است. این در حالی است که در نسخه های قدیمیتر این استاندارد، به ثبت دمای روغن تاکیدی نشده بود. شایان ذکر است که که مطابق با نظر استاندارد ASTM D7843-18 در زمان نمونهگیری، روغن توربین باید حداقل یک ساعت در دمای کاری باشد.

3- وسایل آزمایش

طبق استاندارد ASTM D7843-18 وسایلی مانند پمپ خلا آزمایشگاه روغن و همچنین فیلتر کاغذی میتوانند اثر مهمی در نتایج تست داشته باشند.

4- بهروز شدن استاندارد 7843 ASTM و تغییرات جزئی در روش آزمایش

بعضی تغییرات جزئی در روش آزمایش میتواند نتایج آزمایش را تغییر دهید. به عنوان مثال در نسخه جدید استاندارد 7843 ASTM فیلتر سلولزی در زمان بیشتری نسبت به نسخههای قبلی شستشو میشود. همین مسئله کاهش مقدار وارنیش روغن در آزمایشهای جدید را به همراه داشته است. بنابراین با هربار تغییر استاندارد 743 ASTMنتایج قبلی را نمیتوان با نتایج نسخه جدید آزمایش مقایسه نمود.

5- حل شدن وارنیش در حلال

حلال غیرقطبی در تست MBC با هدف رقیق کردن روغن و افزایش سرعت عبور نمونه از فیلتر کاغذی استفاده میشود. اما این حلال میتواند بعضی از مولکولهای وارنیش را در خود حل کند و در نتیجه این وارنیشهای حل شده در نتایج تست اثری ندارند و از فیلتر کاغذی عبور میکنند.

6- شکارشدن ذرات در عمق فیلتر

بعضی از مولکولهای وارنیش از سطح فیلتر کاغذی عبور میکنند و در عمق فیلتر شکار میشوند. پرواضح است که دستگاه طیفسنج نوری فقط تغییرات رنگ سطح کاغذ را اندازهگیری میکند و به همین علت، ذرات وارنیش که در عمق فیلتر نفوذکردهاند، در شدت رنگ اندازهگیری اثری ندارند.