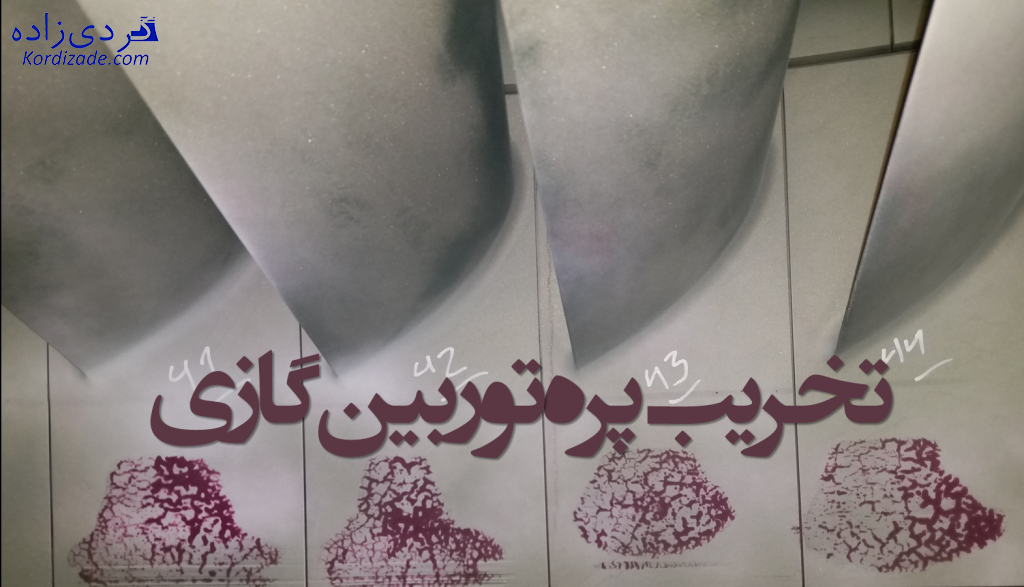

بررسی عوامل تخریب پره توربین گازی نیاز به یک جمعبندی کلی از کلیه تکنیکهای پیشگویی کننده عمر باقیمانده پره توربین میباشد. در این تحقیق مهمترین عوامل تخریب پره توربین گازی مطرح و بررسی گردیدهاند. سپس با استفاده از این اطلاعات تکنیکهای تعیین کننده وضعیت متالوژیکی اجزای توربین گازی و عمر باقیمانده آنها برسی و مقایسه شدهاند. تکنیکهای مطرح شده کلی بوده و برای تمامی توربینهای گازی استفاده میگردند. گرچه آنالیزهای مطرح شده در این مقاله به پره های متحرک مرحله اول کمپرسور توربین گازی رستون که بلافاصله بعد از محفظه احتراق قرار گرفته، مربوط میباشد.

پره توربین گازی

در این مقاله تیغههای متحرک تیغه توربین گازی رستون (Ruston TA 1750) (شکل(۱)) مورد بررسی قرار گرفته است. این توربین از محفظه احتراق، کمپرسور و توربین مولد نیرو تشکیل شده است. کمپرسور توربین رستون از نوع محوری بوده و دارای دو ردیف تیغه متحرک فاقد پوشش میباشد. هر ردیف شامل ۸۳ عدد تیغه بوده و فضای بین دو ردیف تیغه متحرک، قطعاتی به نام حايل (interface) قرار دارد که از جنس سوپر آلیاژ Nimonic 80 A میباشند. تیغههای توربین گازی رستون از تیغههای استاتور و تیغههای متحرک تشکیل میگردد.

شکل (۱) تیغههای توربین گازی رستون

شکل (۱) تیغههای توربین گازی رستون

تیغههای متحرک توربین گازی رستون از جنس سوپر آلیاژ ریختگی IN 738 LC میباشد. IN 738 LC یک ماده پلی کریستال است که به طور گستردهای در ساخت توربینهای گازی و تیغههای توربین استفاده میشود. از خصوصیات این ماده تحمل و استقامت آن در دماهای بالا است. در طراحی تیغههای متحرک عوامل ارتعاشی، خوردگی و ترک مبنای تعریف بسیاری از محدودیتها بوده که روند بهینهسازی آنها را تحتالشعاع قرار میدهند. تیغههای توربینهای گازی بدلیل حضور در محیط خورنده با دمای بالا و داشتن تنشهای بالا متحمل آسیبهای متنوعی خواهند بود و لذا در انتخاب مواد نیازمند ملاحظات خاص آلیاژی میباشند. این تیغهها علاوه بر تماس مستقیم با گازهای داغ در معرض برخورد ذرات موجود در سوخت و ذرات حاصل از احتراق نیز میباشند. این مساله باعث تنشهای شدیدتری در تیغههای ردیف اول بدلیل بالا بودن دما و فشار میشود. سوپر آلیاژهای پایه نیکل و کبالت در دستیابی به اهداف طراحی جایگاه ویژهای را کسب نمودهاند. این آلیاژها در صورت پوششدهی مناسب، مقاومت بالایی را در مقابل سایش، خوردگی و نیز شوکهای حرارتی دارند. آلیاژ تیغههای توربین دارای ترکیبات کنترلشدهای هستند و به روش ریختهگری یا فورج تولید میشوند.

ریختهگری تحت خلا برای تولید تیغههای توربین با سطح مقطع پیچیده ایرفویلی و بعضاً تعبیه راهگاههای سرمایشی داخلی به کار میرود. این روش یکی از بهترین فرایندها، برای ایجاد قطعات آلیاژی با کیفیت بالا محسوب میگردد. تیغههای توربین گازی رستون نیز به روش ریختهگری تحت خلا ساخته میشوند. شناسایی مکانیکی تیغه، طراحی و ساخت قالب فلزی تزریق موم، طراحی و ساخت وسایل اندازهگیری جهت کنترل ابعادی، طراحی و ساخت سیستم راهگاهی، تهیه قالبهای سرامیکی، ریختهگری تیغهها، مراحل کنترل کیفی تیغهها، ماشینکاری و عملیات حرارتی به ترتیب مراحل تولید تیغههای توربین به روش ریختهگری تحت خلا میباشند.

بررسی عوامل تخریب پره توربین گازی

آثار خوردگی، سایش، ترکهای سطحی و یا برخورد اجسام خارجی از شاخصهای دیداری پدیده تخریب پره توربین گازی میباشد. درشت شدن رسوبات فاز ![]() ، تشکیل حفرههای خزشی در مرزدانهها، تجزیه کاربیدها و توزیع ناهمگون آنها در ظهور فازهای ترد و شکننده مثل سیگما شاخصهای ریزساختاری پدیده تخریب تیغهها به شمار میآیند. عوامل تخریب پره توربین گازی به طور کلی وابسته به دو زمینه مکانیکی و خوردگی هستند. خوردگی در دمای بالا که باعث بوجود آمدن مشکلات در تجهیزات میشوند شامل اکسایش، کربوره و کثیف شدن فلز، نیتریدهشدن، خوردگی ناشی از خاکستر و نمک، خوردگی نمک و فلز مذاب میباشند. عوامل موثر مکانیکی در تخریب تیغه توربین نیز خزش، خستگی و خستگی حرارتی میباشد که در این مقاله به بررسی این عوامل پرداخته شده است.

، تشکیل حفرههای خزشی در مرزدانهها، تجزیه کاربیدها و توزیع ناهمگون آنها در ظهور فازهای ترد و شکننده مثل سیگما شاخصهای ریزساختاری پدیده تخریب تیغهها به شمار میآیند. عوامل تخریب پره توربین گازی به طور کلی وابسته به دو زمینه مکانیکی و خوردگی هستند. خوردگی در دمای بالا که باعث بوجود آمدن مشکلات در تجهیزات میشوند شامل اکسایش، کربوره و کثیف شدن فلز، نیتریدهشدن، خوردگی ناشی از خاکستر و نمک، خوردگی نمک و فلز مذاب میباشند. عوامل موثر مکانیکی در تخریب تیغه توربین نیز خزش، خستگی و خستگی حرارتی میباشد که در این مقاله به بررسی این عوامل پرداخته شده است.

1- تخریب پره توربین گازی به علت خزش

عوامل ریزساختاری چون تشکیل رسوبات ![]() ، کاربیدهای مرزدانه و تشکیل فازهای مضر سیگما بر واماندگیهای خزشی موثرند. معمولا خزش در هر فلز یا آلياژ در دمایی بالاتر از دمای تبلور مجدد آن اتفاق میافتد. دمای بالا در حقیقت به دمایی اطلاق میگردد که در آن استحکام مکانیکی یک فلز با خزش محدود میگردد. این معیار را برای سوپر آلیاژهای پایه نیکل نزدیک به ۵۶/۰Tm در نظر میگیرند. تمرکز تنش، نقاط داغ موضعی، تنش و گرادیان حرارتی فرایند تشکیل عیوب خزشی را سرعت میبخشند. در طراحیهایی که خزش یک فاکتور مهم محسوب میگردد، ملاحظاتی در خصوص اثر سیکلهای حرارتی بر روی ریزساختارهای آلیاژی و خواص مکانیکی بایستی مدنظر قرار بگیرند. لازم به ذکر است که سیکلهای حرارتی اغلب در فرایند ساخت تیغهها جهت پوششدهی به کار میروند. درشت شدن ذرات فازهای

، کاربیدهای مرزدانه و تشکیل فازهای مضر سیگما بر واماندگیهای خزشی موثرند. معمولا خزش در هر فلز یا آلياژ در دمایی بالاتر از دمای تبلور مجدد آن اتفاق میافتد. دمای بالا در حقیقت به دمایی اطلاق میگردد که در آن استحکام مکانیکی یک فلز با خزش محدود میگردد. این معیار را برای سوپر آلیاژهای پایه نیکل نزدیک به ۵۶/۰Tm در نظر میگیرند. تمرکز تنش، نقاط داغ موضعی، تنش و گرادیان حرارتی فرایند تشکیل عیوب خزشی را سرعت میبخشند. در طراحیهایی که خزش یک فاکتور مهم محسوب میگردد، ملاحظاتی در خصوص اثر سیکلهای حرارتی بر روی ریزساختارهای آلیاژی و خواص مکانیکی بایستی مدنظر قرار بگیرند. لازم به ذکر است که سیکلهای حرارتی اغلب در فرایند ساخت تیغهها جهت پوششدهی به کار میروند. درشت شدن ذرات فازهای ![]() یا تجزیه کاربیدهای اولیه ممکن است سبب کاهش مقاومت خزشی از نوع دما بالا شود. این امر باعث افزایش احتمال خوردگی و شکنندگی آلیاژ میگردد.

یا تجزیه کاربیدهای اولیه ممکن است سبب کاهش مقاومت خزشی از نوع دما بالا شود. این امر باعث افزایش احتمال خوردگی و شکنندگی آلیاژ میگردد.

مکانیزم های خزشی تخریب پره توربین گازی

کلیه مکانیزمهای خزشی تخریب پره توربین گازی به دو طبقه اصلی خزش نفوذی و خزش نابجایی طبقهبندی میگردند. در حالت کلی این مکانیزمها مستقل از یکدیگر عمل مینمایند و مکانیزمی که سریعتر اتفاق بیفتد حاکم خواهد بود. فرایند خزش در یک ماده نهایتاً به گسیختگی خزشی میانجامد. ازهمپاشیدگی (decomposed) مواد یک فلز در دمای بالا سبب تردی آن میگردد. علت این امر از دید میکروسکوپی و متالورژیکی اغلب در اثر ایجاد یا رشد میکروترک و حفره میباشد. وجود چنین عیوبی را اصطلاحاً آسیب (damage) در مواد مینامند. شایان ذکر است که ایجاد اولین ترکها در جسم، ضرورتاً به منزله جایگزینی فوری قطعه نمیباشد. بر این اساس، نیاز به روشهایی است که با استفاده از پارامترهای آن بتوان به دقت رشد ترک را در وضعیت کلی و مستقل از ماده تشریح کرده و عمر باقیمانده تیغه را تخمین زد.

تحلیل وضعیت ترک در تخریب پره توربین گازی

توانایی روشهای تشریحکننده وضعیت ترک وابسته به مواد و شرایط کاری آنها میباشد. پارامترهای مهم در این خصوص عبارتند از:

- ضریب تمرکز تنش: زمانی که صدمات کلی مطرح نباشند و تغییر فرم ناحیه جلوی نوک ترک قابل صرف نظر باشد رابطه رشد ترک (قانون پاریس) اعتبار دارد.

- تنش خالص مقطع، زمانی که در هیچ عضو خمشی، تنش وجود ندارد.

در تشخیص عمر خزشی دو فرآیند باید مورد توجه قرار گیرند. این دو فرایند جمع آسیبهای خزشی و برونیابی دادههای خزشی میباشند. جمع آسیبهای خزشی مربوط به مواقعی است که تنش یا دما یا هر دو همزمان تغییر یابند. روشهای برونیابی نیز به سه گروه تقسیمبندی میشوند:

- روشهای نموداری، که در آن از آزمایش کوتاه مدتی نمودار خزش بدست آمده و این نمودار قابل تعمیم به زمانهای طولانیتر نیز میباشد.

- روشهای عددی نموداری، که در آن دستهای از منحنیهای خزشی به یک منحنی اصلی تبدیل میشوند. این منحنی جدید با مختصه log

بر حسب p ترسیم میشود که در آن p یک پارامتر تبدیل میباشد.

بر حسب p ترسیم میشود که در آن p یک پارامتر تبدیل میباشد. - روشهای عددی، که بر اساس کاربرد تکنیکهای رگرسیون بنا شدهاند، میتوانند در توصیف مجموعهای از نقاط آزمایشگاهی و برونیابی دادهها برای عمر طولانیتر بکار گرفته شوند.

۲. تخریب پره توربین گازی به علت خستگی

خستگی زمانی اتفاق می افتد که یک جسم تحت یک تنش تکراری یا نوسانی قرار بگیر و در یک تنشی بسیار کمتر از تنش لازمه جهت واماندگی تحت اعمال یک نیرو وامانده خواهد شد. واماندگیهای تحت یک بارگذاری سیکلی به واماندگی خستگی مشهورند. تنشهای ارتعاشی بر روی تیغهها، بارهای متغیر خمشی بر روی تیغهها و محورها و تنشهای حرارتی نوسانی مثالهایی از بارگذاریهای دورهای بوده که در یک توربین اتفاق میافتند. این بارگذاریها در طول سیکلهای روشن و خاموش و متناسب با تغییرات توان اتفاق میافتد.

به طور کلی خستگی به دو نوع مختلف سیکل پایین (Low cycle fatigue) و سیکل بالا (High cycle fatigue) تقسیم میشود. تنشهای تکراری اعمالی، منابع آسیب در خستگی هستند که به دلیل بارهای خارجی یا دماهای گذرا اتفاق میافتند.

تشکیل هسته ترکهای ریز، انتشار ترک خستگی و شکست نهایی به ترتیب مراحل پیاپی فرآیند واماندگی خستگی میباشند. رابطه (۱) فرایند خستگی را توصیف مینمایند.

که در این رابطه Nf تعداد سیکلهای تنش تا لحظه شکست و

که در این رابطه Nf تعداد سیکلهای تنش تا لحظه شکست و ![]() محدوده کرنش پلاستیک C و k ضرایب وابسته به ماده و شرایط آزمایش میباشند.

محدوده کرنش پلاستیک C و k ضرایب وابسته به ماده و شرایط آزمایش میباشند.

با ترسیم معادله(۱) در سیستم مختصات لگاریتمی، خط راستی نتیجه خواهد شد که شیب آن مبین مقدار ضریب K میباشد. مقدار این پارامتر اغلب بین 4/0 تا 8/0 است. ثابت C نیز توسط کرنش نهایی در آزمایش کشش بدست میآید.

خستگی سیکل پایین چیست؟

خستگی سیکل پایین که به خستگی کرنش بالا نیز معروف است به مکانیزمی اطلاق میگردد که واماندگیهایی با N104![]() سیکل را کنترل مینماید. از لحاظ کلی تمایز خاصی بین خستگی سیکل پایین و خستگی سیکل بالا وجود ندارد. مهمترین وجه تمایز این دو فرایند این است که در خستگی سیکل بالا غالب عمر خستگی صرف شروع ترک میگردد، در حالی که در خستگی سیکل پایین غالب عمر صرف انتشار ترک میگردد. دلیل این امر آن است که ترکها در محدوده ۳ تا ۱۰ درصدی عمر خستگی شروع به رشد مینمایند.

سیکل را کنترل مینماید. از لحاظ کلی تمایز خاصی بین خستگی سیکل پایین و خستگی سیکل بالا وجود ندارد. مهمترین وجه تمایز این دو فرایند این است که در خستگی سیکل بالا غالب عمر خستگی صرف شروع ترک میگردد، در حالی که در خستگی سیکل پایین غالب عمر صرف انتشار ترک میگردد. دلیل این امر آن است که ترکها در محدوده ۳ تا ۱۰ درصدی عمر خستگی شروع به رشد مینمایند.

خستگی سیکل بالا چیست؟

خستگی سیکل بالا غالب تستهای خستگی در آزمایشگاه تست خمش و یا بارگذاری محوری میباشد. بنابراین نمونه تست فقط شامل تنشهای کششی و یا فشاری میباشد. متغیرهای آزمایشگاهی فراوانی بر عمر خستگی موثرند که از آن جمله میتوان دما، تمرکز تنش، اندازه قطعه، تنش متوسط، شرایط سطح قطعه و محیط را نام برد. در مجموع دما، تمرکز تنش و افزایش در اندازه قطعه سبب کاهش مقاومت و حد خستگی میگردد.

شرایط تلفیقی اثر خزش و خستگی

پارامترهای موثر بر نرخ رشد ترک خستگی عبارت از فرکانس، نسبت تنش و دما میباشند. در فرکانسهای بالای تنشهای سیکلی، رشد ترک خستگی غالباً به دلیل طبیعت انتقال دانهای میباشد. در فرکانسهای پایین، چنانچه مقدار پارامترها کمتر از مقادیر بحرانی باشد اثرات وابسته به زمان آشکار میگردد. این اثرات غالباً خزش و خوردگی میباشند. در این حالت انتشار ترک بصورت بیندانهای است. برای موادی با مقاومت خوردگی ضعیف، آسیب اکسایش به مقدار زیادی به فرکانس وابسته میباشد. نرخ رشد ترک و مکانیزم کنترل عبارت از نفوذ سطحی اکسید کننده به نوک ترک یا نفوذ در جلوی نوک ترک و در بین شبکه یا در راستای مرزدانهها میباشد. لذا آسیب اکسایش در برخی محدوده فرکانسها بسیار با اهمیت میشود.

منبع ایجاد بارهای سیکلی علاوه بر ارتعاشات مکانیکی، گرادیانهای حرارتی نیز میباشد. لذا تخریب پره توربین گازی که در معرض این پدیده میباشند متحمل آسیبهای شدیدتری خواهند شد. خستگی حرارتی موجب بوجود آمدن کرنشهای حرارتی در پره توربین میگردد. پره های توربین نیز به علت محدودیت فضا و عدم افزایش طول یکسان در تمامی قطعه متاثر از تنشهای حرارتی خواهند گردید. این تنشها به نحوه توزیع درجه حرارت و اندازه و شکل قطعه وابستهاند. بدین ترتیب گرادیانهای حرارتی در قطعه منجر به کرنشهای پلاستیک میشود و اگر این گرادیانها بطور تکراری وارد شوند کرنش سیکلی منجر به شکست قطعه میشود. این کرنشها به دلیل آنکه سرعت تغییر دما در سطح بیرونی ایرفویل بیشتر از درون پره توربین میباشد، بوجود میآیند. در ایرفویل پره توربینهای گازی کرنشهای خزشی و حرارتی با هم جمع شده و باعث کاهش بیشتری در عمر پره توربین گازی میشود. ترکهای خستگی حرارتی در طول سطح شروع شده و بطرف داخل رشد میکنند. جهت ترکها عمود بر سطح قطعه است و ممکن است به صورت تکی یا چندتایی باشند.

تاثیر ترکیبات و ساختار پره توربین گازی

بررسی و مقایسه آلیاژهای مختلف در خصوص خستگی حرارتی، چندان بکار نمیآید چراکه بسیاری از خصوصیات مواد با شرایط آزمایش تغییر میکند. نتایج بعضی تحقیقات حاکی از برتری آلیاژهای پایه کبالت نسبت به نیکل بود. اما بعضی تحقیقات هیچ برتری بین آنها را مشاهده نکرد. بعضی از مطالعات نشان داد که آلیاژ پایه نیکل در شرایط Tmax۹۲۳K = نسبت به پایه کبالت ریختگی عملکرد بهتری دارند در حالیکه بالای این دما نتیجه عكس خواهد بود.

تاثیر دما و زمان نگهداری پره توربین گازی

بررسی تاثیر دما و زمان نگهداری به صورت مجزا امری نادرست است، بدلیل آنکه این دو عامل به هم وابسته میباشند. در محدوده حرارتهای اعمالی، تغییرات گرمایی بوسیله میزان زمان کارکرد در بالاترین حرارتهای سیکل محاسبه میگردد. بالاترین حرارت سیکل، مهمترین پارامتر تلقی میگردد زیرا در این وضعیت کمترین خواص مکانیکی بدست میآید. به عنوان مثال در مقادیر تنش یکسان بیشترین تغییر شکل پلاستیک در بالاترین حرارتها اتفاق میافتد. افزایش حرارت، موجبات تغییر حالت ترک را نیز فراهم میآورد. آلیاژهای پایه کبالت نسبت به پایه نیکل، در دماهای بالا و زمان نگهداری بیشتر عمر طولانیتری دارند. افزایش زمان نگهداری در دمای بالا، حرارتهای متغیر و تنشهای تکراری ناشی از سیکلهای حرارتی سبب تغییر و به هم خوردن تعادلات میکرو ساختاری در نیکل میگردند.

تخریب پره توربین گازی فرسایش

فرسایش پره توربین گازی در نتیجه برخورد ذرات معلق شتابدار در گاز با سطح آنها میباشد. انواع ذرات سایشی در توربینهای گازی به طور کلی ذرات کربن ناشی از احتراق ناقص سوخت، ذرات ریز خاکستر سوخت و ذرات گرد و خاک و نمک موجود در هوای ورودی به توربین میباشند.

چنانچه فرسایش با اکسایش همراه شود منجر به پوستهای شدن سطوح اکسیده و ترک خوردن پره توربین های گازی میگردد. علاوه بر این، آسیب خوردگی داغ در مجاورت فرسایش شتاب بیشتری مییابد. در اثر برخورد ذرات به پره توربین های گازی، اکسید محافظ خارجی متخلخل شده و زمینه نفوذ راحتتر رسوبات فراهم میشود. اندازه، شکل، جنس و غلظت ذرات بر توان فرسایش موثرند. اندازههای کمتر از ![]() ۴۰m انرژی لازم برای آسیب رساندن به پره توربین گازی را ندارند. سایش توسط ذرات گوشهدار به مراتب بیش از ذرات کروی میباشد. ذرات ترد قدرت تخریب بیشتری نسبت به ذرات نرم دارند. مقاومت سایشی اکسید محافظ آلومینیوم بیشتر از کروم میباشد ولی در قیاس با آسیب خوردگی داغ زیاد اکسید محافظ آلومینیوم، اکسید کروم برای تیغههای توربین ارجحیت دارد. زاویه برخورد ذرات سایشی با سطح تیغهها نیز بر نرخ فرسایش تاثیر بسزایی دارند.

۴۰m انرژی لازم برای آسیب رساندن به پره توربین گازی را ندارند. سایش توسط ذرات گوشهدار به مراتب بیش از ذرات کروی میباشد. ذرات ترد قدرت تخریب بیشتری نسبت به ذرات نرم دارند. مقاومت سایشی اکسید محافظ آلومینیوم بیشتر از کروم میباشد ولی در قیاس با آسیب خوردگی داغ زیاد اکسید محافظ آلومینیوم، اکسید کروم برای تیغههای توربین ارجحیت دارد. زاویه برخورد ذرات سایشی با سطح تیغهها نیز بر نرخ فرسایش تاثیر بسزایی دارند.

ارزیابی عمر پره توربین گازی با شروع ترک

تکنیکهای پیشگویی شروع ترک شامل روشهای محاسباتی، ارزیابیهای غیرمخرب و ارزیابیهای مخرب میباشند. پیشگویی عمر پره توربین گازی به نوع مکانیزم و عوامل تخریب پره توربین گازی که در ارزیابیها فرض شده بستگی داشته و لذا کلیه مباحث بایستی بر دیدگاه خاصی تمرکز یابد. این دیدگاهها نیز بر حسب نوع مکانیزم آسیبی که استفاده شده، مثلا خزش یا خستگی حرارتی با هم فرق خواهند کرد. لذا هر یک از این مکانیزمها، بایستی بطور جداگانه مورد بررسی قرار گیرند. نتیجه کلی باید با مقایسه نتایج حاصل از ارزیابیهای مختلف گرفته شود.

١- تکنیکهای محاسباتی و ارزیابی عمر پره توربین گازی

این شیوه ضمن بهرهمندی از قوانین تخریب متنوع و به کمک تاریخچه کارکرد و اطلاعاتی از خواص مواد، عمر صرف شده قطعات را ارزیابی نموده و دستیابی به عمر باقیمانده را میسر میسازد.

1-1 تخمین عمر خزشی پره توربین به کمک روشهای محاسباتی

روشهای محاسباتی برای پیشگویی عمر خزشی شامل ترکیب خطی درصد عمر کارکرده تحت شرایط کاری متفاوت میباشد. ابتدا ضمن تخمین تاریخچه دمایی کارکرد بر اساس رکوردهای کاری (اطلاعات ثبت شده توسط اپراتور)، اندازهگیریهای واقعی یا مشاهدات ریزساختاری، به کمک دادههای گسیختگی کرانه پایین منحنی لارسون میلر درصد عمر صرف شده در دما و تنشهای مختلف محاسبه خواهد شد. مطمئنترین روش در بهرهمندی از نتایج مطلوب پیشگویی عمر، جایگزینی دادههای مستقیم آزمایشگاهی آلیاژ تیغه نسبت به دادههای پراکنده خواص آلیاژ میباشد. در تیغههای بدون پوشش، خوردگی داغ میتواند سبب عدم اطمینان بیشتر در تخمین محاسباتی عمر گسیختگی گردد. اندازه این عدم اطمینان به نوع آلیاژ، سطح، دما و تنش و نیز حضور یا عدم حضور کلراید بستگی دارد.

2-1 تخمین عمر خستگی حرارتی پره توربین به کمک روش محاسباتی

ارزیابی عمر خستگی حرارتی مشتمل بر محاسبه عمر کارکرده قطعات به کمک قوانین آسیب موجود و به استناد تاریخچه حرارتی ثبت (یا فرض) شده و اطلاعات خواص مواد میباشد. مدلهای مختلف ارزیابی در این شیوه بصورت زیر است:

۱-۲-۱ مدل خستگی سیکل پایین

این خستگی نتیجهی کرنشهای پلاستیکی است که بواسطه تغییرات گذرای حرارتی در زمانهای روشن و خاموش و تغییر بار ناگهانی توربین بوجود میآیند. غالب مطالعات پیشگویی عمر با استفاده از قوانین آسیب برای دادههای ایزوترمال خستگی سیکل پایین تحت شرایط آزمایشگاهی بدست آمدهاند. نتایج این مطالعات در مراجع مختلف آورده شدهاند. توربینهای رستون موجود در مناطق نفتخیز جنوب ایران، که مورد تحقیق در این مقاله از جنس آلیاژ IN738LC میباشد. پیشگویی عمر پره این توربینها بر اساس مطالعات محققانی چون نظمی (Nazmi) و ووتریچ (Wuthrich) توسط روش جداسازی دامنه کرنش ((SRP (Strain Range Partitioning) کمترین خطا را ایجاد مینماید. در استفاده از این شیوه بایستی از قوانین آسیب موجود بهره گرفت.

2-۲-1 مدل Sexana در تخمین عمر پره توربین

این مدل برای تخمین عمر در خستگی سیکل پایین و دمای بالا ارائه شده است که تاثیر فرکانس و زمان نگهداری بر روی نرخ رشد ترک خستگی را بررسی مینماید.

۲- قوانین آسیب و شیوههای تخمین عمر

اساس طراحی خستگی-خزش بر پایه ممانعت از شروع ترک استوار بوده که معیار آنرا بر اساس مشاهده چشمی شروع ترک به طول یک میلیمتر در نظر میگیرند. بین شروع ترک و پایان عمر قطعه فاصله چندانی وجود ندارد. قوانین آسیب متعددی در تخمین زوال قطعه بر اثر شرایط تجمیعی خزش و خستگی ارائه شدهاند که از معروفترین آنها میتوان به طور خلاصه به شیوه جمع آسیب اشاره نمود.

ارزیابیهای غیرمخرب (Nondestructive Evaluation) میزان تخریب پره توربین گازی

بمنظور آشکارسازی نقصها و عیوب در مراحل ساخت و نیز مشاهده آهنگ رشد عیوب در حین کار بایستی وسایل قابل اعتمادی در اختیار داشت. معمولا نخستین مرحله در بررسی هر قطعه بازرسی چشمی آن است. با چشم غیرمسلح تنها نقصهای نسبتاً بزرگ که باعث شکستگی پوسته شدهاند، آشکار میشود. کارایی بازرسی چشمی را میتوان به کمک میکروسکوپ افزایش داد. از سایر این روشها میتوان به بازرسی با مایع نافذ (Dye penetrate)، ذرات مغناطیسی، جریانهای گردابی، فراصوت، پرتونگاری، روشهای بازتابی و عبوری با پروب و غیره اشاره کرد.

مزیتهای آزمون غیرمخرب و کاربرد آن در ارزیابی تخریب پره توربین گازی

شناسایی سریع نقصهایی که آشکار شدن آنها به شکست فاجعهبار قطعه منجر میشود و از نظر اقتصادی نیز پرهزینه و شامل خطرات جانی است، از برتریهای روشن و مشخص کاربرد منطقی آزمون غیرمخرب است. استفاده بجا و مناسب از روشهای بازرسی مناسب سبب صرفهجوییهای مالی قابل توجهی خواهد شد.

این روش از ارزیابی که برای پره های متحرک و تیغههای استاتور توربین بکار میرود بطور کلی مشتمل بر بازرسی چشمی (Visual inspection) و بازرسی توسط مایع رنگی نافذ در ترکها میباشد. بعضاً در این روش از پروبهای جریانهای گردابی نیز استفاده میشود. این تکنیک بمنظور تشخیص ترک در تیغههای توربین بکار میرود. از آنجا که تیغههای استاتور نسبت به رشد ترک دارای حساسیت کمتری نسبت به تیغههای متحرک میباشند لذا این روش برای تیغههای ثابت کفایت میکند. این امر در حالیست که چون عمر پره متحرک توربین با شروع ترک به پایان میرسد لذا این تکنیک در صورت تشخیص ترک در تیغههای متحرک زمینه تعویض آنها را فراهم میآورد. از آنجا که آسیبهای اصلی قبل از آشکار شدن ترک در پره متحرک توربین اتفاق میافتند لذا پیشرفت و افزایش توانایی شیوههای غیرمخرب برای تیغههای متحرک امری ضروری به حساب میآید.

ارزیابیهای مخرب (Destructive evaluation) تخریب پره توربین گازی

ارزیابی مخرب پره توربین های گازی دقیقترین و مستقیمترین شیوه برای تشخیص شرایط فعلی کارکرد میباشد. این شیوه بدلیل عدم نیاز به تاریخچه کارکرد تیغهها و اطلاعات و بدلیل داشتن قوانین آسیب صحیح بسیاری از عدم اطمینانهای موجود در این زمینهها را از بین میبرد. یک تخمین مخرب بطور کلی به ترتیب مشتمل بر گامهای ذیل میباشد.

آزمایش متالوگرافی پره توربین

این آزمایش بمنظور تشخیص ترکها، حفرهها، خوردگی، تنزل خواص پوشش، تعیین اندازه ‘γ و ذرات کاربید در مرزدانهها و تشخیص حضور فازهای مضر (سیگما) بکار میرود.

آزمایشهای کششی بمنظور بررسی تغییرات مقاومت و نرمی ماده

نتایج مدونی توسط سوسوکیدا (Susukida) از میزان کاهش خواص کششی آلیاژهای مختلف در محدوده دمایی کارکرد با توجه به زمان کارکرد در دسترس میباشد. او مطالعات گستردهای در خصوص کاهش خواص کششی آلیاژهای udimet520 و IN 738 ضمن کار انجام داده است.

آزمایشهای ضربه بمنظور محاسبه میزان کاهش چقرمگی

عموماً از تست ضربه بمنظور تشخیص استعداد پره توریبن در مقابل آسیب اجسام خارجی (Foreign object damage) همانند اجزای شل شده توربین (پیچ، مهره) و یا ذرات محیط خارج استفاده میگردد. اطلاعات مربوط به نوع آزمایش و کمترین سطح انرژی قابل قبول ضربه توسط سازندگان توربین مشخص میگردد. از خواص مقاطع سردتر تیغه به عنوان خواص مواد اولیه و از مقاطع داغ به عنوان مقاطع جاری استفاده میگردد. میزان مقاومت به ضربه تیغهها محاسبه گردیده و در خصوص ادامه کار آنها تصمیمگیری میگردد. لازم به ذکر است که عموماً چغرمگی تیغهها ضمن ضربه کاهش مییابد.

آزمایش های سختی

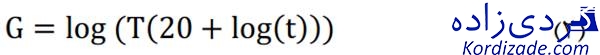

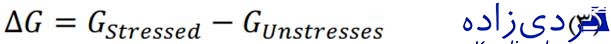

شرایط تخریب خزشی عموماً با نرم شدن حرارتی یا کرنشی همراه میباشد. نخستین تلاش برای تعیین سختی به عنوان شاخصی به عنوان شاخصی از تخریب خزشی توسط وودفرد (Woodford) و گلدهوف (Goldhoff) انجام گرفته است. سپس گوتو (Goto) با استفاده از شاخص تنشی سعی در تعیین سختی کرد. از آنجایی که سختی اولیه قطعات مختلف متفاوت میباشد طبق روش او باید نتایج سختی را در نقاط با و بدون تمرکز تنش محاسبه و سپس بر سختی اولیه تقسیم کرد. با جمعآوری اطلاعات راجع به زمان t و دما T، G را میتوان از طریق معادله (۲) محاسبه کرد.

از طریق G نسبت سختی نقاط بدون تمرکز تنش به سختی اولیه (

از طریق G نسبت سختی نقاط بدون تمرکز تنش به سختی اولیه (![]() ) از روی نمودار خاصی پیدا میگردد. سپس به ترتیب

) از روی نمودار خاصی پیدا میگردد. سپس به ترتیب ![]() و سپس (

و سپس (![]() ) برای نقاط با تمرکز تنش محاسبه و سپس G مربوط به این نقاط از نمودار محاسبه میشود. سپس

) برای نقاط با تمرکز تنش محاسبه و سپس G مربوط به این نقاط از نمودار محاسبه میشود. سپس ![]() G توسط رابطه (۳) تعیین شده و با استفاده از

G توسط رابطه (۳) تعیین شده و با استفاده از ![]() G و

G و ![]() عمر باقیمانده به کمک نمودار تنش بر حسب پارامتر لارسون-میلر محاسبه میگردد.

عمر باقیمانده به کمک نمودار تنش بر حسب پارامتر لارسون-میلر محاسبه میگردد.

آزمایشهای خزشی تسریع یافته بمنظور تخمین عمر باقیمانده گسیختگی

آزمایشهای خزشی تسریع یافته بمنظور تخمین عمر باقیمانده گسیختگی

از این شیوه برای محاسبه عمر باقیمانده تا زمان بروز ترک در تیغهها (و سایر قطعات ضخیم) استفاده میشود. شیوههای متنوعی در این خصوص ارائه شدهاند که دقیقترین آنها روش تنش همسان میباشد. در روشهای مرسوم ابتدایی شرایط کاری تسریع یافتهای به نمونه آزمایشی که از محل کار جدا میگردید، تحمیل میشد. بر اساس نسبت زمان گسیختگی نمونه آزمایش کارکرده به عمر گسیختگی ماده کارنکرده (در شرایط یکسان دما و تنش آزمایشگاهی) میزان عمر کارکرد بدست میآمد. در روش دقیقتر امروزی (روش تنش همسان)، نمونههای مختلفی را در شرایط افزوده دمایی و تنشهای واقعی (همسان با محیط کارکرد)، مورد آزمایش قرار داده و منحنی دما بر حسب عمر شکست ( T vslog tr.) را بدست آورده و نهایتاً دادههای دمایی را تا دمای کارکرد واقعی برونیابی میکنند.

کپیبرداری (Replication)

از این شیوه برای آشکار نمودن عیوب فلز پایه استفاده میشود. در صورتی که فلز اصلی دارای پوشش باشد، بهرهگیری از این تکنیک سبب تخریب بهصورت موضعی در محل کپیبرداری میگردد. از آنجا که استفاده از شیوههای مخرب برای پره توربین مستلزم باز کردن تیغهها و تخریب نمودن چندین قطعه در انجام تحقیقات میباشد، با توجه به پراکندگی خواص آلیاژها این امر باعث تخریب قطعات بیشتری نیز بشود. همچنین در نهایت نیاز به جایگزینی تیغههای جدید به جای تیغههای آزمایش شده و بالانس نمودن آنها میباشد که مستلزم صرف هزینه و پول زیاد است. در چنین شرایطی استفاده از روش کپیبرداری ارزشمند میباشد. عدم نیاز به تهیه نمونه مخرب، صرفه اقتصادی قابل ملاحظه، افزایش ایمنی کارکرد روتور از مزایای این روش میباشد.

نتیجهگیری

با توجه به تمایل نیروگاهها به استفاده از دماهای ورودی بالا جهت افزایش بازده توربین و وجود پدیدههای مخرب اجزای توربین نیاز به تکنیکهای تعیینکننده وضعیت متالوژیکی اجزای توربین گازی و عمر باقیمانده آنها است. بدلیل آنکه عوامل متعددی در تخریب پره توربین دخیل هستند، در این تحقیق سعی شده که عوامل مکانیکی پر اهمیت موثر بر تخریب بصورت کلی بیان و با یکدیگر مقایسه گردد. همچنین روشهای ارزیابی کننده عمر و پیشگویی کننده عمر باقیمانده تیغه که بر پایه این عوامل بنا نهاده شده، بیان شده و با یکدیگر مقایسه گردیده است. بدلیل تفاوت زیاد شرایط کاری توربینها انتخاب روش مناسب برای هر توربین با توجه به تاریخچه کاری و شرایط دمایی آن انجام میگردد.