۱- خمیدگی شفت

محور توربین یکی از مهمترین اجزای آن بوده که وظیفه انتقال قدرت را به عهده دارد. با توجه به نیروها و گشتاورهای وارده به شفت که بعضا به صورت ناگهانی و نوسانی اعمال میشوند و همچنین تغییر دمای ناگهانی آن، همواره پس از مدتی کارکرد، امکان تغییر شکل و اعوجاج شفت وجود دارد. شفت یک توربین ممکن است دارای مشکلات متعددی از قبیل نامیزانی، عدم هممحوری، لقي فونداسیون و … باشد. هر یک از این معایب باعث بالا رفتن دامنه ارتعاش شده و نیروهای وارده به یاتاقانها و کوپلینگها را افزایش میدهند که باعث کاهش عمر آنها میشود. بنابراین به منظور جلوگیری از خرابی یاتاقانها و اجزای مرتبط، باید سریعا با شناسایی عیب مربوطه به رفع آن اقدام کرد.

هر کدام از مشکلات به وجود آمده برای یک شفت، علائم ارتعاشی خاص خود را نشان میدهند. مهمترین تفاوت در ارتعاش ناشی از عیوب مختلف، در طیف فرکانسی آنها مشاهده میشود. به این ترتیب طيف فرکانسی بهترین وسیله برای عیبیابی محورهای دوار به کمک آنالیز ارتعاشات میباشد. با این وجود در مورد برخی از عیوب به علت شباهت طیف فرکانسی مربوط به آنها، علاوه بر طیف فرکانسی از تحلیل فاز نیز استفاده میشود. به این ترتیب با آنالیز ارتعاشات میتوان خمیدگی شفت را تشخیص داد. در صورتیکه خمیدگی یک شفت از حد مجاز تجاوز کند، به دلیل افزایش بیش از حد ارتعاشات، امکان کارکرد آن وجود نداشته و باید تحت عملیات خمشزدایی قرار گیرد. خمشزدایی شفتهای قطور، یک عملیات بسیار حرفهای و حساس بوده و نیاز به دانش و فنآوری پیشرفته دارد. در ایران محورهای قطور توربینها که دچار خمیدگی شده باشند، برای رفع خمیدگی به شرکتهای خارجی سپرده میشوند. بنابراین، دستیابی متخصصان کشور به این فنآوری از اهمیت بالایی برخوردار است. در این مقاله روشهای اصلی خمش زدایی شفتها به همراه نکات عملی مرتبط با آنها ارائه شده است.

۲- عوامل ایجاد خمیدگی شفت

عوامل مختلفی میتوانند منجر به خمیدگی شفت و اعوجاج دائمی در شفتها گردند. مهمترین این عوامل عبارتند از:

١. سایش (Rubbing)

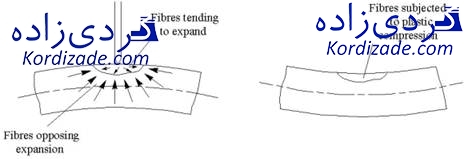

بین محور توربینها و تجهیزات و اجزای ثابت مجاور آن، یک فضای آزاد (Clearance) وجود دارد. در برخی از نقاط ممکن است این فضای آزاد به دلیل اعوجاج پوسته یا محور و یا چرخش نامناسب روتور در اثر عدم هممحوری (Misalignment) از بین رفته و محور در تماس با سطوح اطراف قرار گیرد. در نتیجه این سایش بین سطوح ساکن و دوار، دمای محور به طور موضعی در محل تماس افزایش مییابد. این افزایش دما باعث انبساط محور در مجاورت نقطه تماس میشود. در نتیجه محور به صورت خمیده درآمده و تماس بین شفت و پوشش اطراف آن افزایش مییابد که خود این فرآیند را تشدید میکند. انبساط ناحیه کوچک مجاور نقطه تماس، توسط نواحی مجاور که سرد هستند، محدود شده و در نتیجه در محدوده منبسط شده تنش فشاری ایجاد میشود. توده سرد مجاور نقطه تماس نیز تحت کشش قرار میگیرد ولی با توجه به بزرگ بودن محدوده سرد در برابر ناحیه گرم و منبسط شده، مقدار تنش فشاری ایجاد شده در ناحیه گرم خیلی بیشتر از تنش کششی در ناحیه سرد میباشد. اگر دمای نقطه تماس از مقدار خاصی فراتر رود، تنش فشاری ایجاد شده از حد تسلیم فراتر رفته و محدوده منبسط شده را دچار تغییر شکل پلاستیک مینماید. پس از توقف چرخش شفت و خنک شدن آن، در صورتیکه ناحیه گرم شده تنها دچار تغییر شکل الاستیک شده باشد، شفت شکل اولیه خود را باز مییابد و خمیدگی دائمی در آن ایجاد نمیشود. اما اگر شفت علاوه بر تغییر شکل الاستیک، تغییر شکل پلاستیک هم داده باشد، پس از خنک شدن، ناحیه تحت سایش قرار گرفته کوتاه شده و شفت را در جهت عکس خم میکند. شکل (۱) فرآیند خم شدن شفت در اثر سایش را نشان میدهد.

شکل ۱- فرآیند خمیدگی شفت در اثر سایش

شکل ۱- فرآیند خمیدگی شفت در اثر سایش

٢. شوک حرارتی (Thermal Shock)

گرادیان حرارتی شدید بین نقاط مختلف شفت، باعث انبساط و انقباضهای ناهماهنگ بین نواحی داخلی و سطحی آن میشود. انبساط و انقباض ناهماهنگ نواحی مختلف شفت میتواند تنشهای داخلی ایجاد نماید که در صورت تجاوز از حد تسلیم، باعث خمیدگی و اعوجاج شفت میشود.

٣. غیریکنواختی متالورژیکی شفت

با توجه به حساسیت بالای محورهای توربینهای گازی و بخار که در دمای بالا کار میکنند، مراحل ساخت و عملیات حرارتی این محورها با دقت زیاد انجام میگیرد. با این وجود، در برخی از موارد باز هم غیریکنواختی در ساختار میکروسکوپی نقاط مختلف آنها مشاهده میشود. این غیریکنواختی در روتورهایی که در دماهای بالا کار میکنند و دچار تغییر شکل خزشی میشوند، (روتور توربینهای گاز و روتور بخار فشار بالا (HP))، میتواند منجر به اعوجاج شفت گردد. زیرا کرنش خزشی شدیدا به ساختار متالورژیکی وابسته بوده و هر گونه غیریکنواختی در قسمتهای مختلف محور توربین، منجر به تغییر شکلهای خزشی متفاوت و درنتیجه اعوجاج شفت میگردد. این امر تنشهای داخلی ایجاد میکند که میتواند باعث تغییر شکل پلاستیک برخی قسمتهای شفت گردد.

۳- روشهای تشخیص خمیدگی شفت

خمیده شدن محور توربین، باعث افزایش دامنه ارتعاشات میگردد. با این حال افزایش دامنه ارتعاشات، علاوه بر خمیدگی شفت میتواند در اثر عیوب متعددی نظیر نامیزانی، عدم هممحوری، ترک شفت، لقی، سایش و بسیاری از عیوب دیگر نیز ایجاد گردد. بنابراین برای تشخیص اینکه علت افزایش ارتعاشات کدام یک از معایب فوق است، باید ارتعاشات شفت را تحلیل نموده و با استفاده از تکنیکهای آنالیز ارتعاشات، عیب را تشخیص داد. هر عیب، مشخصه ارتعاشی خاص خود را داشته و در تکنیک آنالیز ارتعاشات با بررسی الگوی طیف فرکانسی ارتعاشات، میتوان عیب را تشخیص داد.

در تشخیص خمیدگی شفت علاوه بر تحلیل طیف فرکانسی، اندازهگیری و تحلیل فاز نیز اهمیت ویژهای دارد. علت این امر، شباهت زیاد طیف فرکانسی مربوط به شفت خمیده با طیف فرکانسی روتورهای نامیزان و شفت ناهممحور است. بنابراین برای تمایز بین این دو و تشخیص درست عیب، تحلیل فاز ضروری است.

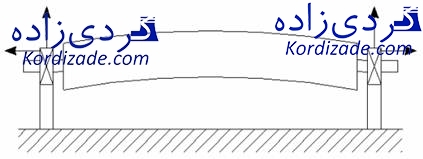

شفت خمیده در هر دو راستای شعاعی و محوری ارتعاش میکند. در حقیقت وزن سیستم سبب پیدایش مؤلفهای در جهت محوری میشود. در طیف فرکانسی، فرکانسهای 1x (فرکانس چرخش شفت) و 2x (دو برابر فرکانس چرخش شفت) دامنه بیش از حد دارند. ارتعاشات محوری دو سر شفت با یکدیگر °۱۸۰ اختلاف فاز دارند در حالیکه ارتعاشات شعاعی همفازند. این مساله وجه تمایز این عیب با عيب عدم هممحوری میباشد. زیرا در عيب ناهممحوری، ارتعاشات دو یاتاقان انتهایی در هر دو راستای محوری و شعاعی °۱۸۰ اختلاف فاز دارند. شکل (۲)، یک شفت خمیده در حال چرخش را نشان میدهد. مشاهده میشود که در محل یاتاقانها ارتعاشات شعاعی همفاز و ارتعاشات محوری در فاز مخالف هستند.

شکل ۲- یک شفت خمیده در حال چرخش که ارتعاشات محوری و شعاعی ایجاد میکند

شکل ۲- یک شفت خمیده در حال چرخش که ارتعاشات محوری و شعاعی ایجاد میکند

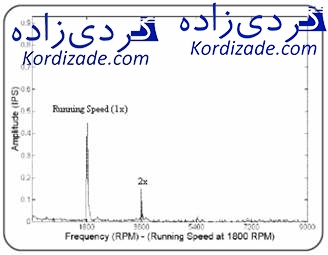

یک نمونه از طیف فرکانسی نشاندهنده خمیدگی شفت در شکل (۳) مشاهده میشود.

شکل ۳- یک نمونه طیف فرکانسی مربوط به یک محور خمیده

شکل ۳- یک نمونه طیف فرکانسی مربوط به یک محور خمیده

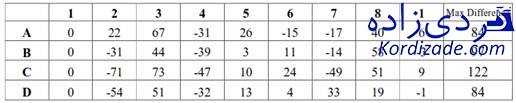

۴- اندازهگیری مقدار خمیدگی شفت

برای اندازهگیری انحنای شفت در نقاط مختلف، باید آن را بر روی دو تکیهگاه قرار داده و دوران داد. در روی محیط شفت ۸، ۱۶ و یا ۳۲ نقطه (با توجه به اندازه آن) به فواصل مساوی تعیین و با اعداد مربوطه علامتگذاری میشوند. مقدار انحنا در نقاط مهم و حساس شفت که با حروف الفبا مشخص میشوند، اندازهگیری میشود. در هر یک از این نقاط ۸، ۱۶ و یا ۳۲ مقدار اندازهگیری میشود که نشاندهنده انحنا در سرتاسر محيط شفت و در نقطه مزبور میباشد. در هر یک از نقاط طولی روی شفت یک ساعت اندیکاتوری به نحوی قرار داده میشود که وقتیکه نوک میله آن بر روی نقطه ۱ از نقاط محیطی قرار داشته باشد، عدد صفر را نشان دهد. سپس شفت دوران داده میشود تا اینکه نوک ساعتهای اندیکاتوری بر روی نقطه ۲ قرار گیرد. در این حالت مقداری که هر ساعت نشان میدهد با در نظر گرفتن علامت مثبت یا منفی ثبت میگردد و فرآیند فوق برای سایر نقاط محیطی تکرار میشود. در نهایت پس از یک چرخش کامل مجددا نوک ساعت اندیکاتوری بر روی نقطه ۱ قرار میگیرد و باید عدد صفر را نشان دهد. معمولا مقداری اختلاف (در حد صدم میلیمتر) مشاهده میشود که به علت نامناسب بودن تکیهگاههای شفت میباشد. Runout شفت در هر نقطه برابر اختلاف جبری مقدار خوانده شده در آن نقطه با مقدار نقطه روبرو میباشد. به این ترتیب میتوان مقدار حداکثر Runout را در هر نقطه در طول شفت بدست آورد. جدول (۱)، یک نمونه از مقادیر انحنای ثبت شده برای یک شفت (بر حسب صدم میلیمتر) را نشان میدهد. همانگونه که مشاهده میشود محیط این شفت به ۸ قسمت تقسیم شده و انحنای آن در ۴ نقطه A، B، C و D اندازهگیری شده است. در این مثال، در نقطه B بیشترین Runout در نقاط ۴ و ۸ به مقدار ۹۷/۰ میلیمتر و در نقطه C بیشترین Runout در نقاط ۳ و ۷ به مقدار ۲۲/۱ میلیمتر میباشد. مقدار خیز شفت برابر با نصف مقدار Runout میباشد.

جدول ۱- یک نمونه از جداول ثبت انحنای شفت

۵- روشهای رفع خمیدگی شفت

۵- روشهای رفع خمیدگی شفت

برای رفع خمیدگی شفتها از روشهای مختلفی استفاده میشود که در ادامه مهمترین این روشها توضیح داده شدهاند.

1. رفع خمیدگی شفت با استفاده از کار سرد

در این روش، شفت با استفاده از پرس به گونهای تحت بارگذاری قرار میگیرد که ناحیه مقعر آن تحت کشش قرار گرفته و تنش در آن از حد تسلیم فراتر رود. به این ترتیب ناحیه مقعر شفت ازدیاد طول پیدا کرده و خمیدگی آن برطرف میشود. از آنجا که این فرآیند در دمای معمولی انجام میگیرد، به منظور ایجاد تغییر شکل پلاستیک در شفت باید تنش زیادی به آن وارد شود که میتواند به آن صدمه بزند. از طرف دیگر در مورد شفتهایی که دچار سایش شدهاند یا دارای عیوب ماکروساختاری نظیر حفره یا ترک هستند و یا نقاط تغییر مقطع شدید دارند، نمیتوان از این روش استفاده کرد. به هر حال اینکه این روش در دمای معمولی انجام میگیرد، در مورد شفت ژنراتورها یک مزیت به حساب میآید. چون دمای بالا میتواند باعث خرابی عایق ژنراتور گردد. این روش در مورد شفتهای قطور و بزرگ به دلیل نیاز به وارد کردن نیروهای خیلی بزرگ قابل انجام نیست.

۲. رفع خمیدگی شفت با استفاده از روش Hot Spot

در این روش ابتدا به منظور رفع تنشهای پسماند، شفت در ناحیه خمیدگی تحت عملیات بازپخت (Annealing) قرار میگیرد. پارامترهای مهم و اساسی در عملیات تنشزدایی شفت، دمای تنشزدایی، سرعت گرم و سرد کردن و مدت زمان نگهداری در دمای تنشزدایی میباشند. حداکثر دمای تنشزدایی به جنس شفت بستگی دارد و در فولادهای ساده کربنی کمتر از فولادهای کم آلیاژ و در فولادهای پر آلیاژ بیش از سایر فولادها میباشد. با توجه به اینکه محور توربینهای گاز و بخار معمولا شامل مقادیری از عناصر نیکل، کروم، مولیبدن و وانادیوم میباشد، دمای تنش ممکن است تا C°۷۲۰ نیز برسد ولی معمولا بین C°۶۰۰ تا C°۷۰۰ میباشد. عامل مهم دیگر در عملیات بازپخت، مدت زمان نگهداری در دمای بازپخت میباشد. برای داشتن اثر حرارتی یکسان، هرچه دمای تنشزدایی بالاتر باشد، به مدت زمان نگهداری کمتری نیاز خواهد بود. رابطه زیر موسوم به رابطه لارسون-میلر، این ارتباط را به طور کمی بیان میکند [۲]:

![]() که در آن:

که در آن:

PLM: ضریب دما-زمان لارسون–میلر

T: دما بر حسب کلوین

tR: مدت زمان نگهداری در دمای بازپخت بر حسب ساعت

C: یک پارامتر ثابت که برای مواد مختلف بین ۱۷ تا ۲۱ بوده و معمولا ۲۰ در نظر گرفته میشود.

سرعت گرم کردن و سرد کردن شفت نیز دارای اهمیت است که در این میان، سرعت سرد کردن اهمیت بالاتری دارد. زیرا سختی (Hardness) و چقرمگی (Toughness) شفت با تغییرات سرعت سرد کردن، به شدت تغییر میکند.

در صورتیکه انحنای شفت کمتر از ۱ میلیمتر بوده و خمیدگی تنها در یک نقطه رخ داده باشد، عملیات بازپخت تنها در همان نقطه انجام میگیرد ولی اگر انحنا بیش از ۱ میلیمتر باشد و یا شفت در نقاط مختلفی خم شده باشد، کل شفت باید تحت بازپخت قرار گیرد. اگر شفت در حین بازپخت به صورت افقی باشد، باید آن را بکندی دوران داد تا در حین تنشزدایی در اثر وزن خود، دچار تغییر شکل خزشی و اعوجاج نگردد. به این علت غالبا بهتر است شفت را در هنگام بازپخت به صورت عمودی درآورد تا در اثر وزن خود خمیده نشود.

با توجه به اینکه با بالا رفتن دمای شفت، امکان اکسید شدن سطح آن افزایش مییابد، قبل از انجام بازپخت، باید سطح آن با کربنات کلسیم پوشیده شود. برای ایجاد حرارت در شفت از کابلهای القایی و یا المنتهای مقاومتی استفاده میشود. همچنین به منظور کنترل نرخ گرم و سرد کردن، باید در نقاط مختلف شفت ترموکوپلهایی نصب شوند که در تمام مدت تنشزدایی دما را اندازه بگیرند. نرخ افزایش دما بین °C/hr۳۰ تا °C/hr۶۰ و همچنین نرخ کاهش دما از °C/hr۲۰ تا °C/hr۴۰ انتخاب میشود. مقدار نرخ افزایش و کاهش دما به مشخصات هندسی شفت بستگی دارد. این نرخ باید بگونهای انتخاب گردد که گرادیان دما در جهات طولی و شعاعی از حد مجاز فراتر نرود. به هر حال با انتخاب مقادیر نرخ افزایش و کاهش دما، این سرعت سرد کردن و گرم کردن باید در کل زمان گرمایش و سرمایش ثابت بماند. عملیات بازپخت و تنشزدایی با کاهش مقدار تنش پسماند در شفت، تا حدی خمیدگی آن را کاهش میدهد. در پایان این مرحله میتوان با اندازهگیری Runout در نقاط مختلف، تغییرات خمیدگی را بررسی نمود.

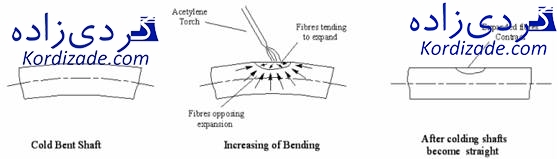

پس از انجام عملیات بازپخت، باید شفت را در نقطه خمیدگی به طور موضعی و به سرعت تا دماهای بالا گرما داد که به آن Hot Spot گفته میشود. ماهیت این عمل بر اساس همان پدیدهایست که به هنگام سایش شفت باعث خمیده شدن آن میشود. ابتدا باید شفت را به صورت افقی و بگونهای قرار داد که قسمت محدب آن که بیشترین انحنا را دارد به سمت بالا قرار گیرد. سپس ناحیه کوچکی از قسمت محدب، به صورت موضعی و به وسیله مشعل استیلن حرارت داده میشود. به این ترتیب یک ناحیه کوچک سریعا گرم و منبسط شده و با توجه به نیروهای فشاری وارده از سایر قسمتها، تحت تنش فشاری قرار میگیرد. قسمتهای مجاور باید تا حد امکان سرد باقی بمانند تا دچار انبساط نگردند. انبساط ناحیه خمیده شفت باعث میشود که موقتا خمیدگی شفت افزایش یابد. با توجه به اینکه با افزایش دما تنش تسلیم کاهش مییابد، تنش فشاری وارده به ناحیه منبسط شده باعث کاهش طول پلاستیک آن میشود. سپس با سرد کردن شفت، قسمت گرم شده دچار انقباض شده و باعث میشود که خمیدگی شفت برطرف گردیده و یا کاهش یابد. این فرآیند در شکل (۴)، به طور شماتیک نشان داده شده است. در این شکل فرض شده است که شفت پس از یک بار Hot Spot، کاملا صاف شده است. در عملیات Hot Spot برخلاف تنشزدایی، افزایش دما به صورت ناگهانی میباشد. دمای نقطه مورد نظر در مدتی بین ۱۰ تا ۱۵ دقیقه به حدود C°۵۰۰ تا C°۸۰۰ افزایش داده میشود. سپس بلافاصله ناحیه گرم شده به وسیله جریان هوای فشرده یا روشهای دیگر خنک میشود.

شکل ۴- چگونگی فرآیند رفع خمیدگی با استفاده از روش Hot Spot

شکل ۴- چگونگی فرآیند رفع خمیدگی با استفاده از روش Hot Spot

پس از انجام Hot Spot، مجددا Runout اندازهگیری میشود. ممکن است تا چند بار عملیات Hot Spot انجام شود تا نهایتا مقدار Runout در محدوده مجاز قرار گیرد. معمولا هرگاه مقدار Runout از ۲/۰ میلیمتر (معادل خمیدگی به اندازه ۱/۰ میلیمتر) کمتر شد، عملیات متوقف شده و بقیه خمیدگی شفت در بازپخت نهایی برطرف میگردد. در نهایت شفت برای بار دوم تحت عملیات بازپخت قرار میگیرد. با انجام عملیات بازپخت نهایی، مقدار Runout باز هم کاهش مییابد تا در محدوده مجاز قرار گیرد. یکی از معایب روش Hot Spot این است که مقداری تنش پسماند در شفت باقی میماند که در دراز مدت ممکن است باعث بازگشت خمیدگی شفت گردد. همچنین این روش برای شفتهایی که از فولاد پر آلیاژ ساخته میشوند و یا در دماهای خیلی بالا کار میکنند نامناسب است.

۳. رفع خمیدگی شفت با استفاده از روش Relaxation

در این روش، شفت در ناحیه خمیدگی حرارت داده شده و در دمای بالا به وسیله پرس تحت بارگذاری قرار میگیرد. به منظور گرمایش عمقی شفت، معمولا از القاگر جریان گردابهای (Eddy Current Inductor) برای حرارت دادن استفاده میشود. جریان گردابهای زمانی که شار مغناطیسی گذرنده از یک شفت تغییر کند، در مقطع شفت القا میشود. بنابراین یک القاگر با تعداد مناسبی از حلقهها در قسمت خمیده شفت قرار میگیرد و جریان الکتریکی متناوب از آن عبور داده میشود. جریان متناوب، باعث ایجاد شار مغناطیسی متغیر با زمان شده و در شفت جریان گردابهای القا میکند. مقدار جریان القایی به جریان الکتریکی گذرنده از القاگر و فرکانس برق بستگی دارد. با افزایش فرکانس جریان متناوب به وسیله مبدل فرکانسی میتوان جریان الکتریکی مورد نیاز را کاهش داد. با توجه به مقاومت الکتریکی شفت، عبور جریان گردابهای باعث گرم شدن آن میشود. با تنظیم مقدار جریان الکتریکی میتوان نرخ افزایش دما را تنظیم کرد. این نرخ معمولا در حدود °C/hr۵۰ انتخاب شده و دمای شفت بسته به جنس و میزان خمیدگی آن تا حدود C°۶۰۰ افزایش مییابد. در این روش هم مانند روش Hot Spot به منظور جلوگیری از اکسید شدن سطح شفت، باید قبل از گرم کردن، سطح آن را با کربنات کلسیم پوشاند. پس از رسیدن دمای شفت به مقدار مورد نظر، با استفاده از پرس به گونهای بارگذاری میشود که ناحیه خمیده شده در جهت عکس خم شود. مقدار نیروی وارده به گونهای انتخاب میشود که ناحیه خمیده را تا یک مقدار جزئی (در حدود خمیدگی شفت) وارد ناحیه پلاستیک نماید. پس از برداشتن بار از روی شفت، تغییر شکل الاستیک آن برگشته ولی خمیدگی شفت به علت تغییر شکل پلاستیک ایجاد شده کاهش مییابد. با توجه به اینکه با افزایش دما، تنش تسلیم کاهش مییابد، در دمای بالا ایجاد تغییر شکل پلاستیک آسانتر است. سپس شفت با یک نرخ معین سرد شده و مقدار Runout اندازهگیری میشود. در صورتیکه میزان خمیدگی شفت زیاد باشد، ممکن است نیاز به چندین مرحله حرارتدهی و بارگذاری داشته باشد. در پایان هر مرحله، با اندازهگیری Runout میتوان میزان حرارتدهی و بارگذاری مرحله بعدی را تعیین کرد. این فرآیند تا زمانی انجام میگیرد که خمیدگی شفت به کمتر از حدود ۱/۰ میلیمتر برسد. در انتها مانند روش Hot Spot به منظور رفع تنشهای پسماند، باید شفت را بازپخت نمود. مزیت عمده این روش بر سایر روشهای رفع خمیدگی، مقدار کمتر تنش پسماند پس از اتمام عملیات میباشد. با این حال با توجه به اینکه حرارتدهی و به خصوص بارگذاری شفت در این روش از حساسیت بالایی برخوردار است، انجام این روش نیازمند داشتن دانش و فنآوری پیشرفتهتر میباشد.

پس از خمشزدایی شفت به هریک از روشهای گفته شده، به منظور حصول اطمینان از سلامت شفت، لازم است که تنشهای پسماند در نقاط تحت بارگذاری اندازهگیری شوند. این کار معمولا با استفاده از روش Hole-Drilling Method انجام میگیرد. در این روش با استفاده از یک نوع مته که نوک آن مجهز به کرنشسنج میباشد، سوراخی کمعمق به قطر ۱ تا ۲ میلیمتر در بدنه شفت ایجاد میشود. سپس تغییر کرنش رخ داده در دور سوراخ با استفاده کرنشسنج اندازهگیری شده و با استفاده از آن مقدار تنش پسماند در جهات مختلف تعیین میگردد.

۶- نتیجهگیری

در این مقاله ابتدا مهمترین عوامل ایجاد خمیدگی در شفتها معرفی شدند. سایش شفت با اجزای ثابت مجاور آن، شوکهای حرارتی و غیریکنواختی ساختار شفت از جمله این عوامل معرفی شدند. در ادامه ویژگیهای ارتعاشی خمیدگی که با استفاده از آنها میتوان عیب را تشخیص داد و همچنین نحوه اندازهگیری مقدار خمیدگی شفتها بیان گردیدند. سپس روشهای متداول رفع خمیدگی شفتها شامل کار سرد، روش Hot Spot و Relaxation توضیح داده شدند.

2 دیدگاه در “خمیدگی شفت از الف تا ی”

سلام. بسیار زیبا توضیح داده اید. از آن استفاده کردم. ان شاءالله پیروز و موفق باشید.

دوست قدیمی شما

فتح اله لطفی

سلام و درود خدمت استاد گرامی

ممنون و سپاس گزارم از اینکه مقالات و آموزشها رو دنبال میکنید.

ارادتمندم