مهم ترین سرفصل های این مقاله:

یکی از بخشهای اصلی تولید در کارخانه سیمان، بخش پخت است که از جمله زیربخشهای مهم آن، واحد خنک کاری کلینکر و کلینکر کراشر میباشد. توقف کلینکر کراشر، توقف کوره (اصلیترین تجهیز بخش پخت) را به دنبال خواهد داشت که در واقع، به معنی کاهش حجم تولید سیمان خواهد بود. علاوه بر کاهش تولید، توقف کوره به دلیل دمای کاری بالای آن، اثرات زیان بار دیگری نیز در پی خواهد داشت. لذا پایش و تشخیص به موقع عیوب کلینکر کراشر (و سایر تجهیزات بخش پخت)، بسیار ضروری است. در این مقاله، نمونهای از نتیجه بدست آمده از ترکیب برنامه پایش وضعیت و رویکرد پیش اقدامانه در یک واحد صنعتی تولید سیمان، ارائه شده و مورد بررسی قرار میگیرد.

1- پایش وضعیت و عیب یابی یاتاقان غلتشی به کمک تحلیل سیگنال ارتعاشات

1-1- مقدمه

از میان روشهای مختلف برای پایش وضعیت و عیبیابی یاتاقانها، تحلیل سیگنال ارتعاشات اندازهگیری شده از روی نشیمنگاه یاتاقان، جایگاه ویژهای در میان صنعتگران به خود اختصاص داده است. علت اصلی این موضوع، رابطه مستقیم بین وضعیت فیزیکی یاتاقان و اجزاء آن و سیگنال ارتعاشی ایجاد شده توسط یاتاقان در حین کار است. در این قسمت، روشهای پایش وضعیت یاتاقان به کمک آنالیز سیگنال ارتعاشات مورد بررسی قرار میگیرند.

1-2- روشهای پایش وضعیت و عیبیابی یاتاقان به کمک آنالیز ارتعاشات

برای قضاوت کلی درباره وضعیت ماشین، معمولاً مقدار کلی دامنه ارتعاشات Overall Vibration از طریق مقایسه با سوابق اندازهگیریهای قبلی، مقادیر پیشنهادی استانداردهای معتبر و یا مقادیر پیشنهادی کارخانه سازنده بکار میرود. بطور معمول، این دامنه از جنس سرعت بوده و در باند ISO یعنی فرکانس ۱۰ تا ۱۰۰۰ هرتز، اندازهگیری و پایش میشود. مقدار کلی ارتعاش با تعریف فوق، برای ارزیابی وضعیت یاتاقانهای غلتشی مناسب نیست. علت این موضوع، حساسیت پایین مقدار کلی ارتعاش نسبت به عیوب یاتاقانهای غلتشی در مقایسه با مشکلاتی چون نامیزانی جرمی، نا هم محوری، لقی مکانیکی و … است. لذا به عنوان روش جایگزین، یکی از دو روش زیر به عنوان شاخص کلی وضعیت یاتاقانهای غلتشی قابل استفاده هستند:

– شاخص دامنه ارتعاش در فرکانس بالا یا high Frequency Detection.

این شاخص به نوعی مقدار کلی دامنه ارتعاش است، با این تفاوت که از جنس شتاب بوده و در باند فرکانس بالا برای مثال ۵۰۰۰ تا ۲۰۰۰۰ هرتز یا بیشتر، اندازهگیری و پایش میشود.

– شاخص وضعیت یاتاقان غلتشی Bearing Condition Unit (BC)

سازندگان دستگاههای ارتعاش سنجی و صاحبان تکنولوژی در این موضوع، انواع مختلفی از شاخصهای وضعیت یاتاقان غلتشی را معرفی و توصیه کردهاند که هر یک، با روال پردازشی خاصی بدست میآید. نکته مهم در بکارگیری این شاخصها، اندازهگیری دورهای و بررسی روال تغييرات آنها در طی زمان است. معمولاً روند افزایشی این شاخصها، نشانهای از وضعیت غیرعادی یاتاقان یا وجود مشکل روانکاری در آن است.

– شاخص قله Crest Factor

از جمله شاخصهایی است که میتوان با آن برخی عیوب ماشین از جمله خرابیهای موضعی در یاتاقانهای غلتشی را تشخیص داد. این شاخص، نشان دهنده میزان بار ضربهای موجود در سیگنال است.

– منحنی شکل موج Time Wave Form

منحنی شکل موج یا سیگنال زمانی ارتعاشات به عنوان خروجی اولیه سنسور، تصویر مستقیمی از رفتار دینامیکی ماشین و وضعیت اجزاء داخلی آن به دست میدهد. به ویژه عیوبی که منجر به ایجاد پالس در سیگنال شده و شکل سینوسی رایج آن را تغییر میدهند، از این طریق قابل ردیابی هستند. وجود آسیب موضعی در اجزاء یاتاقان غلتشی، وجود ترک در هر یک از رینگهای داخلی یا خارجی یاتاقان و … برخی از عیوب قابل شناسایی از طریق منحنی شکل موج هستند. همچنین انتقال از حوزه زمانی به حوزه فرکانس که به کمک الگوریتم تبدیل فوریه سریع یا FFT صورت پذیرفته و منحنی طیف فرکانسی را به دست میدهد، یکی دیگر از روشها در تحلیل سیگنال ارتعاشات ماشین آلات دوار است. این روش به نوعی مهمترین و رایجترین روش تشخیص عیوب مختلف و از جمله مشکلات یاتاقانهای غلتشی بشمار میرود. مزیت این دو روش (شکل موج – منحنی فرکانسی)، ارائه تصویری مستقیم از وضعیت یاتاقان و عیوب مربوط به آن است. آنالیز Envelope یا به عبارت دیگر دمودولاسیون سیگنال ارتعاشی در حیطه فرکانس بالا، یکی دیگر از روشهای رایج در ارزیابی وضعیت یاتاقانهای غلتشی است. منحنی Envelope در واقع طيف فرکانسی سیگنال ارتعاشی از جنس شتاب است که با اعمال الگوریتم FFT بر روی سیگنال (پس از فیلتر کردن آن در ناحیه فرکانس بالا، یکسویه کردن و حصول منحنی پوش (Envelope)، بدست میآید.

۲- کلینکر کراشر و ارزیابی یاتاقانهای آن

کارخانجات تولید سیمان از بخشها یا دپارتمانهای مختلفی تشکیل شدهاند که در هر یک از آنها، بخشی از مراحل تولید انجام میشود. یکی از بخشهای مهم این صنایع، بخش پخت میباشد. در این بخش، مواد خام وارد کوره شده و پس از طی مراحلی، محصولی به نام کلینکر تولید میشود. کلینکر خروجی از کوره، دارای اندازه درشت میباشد و لذا پس از سرد شدن، وارد دستگاهی به نام کلینکر کراشر میشود که وظیفه آن، خرد کردن کلینکر و ریز کردن اندازه ذرات آن میباشد. کلینکر پس از عبور از کراشر، وارد سیلوهای ذخیره میشود. از آنجاییکه کلیه فرآیندهای بخش پخت به صورت پیوسته صورت میپذیرد، توقف هر یک از اجزاء اصلی آن (از جمله کلینکر کراشر)، منجر به توقف تولید شده و نهایتاً کاهش ظرفیت تولید کارخانه و خسارت اقتصادی را در پی خواهد داشت. جدا از آن، از آنجاییکه اجزاء مختلف دپارتمان پخت در دمای بالا کار میکنند، توقف ناگهانی عموماً آسیبها و خسارتهای دیگری نیز در پی خواهد داشت.

شکل 1- تصویر کلینکر کراشر کارخانه سیمان

شکل 1- تصویر کلینکر کراشر کارخانه سیمان

با توجه به مطالب فوق، پایش وضعیت تجهیزات مختلف بخش پخت (از جمله کلینکر کراشر) جزو مهمی از برنامههای پایش وضعیت در یک کارخانه سیمان است. در کارخانه سیمان ، وضعیت ارتعاشی کلینکر کراشر به صورت ماهانه و از طریق مطالعه انواع اطلاعات ارتعاشی مورد بررسی قرار میگیرد.

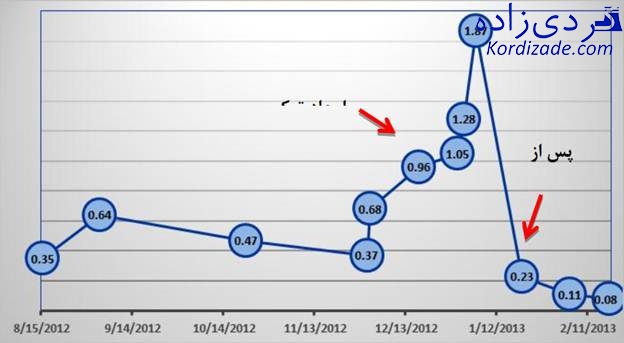

1-2- آشکار سازی عیب

طی برنامه روتین پایش وضعیت ارتعاشی، از طریق بررسی منحنی ترند شاخص یاتاقان غلتشی Bearing Condition (BC)، منحنی ترند شاخص (CF) Crest Factor و نیز افزایش دمای یاتاقان، مشخص شد که یکی از یاتاقانهای کراشر در شرایط غیر عادی قرار گرفته است. شکل ۲ الف و ب، به ترتیب منحنی ترند یا روال تغییرات مربوط به این دو شاخص را نشان میدهد. وجود روند افزایشی در این دو منحنی، واضح است. شایان ذکر است این یاتاقان تا زمان فوق، حدود ۲۸۰۰۰ هزار ساعت، کارکرد داشته است.

شکل 2- الف- منحنی ترند شاخص وضعیت یاتاقان غلتشی (BC) مربوط به یاتاقان سمت آزاد کراشر

شکل 2- الف- منحنی ترند شاخص وضعیت یاتاقان غلتشی (BC) مربوط به یاتاقان سمت آزاد کراشر

شكل 2- ب- منحنی ترند شاخص قله (CF) ارتعاشات مربوط به یاتاقان سمت آزاد کراشر

شكل 2- ب- منحنی ترند شاخص قله (CF) ارتعاشات مربوط به یاتاقان سمت آزاد کراشر

2-2- مطالعه روند رشد عیب از طریق بررسی طیفهای ارتعاشی

پس از تشخیص اولیه وجود عیب، بازه زمانی داده برداری کوتاهتر شده و وضعیت یاتاقان با مطالعه انواع منحنیهای ارتعاشی، تحت پایش ویژه قرار گرفت. یاتاقان مورد نظر به شماره 24044 بوده و سرعت دورانی شفت مربوطه 363RPM میباشد. بر اساس محاسبات انجام شده، فرکانسهای چهارگانه اجزاء یاتاقان فوق، در جدول ۱ درج شده است.

![]()

![]() جدول 1- فرکانسهای چهارگانه اجزاء یاتاقان سمت آزاد کلینکر کراشر

جدول 1- فرکانسهای چهارگانه اجزاء یاتاقان سمت آزاد کلینکر کراشر

جزئیات منحنیهای استفاده شده برای ارزیابی وضعیت یاتاقان و نتایج بدست آمده، در ادامه مورد بررسی قرار گرفته است.

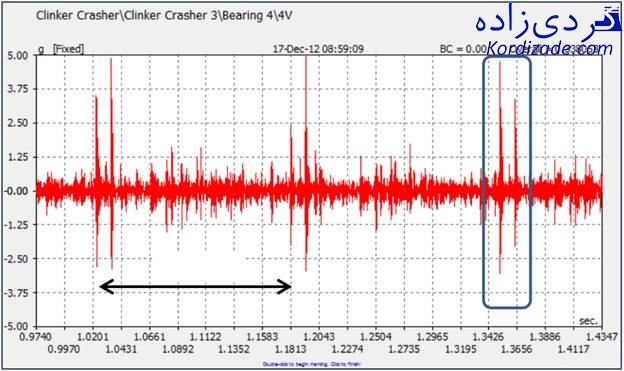

1-2-2- بررسی منحنی سیگنال زمانی یا شکل موج

منحنی سیگنال زمانی (شکل موج) ارتعاش یاتاقان مورد نظر در جهت عمودی، در شکلهای ۳ و ۴ آمده است. شکل شماره ۳ بازه زمانی طولانیتری را در بر گرفته که در آن، پالسهای ارتعاشی ناشی از آسیب در رینگ داخلی، طی سه دوران متوالی شفت، دیده میشود. متفاوت بودن دامنه این پالسها طی بازه زمانی نشان داده شده، بواسطه ورود و خروج محل آسیب دیده رینگ داخلی به ناحیه تحت بار است که به صورت متناوب و طی دوران شفت، رخ میدهد. پیک با حداکثر دامنه، مربوط به زمانی است که ناحیه آسیب دیده تحت بار قرار میگیرد (عموماً ناحیه پایین یاتاقان و تحت اثر وزن روتور) و پیک با دامنه حداقل، مربوط به زمانی است که ناحیه آسیب دیده بی بار میشود (عموماً ناحیه بالای یاتاقان).

شكل 3- منحنی سیگنال زمانی ارتعاشات یاتاقان سمت آزاد کراشر (طی مدت زمان سه دوران شفت)

شكل 3- منحنی سیگنال زمانی ارتعاشات یاتاقان سمت آزاد کراشر (طی مدت زمان سه دوران شفت)

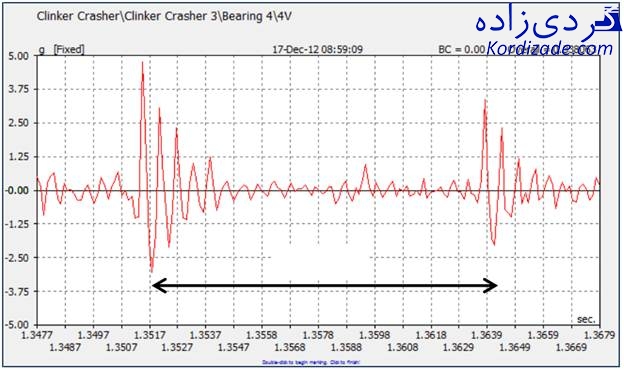

شکل 4- منحنی سیگنال زمانی ارتعاشات یاتاقان سمت آزاد کراشر در یک بازه زمانی کوتاه (این منحنی، بزرگنمایی شده ناحیهای است که در شکل ۳ با مستطیل مشخص شده است)

شکل 4- منحنی سیگنال زمانی ارتعاشات یاتاقان سمت آزاد کراشر در یک بازه زمانی کوتاه (این منحنی، بزرگنمایی شده ناحیهای است که در شکل ۳ با مستطیل مشخص شده است)

شکل ۴، منحنی سیگنال زمانی را طی یک بازه زمانی بسیار کوتاه نشان میدهد که در بر گیرنده دو پالس متوالی ایجاد شده بواسطه عبور غلتکها از روی محل عیب بر روی رینگ داخلی میباشد. این فرکانس، اصطلاحاً فرکانس عبور ساچمه یا غلتک از رینگ داخلی یا به اختصار BPFI Ball Pass Frequency of Inner Race (BPFI) نامیده میشود (جدول ۱ را ببینید). این فرکانس در شرایط وجود عیب از ناحیه رینگ داخلی یاتاقان، تحریک میشود.

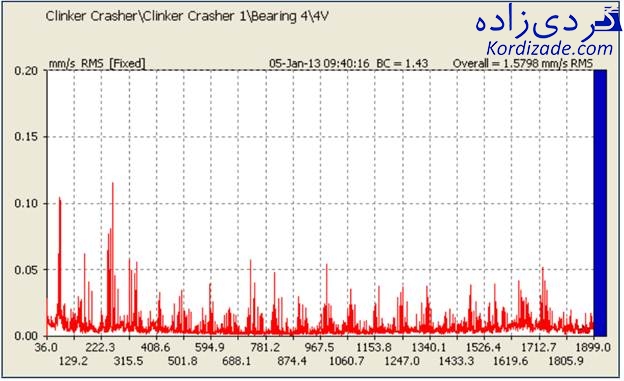

2-2-2- بررسی طیف فرکانسی

آخرین طیف فرکانسی ارتعاش یاتاقان مورد نظر قبل از تعویض، در شکل ۵ آمده است. مؤلفههای فرکانسی که در این شکل دیده میشود، مضارب فرکانس 83.5Hz (فرکانس عبور غلتک از رینگ داخلی) و هارمونیکهای آن میباشد که باندهای کناری Side Band سرعت دورانی (1xRPM) نیز در اطراف آنها وجود دارد. باندهای کناری 1xRPM، بواسطه تغییرات متناوب دامنه پالسهای ایجاد شده (به دلیل ورود و خروج از ناحیه تحت بار) ایجاد میشوند (شکل ۳ را ببینید). تحریک مضارب فرکانس رینگ داخلی تا هارمونیک بیستم آن در طیف فرکانسی، به علت نوع آسیب و پالس نسبتاً قوی ایجاده شده در سیگنال زمانی ارتعاشات است.

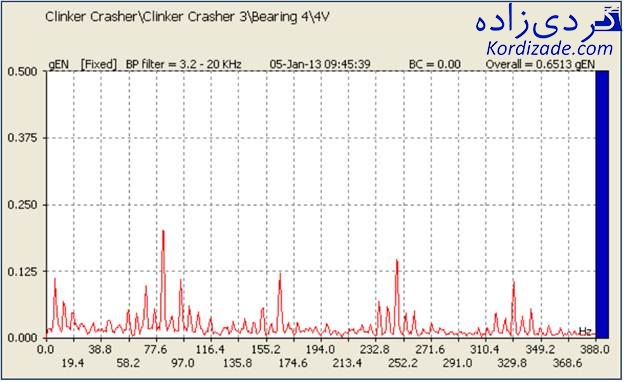

3-2-2- بررسی منحنی پوش ارتعاشات (Envelope)

منحنی پوش یا Envelope ارتعاشات یاتاقان سمت آزاد کراشر در شکل ۶ آمده است. مؤلفههای فرکانسی که در این شکل دیده میشود، مضارب فرکانس 83.5Hz (فرکانس عبور غلتک از رینگ داخلی) و هارمونیکهای آن میباشد که باندهای کناری سرعت دورانی (1xRPM) نیز در اطراف آنها وجود دارد. الگوی این منحنی، مشابه الگوی طیف فرکانسی ارتعاشات است که قبل از این مورد بررسی قرار گرفت.

شکل 5- طیف فرکانسی ارتعاشات یاتاقان سمت آزاد کراشر در جهت عمودی

شکل 5- طیف فرکانسی ارتعاشات یاتاقان سمت آزاد کراشر در جهت عمودی

شکل 6- منحنی پوش (Envelope) ارتعاشات یاتاقان سمت آزاد کراشر در جهت عمودی

شکل 6- منحنی پوش (Envelope) ارتعاشات یاتاقان سمت آزاد کراشر در جهت عمودی

4-2-2- جمع بندی نتایج بدست آمده از بررسی انواع منحنیهای ارتعاشی

بررسی الگوی ایجاد شده در انواع منحنیهای ارتعاشی ثبت شده از این یاتاقان، تأیید کننده وجود اشکال از ناحیه رینگ داخلی است. شایان ذکر است که برای این مورد، منحنی شکل موج ارتعاشات، معیار مناسبتری از شدت عیب میباشد. علت این موضوع، نوع خرابی رخ داده و پالس نسبتاً قوی ایجاد شده بر اثر آن است که در شکل موج، به وضوح دیده میشود. هنگامی که از این پالس، طیف فرکانسی بدست میآید، مضارب متعددی از فرکانس اصلی در آن دیده خواهد شد که دامنه هر یک از آنها به تنهایی، معمولاً خیلی بالا نیست (شکل ۵).

3-2- نتیجه بازدید از یاتاقان

پس از دمونتاژ یاتاقان مورد نظر در یک فرصت تعمیراتی، مشخص شد که رینگ داخلی یاتاقان دچار آسیب شده است. تصاویر مربوطه در شکل ۷ آمده است.

شكل 7- تصاویر رینگ داخلی یاتاقان پس از دمونتاژ

شكل 7- تصاویر رینگ داخلی یاتاقان پس از دمونتاژ

پس از تعویض یاتاقان، به منظور پیشگیری از وقوع مجدد این خرابی، نوع خرابی و علت ایجاد آن مورد بررسی قرار گرفت. نتایج بدست آمده، در بخش بعدی این مقاله آمده است.

4-2- عیب یابی ریشهای خرابی Root Cause Failure Analysis یاتاقان کلینکر کراشر با هدف جلوگیری از بروز مجدد

بر اساس استاندارد [9] ISO 15243 و مقایسه تصاویر مرجع موجود در این استاندارد با اجزای آسیب دیده یاتاقان مورد نظر (شكل ۷)، مشخص میشود که خرابی به وجود آمده، ترکیبی از دو خرابی زیر میباشد:

1- آسیب دیدگی سطح نشيمنگاه رینگ داخلی از نوع خوردگی و سطحیFretting Corrosion (شكل ۷ الف)

2- ایجاد ترک Crack or Fracture یا شکست بر روی رینگ داخلی (شکل ۷ب)

خوردگی سطحی نوعی آسیب سطحی در اجزای یاتاقان است که با علایمی همچون زنگ زدگی و سایش سطوح و تغییر رنگ ناشی از آن، قابل شناسایی میباشد. جابجایی (لغزش) سطوح بر روی یکدیگر و تماس فلز با فلز ناشی از آن، عامل ایجاد این نوع از آسیب میباشد. عوامل ایجاد و تشدید در این خصوص عبارتند از :

- نصب و تنظیمات نامناسب لقي

- کیفیت و لقی نامناسب یاتاقان و بوش آن

- اعمال بارهای نوسانی به یاتاقان

- روانکاری نامناسب

ایجاد ترک بصورت عرضی و یا طولی در اجزای یاتاقان (رینگ داخلی و یا رینگ خارجی) نیز نوعی از آسیب جدی است که مهمترین عوامل بروز آن عبارتند از:

- لغزش یا چرخش یاتاقان درون هوزینگ

- چرخش رینگ داخلی بر روی شفت

- روانکاری نامناسب

- کم بودن بیش از حد لقی بین یاتاقان و شفت

یاتاقان آسیب دیده یک یاتاقان شعاعی با غلتکهای بشکهای دو ردیفه به شماره 24044C3W33/CAK30 میباشد. حرف K در این شماره گذاری، نشان دهنده مخروطی بودن رینگ داخلی یاتاقان میباشد. لذا جهت نصب این یاتاقان بر روی شفت، از یک واسطه[3] یا بوش مخروطی استفاده میشود. شایان ذکر است این یاتاقان توسط پیمانکار سازنده کارخانه و در زمان نصب کارخانه، مورد استفاده قرار گرفته است. بررسی مشخصات یاتاقان و بوش نصب شده نشان میدهد که هر دو آنها، محصول یک سازنده چینی به نام TWB میباشند.

بوش مورد استفاده در این مدل یاتاقانها على رغم قیمت نسبتاً پائین، به دو دلیل، بسیار حایز اهمیت میباشد. اول اینکه بوشها تاثیر مستقیمی در ثابت نگه داشتن یاتاقان و شفت نسبت به یکدیگر داشته و مانع از چرخش یاتاقان و لغزش حاصل از آن میشوند. دوم اینکه با توجه به مخروطی بودن و وجود یک شیار طولی بر روی بوشها و ضرورت رعایت تلرانسهای دقیق، ساخت این قطعه بسیار دشوار به شمار میرود. از این رو توصیه فنی کارشناسان یاتاقان آن است که در خرید بوشها، حساسیت به مراتب بیشتری نسبت به سایر قطعات از قبیل یاتاقان بکار رفته و حتماً بوش از سازندگان معتبر تامین شود.

در مجموع با بررسی موارد طرح شده در این بخش، برای خرابی رخ داده دو احتمال را به عنوان علت ریشهای میتوان در نظر گرفت:

۱- نصب و تنظیمات ناصحیح، منجر به لغزش رینگ داخلی، بوش و شفت نسبت به یکدیگر شده که این امر، منجر به بروز خوردگی سطحی و در نهایت، خرابی و شکست شده است. البته با توجه به اینکه در چنین مواردی، علایم خرابی مرتبط با نصب ناصحیح به فاصله کوتاهی پس از استارت اولیه، خود را نشان میدهند، بنابراین بروز خرابی پس از حدود ۲۸۰۰۰ ساعت کار کرد، نمیتواند ناشی از نصب و تنظیمات اولیه ناصحیح باشد یا دست کم، علت اصلی خرابی، این موضوع نیست.

٢- وجود بارهای ضربهای در کراشر (با توجه به ماهیت کارکرد آن)، به مرور زمان منجر به بروز لقی مکانیکی شده که این موضوع، منجر به آسیب سطحی شفت (Fretting) و ناحیه داخلی رینگ داخلی که روی شفت قرار میگیرد، شده است. نهایتاً رشد این عیب، منجر به ترک خوردن رینگ داخلی گردیده است. کیفیت نامناسب یاتاقان و اجزاء آن (به ویژه بوش) را میتوان عامل تسریع کننده خرابی بر شمرد.

٣- امکان اینکه برنامه روتین روانکاری نیز در ایجاد یا تسریع روند خرابی نقش داشته باشد، وجود دارد.

شایان ذکر است بارهای ضربهای، ناشی از برخورد چکشهای نصب شده روی روتور کراشر با قطعات کلینکر ورودی به آن بوده و جزو لاینفک کارکرد کراشر بشمار میرود. لذا برای جلوگیری از وقوع خرابیهای مشابه، موارد ذیل قابل پیشنهاد است:

1. برای تجهیزات حساسی چون کراشر، لازم است از یاتاقان با کیفیت مرغوبتر (ترجیحاً از سازندگان معتبری همچونSKF)، استفاده شود. این موضوع در خصوص اجزاء جانبی مانند بوش نیز باید رعایت شود.

2. لازم است تا یاتاقان این تجهیز به روش صحیح نصب شده و تولرانسهای نصب آن، با حساسیت ویژهای رعایت گردد. همچنین با توجه به شرایط کاری و مجاورت با تجهیزات دما بالا، تدوین و اجرای روتین یک برنامه روانکاری مهندسی شده برای این تجهیز، بسیار حیاتی است.

٣- نتیجهگیری

پایش وضعیت ارتعاشی تجهیزات دوار، از جمله اقدامات ضروری است که در یک برنامه نگهداری و تعمیرات پیشرو به اجرا در میآید. یکی از اهداف این پایش، ارزیابی وضعیت و عیبیابی اجزاء یاتاقانهای غلتشی میباشد. پس از شناسایی به موقع وجود آسیب در اجزاء یاتاقان، وضعیت آن تحت پایش ويژه در آمده و سپس در یک فرصت زمانی مناسب، یاتاقان تعویض میگردد. برای جلوگیری از وقوع مجدد عیب، میتوان با مطالعه الگوی خرابی و شناسایی علل ریشهای ایجاد آن، سعی در رفع علل ریشهای را در دستور کار قرار داد. در این مقاله، یک مورد کاوی از تشخیص به موقع خرابی یاتاقان کلینکر کراشر در یک کارخانه سیمان مورد بررسی قرار گرفت. استفاده از انواع منحنیهای ارتعاشی برای ارزیابی وضعیت دقیقتر و انجام تحلیل ریشهای خرابی پس از تعویض یاتاقان، موضوعی است که در این مقاله مورد تأکید قرار گرفته است.