به نام خدا دوستان سلام من سعید کردی زاده هستم. در این ویدیو میخواهم در مورد عوامل تخریب روغن توربین باهاتون صحبت کنم. همانطور که در تصویر زیر مشاهده میکنید، عوامل تخریب روغن توربین به چهار دسته تقسیم بندی میشود.

عوامل تخریب روغن توربین

از شروع به کار یک توربین، روغن مورد استفاده در سیستم روغنکاری توربین به تدریج تخریب میشود. زیرا روغن یک ماده آلی بوده و مانند هر ماده آلی دیگر، با گذشت زمان تخریب میشود. عوامل تخریب روغن توربین به چهار دسته تقسیمبندی میشود

1-اکسید شدن

2- تخریب حرارتی

- Micro-dieseling

- Electrostatic Spark Discharge

- Hot Spots

3- آلودگی های خارجی

4- مصرف شدن ادتیوهای روغن

مقاله روغن توربین را مطالعه کنید

1- اکسید شدن

روغن توربین در اثر تماس با سطوح داغ و حضور کاتالیستهای مانند آهن، روی، مس و آب به سرعت با اکسیژن واکنش میدهد و اکسید میشود. به عبارت دیگر، فروپاشی روغن به وسیله اکسیژن را اکسیداسیون روغن مینامند.

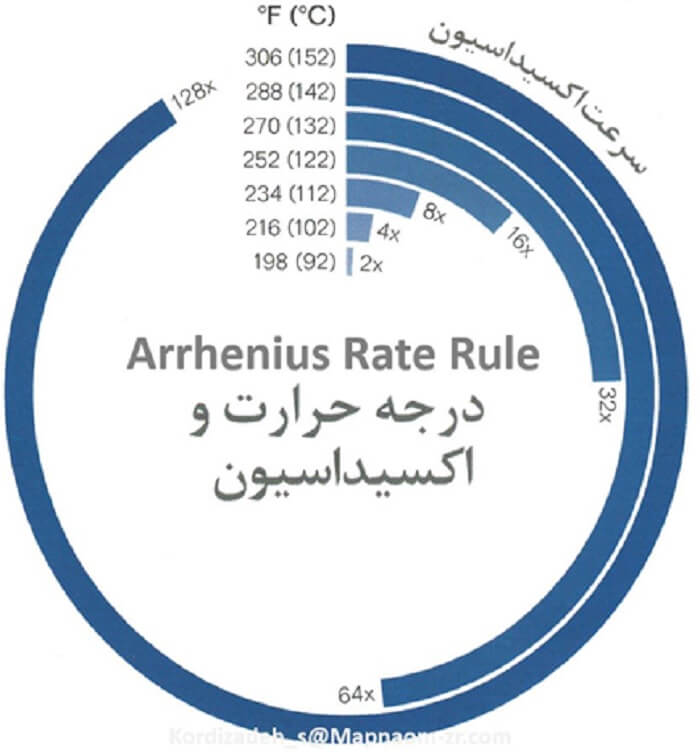

یک قاعده کلی :

اگر دمای روغن 820C باشد، با هر 100C افزایش دما، سرعت اکسید شدن روغن دو برابر میشود.

در اثر اکسیدشدن روغن توربین، کربوکسیلیک اسیدها، آلدهیدها و کتونها تولید میشوند و درنتیجه خوردگی تجهیزات سیستم روانکاری افزایش مییابد. در صورت ادامه فرایند اکسیداسیون روغن، وارنیش و لجن در روغن تشکیل میشود.

2- تخریب حرارتی روغن

در صورتی که دمای روغن توربین از C300° بیشتر شود، بدون حضور اکسیژن، پیوندهای هیدروکربنی روغن شکسته میشود و کربنایزهای نامحلولی را به وجود میآورد؛ این پدیده «تخریب حرارتی» نامیده میشود. کربنایزها باعث ایجاد رسوبهای کربنی، وارنیش و لجن میشوند. بوی تند روغن توربین یکی از شواهد اولیه شکست حرارتی روغن به دلیل داغ شدن بیش از حد روغن میباشد. در صورت مشاهده این وضعیت باید نسبت به بررسی علت و اندازهگیری ویسکوزیته و عدد اسیدی روغن توربین اقدام نمایید.

انواع تخریب حرارتی روغن

-

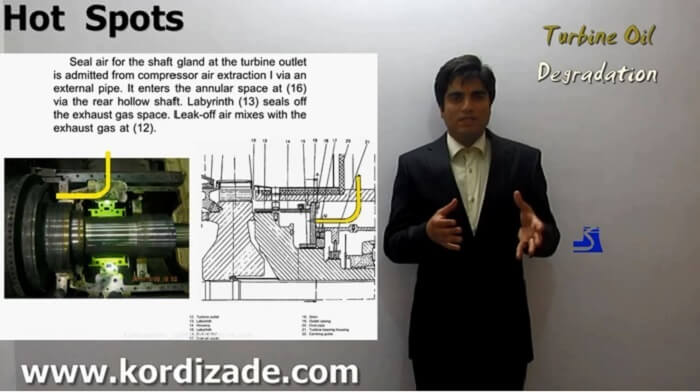

نقاط داغ Hot Spots

یکی از وظایف روغن توربین خنککاری یاتاقانهای توربین است. در یاتاقان ژورنال توربینها تنها اصطكاك موجود، اصطكاك داخلی مولکولهای روغن در فیلم روغن است. چرخش شفت توربین در داخل یاتاقان و افزایش اصطکاک مولکولهای روغن، یاتاقان توربین را به یکی از داغترین بخشهای سیستم روانکاری تبدیل میکند.

از طرف دیگر، بعضی از یاتاقانهای توریبن با بخار آب و یا هوای داغ در تماس میباشند؛ برای مثال در توربینهای گازی بزرگ، یاتاقان بخش توربین در اگزوز نصب شده و در این ناحیه دمای گازهای خروجی از توربین، بیشتر از C500° است؛ اگرچه اطراف این یاتاقان عایق بندی شده و یک مسیر هوای خنککاری از سمت کمپرسور هم به یاتاقان توربین متصل شده است، اما گرمشدن این ناحیه اجتنابناپذیر میباشد.

ازطرفی در مسیرهای ارسال روغن به یاتاقانها و بویژه محل اتصال لوله روغن روانکاری به بدنه توربین ممکن است به خاطر انتقال حرارت از بدنه داغ توربین، دمای روغن در همان ناحیه به شدت افزایش پیداکند. این مسئله زمانی که مسیرهای روغن به یاتاقانهای توربین گازی، به طور صحیح عایقکاری نشده باشند شدت بیشتری پیدا میکند.

همچنین در بعضی از مخازن روغن توربین که مجهز به سیستم گرمکن میباشد. طراحی نادرست هیتر و همچنین اشکال در سیستم کنترلی آن دمای روغن را شدیدا افزایش میدهد.

در تمام موارد ذکر شده در اثر تماس روغن با این نقاط داغ، شوکهای حرارتی موضعی در مدار روغنرسانی ایجاد شده و دمای روغن افزایش مییابد. این پدیده که شایعترین عامل تخریب حرارتی روغن توربین است، پدیده «نقاط داغ» نامیده میشود.

-

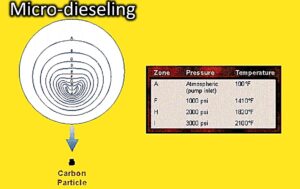

میکرودیزلینگ Micro-dieseling

حباب هوای موجود در روغن در مناطق پُرفشار مانند یاتاقانهای توربین یا خروجی پمپها در یک فرایند آدیاباتیک متراکم میشود و دمایی حدود C1000° ایجاد میکند.

این افزایش دما، تخریب حرارتی مولکولهای روغن را باعث میگردد. لازم به ذکر است که توقف ایجاد حباب در روغن امکانپذیر نیست اما با کنترل جمعیت حبابها از طریق شناسایی منبع ورود هوا به سیستم روانکاری، پدیده میکرودیزلینگ قابل کنترل است.

-

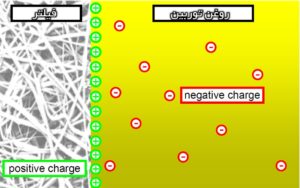

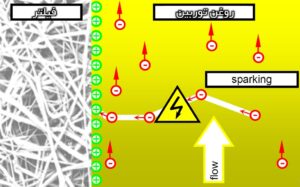

قوس تخلیه الکترواستاتیکی Electrostatic Spark Discharge

سرعت مولکولهای روغن در اثر عبور روغن از منافذ کوچک مانند سطوح با لقی کم و فیلترها با مش ریز، افزایش مییابد. افزایش سرعت مولکولهای روغن، افزایش اصطکاک بین آنها و تولید الکتریسیته ساکن را موجب میشود. تجمع الکتریسیته ساکن باعث ایجاد قوس الکتریکی با ولتاژ بالا میشود و این پدیده دمایی بین C 10000° تا C 20000° در روغن ایجاد مینماید؛ این پدیده «قوس تخلیه الکترواستاتیکی» نامیده میشود.

قوس تخلیه الکترواستاتیکی (قبل از شروع)

وقوع قوس تخلیه الکترواستاتیکی

علل تولید بار الکترواستاتیکی و پدیده ESP را به صورت زیر بیان کرد:

- اصطکاک ناشی از تماس سیال با لوله

- سرعت بالای سیال

- جریان سیال در لولهها و شلنگهایی که تماس با زمین ندارند

- عبور روغن با سرعت بالا از روزنههای کوچک فیلتر

- تلاطم در مایع و عوامل پمپکننده، به خصوص پمپهای گریز از مرکز

- تخلیه سیال به مخزن سر باز

در یک بازرسی از ۲۴ فیلتر در سیستم روانکاری توربین گازی مؤید پدید آمدن و تولید جرقۀ استاتیک در فیلترهای آنها بود. درا ین فیلترها و در اثر اصطکاک بین مولکولها هنگام عبور جریان روغن از روزنههای کوچک فیلتر، تخلیۀ الکترواستاتیکی به وجود آمده بود. کوچکترین روزنهها در سیستم روانکاری در فیلترها هستند، دقیقاً جایی که جرقهها به تخلیه تمایل دارند. جرقه در فیلترهای اصلی که شدتجریان خیلی بالاست بیشتر از همه وجود دارد. گواه وجود جرقه میتواند از بازرسی مدیای فیلتر، مشهای فیلتر و از ذراتی که توسط فیلتر گرفته شدهاند به دست آید. برای کاهش تولید این جرقهها راههایی مانند Tracing Heat خطوط، کاهش فلاکس فیلتر، استفاده از فیلتر با سایز روزنۀ بزرگتر و استفاده از فیلتر با المنتی از جنس متفاوت پیشنهاد میشود.

نقش فیلتر مکانیکی در تولید جرقه الکترواستاتیکی

المان درونی فیلتر که شامل فیبر و شبکه نایلونی میباشد، نقش بسزایی در تولید بار در روغن و تجمع آن دارد. از آنجائیکه این اجزاء نارسانا میباشند، بار تولید شده در روغن را انتقال نمیدهند و بر روی خود جمع میکنند. از طرفی، بخش هسته مرکزی فیلتر که فلزی میباشد، بار مخالف را از طریق اتصال به زمین در خود جمع میکند. با گذشت زمان و افزایش تجمع بارها، زمانیکه میزان بار تجمع یافته از قدرت شکست روغن بین فیبر درونی و فلز هسته مرکزی فیلتر فراتر رود، بار روی فلز به شدت به بار الکترواستاتیک روی فیبر حمله میکند و باعث تخلیه شدید بارها به صورت جرقه میشود. این جرقهها انرژی بسیار بالایی را تولید میکنند و به بخشهای مختلف فیلتر و سیستم روانکاری آسیب میرسانند. برخلاف تصور رایج که اتصال محفظه فیلتر به زمین را عامل کاهش تولید جرقه میداند، اتصال فیلتر به زمین باعث تجمع بیشتر بار مخالف روی قسمت فلزی فیلتر میشود و نهایتاً برخورد شدیدتر بارهای مخالف به یکدیگر را به دنبال دارد. در اثر این برخورد شدید، انرژی بسیار زیادی از طریق جرقه ایجاد میشود و مولکولهای روغن به شدت تخریب میشوند. در اثر جرقه، دما به شدت به طور لحظهای و موضعی بالا میرود و در نهایت باعث افزایش دمای کلی روغن میشود. با افزایش دما، شرایط برای واکنش چگالش فراهم میشود و بدین ترتیب مولکولهای شبه پلیمری با جرم مولکولی بالا تولید میشوند و این امر بیانگر مرحله اول تشکیل وارنیش و لجن میباشد. بزرگی بار استاتیکی درون روغن با فاکتورهای از قبیل ویسکوزیته پایین، کنداکتیویته پایین، محتوای رطوبت پایین، سطح هوای ورودی کم و تمیزی بیشتر روغن افزایش خواهد یافت.

شرایط ایدهآل برای باردار شدن (Electerification) روغن شامل موارد زیر است :

۱) دمای بالای احتراق

در پاسخ به دمای بالای احتراق توربین گاز، سرعت جریان در سیستمهای روانکاری و کنترلی افزایش مییابد و با افزایش جریان، انرژی اصطکاکی بین مولکولها افزایش مییابد و تجمع بار در روغن افزایش مییابد.

۲) رسانایی پایین روغن

در روغن پایه و افزودنیهای روغن توربین، نسبت به بقیه انواع روانکارها مقدار اجزاء قطبی کمتر است و در نتیجه رسانایی آن پایینتر است.

۳) سطح پایین رطوبت (کمتر از ppm۱۰۰)

رطوبت، قطبی و رساناست. محیط گرم روانکارهای توربین گازی، باعث میشود که آب آزاد و همینطور آب محلول در روغن که عامل پایین ماندن ثابت دیالکتریک روغن میباشند، تبخیر شود و در نتیجه احتمال تخلیه بار ساکن بیشتر شود.

۴) سطح پایین هوای همراه

روغنهای توربین گروه II در رها کردن هوا و ممانعت از تشکیل کف خوب عمل میکنند. این خاصیت برای کیفیت روغن بسیار خوب است، به جز زمانی که تخلیه الکتریکی مورد توجه باشد. به عبارت دیگر هر چه مقدار هوا کمتر باشد، ریسک ایجاد جرقه بیشتر است.

۵) تمیزی روغن

روغنهای توربین به صورت گسترده فیلتر میشوند تا به سیال تمیزتری تبدیل شوند. این خالصسازی از منظر کاهش ساییدگی و سلامت سیال بسیار مناسب است. اما وقتی که تخلیه الکتریکی اتفاق میافتد، این خاصیت مناسب نیست. ذرات آلودهکننده عموماً رسانا هستند و به رسانایی بالک روغن کمک میکنند. آلودگی ذرهای (particle contamination) معادل ISO 18/15 برای جلوگیری از تشکیل بار ساکن کافی است. در حالی که سطح پایین آلودگی معادل ISO 13/10 یا پایینتر باعث تخلیههای بسیار قوی میشود. آنچه اوضاع را وخیمتر میکند، این موضوع است که فیلتر کردن روغن اصطکاک مولکولی داخلی را شدت میبخشد که باعث تشکیل بار ساکن در روغن میشود. این بدان معنی است که هر چقدر سایز روزنه فیلتر کوچکتر باشد و هر چقدر دانسیته جریان بیشتر باشد مشکل بیشتر میشود. با توجه به مطالب فوق، ایجاد تغییرات در سیستم روانکاری و یا خواص سیال جهت کاهش تولید و تجمع بار، ممکن است منجر به بروز مشکلات دیگری شود. به عنوان مثال، برای افزایش رسانایی روغن، میتوان یونهای فلزی به آن تزریق کرد. اما این کار باعث تسریع واکنشهای اکسیداسیون روغن میشود. اضافه کردن رطوبت به روغن در کاهش احتمال تخلیه بار موثر است، اما خوردگی و زنگزدگی اجزای سیستم روانکاری را به دنبال خواهد داشت. با توجه به عدم امکان تغییر شرایط فوق و پرهزینه بودن برخی از این تغییرات، باید به دنبال تغییر در ساختار فیلتر مکانیکی بود. در فیلتر مکانیکی، عاملی که بیشترین نقش را در تجمع بار داراست، المانهای فیلتر (شامل فیبر و شبکههای نارسانا) میباشد. با تغییر جنس این مواد میتوان تجمع بار درون فیلتر را کاهش داد. به عنوان پیشنهاد، میتوان از افزودنیهای آنتیاستاتیکی و یا پرکنندههای رسانا در ساخت بخش درونی فیلتر (عامل فیلتراسیون فیلتر) استفاده کرد. بنابراین اغلب این شرایط همانهایی هستند که بعنوان خواص مطلوب برای هر سیستم روغن شناخته شده و بنابراین قابل حذف نمیباشند. این تخلیههای الکترواستاتیکی همچنین میتواند به علت سرعت بالای عبور روغن از فیلترها، علیرغم نوع طراحی که جهت حداقل کردن این اثر انجام میگردد، به وجود آید. در نهایت تخلیههای الکترواستاتیکی با تولید دمایی در حدود 10000 درجه سانتیگراد منجر به واکنش حرارتی متمرکز و نهایتا شکست حرارتی روغن توربین میشود. با استناد به تحقیقات عملی و آزمایشگاهی به عمل آمده، میتوان گفت فیلتر مکانیکی بیشترین نقش را در تولید بار و تخلیه آن دارد. مطالعات میدانی نشان میدهد که هر جرقه، 1016×9/۱ رادیکال آزاد تولید میکند. تعداد زیاد رادیکالهای آزاد تولید شده در اثر جرقههای پی در پی، بینهایت واکنش مصرف اکسیژن و شکست مولکول هیدروکربنی را به دنبال خواهد داشت که این به معنی تسریع فوقالعاده اکسیداسیون روغن خواهد بود.

3- آلودهشدن روغن توربین

در صنعت روانکاری آلودگی روغن به قاتل شماره یک ماشینها شهرت یافته است. اولین سوالی که باید در مورد آلودگی روغن از خودمان بپرسیم این است: منشاء آلودگی کجاست؟ از این منظر آلودگیهای روغن یا از محیط خارج به روغن تحمیل شدهاند(مانند آب یا آلودگی حاصل از سرزیر روغن اشتباه) و یا توسط سیستم روانکاری توربین تولید شدهاند (مانند وارنیش روغن) و یا در زمان نصب تجهیزات در سیستم روانکاری باقی ماندهاند.

آلودگی روغن براساس شدت سختی و نرمی آلاینده هم قابل دستهبندی است. براساس این دیدگاه آلودگیهای روغن به دو گروه آلایندههای نرم و آلایندههای سخت تقسیم بندی میشوند. نامگذاری آلایندههای نرم به این علت است که سختی ناچیزی داشته و نرم هستند. از این منظر، هوا، آب و ذرات نرم حاصل از اکسیدان و تخریب حرارتی روغن در دسته آلاینده نرم طبقه بندی میشوند. در مقابل آلایندههای سخت روغن توربین، ذرات جامد و سخت حاصل از فرسایش تجهیزات سیستم روانکاری و یا ورود گرد و غبار از محیط پیرامون تانک روغن و یاتاقانها بوده و به همین خاطر آلاینده سخت نامیده میشوند.

4- مصرفشدن ادتیوهای روغن توربین

تا اواخر دهه چهل میلادی بیشتر روغن توربین فاقد ادتیو بودند اما با کاهش اندازه مخازن روغن و همچنین افزایش دمای کاری توربین رفته رفته ادتیوها به روغن توربین اضافه شدند. ادتیوهای روغن مواد شیمیایی گران قیمتی هستند که معمولا طی یک فرایند پیچیده تولید و به روغن اضافه میشوند. بعضی از آنها مانند ادتیوهای آنتی اکسیدان در بطن روغن به انجام وظیفه مشغول هستند و بعضی دیگر، مانند ادتیوهای ممانعت از زنگ زدگی، بر روی سطوح فلزی عمل میکنند. کاهش ادتیوها به عنوان ابزاری برای تخمین عمر مفید روغن شناخته میشود. به طور کلی ادتیوهای روغن توربین به دو روش کاهشمییابند.

در روش اول تجزیه ادتیو اتفاق میافتد و ماهیت شیمیایی ادتیو عوض میشود. بنابراین ادتیو اکسیدشده، هیدرولیز میشود و یا در واکنش شیمیایی به منظور خنثیکردن ترکیبات اسیدی شرکتمیکند. این ادتیوها محکوم به فنا هستند تا بتوانند وظیفه خود که همان نجات روغن است را به درستی انجام دهند. به همین علت این نوع ادتیوهای روغن، فداشونده نامیده میشوند. ادتیو آنتی اکسیدان روغن جزء این گروه محسوب میشود.

دومین روش کاهش ادتیوهای روغن، مهاجرت آنها از روغن است. در این حالت ادتیوهای روغن توربین با سلامت کامل روغن را ترک کرده و از روغن جدا میشوند. ادتیو بازدارنده از زنگزدگی مثال خوبی از این نوع ادتیوها است. این ادتیو به راحتی روغن توربین را ترککرده و به سطوح فلزی تجهیزات سیستم روانکاری روغن مانند بدنه تانک روغن جذب میشود. این ادتیو با ایجاد مانعی از تماس مستقیم مولکولهای آب به سطح فلز ممانعت کرده و از زنگزدگی سطوح جلوگیری میکند. البته این ادتیوها به سطوح فلزات فرسایشی غوطهور در روغن نیز جذب شده و متاسفانه به همراه این ذرات به وسیله سیستم فیلتراسیون روغن حذف میشوند.

در مجموع باید گفت وظیفه افزودنیهای روغن توربین در نجات روغن، مراقبت از تجهیزات سیستم روانکاری و یا هردو آنها خلاصه شده است و کاهش آنها در اغلب موارد نشان دهنده این است که آنها وظیفه خودشان را به خوبی انجام دادهاند. در آنالیز روغن مایل هستیم مقدار ادتیوهای روغن را مانیتور کنیم تا از یک طرف به وجود یا عدم وجود ادتیو پی برده و از طرف دیگر با تعیین میزان ادتیوهای باقیمانده در روغن، تخمینی از عمر مفید روغن و برآوردی از زمان تعویض روغن توربین داشته باشیم.

شما میتواند با مراجعه به وب سایت نشریه نگهداری و تعمیرات

در صنایع سیمان و معدن، مقاله عوامل خرابی روغن توربین

که در این نشریه چاپ شده است را مشاهده کرده و فایل pdf آن را

از اینجا دانلود کنید.

گرچه تمام سعی خود را در صحت نشر محتوای سایت میکنیم اما

بی نقص و کامل بودن محتوای این مقاله مستلزم همیاری شماست.

لطفا در قسمت نظرات برای بهبود مطالب این مقاله ما را راهنمایی نمایید.

2 دیدگاه در “چهار عامل تخریب روغن توربین (فیلم رایگان-بهروزرسانی1401)”

با سلام

ممنون میشم بازه در مدار قرار گرفتن سیتم تصفیه روغن(purifier) نیروگاه گازی را توضیح بفرمائید

سلام همراه عزیز

بسیار خوشحالیم که اهل مطالعه هستید.

زمان تناوب استفاده از دستگاه پيوريفاير مطابق با اظهار نظر سازندة توربين است. به عنوان مثال در توربين بخار E-Type زیمنس طبق نظر سازنده توربين پس از هر دوهفته کارکرد توربين به مدت 24 ساعت از دستگاه پيوريفاير به منظور حذف آب روغن، استفاده ميشود. لازم به ذکر است که در صورت خاموش بودن توربين بخار، اين زمان به حداقل يک روز در هفته کاهش میيابد و توصيه میشود قبل از استارت توربين، دستگاه پيوريفاير مورد استفاده قرارگيرد. شايان ذکر است با اين روش بخشی از ذرات و آلودگيهاي موجود در روغن نيز حذف خواهد شد.