با توجه به شرایط کاری توربینهای گازی، تجهیزات توربین از سوپرآلیاژهایی ساخته میشوند که مقاومت کافی در برابر عوامل خوردگی، مانند خوردگی سولفیدی، خوردگی سایشی، تردی فلزی و تجمع مواد خاکستر سوختی را داشته باشند. یکی از خصوصیات توربینهای گاز سازگار بودن آن با سوختهای پاک است. مهمترین عاملی که در تعمیر و نگهداری توربین گاز باید مدنظر باشد، عدم وجود آلودگی در سوخت و روغن و هوای ورودی میباشند که از دو جهت قابل بررسی است اولا آلایندههای موجود در سوخت گاز مانند سولفور، واناديم و ترکیبات سدیمی میباشند که منجر به خوردگی تجهیزات در تماس میشوند، ثانيا محصولات خوردگی و ذرات آلاینده موجود در سوخت گاز مانند عناصر و یا ذرات Black Powder روی پرههای توربین رسوب کرده و این موضوع باعث افزایش هزینهها و کاهش عمر توربین گاز میگردد.

سوپرآلیاژهای توربین در مسیر گازهای داغ و خورنده قرار داشته، بنابراین فرآیند تحلیل رفتن فلز توسط اکسیداسیون مخلوط گازی ۲ و مواد راسب مطرح میشود. تخریب به دلیل مجاورت با گازهای داغ، دلیل اصلی حمله خوردگی دمای بالای سوپرآلیاژها است که تحلیل خواص مکانیکی را به همراه دارد. در حین کارکرد توربین گازی در محفظههای احتراق و بخش تولید گاز محیطهای خطرناکی به وجود میآید که میتوانند اکسیداسیون را شتاب دهند. حمله به سطح آلياژ توسط انواع آلودگیها از جمله آلودگیهای گازی با مبدأ سوخت و هوا و نیز رسوبات جامد که از احتراق گاز به وجود میآیند، صورت میگیرد.

تشکیل رسوبات در توربینهای گازی شامل واکنش ناخالصیهای موجود در سوخت یا هوا میباشد. سوخت منبع دارای آلایندههای پودرهای جامد، گوگرد، آهن، عناصر قلیایی و وانادیم و سرب است که در اثر واکنش، به اکسید گوگرد و سولفات و رسوبات بالکیشکل تبدیل میشوند. هوای احتراق یکی دیگر از منابع آلودگی است که از طریق آن کربنات کلسیم، غبارهای معدنی، گرد و غبار، ذرات ماسه و ذرات دارای آهن است که میتواند به محفظه احتراق راه یابد. هر یک از این آلودگیها روی سطوح قطعات رسوب کرده و مکانیسمهایی از قبیل اکسیداسیون و خوردگی داغ به دنبال دارند.

پودرهای سیاه به جداره لوله چسبیده یا در ته لوله جمع میشوند و با تاثیر منفی روی زبری (سطح داخلی) لوله و کاهش سطح جریان باعث افزایش افت فشار گاز، نوسان فشار و کاهش راندمان انتقال گاز میگردند. همچنین باعث گرفتگی و تخریب فیلترها، رسوبگذاری روی تجهیزات اندازهگیری، افزایش سرعت خوردگی سایشی، آسيب ولوها، افزایش هزینههای بهرهبرداری و تعمیرات و مسائل ایمنی میگردند.

برای فرآیند خوردگی داغ یک رسوب مذاب یا نیمه مذاب لازم است. رسوباتی مثل سولفات سدیم و پتاسیم به صورت مواد متراکم باعث خوردگی میشوند. این نمکهای خورنده به صورت شیمیایی به سطح آلياژ حمله کرده و باعث تخریب اکسید محافظ پوشش میشوند. در اغلب شرایط خوردگی حاصل به مرور زمان تشدید میگردد. این خوردگی بر خلاف طبیعت اکسیداسیون میتواند آلیاژ را با سرعت زیادی دچار زوال کند.

اولین نشانههای خوردگی داغ در اجزا توربین گازی، ایجاد تکههای پوستهای ضخیم به رنگ سبز است که گاهی به طور موضعی و گاهی به صورت پخش شده در کل آلياژ دیده میشوند. انواع مکانیزمهای حمله خوردگی داغ به مقدار نمک موجود، دما، ترکیب شیمیایی گاز و آلیاژ بستگی دارد.

یکی از مشکلاتی که شرکتهای توزیع و انتقال گاز طبیعی با آن مواجه هستند وجود عناصر آلاينده مانند وانادیم، سولفور و حجم زیاد مواد جامد زیانبار سیاه رنگ به نام Black Powder در گاز میباشد، که به تجهیزات انتقال گاز از قبیل کمپرسورها، ولوها و سایر تجهیزات آسیب رسانده و حجم زیاد اعتراضات مصرفکنندگان از کیفیت گاز طبیعی را در پی داشته است.

پودر سیاه اولین بار در سال ۱۹۹۹ در شبکه انتقال گاز یونان مشاهده گردیده و عمدتا ریشه کربنی داشته و در اثر واکنش شیمیایی ترکیبات موجود در گاز طبیعی با فولاد در طی مراحل تولید در چاههای گاز و یا جریان گاز در خطوط لوله و سایر تجهیزات به وجود میآید. آلودگی پودر سیاه در اکثر سیستمهای انتقال و توزیع گاز در سراسر جهان وجود داشته و حجم این آلودگی به کیفیت گاز، طول خطوط لوله و روشهای استفاده شده در حذف و زدودن این مواد، فشار گاز و میزان مصرف آن بستگی دارد.

لازم به ذکر است که با توجه به سنگینی این ذرات، حجم آلودگیها و تخریب به میزان فشار و دبی گاز مصرفی بستگی داشته که برای نیروگاهها که میزان فشار و دبی بالاتر از سایر مصرفکنندهها است میزان تخریبها و مشکلات به مراتب بیشتر است. اصلیترین ماده تشکیلدهنده پودرهای سیاه، اکسید آهن Fe3O4 (مگنتیت) میباشد که در اثر واکنش بین آهن بدنه لولهها و رطوبت به وجود میآید.

با بررسی و آزمایش دیپوزیتهای انباشتهشده در نازلهای ردیف اول نیروگاه مشخص گردید که این حجم بالای دیپوزیت و تخریب، به واسطه وجود این آلودگی در سوخت تحویلی میباشد و سایر مشکلات و آسیبها و روشهای کاهش آن مورد بحث قرار میگیرد.

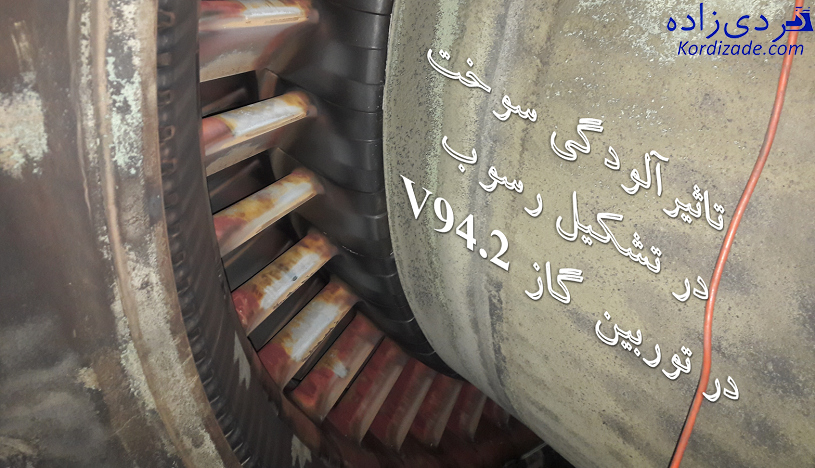

شکل 1: رسوبات تشکیلشده بر دیواره محفظه احتراق واحد 1 نیروگاه

شکل 1: رسوبات تشکیلشده بر دیواره محفظه احتراق واحد 1 نیروگاه

1. روش انجام آزمایش

جهت ریشهیابی و بررسی جنس رسوبات روی پرههای توربین، نمونه ذرات موجود در فیلترهای گاز و نمونه رسوبات، اخذ و بررسی گردید. ذرات آلاینده در فیلترهای گاز و فیلترهای سایکلونی توسط روشهای انحلال شیمیایی و اسپکتروسکپی آنالیز شدند. این ذرات دارای دانهبندی نامنظم میباشند که میتوانند به راحتی به قطعات کوچکتر و به اندازه submicron نیز درآیند، که ذرات ریز از فیلترها عبور کرده و ذرات درشتتر در فیلتر باقی میمانند. (شکل ۴) ذرات عبور کرده از فیلترها مجددا در ادامه مسیر به علت خاصیت مغناطیسی به یکدیگر چسبیده و متراکم میشوند.

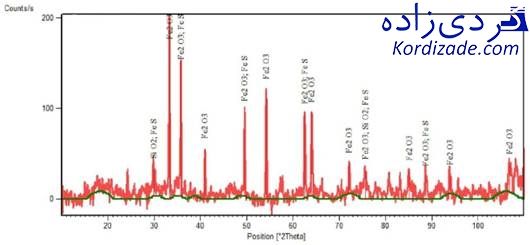

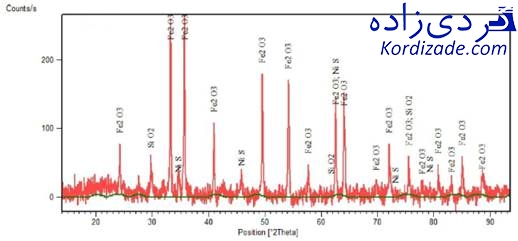

نمونههای بالکیشکل از روی پره ثابت ردیف اول توربین گازی واحد ۲ نیروگاه سیکل ترکیبی تهیه شده و تحت بررسی قرار گرفت. برای تعیین ترکیبات موجود در نمونههای مورد بررسی، آنالیز ترکیبی از دو طرف رسوب با استفاده از روش XRD انجام شد. برای دقت بیشتر نتایج، زمان آزمایش برای هر نمونه دو برابر گردید. نتایج حاصل از آنالیز ترکیبی با استفاده از نرمافزار X-Pert High Score مورد بررسی قرار گرفت. شکل ۷ نمای بالکیشکل رسوبات را نشان میدهد.

شکل ۲: تشکیل رسوب و خوردگی داغ بر پرههای توربین گاز واحد ۲ نیروگاه

شکل ۲: تشکیل رسوب و خوردگی داغ بر پرههای توربین گاز واحد ۲ نیروگاه

2. بحث و بررسی

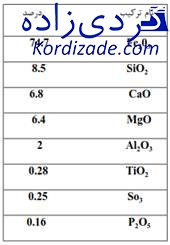

تجمع رسوبات روی پرههای ثابت ردیف اول در جهتهای خاصی صورت گرفته است. شکل ظاهری و مورفولوژی رسوبات حاکی از هم راستا بودن جهت این رسوبات با هوای داغ عبوری است. بنابراین احتمال ایجاد رسوبات مذاب و تجمع آنها روی این سری از پرهها، در حین در مدار بودن توربین وجود دارد. نتایج آنالیز ترکیبی سطح بالایی رسوبات در تماس با هوای داغ عبوری در شکلهای ۳ و ۴ آورده شده است. همانطوری که در شکل مشخص است ترکیب اکسید آهن Fe2O3 بیشترین پیکهای مربوط به این نمونه را پر کرده و بیشترین درصد وزنی این رسوبات را تشکیل داده است. همچنین ترکیبات سولفید آهن FeS نتایج آنالیز و سیلیس SiO2 در ترکیب این نمونه مشخص شده است را تشکیل داده است. نتایج آنالیز ترکیبی خلوص نسبتا زیاد این رسوب را نشان میدهد. در شکل ۴ نتایج آنالیز ترکیبی سطح پایینی رسوب (رسوبی به ضخامت ۵ میلیمتر) نشان داده شده است. ترکیبات اکسید آهن، سیلیس و سولفید آهن مهمترین ترکیبات مشخص شده در این نمونه میباشد. البته بیشترین درصد وزنی این نمونه مربوط به اکسید آهن است. همچنین آنالیزهای انجام شده بر روی پودرهای سیاه نشان میدهند که حجم بیشتر این ذرات از اکسیدهای آهن تشکیل شده است. مقادیر جزئی از آلومینیوم، منگنز و منیزیم موجود در آلیاژ لولهها و ولوها که در پودرهای سیاه نیز وجود دارند در جدول 1 آورده شده است.

شکل 3: آنالیز ترکیبی (XRD) سطح بالایی نمونه گراف نشاندهنده بالا بودن میزان اکسید آهن میباشد.

شکل 3: آنالیز ترکیبی (XRD) سطح بالایی نمونه گراف نشاندهنده بالا بودن میزان اکسید آهن میباشد.

شکل 4: آنالیز ترکیبی (XRD) سطح پائینی نمونه گراف نشاندهنده بالا بودن میزان اکسید آهن میباشد.

شکل 4: آنالیز ترکیبی (XRD) سطح پائینی نمونه گراف نشاندهنده بالا بودن میزان اکسید آهن میباشد.

شکل ۵: اثر خوردگی بر روی برنرهای واحد ۲ نیروگاه

شکل ۵: اثر خوردگی بر روی برنرهای واحد ۲ نیروگاه

شکل ۶: نمونه فیلتر تعویضی در ایستگاه گاز

شکل ۶: نمونه فیلتر تعویضی در ایستگاه گاز

شكل ۷: نمونه پودر سیاه رنگ و رسوب تشکیل شده در توربین و واحد ۲ نیروگاه

شكل ۷: نمونه پودر سیاه رنگ و رسوب تشکیل شده در توربین و واحد ۲ نیروگاه

جدول ۱: آنالیز پودرهای سیاه. نتایج نشاندهنده حجم بالای عنصر آهن در پودرهای سیاه است

همانگونه که در نتایج آنالیز مشاهده گردید، ترکیب دو نمونه رسوب بالا و پائین پرههای ثابت ردیف اول توربین تقریبا یکسان است. بنابراین مکانیزم تخریب و تجمع رسوبات در دوران در مدار بودن توربین گازی مورد نظر یکسان بوده است. تغییر محسوسی در مکانیزم خوردگی داغ پرهها و محفظه احتراق صورت نگرفته است.

همانگونه که در نتایج آنالیز مشاهده گردید، ترکیب دو نمونه رسوب بالا و پائین پرههای ثابت ردیف اول توربین تقریبا یکسان است. بنابراین مکانیزم تخریب و تجمع رسوبات در دوران در مدار بودن توربین گازی مورد نظر یکسان بوده است. تغییر محسوسی در مکانیزم خوردگی داغ پرهها و محفظه احتراق صورت نگرفته است.

همچنین بیشترین درصد وزنی پودرهای سیاه را محصولات حاصل از خوردگی لولهها (اکسید آهن) به همراه سایر مواد جامد از قبیل ذرات ریز شن، ذرات برشکاری، سربارههای جوشکاری و در بعضی از نمونهها کربنات و سولفید آهن (که بیشتر در گازهای ترش وجود دارد) تشکیل میدهد.

3. تاثیر و مشکلات پودر سیاه در سوخت گاز واحدهای گازیV94.2 نیروگاه سیکل ترکیبی

مشکل اصلی سوخت گاز در این نیروگاه حجم زیاد پودرهای سیاه همراه با سوخت گاز تحویلی به این نیروگاه میباشد که در سالهای اخیر این آلودگیها به شدت افزایش یافته است. با توجه به توضیحات قبل در مورد ماهیت پودرهای سیاه و تاثیرات مخرب کلی آن، مشکلات ایجاد شده به واسطه این آلودگیها روی واحدهای گازی نیروگاه به شرح ذیل میباشد:

1- افزایش بیسابقه گرفتگی، تغییر شکل فیلترهای کارتریج و فعالیتهای تعمیراتی مرتبط

۲- افزایش حجم ورود پودرهای سیاه به مخزن فیلترهای سایکلونی که برای نمونه در یکی از واحدها در کمتر از یک هفته مقدار ۴۰۰ کیلوگرم پودر سیاه از مخزن فیلتر سایکلونی تخلیه گردید.

٣- افزایش فعالیتهای مربوط به سرویس ولوهای گاز به علت وجود Passing در اکثر ولوها

۴- آسیبدیدگی و خوردگی Cage مربوط به کنترل ولوهای سوخت گاز که با توجه به عدم سهولت ساخت و تهیه این قطعات باعث افزایش مشکلات و هزینهها شده است.

۵- وجود بیسابقه دیپوزیتهای انباشتهشده روی پرههای ثابت ردیف اول و سایر قسمتهای اتاق احتراق

۶- افزایش نوسانات فشار گاز در بهرهبرداری نرمال

۷- افزایش هزینههای نیروگاه به علت تهیه فیلتر و لوازم یدکی و غیره

شکل ۸: پر شدن مخزن فیلتر سایکلونی

شکل ۸: پر شدن مخزن فیلتر سایکلونی

شکل ۹: آسیب Cage کنترل ولو اصلی گاز

شکل ۹: آسیب Cage کنترل ولو اصلی گاز

جدول ۲: آنالیز دیپوزیتهای پرههای ثابت

4. مشکلات پودر سیاه در اتاق احتراق

4. مشکلات پودر سیاه در اتاق احتراق

در بازدیدهای دورهای که به تازگی در واحدهای گازی نیروگاه انجام شد، حجم زیاد انباشتگی دیپوزیت روی پرههای ثابت ردیف اول و سرامیکهای اتاق احتراق مشاهده گردید، که با آنالیز ترکیبات جامد موجود در خطوط لوله و پشت فیلترها همخوانی دارند. نتایج این آزمایشات که در پژوهشگاه صنعت نفت انجام گردیده در جدول ۲ آمده است.

با توجه به جدول فوق مشخص است که این دیپوزیتها نتیجه مستقیم ورود پودر سیاه به داخل اتاق احتراق است، به طوری که اکسید سیاه رنگ Fe3O4 در اثر واکنش با اکسیژن موجود در اتاق احتراق طی اکسیداسیون مجدد بهصورت Fe2O3 در میآید. این مواد که به صورت مذاب در محصولات احتراق وجود دارند، روی پرههای ثابت ردیف اول که تحت عملیات خنککاری بوده، همچنین سرامیکها و خصوصا در فضای بین دو سرامیک که خنککاری میشود، به صورت جامد انباشته میگردند و باعث افزایش زبری سطح پرههای ثابت و کاهش سطح جریان و راندمان و توان تولیدی توربین میگردند.

بخشی از این ترکیبات با سرد شدن پس از استارت مجدد به صورت ذرات جامد در داخل اتاق احتراق ریخته شده و باعث اختلال در سوراخهای خنککاری قسمتهای داغ میگردند.

شکل ۱۰: اثر پودر سیاه روی پرههای ثابت واحد۲

شکل ۱۰: اثر پودر سیاه روی پرههای ثابت واحد۲

این موارد باعث کاهش زمان بین تعمیرات اساسی شده و در صورت عدم زدودن این مواد از پرههای ثابت و انباشتگی بیش از حد آنها، به عملکرد توربین آسیب میرسد (شکل ۱۰ و ۱۱). لذا میبایست این مواد را از پرهها جدا نمود. این عملیات به سادگی امکانپذیر نبوده زیرا میبایست از ورود این مواد به سمت Stageهای بعدی جلوگیری نمود. همچنین امکان پاکسازی کامل دیپوزیتها به دلیل احتمال آسیب به پوشش TBC میسر نمیباشد. لازم به ذکر است وجود پوشش TBC خود باعث افزایش میزان انباشتگی دیپوزیتها میگردد. در شكل 7 تمیزکاری پرهها پیش از پوشاندن فضای بین پرههای ثابت و متحرک نشان داده شده است.

شکل ۱۱: پرههای ثابت پس از تمیزکاری

شکل ۱۱: پرههای ثابت پس از تمیزکاری

همچنین یکی دیگر از نکات حائز اهمیت در ایجاد این دیپوزیتها، تاثیر میزان ذرات گرد و خاک هوای ورودی کمپرسور و بالا بودن AP فیلترهای ایراینتیک بر افزایش میزان دیپوزیتها روی نازلهای ردیف اول توربین است. آلودگیهای موجود در سوخت گاز در سایر قسمتهای اتاق احتراق از قبیل Inner Casing و Mixing Chamber نیز تاثیر گذاشته ولی به علت دمای بالای قطعات، (این مواد موجود در محصولات احتراق) امکان جامد شدن و انباشتگی روی آنها وجود ندارد ولی به صورت خوردگیهای سطحی و پوستهشدن به رنگ سبز خود را نشان میدهد.

5. نتیجهگیری

برای جلوگیری از خوردگی داغ در محفظه احتراق توربین گازی باید حد مجاز عناصر آلودهکننده و ناخالصیها کنترل شود. به طور تقریبی درصد گوگرد کمتر از یک درصد وزنی و مجموع مقدار سدیم و پتاسیم کمتر از ppm۶/0 باید رعایت شوند. درصد محدودیت ناخالصیهای ذکر شده با اعمال پوشش سوپرآلیاژ و وجود مقادیری کمتر از بازدارندههای خوردگی مثل منیزیم تغییر میکند. اگر هوای مصرفی حاوی آلودگیهای صنعتی یا غبارهای معدنی باشد فیلتراسیون هوا برای کاهش آلودگیها مؤثر است. در اکثر موارد تجربی ناخالصیهای سوخت مصرفی بیشتر از حد مجاز، ذکر شده است. شکل ظاهری و مورفولوژی رسوبات جمع شده روی پره ثابت ردیف اول حاکی از تجمع رسوبات در حالت مذاب میباشد.

شکل ۱۲: تاثیر آلودگی سوخت گاز بر Inner Casing

شکل ۱۲: تاثیر آلودگی سوخت گاز بر Inner Casing

احتمال حفرهدار شدن سطوح پرهها به دلیل تشکیل رسوبات مذاب سطحی وجود دارد. بیشترین درصد وزنی ترکیبات نمونههای رسوبات را ترکیب اکسید آهن تشکیل داده است. با توجه به مطالب فوق اهمیت کیفیت گاز در عملکرد و افزایش عمر توربینهای گاز و کاهش هزینههای تعمیرات و نگهداری توربین گاز کاملا مشخص میگردد. شناسایی ماهیت شیمیایی پودرهای سیاه در صنعت اولین گام در رفع این معضل متداول در تمام نقاط جهان میباشد.

در نیروگاه با توجه به اوج میزان آلودگی سوخت گاز در مهر و آبان ۹۰ در پیک مصرف شبکه، با تمیزکاری و دفع آلودگیها از پرهها و اتاق احتراق، از مسدود شدن سوراخهای خروج هوای خنککاری در لبه فرار پره و Over Heat شدن پرهها و آسیب رسیدن جدی به واحدها ممانعت گردید.

شرکتهای گاز یونان و قطر در زمینه زدودن پودرهای سیاه از گاز طبیعی تحقیقات و نتایج خوبی کسب کردهاند و باید با استفاده از این نتایج فعالیت بیشتر و موثرتری در زدودن این مواد زیانبار انجام پذیرد. سوخت گازوییل با توجه به عملکرد مناسب تانکهای ذخیره در تهنشینی و کاهش آلودگی سوخت و چند مرحله فیلتراسیون عملکرد خوبی دارد.

6. پیشنهادات

منبع آلودگیهای اکسید آهن و سیلیس را میتوان با آنالیز هوای ورودی، سوخت مصرفی و گاز خروجی مشخص کرد. در این تحقیق به دلیل اطلاعات محدود در مورد شرایط کارکرد و ظاهر سطحی پرهها نمیتوان به یقین در مورد مکانیزمهای تخریب و تنزل خواص مکانیکی پرهها اظهارنظر کرد و پیشنهاد میشود بررسیهای شکستنگاری، خواص مکانیکی و تغییرات ریزساختاری روی پرههای کارکرده انجام شود. با توجه به موارد فوق لازم است که علاوه بر توجه به کمیت گاز تحویلی به نیروگاهها، به کیفیت و شرایط گاز نیز دقت کافی داشت.

Purge گاز از خطوط لوله با توجه به مشکلات مربوط به فیلترهای هوا و جلوگیری از افزایش DP فیلترهای Air Intake و آلودگی محیط و تجهیزات دیگر در داخل نیروگاه مناسب نمیباشد.

شرایط و امکانات عملیات پیگرانی نیز در نیروگاه فراهم نمیباشد ولی بهترین روش، استفاده از فیلترهای دوقلو سایکلونی اضافه و دقت و توجه کافی به فیلترهای کارتریج و کیفیت گاز مصرفی است. تعبيه درین با ابعاد مناسب و پیت جمعآوری مناسب برای درین به موقع فیلترهای سایکلونی (سایز لوله درین و محل پیت درین در اغلب نیروگاهها مناسب نیست) الزامی است.

لازم به ذکر است که تمیزکاری و درین به موقع فیلترهای سایکلونی و نصب فیلترهای سایکلونی دوقلو اضافه و دقت کافی در تعویض و نوع فیلترهای کارتریج، نقش بسیار مهمی در کاهش آسیبها و هزینههای تعمیرات واحدها ایفا میکند.

مواردی که در طراحی و انتخاب فیلتراسیون مناسب باید در نظر داشت این است که فیلتر بایستی قابلیت جداسازی ذرات ریز میکرون را دارا باشد و برای جداسازی آب و یا میعانات گازی همراه با پودرهای سیاه (که به صورت لجن سیاه در خطوط وجود دارد) طراحی شده و به سیستمهای خودکار اندازهگیری DP و سهولت در تعویض فیلترها در طراحی فیلتراسیون توجه شود. بایستی به این موضوع مهم توجه کرد که فیلتراسیون فقط یک راهحل مقطعی و موقتی برای جلوگیری از معضلات پودرهای سیاه محسوب میشود و کاهش در مبدا تشکیل این پودرها یک راهحل دائمی است. روشهای متداول استفاده شده شامل، عملیات پیگرانی (Pigging)، purge گاز، فیلترهای گریز از مرکز (cyclone Filter) میباشد.

زیرا تمیزکاری و درین مناسب فیلترهای سایکلونی تاثیر به سزایی در کاهش هزینه تعویض فیلترهای کارتریج و کیفیت گاز مصرفی دارد و لازم است در قراردادهای تامین گاز نیروگاهها با شرکت گاز کیفیت گاز نیز مدنظر قرار بگیرد. در بررسیهای شرکت Wood Group روی نمونههای ارسالی از پرههای ثابت ردیف اول و چهارم توربین نیروگاه دماوند در سال ۸۸، موارد ذیل عنوان گردید:

ممکن است تجمع رسوبات به دلیل ناخالصیهای موجود در هوای مصرفی و اجزایی مثل ماسه که باعث مسدود شدن فیلترها میشوند، باشد. همچنین ممکن است تجمع این رسوبات روی پرهها به دلیل خرابی و از کار افتادگی burner head بوده و این شرکت پدیده فوق را در نیروگاههای کرمان و گیلان نیز مشاهده کرده است.

در این موارد رسوبات اخذ شده از نیروگاه کرمان و لوشان با رسوبات مشاهده شده در نیروگاه یکسان میباشد.

سولفیداسیون در نمونههای تهیه شده از محفظه داخلی Inner casing، یکی از واکنشهای عمده خوردگی داغ محسوب میشود. وجود ناخالصیهایی نظیر سیلیس، هماتیت و گوگرد با هر منبع اولیهای در محصولات احتراق و خوردگی وجود دارد. همچنین عناصر سدیم و کلسیم در نمونه رسوب روی پره مشاهده گردیده است. قابل ذکر است، این رسوبات با سمبادهزنی دقیق توسط کاغذ سمبادهای نرم برطرف میشوند.

ذرات جدا شده باید جمعآوری شوند ولی ذرات ریز میتوانند در حین کارکرد توربین خارج شوند. در نهایت شرکت مذکور اعلام نمود برای پیشبینی عمر پرههای ردیف اول و مکانیزمهای دقیق خوردگی صورت گرفته در زمان بهرهبرداری، به بررسی سطح پره و بررسیهای ریزساختاری و خواص مکانیکی پره و شکستنگاری نیاز است. بدینسان در صورت مشاهده ترک در حین رشد، میتوان از شکست پرههای مشابه در توربین واحدهای دیگر جلوگیری کرد و زمان تعمیرات بعدی را در پرههای مشابه تعیین نمود.