توربین بخار به طور میانگین، چهار سال به صورت مداوم کار میکند و پس از این بازهی زمانی، Overhaul شده و برای عیبیابی تجهیزات آن تحویل بازرسین NDT میشود. طبیعتا بخار پرفشار که از سمت بویلر به داخل توربین هدایت میشود و مستقیما با پرهها و شرود مربوط به روتورهای توربین در تماس میباشد و همچنین فشاری که از چرخش روتورها بر تجهیزات دیگر توربين مانند یاتاقانها، دیافراگمها و پیچها وارد میشود و این فرآیند به طور مداوم در بازهی زمانی چهار سال ادامه دارد، میتواند سبب تمرکز تنش و ایجاد ترک در قسمتهای مختلف تجهیزات توربین شود که وجود این ترکها میتواند صدمات جدی و جبرانناپذیری را بر نیروگاه وارد کند. تشخیص وجود ترک، نوع ترک، اندازه و مکان ترک بر عهدهی بازرسین NDT و انجام تستهای غیر مخرب میباشد.

1- معرفی تستهای غیرمخرب توربین بخار

قطعات مهندسی تولید شده در مراحل مختلف، قبل از ساخت، حین ساخت و در حال کار (سرویس) به بازرسی نیازمندند. این بازرسی میتواند از طریق مختلف مطابق با دستورالعملها و استانداردهای موجود اطمینان لازم از روند کیفی ساخت را به کارفرما بدهد. لذا جهت حصول اطمینان از کیفیت ساخت و بررسی اتصالاتی نظیر جوش، لحیمکاری و مونتاژ، بایستی کلیهی عوامل موثر بر کیفیت قطعه مورد بررسی و بازرسی قرار گیرند. فلذا به منظور اطمینان از کیفیت تکتک قطعات بدون آسیب دیدن آنها از روشهای تستهای غیر مخرب (N.D.T) استفاده میشود. هر گونه تستی که موجب آسیب دیدن قطعه نشود و کارایی آن را پس از آزمایش از بین نبرده یا کاهش ندهد، تستهای غیر مخرب گفته میشود. در این مقاله چهار روش اصلی و کاربردی تستهای غیر مخرب NDT در ترکیابی تجهیزات توربین بخار معرفی شده است.

1-1- بازرسی چشمی_ تستهای غیر مخرب VT

پایه و اساس تمام برنامههای کنترل کیفیت سازهها، اتصالات و اجزای ساخته شده، بازرسی چشمی میباشد و در اغلب کدها و استانداردها به منظور حصول اطمینان از عملکرد مناسب اتصالات در شرایط سرویس، به انجام بازرسی چشمی و محدودهی پذیرش عیوب در این بازرسی دارند. این روش به دو صورت بازرسی با چشم مسلح و غیر مسلح انجام میگیرد. ابزارهای ساده نظیر ذرهبین، میکروسکوپهای نوری و همچنین ابزارهای پیشرفته نوری نظیر بورسکوپ، اندوسکوپ و … در بازرسی با چشم مسلح انجام میگیرد. از مزایای این روش میتوان به ساده بودن و مقرون به صرفه بودن آن اشاره کرد. از معایب این روش میتوان گفت که در کل از حساسیت پایینی برخوردار است و فقط برای بازرسی سطوح قطعات از این روش استفاده میشود و در آن عیوب ریز و داخلی تشخیص داده نمیشوند که میتواند موجب خسارتهای هنگفت و صدمات جبرانناپذیری را به دنبال داشته باشد.

2-1- تست مایع نافذ _ تستهای غیر مخرب PT

بازرسی با مایعات نافذ آسان، سریع، ارزان و دارای حساسیت میباشد. در این روش از سه اسپری cleaner، penetrant، Developer استفاده میشود. به علت قابل حمل و نقل بودن، این بازرسی در اغلب موقعیتها مورد استفاده قرار میگیرد.

روش انجام تست PT

روش کار این تست بدین صورت است که ابتدا سطح قطعهی موردنظر را به خوبی با اسپری cleaner تمیز میکنند و سپس اسپری قرمزرنگ penetrant را به خوبی بر روی سطح قطعه میپاشند تا سطح آن را به طور کامل پوشش دهد. پس از ۱۵ دقیقه مجددا سطح قطعه را به خوبی تمیز کرده و این بار اسپری Developer را بر روی سطح آن پاشیده و ۱۰ دقیقه منتظر میمانند. پس از گذر این زمان تمامی ترکهای سطحی و نزدیک به سطح به خوبی آشکار میشود.

مزایای تست PT

بزرگترین مزیت این روش دامنه وسیع کاربرد آن است که قابلیت استفاده در فلزات مغناطیسی و غیر مغناطیسی، اتصالات جوشکاری شده و یا لحیمکاری شدهی فلزات غیر متشابه، مواد فلزی و غیر فلزی را دارا میباشد. این روش برای بازرسی سطحی مناسب بوده و به راحتی موقعیت، جهت، اندازهی تقریبی و شکل عیوب مشخص میشود و نیازی به منبع قدرت ندارد.

معایب تست PT

از معایب تست PT میتوان به دامنهی محدود درجهی حرارت در حین آزمون (قطعات با دمای بالاتر از °۴۹ سانتی گراد و پایین تر از °4 سانتی گراد قابل بازرسی نیستند)، ضعف در بازرسی سطوح زبر، کثیف و داغ، و همچنین محدودیت در تشخیص ناپیوستگیهای سطحی اشاره کرد.

3-1- تست ذرات مغناطیسی _ تستهای غیر مخرب MT

تست MT یک روش بسیار ساده است. در این روش نمونهی مورد آزمایش مغناطیسی میشود و جریان در یک زمان به طور عالی روی سطح بین ذرات فرومغناطیسی تقسیم میشود. عیوب موجود در قطعه وقتی تحت تاثیر میدان مغناطیسی قرار میگیرند ذرات مغناطیسی را به گوشههای عیوب جذب میکنند. بدین صورت، ذرات مغناطیسی برای ردیابی عیوب سطحی و برخی نقصهای زیرسطحی بکار میرود.

روش انجام تست MT

روش کار تست MT بدین صورت است که ابتدا يوک مغناطیسی را که یک دستگاه فرستنده ی امواج مغناطیسی قوی میباشد را بر روی سطح قطعه کار به صورت ۴۵ درجه قرار می دهند و سپس اسپری مخصوص ذرات مغناطیسی MT را روی سطح قطعه میپاشند. سپس توسط لامپ UV LIGHT با طول موج ۳۲۰ تا ۴۰۰nm ، سطح قطعه را به خوبی بررسی میکنند. در این روش سه جریان AC (ضعیف)، DC (خوب)، HW (عالی) مطرح میباشد که بسته به ضخامت قطعه یکی از این سه جریان انتخاب میشود. معمولا برای ضخامتهای 3/1mm از جریان DC،

6/35mm از HW،

0/25mm از AC استفاده میشود.

مزایای تست MT

این روش یکی از پرکاربردترین روشها در نیروگاه و همچنین قابل اطمینانترین روش برای بررسی ترکهای سطحی مخصوصا ترکهای ریز و کمعمق است. این روش قادر به شناسایی عیوب تا عمق تقریبا 6/35mm است. همچنین هزینهی این روش نیز پایین است که از مزیتهای این روش محسوب میشود.

معایب تست MT

از معیب تست MT عدم کاربرد آن برای مواد غیر آهنی مانند مس، آلومینیوم، تیتانیوم و فولاد ضدزنگ می باشد. همچنین بزرگترین عیب آن این است که تنها قادر به شناسایی عیوب سطحی و نزدیک به سطح میباشد. ضمنا در نقطهی اتصال تست امکان حادث شدن جرقه و آتشسوزی نیز وجود دارد.

4-1- بازرسی امواج فراصوتی _ تستهای غیر مخرب UT

التراسونیک یکی از گستردهترین روشها در تستهای غیر مخرب محسوب میشود. امواج التراسونیک قابلیت انتشار در مواد جامد را دارا میباشد. البته امواج همچنین از مایع و هوا نیز عبور میکنند. امواج التراسونیک در زوایای بخصوصی در جامدات انتشار مییابند. به طوری که ما میتوانیم بصورت ریاضی مسیر انتشار را تعیین نماییم. در این روش فقط از یک دستگاه التراسونیک استفاده میشود. این دستگاه شامل یک پروب (نرمال یا زاویهدار) که توسط یک سیم مخصوص به خود دستگاه متصل شده است و وظیفهی انتقال و دریافت امواج طولی و عرضی به داخل قطعهی موردنظر را بر عهده دارد. همچنین این دستگاه دارای یک مانیتور مخصوص بوده که در آن امواج رفت و برگشت و همچنین امواج مربوط به عیبهای داخل قطعه، بصورت پالس، مابین امواج رفت و برگشت ظاهر میشود. قبل از شروع تست UT ابتدا باید کالیبراسیون دستگاه تنظیم شده و سرعت صوت در آلیاژ مورد نظر و همچنین اندازهی ابعاد قطعهی مورد نظر وارد دستگاه شود.

مزایای تست UT

این روش مزایای بسیار زیادی نظیر، عمق نفوذ بالا، حساسیت بالا (تعیین دقیق ناپیوستگی)، دقت بالا (اندازه و موقعیت ترک)، سرعت بالا، تعیین خواص مواد را دارا میباشد.

معایب تست UT

این روش معایبی نظیر هزینهی بالا، آموزش مهارت بالا، عدم تشخیص عیوب سطحی و اندازهگیری نقطه به نقطه را دارد. در این روش منطقهی نزدیک منطقهای است چسبیده به پروب که تداخل امواج در آن شدید است و طول این منطقه با استفاده از فرمول زیر محاسبه میشود:

D = قطر کریستال پروب

D = قطر کریستال پروب

![]() = طول موج صوتی ماده

= طول موج صوتی ماده

همچنین در منطقهی دور با دور شدن از پروب، پالسهای صوتی گستردهتر میشوند و زاویهی انتشار پرتو با فرمولهای زیر شناسایی میشوند:

![]() K ثابت زاویهی انتشار پرتو، D قطر پروب، V سرعت صوت در ماده، F فرکانس پروب

K ثابت زاویهی انتشار پرتو، D قطر پروب، V سرعت صوت در ماده، F فرکانس پروب

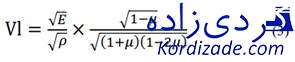

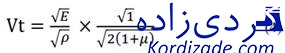

مرز بین منطقهی دور و منطقهی نزدیک مربوط به قرارگیری گیت دستگاه میباشد که پالس عیب در این منطقه ظاهر میشود. سرعت امواج طولی با رابطهی زیر بیان میشود:

V1 سرعت امواج طولی، ρ چگالی، E مدول الاستیسیته یانگ،

V1 سرعت امواج طولی، ρ چگالی، E مدول الاستیسیته یانگ، ![]() ضریب ثابت پواسون

ضریب ثابت پواسون

و سرعت امواج عرضی با رابطهی زیر بیان میشود:

Vt سرعت امواج عرضی،

Vt سرعت امواج عرضی،

Vs = 0/9Vt،

Vs سرعت امواج سطحی

2- معرفی روشهای تجربی بدست آمده در تستهای غیر مخرب تجهیزات توربین

در بازرسی تجهیزات توربین، علاوه بر دارا بودن صلاحیتهای خاص بازرس و همچنین دانش مربوط به تستهای غیر مخرب، تجربهی بازرسی این تجهیزات بسیار مهم میباشد چرا که روشهای تستهای غیر مخرب پیشنهادی برای بعضی از این تجهیزات پاسخگو نبوده و به ناچار این تجهیزات با روشهای دیگری که عیبهای آنها را نشان دهند، بررسی میشوند. در ادامه به بررسی تجربیات به دست آمده در تکتک این تجهیزات پرداخته شده است.

1-2- بازرسی یاتاقان توربین بخار در تستهای غیر مخرب

یاتاقان توربین بخار

روتور توربین باید بصورت ثابت در جایگاه خود دوران کند و هیچ حرکتی در راستای محور xyz نداشته باشد. حرکت در محورهای z و y شامل حرکتهای طولی و عرضی میشوند. یاتاقانها تجهیزاتی هستند که در محور اتصال روتورها به همدیگر، بر روی شفتهای روتورها بسته میشوند تا اجازهی حرکت طولی و عرضی به روتور داده نشده و روتور مورد نظر بصورت ثابت در جایگاه خود دوران کند. شفت روتور در داخل این یاتاقانها دوران میکند. ناگفته نماند که یاتاقان ها وزن بسیار زیاد روتورها را متحمل میشوند و به هنگام دوران این شفتها در داخل یاتاقانها فشار زیادی بر یاتاقانها وارد شده و امکان ایجاد ترک و آسیب بر این یاتاقانها بسیار زیاد است.

بازرسی یاتاقان توربین بخار

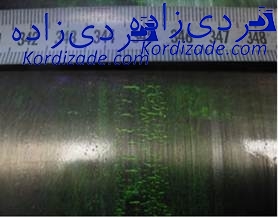

یاتاقانهای توربین بخار بصورت دو تکه میباشند که یک تکه مربوط به یاتاقان بالا و تکهی بعدی مربوط به یاتاقان پایین میباشد که توسط پیچهای ضخیم به هم بسته میشوند. جنس این یاتاقانها از یک لایهی فولاد (سطح یاتاقان) و بابیت که متشکل از سه عنصر قلع و مس و روی است، میباشد. این یاتاقانها شکل کروی دارند. در بازرسی این تجهیزات از سه تست VT، PT، UT استفاده میشود. تست MT طبق گفتههای قبلی در تجهیزات غیر آهنی کاربرد ندارد. فلذا این روش در یاتاقانهای توربین بخار هیچ کارکردی ندارد. در تستهای غیر مخرب از روش UT برای بررسی ترکها و عیوب عمیق و از روش PT برای بررسی ترکهای سطحی در یاتاقانها استفاده میشود. در انتهای روش PT، مجددا یک بار توسط روش VT کل یاتاقان بررسی میشود. روشهای PT و VT مقرون به صرفه بوده و با هزینهی بسیار کمتری میتوان به وجود ترکها و عیوب سطحی یاتاقانها پی برد. درست است که روش UT روش پرهزینهای میباشد ولی به دلیل حساسیت بالای این روش و همچنین نشان دادن ترکها و عيوب عمیق در یاتاقانها، بازرسی و تستهای غیر مخرب یاتاقانهای توربین توسط این روش بسیار حیاتی میباشد چرا که وجود هر گونه ترک یا عیب در اعماق این یاتاقانها میتواند صدمات و هزینههای بسیار بیشتر از هزینهی روش UT بر نیروگاه وارد کند. دو شکل زیر نمونهای از یاتاقان معیوب نیروگاه میباشد که توسط روش PT، تمامی ترکها و عیوب سطحی آنها به خوبی شناسایی و تشخیص داده شده است.

|

|

| شکل 1: ياتاقان از نمای جانبی | شکل ۲: ياتاقان از نمای بالا |

2-2- بازرسی یاتاقانهای تراست توربین و تستهای غیر مخرب

یاتاقانهای تراست توربین

این یاتاقانها بر روی دیسک تراست روتور بسته میشوند تا اجازهی حرکت محوری در راستای x به روتور داده نشود. این یاتاقانها از دو عنصر بابیت و برنج ساخته شدهاند که بابیت در روی آنها و برنج در پشت آنها به صورت لایهای روی هم قرار گرفتهاند.

بازرسی یاتاقانهای تراست توربین

جنس یاتاقانهای تراست از برنج و بابیت میباشد. در بازرسی و تستهای غیر مخرب این تجهیزات نیز از سه روش VT، PT، UT استفاده میشود و MT کاربردی ندارد. البته به دلیل وجود عيوب بسیار ریز فراوان در داخل این تجهیزات، روش UT در این تجهیزات زیاد موفق نبوده، چرا که از حساسیت بالایی برخوردار است و طبق استانداردهای جهانی وجود این عیوب ریز در داخل قطعه بلامانع است. فلذا تنها روش کاربردی در بازرسی این تجهیزات روش PT میباشد که در انتها مجددا یک بار با روش VT سطوح آنها بررسی میشود. در عکس زیر مربوط به این تجهیزات و بازرسی آنها میباشد.

|

|

| شکل ۳: یاتاقانهای تراست- نمای جلو | شکل ۴: یاتاقانهای تراست- نمای پشت |

3-2- بازرسی روتورهای HIP، ALP، BLP به کمک تستهای غیر مخرب

روتور HIP، ALP، BLP

بخار پر فشار پس از خروج از بویلر توسط چهار کانال combine reheat valve به سمت روتور HIP حرکت میکند. قسمت سمت راست روتور HIP، HP نام دارد که شامل هشت طبقه پره میباشد. بخار پس از عبور از سمت راست این روتور وارد قسمت IP سمت چپ این روتور که شامل پنج طبقه پره میباشد، شده و باعث چرخش این روتور میشود. بخار پس از عبور از این مرحله وارد کانال cross over pipe در قسمت بالایی توربین میشود و به سمت دو روتور ALP و BLP هدایت میشود. شایان ذکر است مقداری از بخاری که در این مرحله انرژی خود را از دست داده است توسط پوستههای زیرین بخش HP به سمت بویلر منتقل میشود و پس از گرمایش مجدد reheat، این بار به سمت IP روتور هدایت میشود. شایان ذکر است بخار از قسمت وسط هر دو روتور ALP و BLP توسط cross over pipe بصورت بالانس و برابر وارد میشود تا هماهنگی چرخش روتورها برهم نخورد. بخار پس از عبور از این دو روتور تبدیل به بخار مرده شده و توسط پوستههای زیرین به کندانسور منتقل میشود.

بازرسی روتورهای HIP، ALP، BLP

جنس پرههای این روتورها از سوپرآلیاژهای پایه نیکل میباشد که در کل این نوع آلیاژ را آلیاژهای اینکونل مینامند. بازرسی و تستهای غیر مخرب روتورها طی سه مرحله انجام میگیرد. بازرسی شفت، بازرسی پره و شرود، بازرسی کوپلینگ و دیسک تراست. روش MT کاربردیترین و مقرون به صرفهترین روش در حوزهی بازرسی تمامی روتورها میباشد چرا که این روش قابلیت شناسایی تمامی ترکهای موجود تا عمق ۷mm را بصورت دقیق و واضح دارا میباشد. البته در بازرسی شفت و کوپلینگ از روش UT هم استفاده میشود ولی به دلیل آنکه احتمال وجود ترک در اعماق شفت و کوپلینگ بسیار پایین میباشد و این روش هم دارای هزینهی بالایی است، فلذا روش UT در این تجهیزات کاربرد چندانی نداشته مگر در موارد خاص. بنابراین روش MT به تنهایی قادر به شناسایی تمامی ترکهای موجود در پره، شرود، دیسک تراست و کوپلینگ به بهترین شکل ممکن میباشد. چهار شکل زیر به ترتیب مربوط به ترک پره، ترک دیسک، ترک شفت و ترک شرود میباشد که توسط روش MT شناسایی شدهاند.

شکل ۵: ترک پره – روتور BLP

شکل ۵: ترک پره – روتور BLP

شکل ۶: ترک دیسک تراست – روتور HIP

شکل ۶: ترک دیسک تراست – روتور HIP

شكل ۷: ترک شفت – روتور HIP

شكل ۷: ترک شفت – روتور HIP

شکل ۸: ترک شرود – روتور BLP

شکل ۸: ترک شرود – روتور BLP

4-2- بازرسی دیافراگمهای توربین به کمک تستهای غیر مخرب

دیافراگم های توربین

دیافراگمها بر روی شرود پرههای روتور بسته میشوند. دیافراگمها انواع متفاوتی دارند که شکل و پرههای آنها بسته به نوع روتور تعیین میشود. تعداد پرهها در دیافراگمها بسته به نوع روتور از ۴۵ تا ۷۵ پره انتخاب میشود.

بازرسی دیافراگم های توربین

جنس پرههای این تجهیزات نیز از سوپرآلیاژهای پایه نیکل میباشد. تمامی دیافراگمها تنها با روش MT بازرسی میشوند. در کل روش MT یکی از پرکاربردترین روشهای بازرسی در حوزهی بازرسی تجهیزات نیروگاهی میباشد. دو عکس زیر نمایی از ترکهای طولی موجود بر روی پردههای دیافراگمها را نشان میدهد که توسط روش MT شناسایی شدهاند.

شکل ۹: ترک انتهای پره دیافراگم

شکل ۹: ترک انتهای پره دیافراگم

شکل ۱۰: ترک طولی پره دیافراگم

شکل ۱۰: ترک طولی پره دیافراگم

5-2- بازرسی پیچ و مهرههای توربین به کمک تستهای غیر مخرب

پیچ و مهرههای توربین

اتصال تمامی تجهیزات ذکر شده بصورت اتصال موقت بوده و شامل پیچ و مهره میباشد. این پیچها وظیفهی اتصال روتورها به هم در محل کوپلینگهای روتور و همچنین اتصال یاتاقانهای بالا و پایین به هم و سایر اتصالات را بر عهده دارند. وزن هر روتور در حدود ۴۰ الی ۵۰ تن میباشد. طبیعتا اتصال این روتورها به هم باید توسط پیچهای مقاوم و ضخیم صورت بگیرد تا قابلیت تحمل فشارهای سنگین وارده از سمت روتور را داشته باشند. معمولا قطر هر پیچ در حدود ۵۰mm و طول آن ۷۰۰mm میباشد.

بازرسی پیچ و مهرههای توربین

پیچ و مهرههای توربین از جنس فولادهای کروم نیکلدار میباشند. همچنین پیچها در حدود ۵۰mm قطر و ۷۰۰mm طول می باشند. این تجهیزات فشار زیادی را از ناحیهی روتورها متحمل می شوند. فلذا باید آلیاژ آنها قوی و با ضخامت بالا باشد. در بازرسی این تجهیزات از دو روش UT و MT میشود. ابتدا سطح این تجهیزات به طور کامل توسط روش MT بازرسی میشود و سپس با کمک گرفتن از روش UT عیوب داخلی را بررسی میکنند. لازم به ذکر است در روش UT به دلیل ارسال امواج التراسونیک به داخل، پروب مربوط به دستگاه را در ناحیه ی سرپیچ حرکت داده و کل پیچ را بررسی میکنند و نیازی به حرکت پروب در قسمتهای طولی و همچنین انتهای پیچ، نمی باشد.

6-2- بازرسی پوسته های بالا و پایین توربین بخار به کمک تست های غیر مخرب

پوسته های بالا و پایین توربین بخار

پوسته های بالا وظیفهی انتقال بخار پر فشار به داخل روتور و پوستههای پایین وظیفهی انتقال بخار مرده از توربین به کندانسور را بر عهده دارند. همچنین این پوستهها توسط پیچ های ضخیم به یکدیگر بسته شده و به عنوان یک محفظه ی بزرگ، روتورها را در خود جای می دهند و روتورها در داخل این پوستهها دوران میکنند.

بازرسی پوسته های بالا و پایین توربین

پوستههای بالا و پایین توربین معمولا از جنس فولاد کم آلیاژ چدن خاکستری کروی میباشد. در بازرسی این تجهیزات از روشهای MT و PT استفاده میشود و روش UT کاربردی در این تجهیزات ندارد. بازرسی این تجهیزات نقش حیاتی داشته، چرا که تمامی تجهیزات ذکر شده را در خود جای میدهند. پوستههای بالا جزو اولین تجهیزاتی هستند که در تماس مستقیم بخار پر فشار قرار دارند. معمولا بازرسی جوشهای موجود بر روی پوستههای پایین مهمتر از خود پوستهها میباشد، چرا که وجود ترک در این جوشها سبب گسسته شدن پوسته شده و خطر بسیار بزرگی کل توربین را تهدید میکند. بنابراین تمامی ترک های این جوشها توسط روش PT شناسایی و بررسی میشوند. همچنین پوسته های بالا توسط روش MT بازرسی شده و تمامی سطوح آنها به همراه جوشهای موجود در داخل، ترک یابی میشوند. دو عکس زیر پوسته ی بالا و پایین را نشان میدهد که به ترتیب MT و PT شدهاند.

شکل ۱۱: پوستهی بالا توربین بخار

شکل ۱۱: پوستهی بالا توربین بخار

شکل ۱۲: پوستهی پایین توربین بخار

شکل ۱۲: پوستهی پایین توربین بخار

در این مقاله تمامی روشهای کاربردی تستهای غیر مخرب در نیروگاه به طور کامل بیان شد که شامل روشهای VT، PT، MT، UT بود. این روشها هرکدام به نوبهی خود نقش مهمی را در عیبیابی تجهیزات نیروگاه ایفا میکنند و عیب هر روش را روش دیگری برطرف نموده و تمامی عيوب موجود در این تجهیزات را آشکار میسازند.