شرح فرایند تولید شمش فولادی

توليد شمش فولادي در شركت جهان فولاد بدين صورت است كه 95 درصد آهن اسفنجي يا قراضه آهن شارژ كوره شده و محصول نهایی در واحد ریخته گری به صورت بيلت با مقاطع 150*150 و 130*130 و يا 120*120 تولید می گردد. آهن اسفنجی تولید شده در کاخانه احیاء مستقیم این مجموعه از طریق نوار نقاله به مخازن ذخیره اسفنجی در کارخانه فولاد سازی جهت شارژ کوره انتقال داده می شوند و همچنین در بعضی مواقع آهن قراضه از سالن ذخیره قراضه از طریق سبد های قراضه به سالن فولاد سازی انتقال داده و با استفاده از جرثقیل سقفی به کوره قوس الکتریکی EAF شارژ می شود و در کوره با استفاده از جریان برق که از طریق یک دستگاه ترانسفورماتور قدرت را به سه عدد الکترود انتقال داده و قوس الکتریکی ایجاد شده توسط این الکترود ها آهن اسفنجی و یا قراضه را تبدیل به مذاب می کنند. مذاب پس از رسیدن به دمای مناسب در پایتل تخلیه و پاتیل جهت آلیاژ سازی با استفاده از جرثقیل سقفی به کوره پاتیلی LF انتقال داده می شود، در واحد کوره پاتیلی با استفاده از عناصر آلیاژی مذاب با کیفیت مناسب از نظر خواص شیمیایی مطابق با سفارش مشتری و پس از رسیدن به دمای مناسب آماده و جهت ارسال به واحد ریخته گری مداوم CCM در اختیار جرثقیل سقفی قرار می گیرد و پاتیل با استفاده از جرثقیل سقفی به واحد ریخته گری انتقال و بر روی برج گردان به منظور شروع فرایند ریخته گری قرار داده می شود، مذاب از طریق گیت خروجی کف پاتیل به تاندیش و از تاندیش به قالب ها وارد شده و ریخته گری شروع می گردد که در طول مسیر از اسپری آب به منظور انجماد شمش استفاده می شود، شمش های تولیدی در طول مسیر با استفاده از برش به سایز های قابل فروش تبدیل می شوند و در نهایت به بستر خنک کاری انتقال یافته و پس از خنک شدن و انجام کنترل کیفی آماده انبارش و بارگیری می شوند. ترانسفورماتور کوره قوس الکتریکی در فرایند کارخانه فولاد سازی، به عنوان منبع تغذیه EAF استفاده می شود. ترانسفورماتور EAF دارای ظرفیت زیاد، ساختار پیچیده و الزامات فنی بالا است. در این ترانسفورماتور ولتاژ ثانویه کم است، به طور کلی تا حدود 700 ولت، که می تواند در یک محدوده بزرگ تنظیم شود. جریان ثانویه اغلب نزدیک به 83000 آمپر می رسد. شکل شماره 1 محل قرار گیری این تجهیز در اتاق ترانس و جدول شماره 1 مشخصات آن را بیان می کند.]1[

شکل 1: محل قرار گیری ترانسفورماتور

جدول 1: مشخصات ترانسفورماتور

| Total mass

kg |

Oil mass

kg |

HV current

(A) |

LV current

(A) |

LV voltage

(V) |

Power

(MWA) |

Sel

Pos. |

Swi

Pos. |

OLTC Pos. |

| 217000 | 59000 | 1830.0 | 83072 | 727 | 104.60 | 9 | – | 1 |

| 1918.2 | 762 | 109.64 | 8 | – | 2 | |||

| 2006.4 | 797 | 114.68 | 7 | – | 3 | |||

| 2094.4 | 832 | 119.71 | 6 | – | 4 | |||

| 2182.6 | 867 | 124.75 | 5 | – | 5 | |||

| 2270.6 | 902 | 129.78 | 4 | – | 6 | |||

| 2358.7 | 937 | 134.82 | 3 | – | 7 | |||

| 2446.9 | 972 | 139.86 | 2 | – | 8 | |||

| 2534.9 | 1007 | 144.89 | 1 | – | 9 | |||

| 2623.1 | 1042 | 149.93 | K | +/- | 10 | |||

| 2711.1 | 1077 | 154.96 | 9 | + | 11 | |||

| 2799.3 | 1112 | 160.00 | 8 | + | 12 | |||

| 80537 | 1147 | 7 | + | 13 | ||||

| 78152 | 1182 | 6 | + | 14 | ||||

| 75905 | 1217 | 5 | + | 15 | ||||

| 73783 | 1252 | 4 | + | 16 | ||||

| 71776 | 1287 | 3 | + | 17 | ||||

| 69876 | 1322 | 2 | + | 18 | ||||

| 68074 | 1357 | 1 | + | 19 |

پس از بازرسی فنی و ترموگرافی انجام شده مشخص گردید که دمای تیغه های سکسیونر با هم بسیار تفاوت داشت. با توجه به حساسیت بالای این تجهیز و مشکل ایجاد شده آن که میتواند به چرخه تولید ضربه وارد نماید، ما را برآن داشت تا در رابطه با این موضوع به صورت تخصصی تحقیق و بررسی نماییم. شکل شماره 2 نمایانگر سکسیونر در مسیر شین های ورودی ترانسفورماتور و جدول 2 مشخصات فنی آن را بیان می کند.

شکل 2: محل قرار گیری سکسیونر در مسیر شین های ارتباطی

جدول 2: مشخصات فنی سکسیونر

| Type:3DC 1036-6E-Z | ||||

| IEC 62271-100 | ||||

| Dd 70kV | Up 170kV | Ur 36kV | ||

| Ik 31.5kA/Is | Ip 80kA | Ir 3.15kA | ||

| G 118kg | Year of manuf. 2014 | Fr 50/60 Hz | ||

شرح عیب

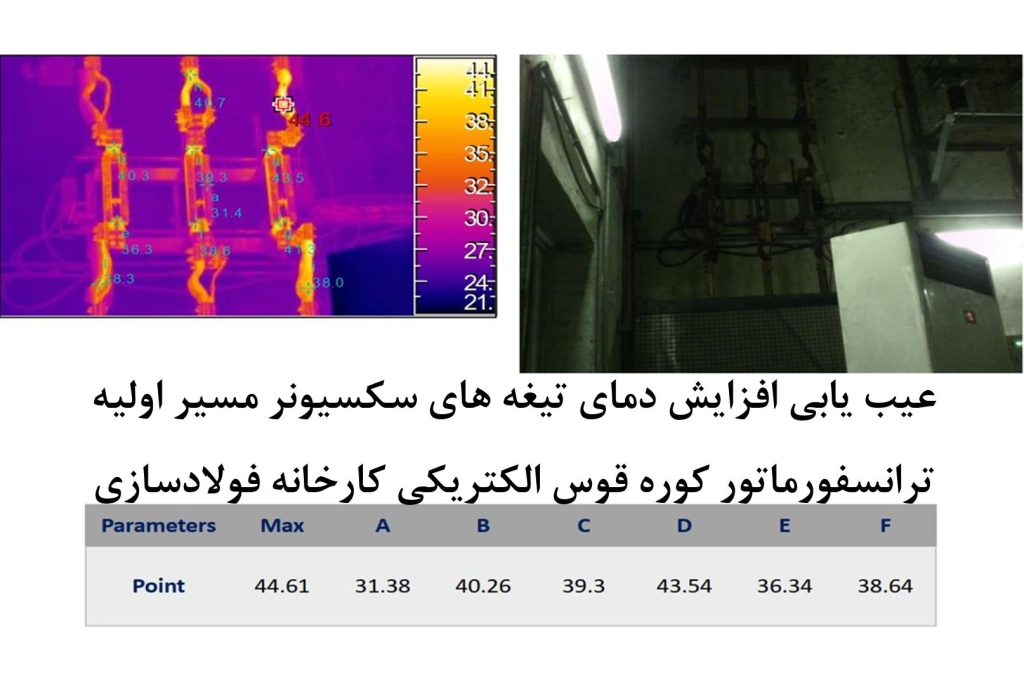

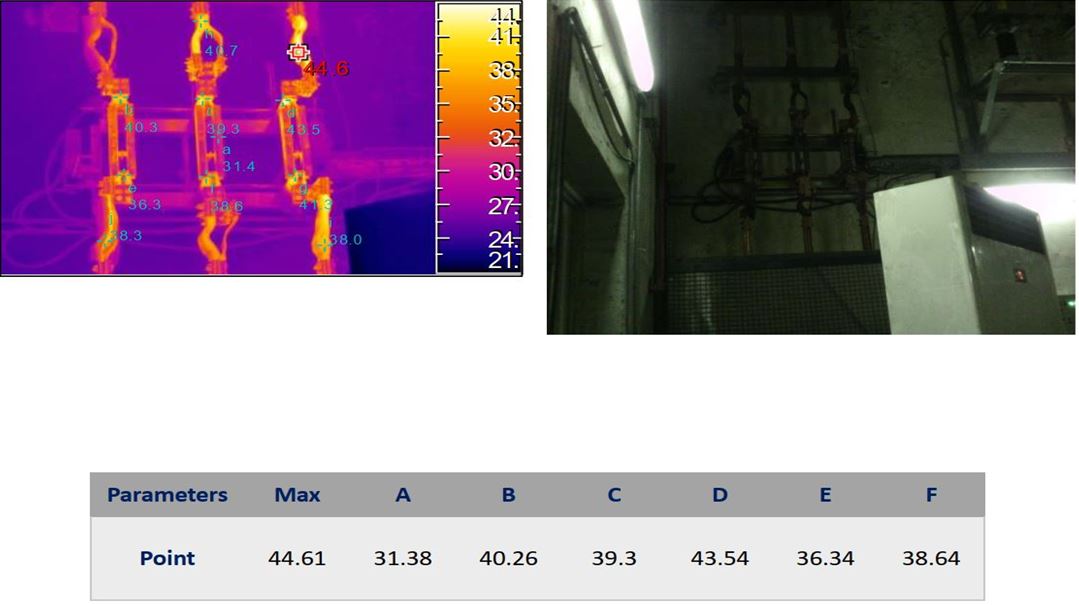

سیستم پایش وضعیت می تواند کمک بسیار زیادی به مجموعه های صنعتی جهت جلوگیری از توقفات ناخواسته سیستم انجام دهد. که در این بین واحد بازرسی فنی با توجه به ماهیت انجام کار خود در ابتدا تصویر برداری ترموگرافی را از قسمت های مختلف سکسیونر و همچنین اتصالات آن انجام داد. از بهترین روش های تحلیل داده ها می توان به استفاده از اطلاعات سازنده نام برد و اگر اطلاعاتی در دسترس نباشد می توان از استاندارد های موجود بهره برد و همچنین از دیگر روش ها به مقایسه تجهیز با سابقه خود(ترند) و یا سایر تجهیزات مشابه نام برد. که در این مقاله از روش های مقایسه با سابقه خود و سایر تجهیزات استفاده شد. باتوجه به حساسیت بسیار بالای ترانسفورماتور های کوره قوس واحد بازرسی فنی به صورت هفتگی از این تجهیزات دیتابرداری ترموگرافی انجام می دهد. همانگونه که در شکل شماره 4 که نشان دهنده وضعیت دمایی ثبت شده از سکسونر در حالت زیر بار قرار گرفتن آن می باشد، مشاهده می نمایید دمای یکی از تیغه های سکسیونر ترانسفورماتور کوره قوس الکتریکی نسبت به سایر تیغه ها بالاتر می باشد که یکی از دلایل اصلی این افزایش دما میتواند عدم سرویس(آچارکشی) و تمیزکاری آن ها باشد.

شکل 4: دمای ثبت شده از سکسونر

همانگونه که در تصویر شماره 4 مشخص است اختلاف دما بین فاز های ورودی به ترانسفورماتور کوره EAF وجود دارد که بیانگر این است در تیغه های سکسیونر عیوبی مانند محکم نبودن پیچ های نگه دارنده تیغه ها(لقی)، وجود آلودگی های محیطی در محل اتصال می باشد.]2[

عملیات انجام شده

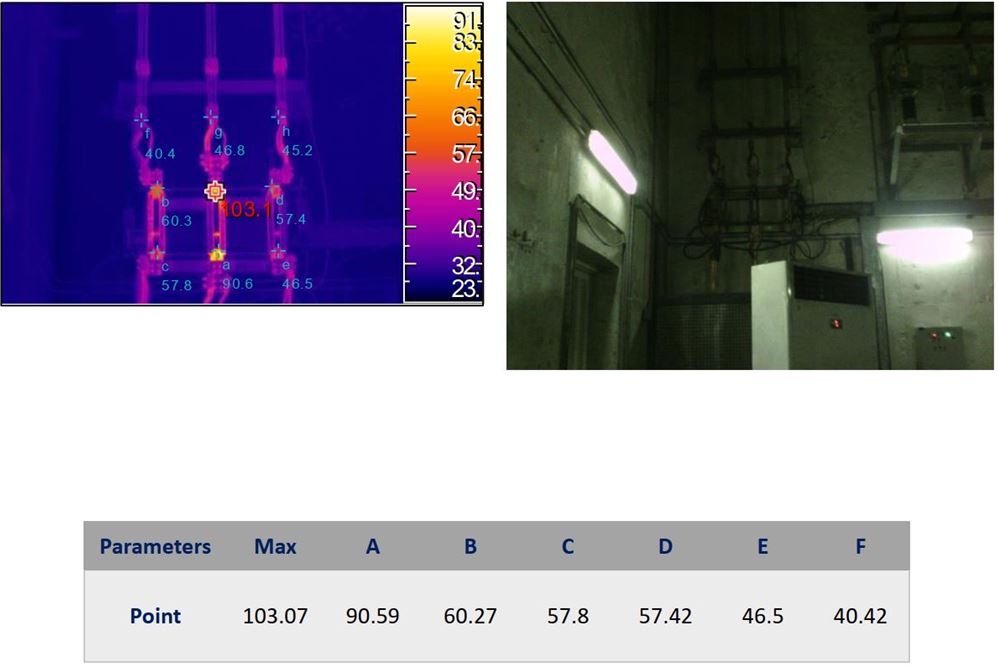

در کارخانه های فولاد سازی با توجه به ماهیت کار این کارخانه توقفات به صورت برنامه ریزی شده و هفتگی انجام می شوند. این موضوع به اطلاع واحد نگهداری و تعمیرات رسید و پس از آن در برنامه تعمیرات قرارگرفت. بعد از بررسی های لازم در این خصوص مشخص شد که محکم نبودن پیچ های تیغه ها و وجود آلودگی ها باعث بالا رفتن دمای این قسمت شده است، که پس از انجام اقدامات اصلاحی، سفت نمودن پیچ ها و تمیز نمودن محل اتصال تیغه های حامل جریان، دماهای نقاط اتصال این تیغه ها به حالت قبل خود برگشت که شکل شماره 5 بیانگر این موضوع می باشد.

نتیجه گیری

از این مقاله می توان اینگونه نتیجه گرفت که با یک آچارکشی ساده می تواند از توقف ناخواسته جلوگیری نمود. یکی از راهکارهای کاربردی در سیستم های تعمیر و نگهداری بهره گیری از روش آنالیز ترموگرافی در تشخیص عیوب و اشکالات، جهت رفع و به عبارتی رصد و پایش وضعیت تجهیزات و ماشین آلات به صورت مداوم بدون نیاز به توقف تولید و فعالیت و به طور خلاصه افزایش بهره وری می باشد. اصول استفاده از این روش وتجزیه و تحلیل نتایج آن مهمترین رکن رسیدن به اهداف یاد شده می باشد. در این مقاله، پس از بیان اصول آنالیز ترموگرافی به بحث بر روی معیارهای ارزیابی و تحلیل نتایج حاصل از ترموگرافی طبق استاندارد ISO 18434 پرداخته می شود.

شکل 5: دمای ثبت شده از سکسونر بعد از اصلاح

همانگونه که مشاهده می نمایید با استفاده از تکنیک ترموگرافی در سیستم پایش وضعیت ترانسفورماتور کارخانه فولاد سازی از بالارفتن بیش از حد دمای تیغه های سکسونر که منجر به ذوب شدن آنها و در نتیجه توقف ناخواسته کارخانه به مدت حداقل 5 ساعت بوده، جلوگیری شد. نتیجه این عمل به صورت تقریبی نزدیک 14میلیارد تومان سودآوری حاصل از این عدم توقف برای شرکت داشته است. ]3و4[

نویسندگان: حسین قاسمی نژاد رائینی ، سجاد گنبدکناری ، بهروز پاریزی ” عیب یابی افزایش دمای تیغه های سکسیونر مسیر اولیه ترانسفورماتور کوره قوس الکتریکی کارخانه فولادسازی” – هفدهمین کنفرانس پایش وضعیت و عیب یابی، یک و دو اسفند ماه 1402، دانشگاه صنعتی شریف.