۱- تشخیص soft foot با آنالیز ارتعاشات

گزارشی که در قالب مقاله حاضر ارائه میشود به آنالیز ارتعاشات soft foot یکی از پمپهای اصلی کارخانه گندله سازی اختصاص دارد که با روش ارتعاش سنجی انجام شده است.

٢- تعریف مسئله و تشخیص soft foot با آنالیز ارتعاشات

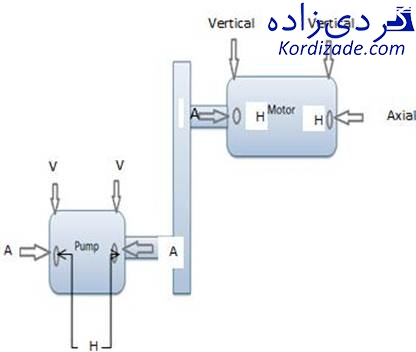

پمپی که در گزارش جاری در مورد آن بحث میشود، از تجهیزات حساس در خط تولید کارخانه گندله سازی بشمار میآید. این حساسیت مربوط به وظیفه آن جهت تغذیه خط خنک کاری فنهای فرآیند میباشد بگونهای که خرابی و توقف آن سبب کاهش تولید و در پی آن خسارات مادی زیادی خواهد شد. در این پژوهش ضمن پایش این تجهیز عیوب آن شناسایی و برای رفع آن اقدامات لازم پیشنهاد و اجرا میگردد. همچنین با رفع ایرادات نیز پایش لازم انجام شده تا از صحت پیشبینیهای ارائه شده اطمینان حاصل گردد. در شکل ۱ نمای شماتیک پمپ و الکترو موتور آن که با تسمه در ارتباط هستند و محل نقاط اندازهگیری ارتعاشات (محلهای نصب سنسور) نشان داده شده است. لازم به ذکر است که اندازهگیریها در هر نقطه در سه راستای افقی، عمودی، و محوری انجام میشود که بترتیب با سمبلهای H، V و A نشان داده شدهاند. ملاحظه میشود که نقاط انتخابی در دو سمت آزاد موتور و پمپ؛ و همچنین دو سمت نزدیک کوپلینگها قرار گرفتهاند که بترتیب با علامت Loose و Fix نشان داده میشوند و در بخشهای بعد با این اسامی آدرس دهی میشوند. مشخصات فنی موتور و پمپ مورد مطالعه و همچنین بیرینگهای موجود در طرح در جدول ۱ آورده شده است. داده برداری در یک بازه زمانی حدود یک ماهه انجام شده که شامل دوره وجود مشکل و پس از رفع آن میباشد.

شکل 1: شماتیک پمپ و الکتروموتور و محلهای اندازهگیری ارتعاشات

شکل 1: شماتیک پمپ و الکتروموتور و محلهای اندازهگیری ارتعاشات

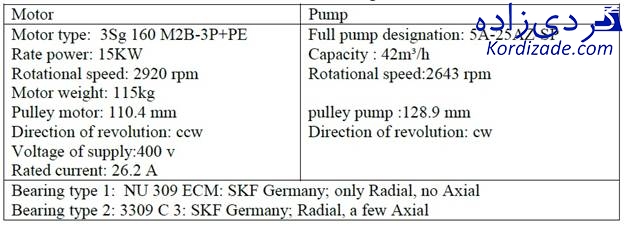

جدول 1: اطلاعات فنی پمپ و الکتروموتور و بیرینگهای تجهیز

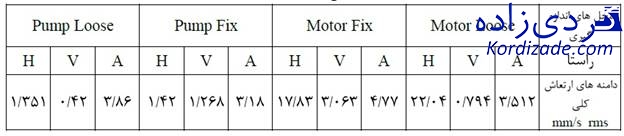

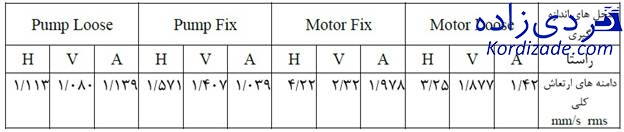

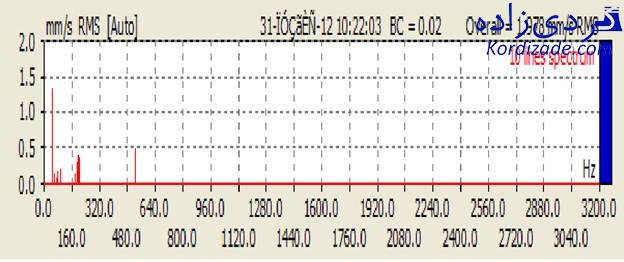

در جدول ۲ مقادیر اندازهگیری شده کلی ارتعاشات قبل از رفع عیب آورده شده است. همانگونه که از دادههای جدول مشخص است فرکانسهای ارتعاش محوری دارای مقدار قابل توجه میباشند لذا نمودارهای طیف فرکانسی آنها در شکلهای ۲ و ۳ آورده شده است و از ارائه سایر طیفها صرفنظر میشود.

در جدول ۲ مقادیر اندازهگیری شده کلی ارتعاشات قبل از رفع عیب آورده شده است. همانگونه که از دادههای جدول مشخص است فرکانسهای ارتعاش محوری دارای مقدار قابل توجه میباشند لذا نمودارهای طیف فرکانسی آنها در شکلهای ۲ و ۳ آورده شده است و از ارائه سایر طیفها صرفنظر میشود.

جدول ۲: مقادیر کلی ارتعاشات قبل از رفع عیب

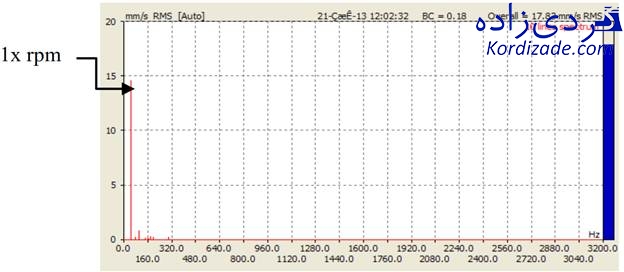

شكل ۲: نمودار طیف فرکانس ارتعاش افقی سمت کوپلینگ الکتروموتور

شكل ۲: نمودار طیف فرکانس ارتعاش افقی سمت کوپلینگ الکتروموتور

شکل ۳: نمودار طیف فرکانس ارتعاش افقی سمت آزاد الکتروموتور

شکل ۳: نمودار طیف فرکانس ارتعاش افقی سمت آزاد الکتروموتور

٣- تشخیص soft foot با آنالیز ارتعاشات

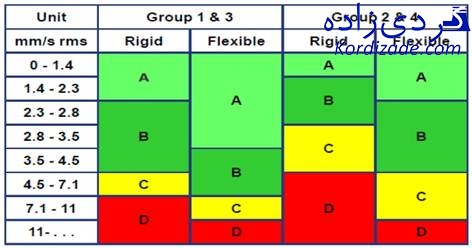

با توجه به اندازهگیری فرکانسهای ارتعاش که در بخش قبل بیان گردید، حال سوال این است که “آیا این مقادیر در محدوده مجاز هستند یا خیر؟” برای پاسخ به این سوال بایستی به مرجع استاندارد متناسب با این تجهیز مراجعه و مقادیر اندازهگیری شده را با مقادیر مرجع مقایسه نمود. برای این منظور به استاندارد ISO 10816-3 استناد میشود که در قسمتی از آن در قالب شکل ۴ آورده شده است. با استناد به این استاندارد، ارتفاع شفت 160mm < L < 315mm ، توان 15KW < P < 300KW و محدوده سرعت> 600rpm ![]() میتوان گفت که بیرینگها در گروه ۲ و ۴ قرار میگیرند. همچنین پمپ مورد بررسی از نوع تکیه گاه صلب (rigid) بوده لذا حد آلارم و تریپ مربوط به آن به شرح زیر میباشد.

میتوان گفت که بیرینگها در گروه ۲ و ۴ قرار میگیرند. همچنین پمپ مورد بررسی از نوع تکیه گاه صلب (rigid) بوده لذا حد آلارم و تریپ مربوط به آن به شرح زیر میباشد.

Alarm limit: 2.8mm/s Trip limit: 4.5mm/s

شکل ۴: استاندارد ISO 10816-3 در رابطه با مقادیر مجاز تا خطرناک دامنه ارتعاش

شکل ۴: استاندارد ISO 10816-3 در رابطه با مقادیر مجاز تا خطرناک دامنه ارتعاش

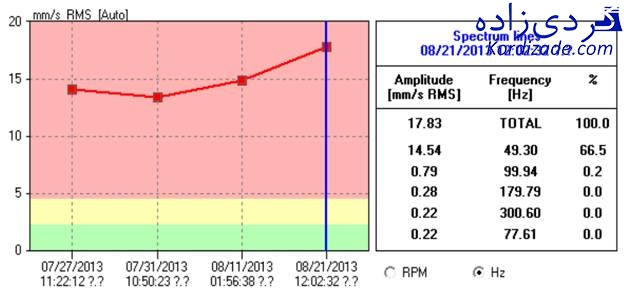

با مقایسه مقادیر اندازهگیری شده با مقادیر مرجع مشخص میشود که در هر دو قسمت آزاد و کوپلینگ پمپ ارتعاشات در راستاهای افقی و عمودی در حد مجاز است هر چند در راستای محوری مقدار آن بیشتر است ولی آن نیز بحرانی نیست. از طرف مقابل، در نقاط اندازهگیری روی موتور بویژه در راستای محوری ارتعاش در وضعیت بحرانی است. برای مشاهده وضعیت در خلال زمان، نمودار دامنه ارتعاش محوری (از خانواده سرعت) در قسمت کوپلینگ الکتروموتور به ازای زمانهای مختلف اندازهگیری و در شکل ۵ نشان داده شده است. با توجه به این نمودار، با گذشت زمان نمودار دارای سیر صعودی بوده و به بیانی دیگر وضعیت در حال بدتر شدن است.

شكل ۵: نمودار تغییر وضعیت دامنه ارتعاش در راستای افقی (از نوع سرعت) در سمت کوپلینگ الکتروموتور

شكل ۵: نمودار تغییر وضعیت دامنه ارتعاش در راستای افقی (از نوع سرعت) در سمت کوپلینگ الکتروموتور

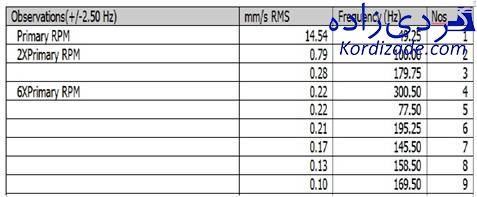

حال که در رابطه با وجود مشکل در محل موتور اطمینان حاصل گردید بایستی دلیل آن جستجو گردد. برای این منظور، فرکانس ارتعاش استخراج شده و در مورد آن بحث صورت میگیرد. در این رابطه، طیف فرکانسی ارتعاشات قسمتهای مختلف با کمک تبدیل فوریه سریع بدست میآید. جهت وضوح بیشتر مقادیر عددی، اطلاعات مربوط به فرکانسهای تحریک شده افقی، دامنه آنها و همچنین ضریب سرعت محور در محلهای سمت کوپلینگ و آزاد موتور بترتیب در جدولهای ۳ و ۴ آورده شده است. ملاحظه میشود که بیشترین دامنه در فرکانسهای 1X، 2X و 6X اتفاق افتاده است که X بیانگر سرعت محور موتور است. البته میتوان مشاهده نمود که در هر دو نقطه نزدیک کوپلینگ و سمت آزاد الکتروموتور فرکانسهایی نیز تحریک شدهاند که ضریب صحیحی از سرعت محور نمیباشند.

جدول ۳: فرکانسهای تحریک شده در ارتعاش افقی سمت کوپلینگ الکتروموتور

جدول ۴: فرکانسهای تحریک شده در ارتعاش افقی سمت آزاد الکتروموتور

باتوجه به مقادیر فرکانسهای استخراج شده، عیوبی شامل نابالانسی، ناهم راستایی کوپلینگ، خرابی بیرینگها و ناهم سطحی پایههای موتور برای این تجهیز قابل تصور و محتمل میباشد. در ادامه با بررسی بیشتر برای تعیین ایراد واقعی تلاش میشود.

باتوجه به مقادیر فرکانسهای استخراج شده، عیوبی شامل نابالانسی، ناهم راستایی کوپلینگ، خرابی بیرینگها و ناهم سطحی پایههای موتور برای این تجهیز قابل تصور و محتمل میباشد. در ادامه با بررسی بیشتر برای تعیین ایراد واقعی تلاش میشود.

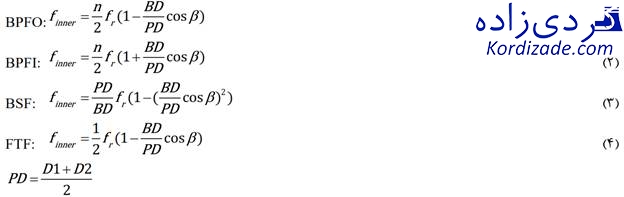

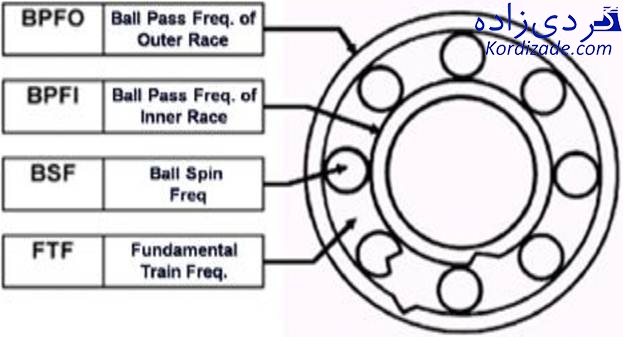

همانگونه که در شکل ۶ نشان داده شده، یک بیرینگ در حالت کلی از چهار نوع المان تشکیل شده که خرابی هر کدام از آنها علائم خاصی را بدنبال دارد. با توجه به نوع بیرینگها که پیشتر معرفی شدند میتوان قطر حلقهها، قطر ساچمهها و تعداد آنها را مشخص کرده و با کمک روابط موجود که در زیر آورده شدهاند فرکانسهای چهار گانه خرابی رینگ داخلی (BPFI) ، خرابی رینگ خارجی (BPFO)، خرابی قفسه (FTF) و خرابی ساچمه (BSF) را محاسبه نمود.

در این روابط n بیانگر تعداد ساچمهها، fn فركانس چرخش شفت، BD قطر ساچمهها، D1 قطر داخلی رینگ بیرونی و D2 قطر خارجی رینگ داخلی و

در این روابط n بیانگر تعداد ساچمهها، fn فركانس چرخش شفت، BD قطر ساچمهها، D1 قطر داخلی رینگ بیرونی و D2 قطر خارجی رینگ داخلی و ![]() زاویه تماس در بیرینگ تماس مایل میباشد. لازم به ذکر است که برای بیرینگ شیار عمیق

زاویه تماس در بیرینگ تماس مایل میباشد. لازم به ذکر است که برای بیرینگ شیار عمیق ![]() لحاظ میگردد. بدین ترتیب با معلوم بودن نوع بیرینگ، اطلاعات هندسی آن مشخص میشود و میتوان فرکانسهای معرفی شده را محاسبه نمود. برای مثال در اینجا اطلاعات بیرینگهای مورد مطالعه بشرح زیر میباشند.

لحاظ میگردد. بدین ترتیب با معلوم بودن نوع بیرینگ، اطلاعات هندسی آن مشخص میشود و میتوان فرکانسهای معرفی شده را محاسبه نمود. برای مثال در اینجا اطلاعات بیرینگهای مورد مطالعه بشرح زیر میباشند.

,NU 309 ECM : n= 12, BD=0.551, PD=2.854![]() 0=

0=

,3302C3 : n=12, BD=0.25, PD=1.22,![]() 30=

30=

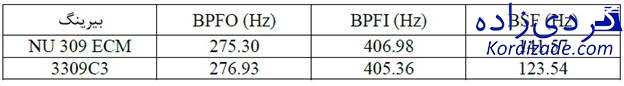

با انجام محاسبات لازم مقادیر فرکانسهای دو بیرینگ معرفی شده بدست میآید که در جدول ۵ ثبت شده است،

شکل ۶:المانهای اصلی تشکیل دهنده بیرینگ و خرابی متناظر با آنها

شکل ۶:المانهای اصلی تشکیل دهنده بیرینگ و خرابی متناظر با آنها

جدول ۵:فرکانسهای خرابی متناظر با بیرینگهای موجود در تجهیز

با توجه به سرعت چرخش موتور و پمپ، فركانس چرخش آنها بترتیب برابر 48.7Hz و 44.05Hz بدست میآید. با مقایسه فرکانسهای بدست آمده از داده برداری مشخص میشود که هیچ کدام از فرکانسهای خرابی بیرینگ تحریک نشدهاند و بدین ترتیب احتمال وجود این مشکل منتفی میگردد یا حداقل ایراد آن محسوس نیست.

با توجه به سرعت چرخش موتور و پمپ، فركانس چرخش آنها بترتیب برابر 48.7Hz و 44.05Hz بدست میآید. با مقایسه فرکانسهای بدست آمده از داده برداری مشخص میشود که هیچ کدام از فرکانسهای خرابی بیرینگ تحریک نشدهاند و بدین ترتیب احتمال وجود این مشکل منتفی میگردد یا حداقل ایراد آن محسوس نیست.

از طرفی دیگر، نابالانسی منجر به ارتعاش شعاعی با فرکانس 1X میشود که در مسئله جاری واقع شده است. ولی نمیتوان با قاطعیت وجود این عیب را محتمل دانست لذا برای قضاوت دقیقتر تحليل فاز انجام میگیرد. در عمل مشاهده شد که ارتعاش افقی دو تکیه گاه هم فاز نمیباشد بلکه این مقدار اختلاف فاز حدود ۷۷ درجه میباشد. همین وضعیت برای ارتعاش عمودی نیز برقرار است لذا میتوان گفت که نقص مذکور نیز از بین کاندیداها خارج میشود. تحلیل فاز نشان میدهد که اختلاف فاز ۱۸۰ درجه بین دو پولی وجود ندارد لذا ناهمراستایی پولیها نمیتواند عامل ارتعاش باشد. در واقع، زاویه فاز پولی سمت موتور ۱۰ درجه و زاویه فاز پولی پمپ ۱۶۰ درجه میباشد که بیانگر اختلاف فاز ۱۵۰ درجه است. از اینرو میتوان گفت که ناهم محوری نیز نمیتواند عامل ارتعاش مطرح شده در این تجهیز باشد.

با این اوصاف، از آنجا که ارتعاش موتور در سمت کوپل و سمت آزاد، در جهت افقی بسیار بالاست لذا کاندیدای باقی مانده یعنی نا همسطحی پایههای تجهیز بعنوان ایراد اصلی محتمل میباشد.

۴- رفع نقص و بررسی مجدد soft foot با آنالیز ارتعاشات

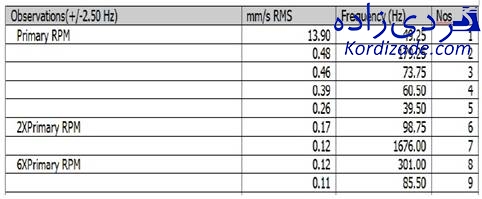

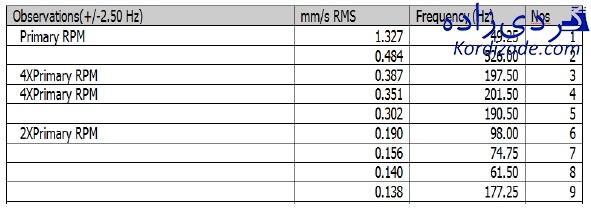

تا این مرحله ایرادی که بعنوان کاندید اصلی برای موتور مطرح و باقیمانده است ناهمسطحی پایههای آن میباشد. در بررسیهای دقیقتر میدانی مشخص شد که در هنگام نصب اولیه تجهیز، دقت لازم صورت نگرفته و از طرفی گرد و غبار و رسوبات آهن در محل جایگیری پایهها باعث برهم زدن صافی سطح پایههای موتور بر روی فوندانسیون شده است. با رفع این موارد و هم سطح سازی پایهها و سپس هم محورسازی مجدد شفت موتور و پمپ، تجهیز راهاندازی شده و مجددا ارتعاشات آن اندازهگیری شد که نتایج نهایی آن بطور خلاصه در جدول ۶ آورده شده است. ملاحظه میگردد که در مقایسه با قبل از رفع ایراد نا هم سطحی پایهها، دامنه ارتعاش بشدت کاهش یافته است. همچنین در شکل ۷ نمودار فرکانسی ارتعاش محوری سمت کوپلینگ موتور نشان داده شده است و در جدول ۷ نیز مقادیر فرکانسهای تحریک شده آن ثبت گردیده است. ملاحظه میگردد که ضریب وزنی فرکانس 1X در مقایسه با قبل از رفع عیب بسیار کمتر است. البته با توجه به نتایج ثبت شده در جدول فرکانسهای دیگری از جمله 2X و 4X نیز تحریک شدهاند که اندازه آنها قابل توجه نیست.

جدول ۶: مقادیر کلی ارتعاشات بعد از رفع عیب

شكل ۷: نمودار طیف فرکانس ارتعاش افقی سمت کوپلینگ الکتروموتور بعد از رفع نقص

شكل ۷: نمودار طیف فرکانس ارتعاش افقی سمت کوپلینگ الکتروموتور بعد از رفع نقص

جدول ۷: فرکانسهای تحریک شده در ارتعاش افقی سمت آزاد الکتروموتور بعد از رفع نقص

جدول ۷: فرکانسهای تحریک شده در ارتعاش افقی سمت آزاد الکتروموتور بعد از رفع نقص

5- نتیجه گیری و بحث تشخیص soft foot با آنالیز ارتعاشات

در این تحقیق کارآیی روش ارتعاش سنجی در تشخیص عیوب در سیستم الکتروموتور و پمپ مورد تایید قرار گرفت. هر چند در قبل و حتی حین نصب برخی دقتها و حساسیتها چندان مهم بنظر نمیرسد ولی این تحقیق نشان داد که حتی بیدقتیهای کوچک نیز در برخی تجهیزات میتواند عواقب ناگواری را بدنبال داشته باشد. از اینرو با فراهم شدن امکان درک عینی علائم وجود مشکل میتوان نیروهای مجری را بیشتر و بهتر در جریان حساسیتهای ضروری حین نصب و همچنین نگهداری تجهیز قرار داد. بدین ترتیب میتوان از ادامه کارکرد سیستم در شرایط وجود ایراد جلوگیری کرده و از صدمات اساسی پیشگیری نمود.