عیب یابی افزایش ارتعاش در پمپ آب ماشینری کارخانه احیاء مستقیم

تکنیک عیب یابی تجهیزات دوّار به کمک پایش وضعیت(CM)، مزایای بسیاری از جمله کاهش هزینه های نگهداری و تعمیرات، کاهش زمان خرابی، جلوگیری از توقفات ناخواسته برنامه ریزی نشده و طولانی شدن عمر تجهیز را دارد. در بین تکنیک های CM ، آنالیز ارتعاش(VCM) دقیق تر و جامع تر می باشد، زیرا لرزش های اندازه گیری شده از تجهیزات حاوی اطلاعات فیزیکی هستند که مستقیماً شدت عیب را منعکس می کنند. این تحقیق مربوط به عیب یابی پمپ های آب ماشینری کارخانه احیاء مستقیم شرکت مجتمع جهان فولاد سیرجان با شرایط کارکرد و بهره برداری یکسان می باشد. از میان این سه پمپ، یکی از آنها نسبت به دیگر پمپ ها میزان ارتعاشات بالاتری داشت که از طریق تحلیل نمودارFFT مورد بررسی و عیب یابی قرار گرفت. خرابی و توقف پمپ مورد نظر باعث توقف این کارخانه و در نتیجه کاهش تولید میگردد. پس از رفع عیب، میزان ارتعاشات کاهش و وضعیت پمپ بهبود یافت.

شرح فرآیند تولید آهن اسفنجی

پروسه تولید آهن اسفنجی(DRI) در کارخانه احیاء مستقیم بدین صورت است که گندله از طریق نوار نقاله پس از اسکرین شدن و دانه بندی مناسب وارد کوره احیاء مستقیم شده و گاز احیایی(ترکیب CO+H2) با دمای تقریبی 840 درجه سانتی گراد وارد کوره شده و باعث تغییر شرایط شیمیایی گندله شده و در نهایت به آهن اسفنجی تبدیل می شود. گاز احیایی تولید شده توسط کمپرسورهای پروسس به رکوپراتور منتقل گردیده و پس از اختلاط با گاز طبیعی(متان) و برخورد با کاتالیست ها، شکسته شده و به گاز احیایی تبدیل می شود. جهت خنک کاری آهن اسفنجی تولید شده از کمپرسور کولینگ و جهت سیل نمودن سیستم از کمپرسور سیل گاز استفاده می شود. همچنین برای خنک کاری و تمیز نمودن گاز ها از آب استفاده می شود. قلب تپنده سیستم آبرسانی کارخانه(WTP) که از مهمترین واحدها بوده، پمپ های آب ماشینری می باشند. این پمپ ها وظیفه آب رسانی به قسمت های مختلف و کلیدی کارخانه از جمله لوب کمپرسورهای پروسس، کلیه مبدل های حرارتی مربوط به کمپرسور ها، فن ها، گیربکس ها و روغن های هیدرولیک را دارند[1].

افزایش ارتعاش و در نتیجه توقف خوردن این پمپ، باعث بالارفتن دمای روغن، برهم خوردن لقی بین لوب های کمپرسور (Clearance)، و سایر تجهیزات شده و در نهایت منجر به توقف خوردن کارخانه و در نتیجه کاهش تناژ تولیدی میگردد.

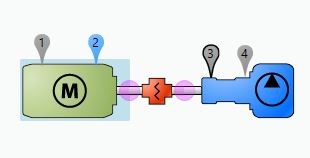

مجموعه این پمپ شامل الکتروموتور و پمپ می باشد که شکل شماره 1 موقعیت آن را در واحد پمپخانه کارخانه احیاء مستقیم نشان داده و جدول شماره 1 نیز مشخصات آن را ارائه می کند.

شکل 1: جانمایی پمپ آب ماشینری

جدول1: مشخصات فنی تجهیز

| ردیف | توان | دور | تجهیز |

| 1 | 37Kw | 2955 RPM | الکتروموتور |

| 2 | 75kW | 2900 RPM | پمپ |

باتوجه به اینکه تعداد پمپ های موجود جهت این کار سه دستگاه می باشد و کارکرد هر سه پمپ نیز مشابه هم است، اما میزان ارتعاش ایجاد شده در یکی از پمپ ها به نسبت بسیار بالاتر از دو پمپ مشابه می باشد. حساسیت این تجهیز و مشکل ایجاد شده میتوانست به چرخه تولید ضرر برساند؛ لذا لازم شد تا در خصوص عیب یابی این موضوع به صورت تخصصی تحقیق و بررسی شود.

استاندارد مورد استفاده

در این تحقیق از استاندارد ISO 10816-3 ]2[ جهت شناسایی محدوده مجاز ارتعاشات استفاده شده است. با توجه به اینکه توان این موتور بالاتر از 15 کیلووات و کمتر از 300 کیلووات بوده، محدوده مجاز ارتعاشات طبق استاندارد فوق در جدول شماره 2 آمده است.

جدول2: محدوده مجاز ارتعاشات مطابق استاندارد ISO 10816-3

| نوع فونداسیون | مرز ناحیه | شدت ارتعاشات(mm/s) | شدت جابجایی(μm) |

| صلب | A/B | 2.3 | 29 |

| B/C | 4.5 | 57 | |

| C/D | 7.1 | 90 | |

| الاستیک | A/B | 3.5 | 45 |

| B/C | 7.1 | 90 | |

| C/D | 11 | 140 |

شرح عیب و بیان چالش

تکنیک پایش وضعیت می تواند کمک بسیار زیادی به عیب یابی مجموعه های صنعتی جهت جلوگیری از توقفات ناگهانی سیستم انجام دهد که در این میان، واحد بازرسی فنی با توجه به ماهیت انجام کار خود در ابتدا دیتابرداری ارتعاشی از نقاط متفاوت و همچنین جهت های مختلف(سه جهت عمودی، افقی و محوری) تجهیز طبق شکل شماتیک شماره 4 انجام داد.

شکل4: شماتیک نقاط دیتابرداری

پس از مقایسه میزان Overall ارتعاشات این پمپ ها با یکدیگر و همچنین مطابقت آن با استاندارد ارتعاشات ISO 10816-3 شدت ارتعاشات در این تجهیز به نسبت خیلی بالاتر از حد مجاز مشخص شده بود. مقدار ارتعاشات در جدول شماره 3 ارائه شده است. مقادیر ارتعاشات بر حسب واحد mm/s می باشد.

جدول3: میزان Overall ارتعاشات در پمپ 64B

| P4 | P3 | P2 | P1 | نقطه اندازه گیری

جهت اندازه گیری |

| 9.58 | 13.7 | 6.13 | 13.2 | جهت محوری |

| 13.1 | 20.6 | 5 | 7.49 | جهت افقی |

| 6.17 | 15.2 | 7.22 | 5.15 | جهت عمودی |

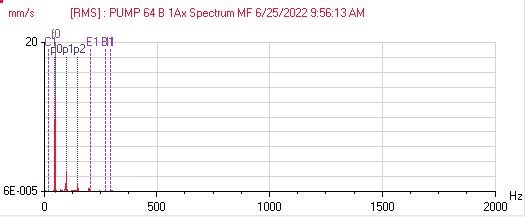

سپس طیف های FFT این تجهیز با استفاده از نرم افزار Nest که از قدرتمند ترین نرم افزارهای موجود می باشد، بررسی و تحلیل گردید که فرکانس غالب در این طیف ها، فرکانس 1X با دامنه بسیار بالا بود که در شکل شماره 5 نشان داده شده است.

شکل5: دامنه ارتعاش پمپ 64B در طیف FFT

تحریک و افزایش دامنه فرکانس یک برابر دور(1X) می تواند در اثر عیوب مختلفی ایجاد شود مثلاً عیوبی مانند نابالانس جرمی، لقی، ضعف فونداسیون و….[3-5].

اولین عیبی که محتمل بود، نابالانسی جرمی است که پس از بررسی پروانه پمپ و همچنین بررسی خارج از مرکزی شفت و کوپلینگ با استفاده از ساعت اندیکاتور که پایه مگنت را در محلی ثابت نگه داشته و نوک سوزن آنرا روی کوپلینگ گذاشته و شفت را میچرخانیم و تغییرات آن را مشاهده و ثبت می نماییم که پس از انجام این کار مشخص گردید که کوپلینگ و شفت مورد نظر خارج از مرکزی نبوده و این عیب وجود ندارد.

پس از آن لوله های ورودی و خروجی متصل به پمپ باز گردید، الکتروموتور و پمپ مورد نظر روشن گردید و پس از انجام دیتا برداری ارتعاشی از آن مشخص گردید مقادیر ارتعاشی همانند زمان اتصال لوله ها می باشد، با این عملیات تحت فشار بودن لوله نیز از لیست عیوب خارج گردید.

بعد از اینکه بررسی موارد بالا انجام شد و نتیجه به دست آمده عیب تجهیز را مشخص نکرده است، برآن شدیم که بیس و پایه های الکتروموتور و پمپ مورد بررسی قرار دهیم. کلیه جوش ها و اتصالات با استفاده از تست غیر مخرب جوشکاری تست مایع نافذ(PT) و همچنین بازرسی چشمی کلیه جوش ها و محل های جوشکاری مشخص گردید در هنگام ساخت بیس، نقاطی از آن توسط سازنده به صورت صحیح جوشکاری نشده و با استفاده از تست غیر مخرب جوشکاری با استفاده از مایع نافذ(PT) مشخص گردید، قسمتی از جوش ها ترک خورده اند.

در نهایت میزان سافت فوت این تجهیز با استفاده از ساعت اندیکاتور چک گردید که مشخص شده مقدار و تعداد شیم هایی که زیر پایه ها قرار دارند، بسیار زیاد بوده و بالاتر از حد استاندارد می باشد. این موارد به واحد تعمیرات کارخانه منتقل و عملیات اصلاحی زیر انجام پذیرفت.

عملیات انجام شده

جوش های معیوب از روی سطح برداشته شد و سپس جوشکاری بیس

به صورت کاملا اصولی و تحت نظر بازرسی فنی انجام شد.

تعداد شیم ها که به صورت غیر استاندارد استفاده شده بود اندازه گیری شد و پس از آن با استفاده از ورق استنلس استیل با ضخامتی کمتر از شیم ها با استفاده از دستگاه برش پلاسما واقع در کارگاه ساخت مرکزی مجتمع و ماشین کاری محل برش و صاف نمودن محل بریده شده به صورت یکپارچه زیر تجهیز قرار داده شد و تعداد شیم ها به کمترین میزان ممکن طبق شکل شماره 6 رسانده شد.

شکل 6: کاهش تعداد شیمها

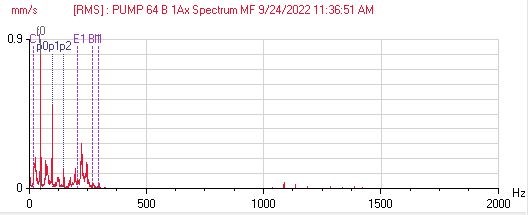

الاینمنت صحیح و اصولی در این تجهیز با استفاده از دستگاه الاینمنت لیزری انجام شد. مقادیر ارتعاشات اعم از میزان Overall و همچنین دامنه فرکانس 1X به مقدار بسیار زیادی کاهش یافت. مقدار ارتعاشات پس از انجام اقدامات اصلاحی مطابق جدول شماره 4 و همچنین طیف فرکانسی نیز همانند شکل شماره 7 تغییر یافت.

جدول4: مقادیر ارتعاشات پس از اقدام اصلاحی

| P4 | P3 | P2 | P1 | نقطه اندازه گیری

جهت اندازه گیری |

| 2.5 | 2.8 | 2.1 | 1.6 | جهت محوری |

| 1 | 4.9 | 1.7 | 3.8 | جهت افقی |

| 1.7 | 3.1 | 2.1 | 1 | جهت عمودی |

شکل7: طیف فرکانسی پس از اقدام اصلاحی

مراجع و منابع

[1] K. AL-Atawi & M.Almuuhha, Process Manual, AL-Tuwairqi Group.

[2] ISO 10816-3

[3] P. Girdhar, 2004, Practical Machinery Vibration Analysis and Predictive Maintenance, Oxford, Elsevier.

[4] R. K. Mobley, 1999, Vibration Fundamentals, United States of America, Elsevier.

[5] A. G. Piersol and T. L. Paez, 2010, Harris shock And Vibration Handbook, United States of America, McGraw-Hill.

نویسندگان: سجاد گنبدکناری ، احسان جانی پور ، محمد عزت آبادی پور سی و یکمین همایش سالانه بین المللی مهندسی مکانيک ايران و نهمین همایش صنعت نیروگاهی ایران، 19 تا 21 اردیبهشت 1402