پروسه تولید آهن اسفنجی(DRI) در کارخانه احیاء مستقیم بدین صورت است که گندله از طریق نوار نقاله پس از اسکرین شدن و دانه بندی مناسب وارد کوره احیاء مستقیم شده و گاز احیایی(ترکیب CO+H2) با دمای تقریبی 840 درجه سانتی گراد وارد کوره شده و باعث تغییر شرایط شیمیایی گندله شده و در نهایت به آهن اسفنجی تبدیل می شود. گاز احیایی تولیدشده توسط کمپرسورهای پروسس به رکوپراتور منتقل گردیده و پس از اختلاط با گاز طبیعی(متان) و برخورد با کاتالیست ها، شکسته شده و به گاز احیایی تبدیل می شود.

جهت خنک کاری آهن اسفنجی تولید شده از کمپرسور کولینگ و جهت سیل نمودن سیستم از کمپرسور سیل گاز استفاده می شود. همچنین برای خنک کاری و تمیز نمودن گاز ها از آب استفاده می شود. قلب تپنده سیستم آبرسانی کارخانه(WTP) که از مهمترین واحدها بوده، پمپ های آب ماشینری می باشند. این پمپ ها وظیفه آب رسانی به قسمت های مختلف و کلیدی کارخانه از جمله لوب کمپرسورهای پروسس، کلیه مبدل های حرارتی مربوط به کمپرسور ها، فن ها، گیربکس ها و روغن های هیدرولیک را دارند[1].

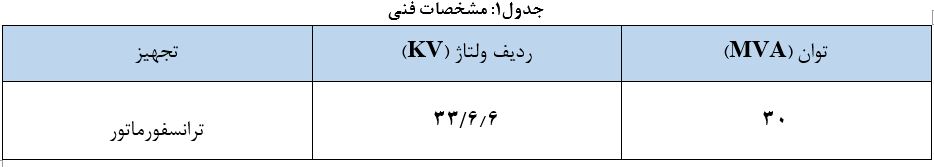

ترانسفورماتور های 01 و 02 در کارخانه احیاء مستقیم وظیفه توزیع برق که از پست GIS به سمت کارخانه جریان دارد و تبدیل برق 33 کیلو ولت به 6.6 کیلو ولت جهت تغذیه کارخانه به صورت کامل را بر عهده دارند. که در صورت توقف این تجهیزات باعث توقف کارخانه که نتیجتاً توقف تولید را در بردارد می شود. شکل شماره 1 موقعیت تجهیز مورد نظر در کارخانه احیاء مستقیم بوده و جدول شماره 1 مشخصات آن را بیان می کند

با توجه به استاندارد های IEC و IEEE بین تپ چنجرهای تولید تفاوت هایی وجود دارد که در جدول شماره 2 به صورت کامل به آن ها اشاره شده است.

تپ چنجر ترانسفورماتورهای 01 و 02 تحت بار و از نوع دایورتور سوئیچ می باشد. این نوع تپ چنجر متشکل از دایورتر سوئیچ و تپ سلکتور است. دایورتر سوئیچ درون محفظه استوانه ای از جنس فایبر گلاس قرار داشته و وظیفه قطع کردن قوس الکتریکی را برعهده دارد. همچنین وظیفه ی تپ سلکتور برقراری اتصال با سیم پیچ تنظیم ولتاژ است.

گروه بندی انواع خطاهای تپ چنجر تحت بار به شرح زیر می باشد:

- اتصالات الکتریکی

- سیستم عایقی

- سیستم کنترلی

- سیستم مکانیکی

در این تپ چنجر و با توجه به بررسی های انجام شده خطای اتصالات الکتریکی وجود دارد. در تپ چنجر تحت بار، اتصالات الکتریکی وجود دارد که ممکن است در کل عمر ترانسفورماتور نیز باز نشوند. همچنین کنتاکت هایی وجود دارند که مرتبا باز و بسته می شوند. سطح کنتاکت ها معمولا با نقره یا آلیاژی از تنگستن و مس پوشانده می شود. به دلیل اصطکاک ناشی از قطع و وصل، ذرات ریزی از کنتاکت جدا شده و در داخل روغن شناور می شود. اگر تعداد ذرات زیاد باشد زنجیره ای تشکیل می دهند که می تواند اتصال کوتاهی بین کنتاکت ها ایجاد کند. همچنین این ذرات میدان الکتریکی داخل تپ چنجر تحت بار را تغییر داده و می توانند باعث ایجاد تخلیه جزئی شوند. پس از فرسایش کامل کنتاکت، سطح مسی آن پدیدار می شود. مس و نقره می توانند با اکسیژن موجود در روغن واکنش نشان داده یا با مواد آلی موجود در تپ چنجر تحت بار پیوند برقرار و اکسید های مس یا نقره تشکیل دهند. این مواد لایه ای پایدار بروی سطح کنتاکت به وجود آورده و مقاومت و دمای آن را افزایش می دهند. افزایش دما نیز خود باعث بیشتر شدن نرخ تشکیل اکسید ها شده و می تواند منجر به خطای ناشی از سوختگی کنتاکت شود.

زغال که ماده ای از جنس کربن و سیاه رنگ است محصول جانبی تخریب روغن است. این ماده در صورتی به وجود می آید که روغن عایقی هیدروکربنی در معرض حرارت شدید و قوس الکتریکی قرار گیرد. در این شرایط فرایند کربونیزاسیون شروع شده و منبع حرارتی نیز در این فرایند تشکیل می شود. زغال به وجود آمده لایه ای از کربن با مقاومت بالا بروی سطح کنتاکت به وجود می آورد و نتیجه آن افزایش مقاومت اتصال کنتاکت است. افزایش حرارت، مواد به کار رفته در فنرهایی که سطوح را به یکدیگر متصل می کنند، گرم کرده و فشاری که باید روی کنتاکت باشد را کاهش می دهد. به مرور زمان کربن جمع شده مانع از حرکت کنتاکت ها و آسیب جدی به ترانسفورماتور می شود.

استاندارد مورد استفاده

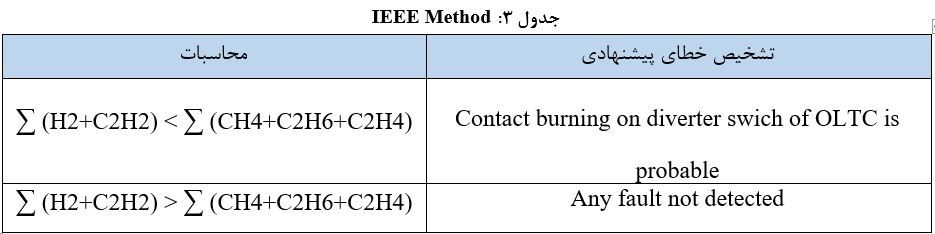

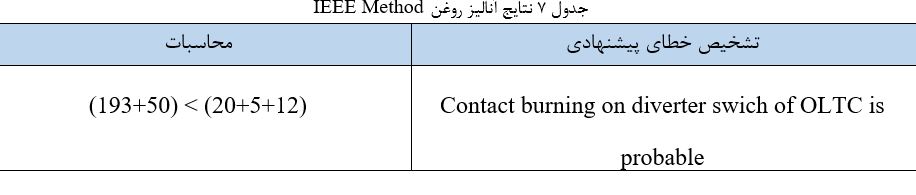

در این تحقیق از استاندارد IEEC57.104 ]2[ و متد IEEE در تست گاز کروماتوگرافی جهت شناسایی محدوده مجاز گازها و خرابی تپ چنجر ترانسفورماتور استفاده شده است. . جدول شماره 3 متد IEEE برای تشخیص خطای تپچنجر ترانسفورماتور 02 را شرح می دهد.

شرح عیب

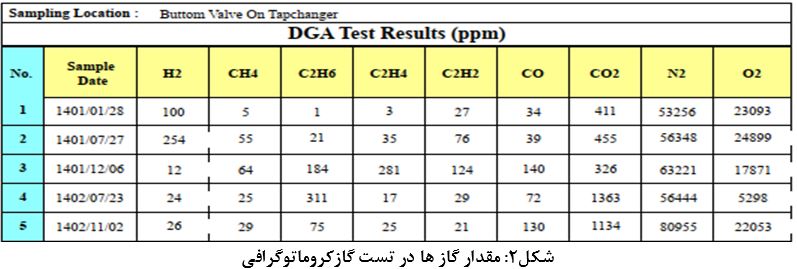

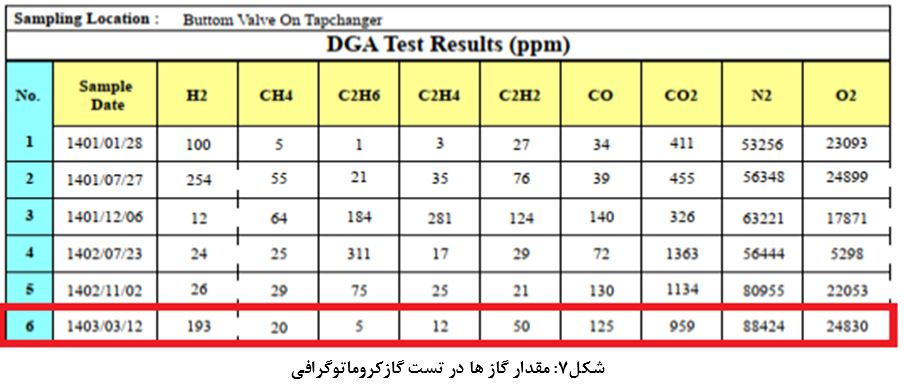

با توجه به نمونه برداری روغن توسط واحد بازرسی فنی و همچنین نتایج ارسال شده از سمت آزمایشگاه مربوطه شکل شماره 2 مقادیر اندازه گیری شده گازها در تست گاز کروماتوگرافی را نشان می دهد، همچنین جدول شماره 4 نتایج آنالیز روغن مربوط به آن آمده است.

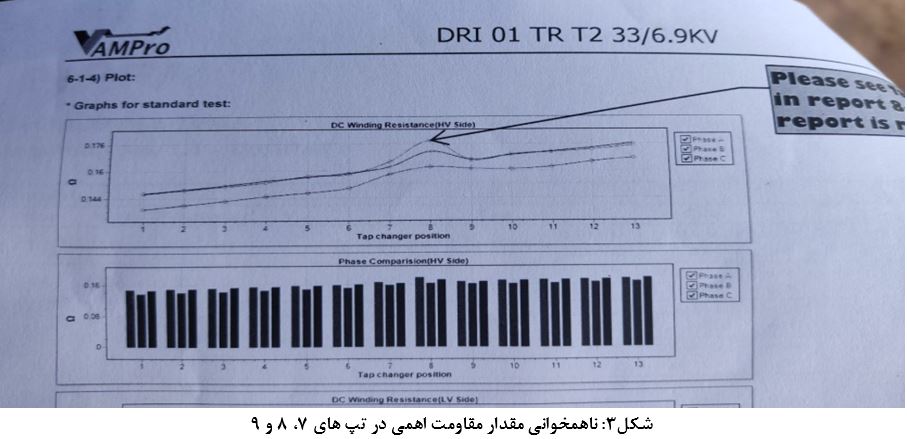

با توجه به نتایج آنالیز روغن گازکروماتوگرافی مربوط به مخزن تپ چنجر ترانسفورماتور جهت عیب یابی تکمیلی، مقاومت اهمی سیم پیچ ها سمت فشار قوی قبل از اقدامات اصلاحی اندازه گیری شد که مطابق شکل شماره 3 ناهمخوانی مقدار مقاومت اهمی در تپ های 7، 8 و 9 مشهود گردید.

پس از ارزیابی نتایج آنالیز روغن و تست الکتریکی، به مشکلات مربوط به تپ چنجر ترانسفورماتور پی برده و جهت انجام تعمیرات اساسی به واحد نگهداری و تعمیرات ارجاع گردید. پس از باز شدن دایورتر سوییچ و همانگونه که در شکل شماره 4 مشخص است، وضعیت نامناسب کنتاکت ها مشهود بوده و نیاز به انجام اقدامات اصلاحی می باشد.

پس از دمونتاژ سوئیچ تپ چنجر و بررسی کنتاکت های آن و مشاهده عیب، عملیات تمیز کاری کنتاکت ها، مونتاژ صحیح سوئیچ و تعویض و سیر کوله روغن انجام گردید. که شکل شماره 5 وضعیت تپ چنجر بعد از عملیات اصلاحی را نشان می دهد

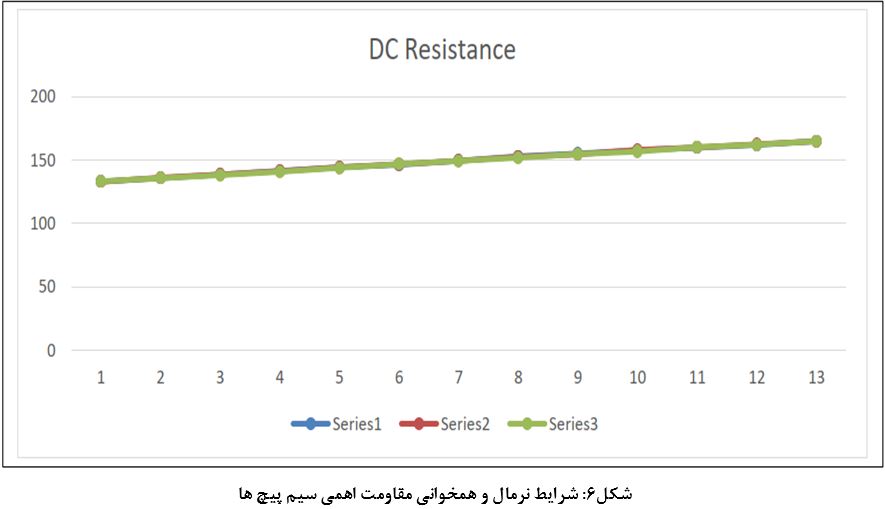

جهت حصول اطمینان از عملیات انجام شده پس از انجام اقدامات اصلاحی مقدار مقاومت اهمی اندازه گیری شد و مطابق شکل شماره 6 شرایط تپ چنجر نرمال گردید

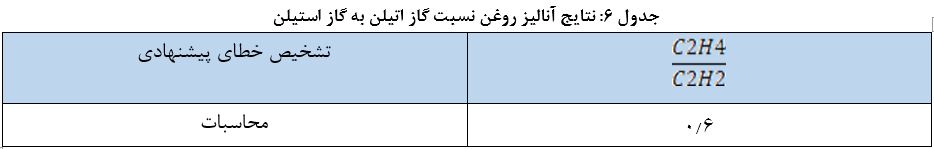

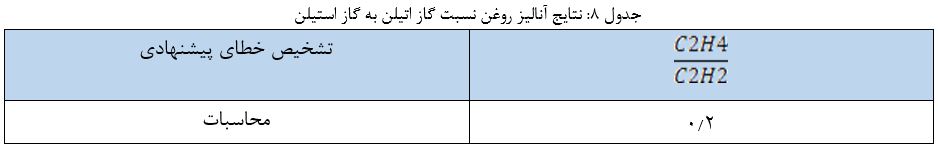

همچنین در ادامه مطابق شکل 7 و جدول های شماره 7، 8، نتایج آنالیز مربوط به مخزن تپ چنجر ترانسفورماتور آورده شده است که موردی در آن مشاهده نشده است.

طبق استاندارد IEEE، وجود سوختگی در کنتاکتهای دایور سوئیچ تپ چنجر محتمل نیست.

با توجه به مقدار نسبت گاز اتیلن به گاز استیلن در تپ چنجر، نشانه ای از اضافه حرارت داخلی وجود ندارد.

نتیجه گیری

با توجه به اینکه بسیاری از ترانسفورماتورهای قدرت در دنیا عمری بین 30 تا 40 سال دارند بنابراین احتمال ایجاد خطا و از مدار خارج شدن آن ها افزایش می یابد. این امر مشکلات بسیار زیادی از جمله خروج ترانسفورماتور از شبکه که از قبل برنامه ریزی نشده باشد. خسارت های مادی و نهایتا ناپایداری شبکه را به دنبال خواهد داشت. بنابراین مقوله ارزیابی وضعیت و عمر سنجی ترانسفورماتورهای قدرت بسیار مهم می باشد. در ارزیابی وضعیت و عمر سنجی ترانسفورماتور ها با توجه به تست های مختلف روغنی، الکتریکی و با تحلیل های انجام شده بروی نتایج حاصل از این تست ها می توان راهکارهایی جهت استفاده بهینه از ترانسفورماتور و در نتیجه افزایش طول عمر آن ارائه نمود. به کمک آنالیز روغن و در مواردی انجام تست های الکتریکال تکمیلی مورد نیاز می توان عیب موردی ترانسفورماتور را شناسایی کرد.

مراجع و منابع

[1] K. AL-Atawi & M.Almuuhha, Process Manual, AL-Tuwairqi Group.

[2] IEEC57.104

[3], Information and Control, p338, 1965. Lotfi Zadeh, Fuzzy

نویسندگان:

محمد حیدری[1]، سجاد گنبدکناری[2]، بهروز پاریزی[3]، مهدی پرمی[4]

[1] کارشناس الکترومکانیک بازرسی فنی، شرکت جهان فولاد سیرجان، سیرجان، ایران

[2] سرپرست الکترومکانیک بازرسی فنی، شرکت جهان فولاد سیرجان، سیرجان، ایران

[3] رئیس بازرسی فنی، شرکت جهان فولاد سیرجان، سیرجان، ایران

[4] مدیر بازرسی فنی، شرکت جهان فولاد سیرجان، سیرجان، ایران