1- ACC نیروگاه

شرح سیستم خنککننده خشک مستقیم یا کندانسورهای هوایی یا ACC نیروگاه

(ACC = Air Cold Condenser)، در ACC نیروگاه، برج خنککننده و کندانسور با یکدیگر ادغام میشوند. بخار خروجی از توربین، از طریق کانال خروجی وارد کندانسور و یا همان مبدلهای حرارتی میگردد. در این سیستم جریان هوای عبوری از روی مبدلهای حرارتی توسط تعدادی فن که در زیر مبدلهای حرارتی نصب میشوند، تأمین میگردد. این کار باعث میشود که انرژی از بخار داخل مبدلهای حرارتی گرفته شود و بخار به مایع تبدیل گردد.

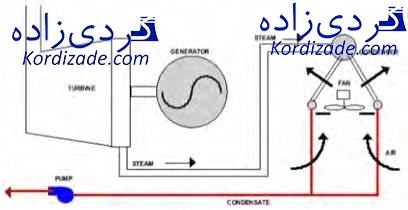

شکل یک، نمای کلی از طرح سیستم خنککننده خشک مستقیم و یا کندانسور هوایی ACC نیروگاه

شکل یک، نمای کلی از طرح سیستم خنککننده خشک مستقیم و یا کندانسور هوایی ACC نیروگاه

در سیستم کندانسور هوایی مورد بررسی در این مقاله از مبدلهای تکردیفه (single row) استفاده شده است. از مهمترین برتری و خصوصیات این نوع مبدلها نسبت به سایر مبدلهای مورد استفاده در سیستمهای کندانسورهای هوایی یا ACC نیروگاه میتوان به داشتن ۵۰٪ وزن کمتر، ۲۰٪ مصرف انرژی (برق) کمتر بدلیل افت فشار کمتر در سمت هوا، مقاومت بیشتر در برابر یخزدگی و مقاومت بیشتر در برابر خوردگی اشاره کرد.

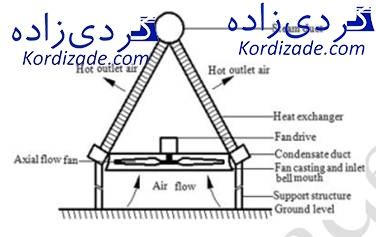

بطور کلی هر سیستم خنککننده کندانسور هوایی (ACC نیروگاه) از چند ماژول (module) تشکیل شده و هر ماژول شامل بخشهای زیر است:

هدر بخار، هدرهای بخار در بالای هر ردیف ماژول قرار دارند و بخار خروجی از توربین درون این هدرها تقسیم و به ماژولها وارد میشوند.

مبدلهای حرارتی مجموعه باندل لوله (tube bundle)، بخار از هدرها وارد لولهها میشود و در آنجا با هوا خنک میگردد.

کلکتور کندانس (condensate collector)، کندانس (بخار مایعشده) تولید شده درون لولهها را جمعآوری کرده و به مخزن ذخیرهسازی هدایت میکند.

فریم A شکل (A frame)، وزن هدر بخار و لولههای موجود در دو طرف آن را تحمل میکند

مجموعه فن، شامل خود فن، سکوی فن (fan platform)، پوسته محافظ (fan bell) اطراف آن است.

شکل دو، نمای کلی از یک مجموعه باندل

شکل دو، نمای کلی از یک مجموعه باندل

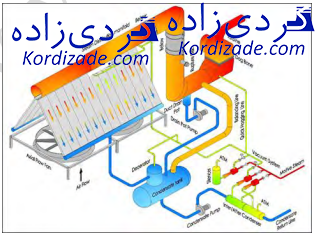

بخش بیشتر بخار (حدود ۸۰٪) هنگام پایین آمدن از لولههای کندانسور به مایع تبدیل میشود. به مجموعه لولههایی که بخار و مایع را با هم از بالای کندانسور به پایین میآورد، لولههای جریان موازی (parallel flow) گفته میشود. بخار باقیمانده در لولههای جریان متقابل (counter flow) به مایع تبدیل میگردند. این لولهها از بالا به جای هدر بخار به اجکتور (ejector) راه دارند. اجکتور بر روی این لولهها مکش ایجاد میکند و باقیمانده بخار به همراه مقداری از آب به بالا کشیده میشود، در حین بالا رفتن بخار مایع شده و دوباره به پایین بر میگردد. گازهای غیر قابل کندانس موجود در بخار آب نیز بوسیله اجکتور جدا شده و از مجموعه خارج میشوند.

شکل سه، چیدمان اجزاء سیستم خنککننده خشک مستقیم و یا کندانسور هوایی

شکل سه، چیدمان اجزاء سیستم خنککننده خشک مستقیم و یا کندانسور هوایی

مشخصات مبدل حرارتی ACC نیروگاه

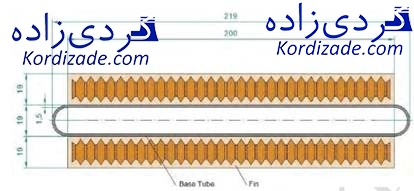

مبدلهای حرارتی سیستم کندانسور هوایی شبیهسازی شده در این مقاله از نوع تکردیفه و با مشخصات ابعادی زیر میباشد:

لولهها از جنس کربن استیل بوده که سمت بیرونی آن پوشش آلومینیومی دارد و ابعاد آن 5/1 * ۱۹ * ۲۱۹ میلیمتر است. پرهها از جنس آلومینیوم بوده با ابعاد 26/0 * ۱۹ * ۲۰۰ میلیمتر که با روش جوش مشترک (brazed) به لوله متصل میشوند.

شکل چهار، نمایی از لوله و پره در سیستم تک ردیفه

شکل چهار، نمایی از لوله و پره در سیستم تک ردیفه

۲- روش کار ACC نیروگاه

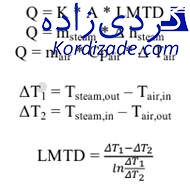

تبادل حرارت در مبدلهای حرارتی کندانسورهای هوایی و ACC نیروگاه بر اساس روابط کلی و حاکم زیر صورت میگیرد.

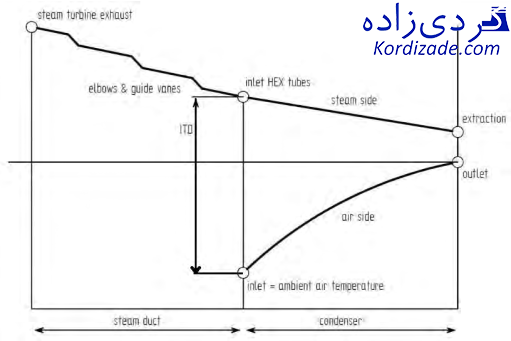

بر این اساس و با استفاده از نرمافزار شبیهسازی و طراحی سیستم کندانسور ACC برای یک حالت مبنا، مشخصات سیستم خنککننده مناسب تعیین میگردد. سپس با ثابت نگهداشتن تمامی پارامترها و مشخصات سیستم، درجه حرارت محیط را تغییر میدهیم و تاثیر آن را بر روی سیستم بررسی مینماییم. همانگونه که در معادلات حاکم مشخص است یکی از پارامترهای مهم و تاثیرگذار اختلاف دمای سیال گرم (بخار) و سیال سرد (هوا) میباشد. در سیستمهای خنککننده خشک این اختلاف دما با پارامتر اختلاف دمای اولیه (ITD= Initial Temperature Difference) تعریف شده و بصورت زیر نمایش داده میشود.

بر این اساس و با استفاده از نرمافزار شبیهسازی و طراحی سیستم کندانسور ACC برای یک حالت مبنا، مشخصات سیستم خنککننده مناسب تعیین میگردد. سپس با ثابت نگهداشتن تمامی پارامترها و مشخصات سیستم، درجه حرارت محیط را تغییر میدهیم و تاثیر آن را بر روی سیستم بررسی مینماییم. همانگونه که در معادلات حاکم مشخص است یکی از پارامترهای مهم و تاثیرگذار اختلاف دمای سیال گرم (بخار) و سیال سرد (هوا) میباشد. در سیستمهای خنککننده خشک این اختلاف دما با پارامتر اختلاف دمای اولیه (ITD= Initial Temperature Difference) تعریف شده و بصورت زیر نمایش داده میشود.

شکل پنج، نمایش چگونگی تغییرات دمای سیال سرد و گرم در سیستم کندانسور هوایی و معرفی اختلاف دمای اولیه

شکل پنج، نمایش چگونگی تغییرات دمای سیال سرد و گرم در سیستم کندانسور هوایی و معرفی اختلاف دمای اولیه

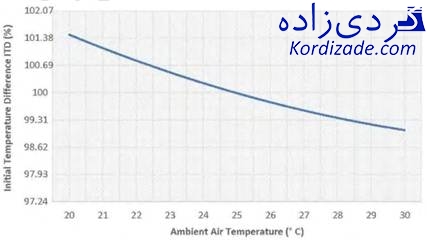

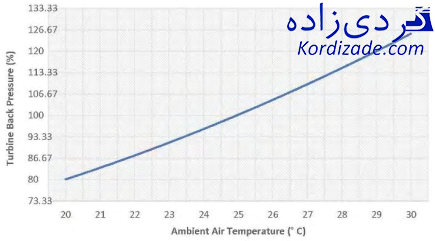

با افزایش درجه حرارت محیط میزان اختلاف دمای اولیه سیستم کاهش مییابد و همانگونه که در شکلهای زیر نمایش داده شده است با کاهش اختلاف دمای اولیه سیستم، میزان انتقال حرارت در مبدلهای کندانسور هوایی کاهش یافته یا بعبارت دیگر راندمان سیستم کاهش مییابد و همین عمل سبب میشود که فشار پشت توربین افزایش یابد. در حالت واقعی ضعیف شدن و کاهش عملکرد مبدلهای حرارتی، بدلیل تاثیر فوق که سبب افزایش فشار پشت توربین میشود، باعث کاهش توان تولیدی توربین میگردد.

شکل شش، چگونگی تغییرات اختلاف دمای اولیه با درجه حرارت محیط

شکل شش، چگونگی تغییرات اختلاف دمای اولیه با درجه حرارت محیط

شکل هفت، چگونگی تاثیر تغییرات فشار پشت توربین نسبت به درجه حرارت محیط

شکل هفت، چگونگی تاثیر تغییرات فشار پشت توربین نسبت به درجه حرارت محیط

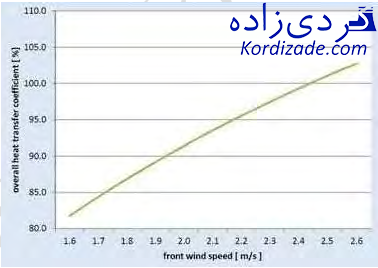

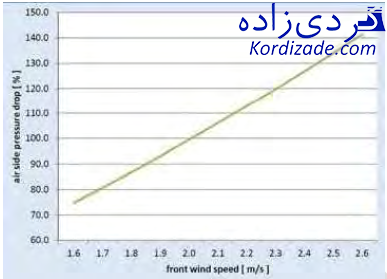

همانگونه که از معادلات حاکم بر سیستم مشخص است، افزایش میزان هوای عبوری از روی مبدلهای حرارتی ACC نیروگاه باعث افزایش میزان حرارت مبادله شده و همچنین افزایش میزان افت فشار مسیر هوا میگردد. که یکی یعنی افزایش حرارت مبادله شده مثبت بوده و باعث افزایش راندمان کل سیستم و کاهش فشار پشت توربین و در نتیجه افزایش توان تولیدی توربین خواهد شد و دیگری یعنی افزایش افت فشار مسیر هوا منفی بوده و باعث افزایش توان مصرفی فنها و در نتیجه افزایش مصرف برق کل سیستم میشود. این موضوع در شکلهای بعدی نمایش داده شدهاند.

شکل هشت، چگونگی تغییرات ضریب انتقال حرارت مبدلهای حرارتی با تغییر میزان هوای عبوری از مبدل حرارتی

شکل هشت، چگونگی تغییرات ضریب انتقال حرارت مبدلهای حرارتی با تغییر میزان هوای عبوری از مبدل حرارتی

شكل نه، چگونگی تغییرات افت فشار مبدلهای حرارتی با تغییر میزان هوای عبوری از مبدل حرارتی

شكل نه، چگونگی تغییرات افت فشار مبدلهای حرارتی با تغییر میزان هوای عبوری از مبدل حرارتی

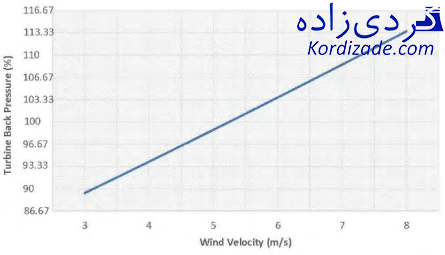

شایان ذکر است که بر خلاف تصور با افزایش سرعت باد، بدلیل افزایش میزان هوای برگشتی (هوای گرم خروجی از مبدلهای حرارتی کندانسور ACC که مجددا وارد مبدل حرارتی میشود) میانگین درجه حرارت هوای ورودی به مبدلهای حرارتی افزایش مییابد و همین امر باعث کاهش میزان اختلاف دمای اولیه و در نتیجه کاهش راندمان و عملکرد کل سیستم خواهد شد. از سوی دیگر افزایش سرعت باد سبب میشود که میزان افت فشار مسیر هوا در ورودی فنهای ACC نیروگاه افزایش یافته و در نتیجه هوای کمتری وارد فن شود. در اثر این امر یعنی کاهش میزان هوای عبوری از روی مبدلهای حرارتی میزان انتقال حرارت و عملکرد کل مجموعه کاهش مییابد.

شکل ده، چگونگی تشکیل هوای برگشتی

شکل ده، چگونگی تشکیل هوای برگشتی

شکل یازده، چگونگی تغییرات فشار پشت توربین با افزایش سرعت باد

شکل یازده، چگونگی تغییرات فشار پشت توربین با افزایش سرعت باد

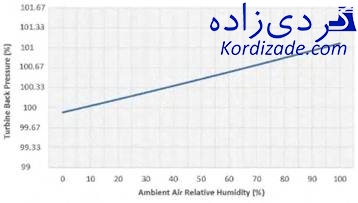

پارامتر آخر که در این مقاله مورد بررسی قرار گرفته است، اثر تغییرات رطوبت نسبی محیط است. بطور کلی با افزایش رطوبت نسبی محیط میزان چگالی هوا کاهش یافته و همین امر سبب میشود در یک حجم هوای عبوری ثابت، جرم کمتری از هوا وجود داشته باشد. بنابراین با افزایش رطوبت نسبی محیط، میزان هوای عبوری از روی مبدلهای حرارتی کندانسور هوایی کاهش یافته و در نتیجه میزان انتقال حرارت و راندمان سیستم کاهش مییابد. این موضوع و تاثیر آن در فشار پشت توربین در شکل زیر نمایش داده شده است.

شکل دوازده، چگونگی تغییرات فشار پشت توربین با افزایش رطوبت نسبی هوا

شکل دوازده، چگونگی تغییرات فشار پشت توربین با افزایش رطوبت نسبی هوا

3- نتیجهگیری عوامل موثر در عملکرد ACC نیروگاه

همانگونه که از نتایج و نمودارهای ارایه شده مشخص است، تمامی پارامترهای محیطی یعنی درجه حرارت محیط، سرعت باد و رطوبت نسبی بطور مستقیم بر روی عملکرد سیستم ACC نیروگاه تاثیر گذاشته و نتیجه آن را میتوان در تغییرات فشار پشت توربین مشاهده کرد.

اما نکته اساسی و مهم درک میزان تاثیرگذاری هر کدام از این متغیرها میباشد. بطور کلی تغییرات درجه حرارت محیط بیشترین سهم را در راندمان و چگونگی عملکرد سیستم خنککننده کندانسورهای هوایی دارد و این امر در طراحی بصورت مستقیم در پارامتر اختلاف دمای اولیه لحاظ گردیده و به آن توجه میشود. بر اساس نتایج شبیهسازی کامپیوتری صورت گرفته، تغییر هر یک درجه از درجه حرارت محیط حدودا پنج درصد فشار پست توربین را تغییر میدهد.

پارامتر اثرگذار بعدی که در درجه دوم اهمیت قرار دارد، سرعت باد است. بر اساس نتایج شبیهسازی کامپیوتری صورت گرفته تغییر سرعت باد به میزان یک متر بر ثانیه (بالای سه متر بر ثانیه، معمولا تغییرات سرعت باد بین صفر تا سه متر بر ثانیه تاثیرات اندکی بر روی عملکرد سیستم دارد) حدودا چهار درصد فشار پشت توربین را تغییر میدهد. در عمل برای کنترل و کاهش این اثر، در اطراف مبدلهای حرارتی کندانسورهای هوایی دیوارهای بادشکن (wind wall) نصب میگردد.

پارامتر آخر که مورد بررسی قرار گرفت یعنی میزان رطوبت نسبی محیط همانگونه که از نتایج شبیهسازیهای کامپیوتری مشخص است، علیرغم اینکه بر روی عملکرد سیستم کندانسور هوایی تاثیرگذار میباشد، اما میزان این تاثیر اندک است. بگونهای که کل تغییرات رطوبت نسبی (از صفر تا صد درصد) میتواند حدود یک درصد فشار پشت توربین را تغییر دهد.

4- معرفی علایم و متغیرها

| Q | : مقدار حرارت دفع شده و یا مبادله شده |

| K | : ضریب انتقال حرارت |

| A | : سطح تبادل حرارتی |

| LMTD | : میانگین اختلاف دمای لگاریتمی |

| msteam | : دبی جریان بخار |

| hsteam | : آنتالپی بخار |

| mair | : دبی جریان هوا |

| CPair | : ظرفیت حرارتی هوا |

| Tair | : درجه حرارت محیط |

| Tsteam,out | : دمای بخار خروجی از مبدل حرارتی |

| Tair,in | : دمای هوای ورودی به مبدل حرارتی |

| Tsteam,in | : دمای بخار ورودی به مبدل حرارتی |

| Tair,out | : دمای هوای خروجی از مبدل حرارتی |