بهینهسازی مفهومی فرایندهای شیمیایی، با استفاده از تکنولوژی پینچ انجام میگیرد که با حداقل کردن اتلافات انرژی در شبکه مبدلهای حرارتی، سبب کاهش اتلافات انرژی میشود. اما در نیروگاه بررسی مفهومی سیکل با استفاده از تحلیل اگزرژی نیز انجام میگیرد.

در جدول (۱) یک مقایسه ساده بین توربین گاز، سیکل بخار و سیکل ترکیبی نشان داده شده است. همچنان که ملاحظه میشود، حرارت دورریز توربین گاز دارای اگزرژی بالایی میباشد. استفاده نکردن از این انرژی با ارزش یعنی به هدر دادن سوخت، ایجاد آلایندگی بیشتر و بالا رفتن هزینه تولید انرژی الکتریکی.

هرگونه بهبود در بخش سیکل بخار سیکل ترکیبی، باعث استفاده بیشتر از گرمای خروجی از توربین گاز و افزایش توان و راندمان میشود.

هرگونه بهبود در بخش سیکل بخار سیکل ترکیبی، باعث استفاده بیشتر از گرمای خروجی از توربین گاز و افزایش توان و راندمان میشود.

در بخش بخار سیکلهای ترکیبی اولیه، از سیکل تکفشاره استفاده میشد، اما با افزایش دمای خروجی توربین گاز استفاده از سیکلهای دو و سه فشاره متداول شد.

تحلیل اگزرژی (Exergy)

قانون دوم ترمودینامیک قادر است مسیر پیشرفت واکنشها، فرایندها و مقدار تلفات را پیشبینی کند. نتیجه مستقیم استفاده از قانون دوم، منجر به ارائه آنالیز اگزرژی شد که ابزار خوبی برای ارزیابی کمی انرژیهای موجود میباشد. تحلیل اگزرژی با ادغام قانون اول و دوم ترمودینامیک این امکان را فراهم میکند که روش مطالعهی تحلیل سیستمهای انرژی و شناخت فرایندهای نامطلوب ترمودینامیکی یک سیستم مشخص شود.

اگزرژی، حداکثر کار مفیدی است که از مقدار مشخص انرژی موجود حاصل میشود و در طی یک فرایند بازگشتپذیر از حالت اولیه خود به حالت مرده (Dead state) میرسد. حالت مرده به حالتی گفته میشود که ماده در آن حالت با محیط در تعادل حرارتی، مکانیکی و شیمیایی باشد. در حالت مرده دمای ماده برابر با دمای محیط و فشار ماده برابر با فشار اتمسفر، سرعت ماده نسبت به محیط برابر صفر و انرژی پتانسیل ماده صفر میباشد. در آنالیز اگزرژی هدف اصلی تعیین محل و مقدار تولید بازگشتناپذیریها در طی فرایندهای مختلف سیکل ترمودینامیکی و عوامل موثر بر تولید این بازگشتناپذیریها میباشد. از این طریق علاوه بر ارزیابی کارایی اجزاء مختلف سیکل راههای افزایش راندمان سیکل نیز بررسی میشود.

اگرچه این روش قدرت فراوانی در تعیین جهتدهی به طراح برای شناسایی نقاط ضعف سیستم میدهد، اما هیچگونه راهحل عملی برای کاهش اتلافات ارائه نمیدهد.

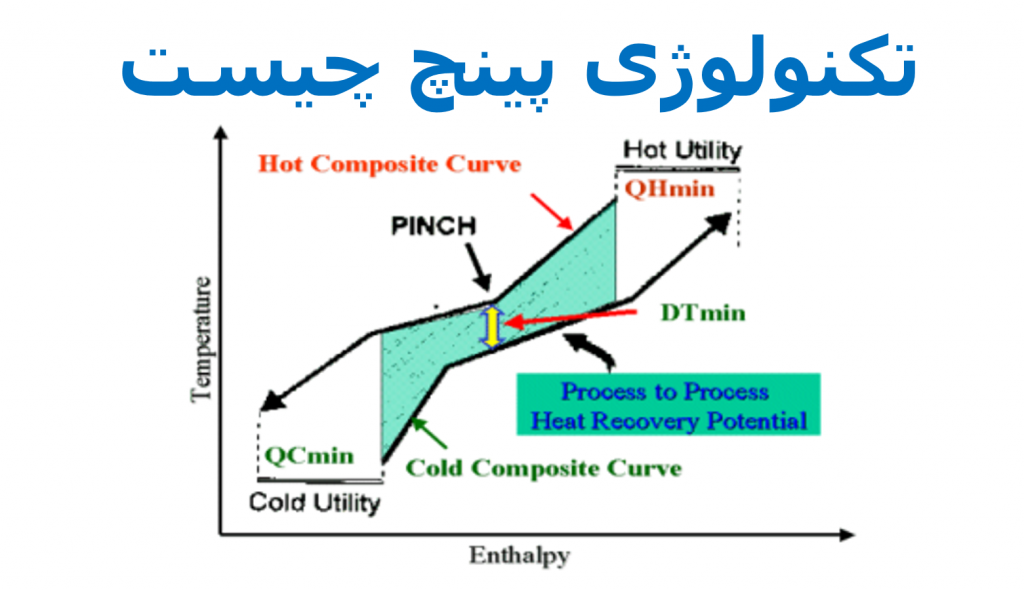

تکنولوژی پینچ چیست ؟ (Pinch technology)

در اواخر دهه هفتاد میلادی، اومدا (Umeda) و همکارانش با ارائه مفاهیم تجزیه و تحلیل فرایندها نشان دادند که چگونه میتوان میزان یوتیلتی فرایندها را ارزیابی کرد، سپس به بازیاب حرارتی و در نتیجه کاهش هزینهها پرداختند. اما لينهوف (Linhoff) و همکارانش بررسی شبکه مبدلهای حرارتی را با هدف کاهش مصرف انرژی مورد توجه قرار داده و برخلاف اومدا، بر روی نقطه پینچ به عنوان نقطه کلیدی بازیافت حرارت تاکید داشتند. به همین دلیل نام تکنولوژی پینچ را برای این متدلوژی انتخاب کردند. افزایش شدید قیمت سوخت موجب پیشرفت سریع این تکنولوژی شد.

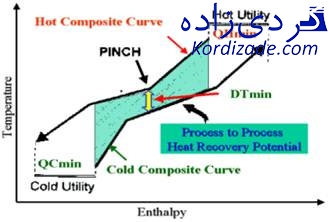

تکنولوژی پینچ، ضمن در نظر گرفتن تمام جریانهای گرم که باید سرد شوند و تمام جریانهای سرد که باید گرم شوند، بازگشتپذیرترین تبادل حرارت میان جریانهای سرد و گرم را هدفگذاری میکند. این تکنولوژی دارای دو مرحله اصلی هدفگذاری و طراحی میباشد. مرحله هدفگذاری شامل ارائه تصویری از اصلاحات ممکن، تعیین بیشترین اصلاحات عملی قبل از شبیهسازی و طراحی میباشد. ابزار اصلی استفاده شده در این تکنولوژی برای هدفگذاری فرایند، منحنی ترکیبی میباشد که پس از هدفگذاری، از روش طراحی پینچ (pinch design method) برای رسیدن به نتایج هدفگذاری شده و طراحی فرایند استفاده میشود. شکل (۱) یک نمونه از منحنیهای ترکیبی را نشان میدهد. نقطهای از نمودار که جریانهای گرم و سرد کمترین اختلاف دما را دارند، به عنوان نقطه پینچ شناخته میشود.

شکل 1: نمودار ترکیبی برای یک مجموعه جریان گرم و سرد

شکل 1: نمودار ترکیبی برای یک مجموعه جریان گرم و سرد

کاهش اختلاف دمای نقطه پینچ، سبب افزایش انتقال حرارت بین فرایند و کاهش مصرف یوتیلتی گرم و سرد میشود اما سطح مبدل و هزینههای سرمایهگذاری را افزایش میدهد. این سیستم، در هنگام برخورد با سیستمهایی که توان تولید یا مصرف میکنند (به دلیل اینکه فقط هدفگذاری حرارتی را مدنظر قرار میدهد) از توانایی لازم برخوردار نیست. در این سیستمها هدف نهایی حداکثر کردن تولید توان است و هدفگذاری حرارتی، جزء اهداف میانی طراحی میباشد.

مدلسازی سیکل بخار

سیکل بخار ساده تکفشاره

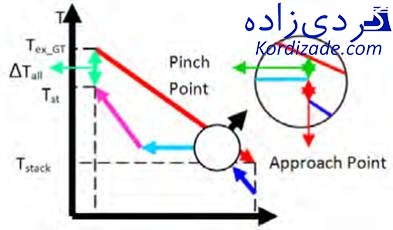

مهمترین قسمت کار مربوط به بویلر بازیاب گرماست که مدلسازی آن بر پایه یکسری محدودیتها تعیین میشود. بخش بویلر بازیاب (Heat Recovery Steam Generator: HRSG) از سه بخش (مبدل) صرفهجو (Economizer)، تبخیرکننده (Evaporator) و فوق گرمکن (Super heater) تشکیل شده است. با توجه به شکل (۲) اختلاف دمای نقطه پینچ، به عنوان اختلاف دمای بین بخش خروجی اواپراتور گاز و بخش ورودی اواپراتور آب تعریف میشود. هر چند از نظر ترمودینامیکی بهتر است که این دما در حداقل مقدار ممکن خود باشد (صفر درجه سانتیگراد)، اما از لحاظ اقتصادی به دلیل نیاز به سطح تبادل گرمای بیشتر مقداری بین ۸ تا ۱۵ درجه کلوین را دارد.

شكل ۲: منحنی دما بر حسب گرمای مبادله شده سیکل تکفشاره

شكل ۲: منحنی دما بر حسب گرمای مبادله شده سیکل تکفشاره

اختلاف دمای بعدی دمای نقطه نزدیکی میباشد. خروجی اکونومایزر HRSG که در حالت عملکرد واقعی خود خارج از نقطه طراحی است ممکن است وارد ناحیه دوفازه شود و در نتیجه لولهها به شدت آسیب میبینند. در نتیجه باید این خروجی همواره در ناحیه مادون سرد نگاه داشته شود تا اینکه در حالت عملکرد خارج از نقطه طراحی، به آن آسیبی وارد نشود.

مقدار کل گرمای مبادله شده در HRSG برابر است با:

![]() مقدار گرمای مبادله شده از خروجی توربین گاز تا انتهای بخش گاز اواپراتور برابر است با:

مقدار گرمای مبادله شده از خروجی توربین گاز تا انتهای بخش گاز اواپراتور برابر است با:

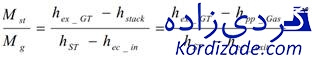

آنتالپی ورودی به اواپراتور در این حالت برابر با آنتالپی خروجی از اکونومایزر است. با تقسیم ۲ رابطه (۱) و (۲) بر یکدیگر خواهیم داشت:

آنتالپی ورودی به اواپراتور در این حالت برابر با آنتالپی خروجی از اکونومایزر است. با تقسیم ۲ رابطه (۱) و (۲) بر یکدیگر خواهیم داشت:

از معادله سمت راست و معادله وسطی برای به دست آوردن دمای خروجی بویلر بازیاب استفاده میکنند. سایر آنتالپیها معلوم میباشند.

با به دست آوردن آنتالپی خروجی دودکش، نسبت دبی بخار به دبی خروجی توربین گاز نیز به دست میآید. با توجه به اینکه دبی خروجی توربین گاز معلوم است، دبی بخار در سیکل تعیین میشود و چون راندمان ایزنتروپیک هم جز معلومات است، خروجی توربین و پمپ به دست میآید.

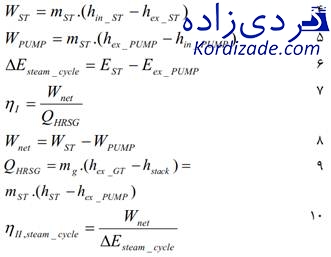

کار خالص سیکل بخار و انرژی داده شده به آن طبق روابط زیر به دست میآید:

هر چند راندمان HRSG از نظر قانون اول ۱۰۰٪ میباشد (یعنی انرژی داده شده توسط گاز برابر با انرژی جذب شده توسط بخار است)، اما از دیدگاه قانون دوم کیفیت انرژی داده شده توسط گاز بالاتر از انرژی جذب شده در بخش بخار است و لذا راندمان قانون دوم کمتر از یک است.

یکی از محدودیتهایی که باید در مدلسازی سیکل بخار در نظر گرفت، حداقل رطوبت خروجی از توربین بخار است (Xmin). یعنی حداکثر مقدار رطوبت بخار خروجی توربین گاز بهتر است در ابتدا وارد مدل شود که اگر از این مقدار بیشتر شد، فشار بویلر برای رفع مشکل اضافه شود. محدودیت بعدی حداقل دمای خروجی از دودکش توربین گاز (Tstack-min) است. این دما بر مبنای نقطه شبنم اسیدی محصولات خروجی از توربین گاز تعیین میشود و بر حسب اینکه سوخت دارای سولفور باشد یا نه، مقدارش تغییر خواهد کرد. اکنون مقدار این دما در صنعت در حدود ۷۰ درجه سانتیگراد است.

سیکل بخار دوفشاره

ناحیه اواپراتور در بخش سیکل بخار، اختلاف دمای فراوانی با منحنی گاز سرد شونده دارد و این اختلاف دمای ایجاد شده سبب کاهش استفاده از انرژی گازها و افزایش اتلاف اگزرژی میشود. استفاده از سیکلهای دوفشاره سبب نزدیکی بیشتر منحنی آب-بخار به منحنی گاز میشود و اتلافات را کمتر میکند. در سیکل دوفشاره، دو نقطه پینچ وجود دارد. نقطه پینچ فشار بالا، نقطه اصلی طراحی سیکل است. اما اهمیت تغییر در دمای پینچ بخش فشار بالا، کمتر از تغییر در دمای پینچ سیکل تکفشاره است. زیرا در صورت عدم بازیافت گرما در بخش فشار بالا، باز هم امکان بازیافت در بخش فشار پایین وجود دارد.

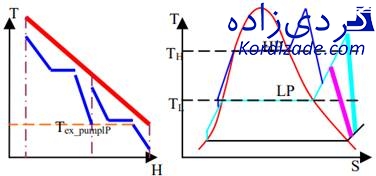

نمودار T-H و T-S این سیکل در شکل (۳) رسم شده است. آرایش پیشنهادی اولیه برای سیکل بخار دوفشاره بدین صورت است که خروجی کندانسور از طریق پمپ فشار پایین وارد اکونومایزر فشار پایین و بخشی از خروجی اکونومایزر فشار پایین توسط پمپ فشار بالا به اکونومایزر فشار بالا منتقل میشود، که مدلسازی آن در این کار انجام شده است.

شكل ۳: نمودار T- H و T – S برای سیکل بخار دو فشاره

شكل ۳: نمودار T- H و T – S برای سیکل بخار دو فشاره

نکته مهمی که در مدلسازی سیکل باید در نظر گرفت این است که در ناحیه بین بخش فشار پایین (LP) و فشار بالا (HP)، شبکه مبدلهای حرارتی میتواند شامل اکونومایزر فشار بالا و سوپرهیتر فشار پایین باشد، که بسته به خط سرد شدن گاز میتواند خود به چند بخش مختلف سوپرهیتر و اکونومایزر تقسیم شود.

برای تعیین خروجیهای مورد نظر بین نواحی خروجی توربین بخش فشار بالا و خروجی توربین بخش فشار پایین معادلات انرژی را مینویسیم.

ورودیهای سیکل شامل فشار کندانسور فشار بالا و پایین، دمای پینچ و نزدیکی فشار بالا و پایین، راندمان ایزنتروپیک پمپها و توربینهای فشار بالا و پایین میباشد. خروجی برنامه، دبی بخار در بخش فشار بالا و پایین و دمای دودکش خروجی میباشد. بر مبنای این خروجیها، راندمان و توان و مشخصات ترمودینامیکی دیگر نقاط سیکل مطابق رشته فرمولهای (۴) و (۱۰) به دست میآید.

کل انتقال حرارت صورت گرفته در سیکل توسط گاز به بخار را از رابطه زیر به دست میآوریم

باید دقت کرد که چون ورودی اکونومایزر فشار بالا، خروجی اکونومایزر فشار پایین است، لذا در بخش اکونومایزر فشار پایین کل دبی را داریم.

باید دقت کرد که چون ورودی اکونومایزر فشار بالا، خروجی اکونومایزر فشار پایین است، لذا در بخش اکونومایزر فشار پایین کل دبی را داریم.

برای نوشتن معادلهی انرژی بین خروجی توربین گاز و بخش فشار بالا، دو حالت بر اساس دمای سوپرهیت فشار پایین و دمای اشباع فشار بالا وجود دارد. برای این دو حالت معادلات به صورت زیر میباشد:

در این رابطه

در این رابطه ![]() ، برابر با آنتالپی بخار فشار پایین در دمای اشباع فشار بالا و

، برابر با آنتالپی بخار فشار پایین در دمای اشباع فشار بالا و ![]() آنتالپی گاز در دمای پینچ بخش فشار بالا میباشد.

آنتالپی گاز در دمای پینچ بخش فشار بالا میباشد.

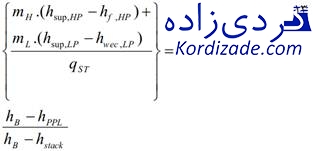

در بخش بعدی معادله انرژی بین خروجی توربین و بخش فشار پایین نوشته میشود که به صورت زیر میباشد:

در معادلات (۱۲) و (۱۳)، با ضرب طرفین-وسطین، عبارت

در معادلات (۱۲) و (۱۳)، با ضرب طرفین-وسطین، عبارت ![]() به صورت یکسان ظاهر میشود و لذا با مشخص بودن ورودیهای بیان شده در بالا، تنها مجهول دو معادله، mL و mH میباشد که تعیین میگردند. سپس با استفاده از این مقادیر،

به صورت یکسان ظاهر میشود و لذا با مشخص بودن ورودیهای بیان شده در بالا، تنها مجهول دو معادله، mL و mH میباشد که تعیین میگردند. سپس با استفاده از این مقادیر، ![]() تعیین شده و از رابطه (۱۲) یا (۱۳) دمای دودکش تعیین میشود و در نتیجه میتوان با استفاده از روابط (۴) تا (۱۰)، راندمان و کار تولیدی را به دست آورد.

تعیین شده و از رابطه (۱۲) یا (۱۳) دمای دودکش تعیین میشود و در نتیجه میتوان با استفاده از روابط (۴) تا (۱۰)، راندمان و کار تولیدی را به دست آورد.

آرایشهای دیگری را برای بخش اکونومایزرها میتوان در نظر گرفت. مثلاً میتوان هر دو ورودی اکونومایزر را از خروجی کندانسور گرفت و با استفاده از دو پمپ وارد مدار کرد و یا میتوان حلقه پیشگرمایش را در سیکل منظور کرد.

تحلیل نتایج

هدف اصلی در این بخش تعیین جهتدهی کلی تعداد سطوح فشار برای خروجیهای مختلف دماهای توربین گازی میباشد.

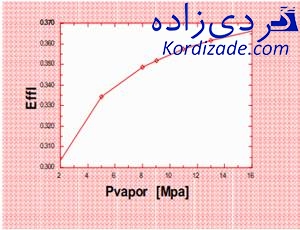

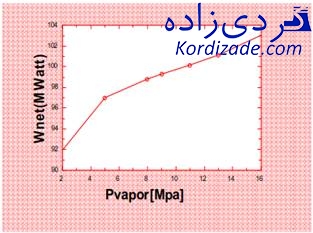

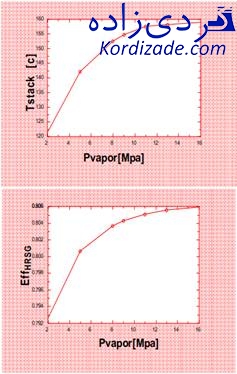

در شکل (۴) و (۵) تغییرات راندمان و توان برای سیکل بخار تکفشاره بر حسب فشار بخار نشان داده شده است. دمای خروجی توربین گاز °k۹۵۰ و دمای سوپرهیت °k۸۴۰ میباشد.

شکل ۴: تغییرات راندمان در سیکل تکفشاره بر حسب فشار بخار

شکل ۴: تغییرات راندمان در سیکل تکفشاره بر حسب فشار بخار

شكل ۵: تغییرات توان در سیکل تکفشاره بر حسب فشار بخار

شكل ۵: تغییرات توان در سیکل تکفشاره بر حسب فشار بخار

با افزایش فشار، در دمای ورودی ثابت توربین بخار، توان و راندمان افزایش مییابد. همچنین به ازای دمای خروجی بالاتر توربین گاز، درصد رطوبت در خروجی توربین افزایش مییابد. در شکل (۶) تغییرات دمای دودکش و راندمان قانون دوم برحسب تغییرات فشار نشان داده شده است.

شکل ۶: تغییرات دمای دودکش و راندمان قانون دوم HRSG برای سیکل تکفشاره

شکل ۶: تغییرات دمای دودکش و راندمان قانون دوم HRSG برای سیکل تکفشاره

با افزایش فشار، دمای خروجی دودکش افزایش مییابد و استفاده کمتری از انرژی گازها میشود. اما به خاطر نزدیک شدن خطوط گاز و بخار، راندمان قانون دوم افزایش مییابد. البته منظور از راندمان قانون دوم، راندمان مربوط به بخش بویلر بازیاب است.

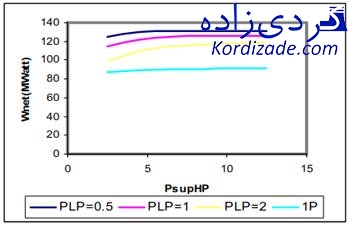

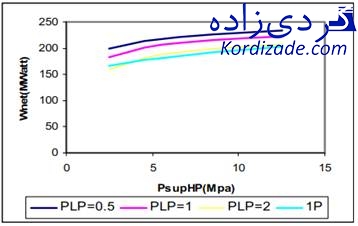

در شکلهای (۷) و (۸) تاثیر استفاده از سیکل دوفشاره بر توان برای سه فشار پایین مختلف به ازای دمای مختلف خروجی توربین گاز نشان داده شده است.

شكل ۷: تغییرات توان تولیدی با تغییر تعداد سطوح فشار برای دمای خروجی ۷۵۰ کلوین

شكل ۷: تغییرات توان تولیدی با تغییر تعداد سطوح فشار برای دمای خروجی ۷۵۰ کلوین

شکل ۸: تغییرات توان تولیدی با تغییر تعداد سطوح فشار برای دمای خروجی ۹۵۰ کلوین

شکل ۸: تغییرات توان تولیدی با تغییر تعداد سطوح فشار برای دمای خروجی ۹۵۰ کلوین

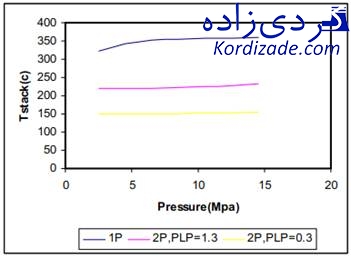

تاثیر آرایشهای مختلف سیکل بخار بر دمای خروجی دودکش در شکل (۹) تشریح گردیده است.

شکل ۹: تاثیر آرایشهای مختلف بر دمای خروجی دودکش

شکل ۹: تاثیر آرایشهای مختلف بر دمای خروجی دودکش

با افزایش فشار، همانطور که پیشبینی میشود، در سیکلهای تکفشاره دمای دودکش بالا میرود، اما سیکل دوفشاره بازیافت بسیار بهتری را انجام داده و دمای خروجی آن بسیار کمتر است. در یک فشار بخار کمفشار مشخص، افزایش فشار، کاهش کمی در دمای دودکش ایجاد میکند. زیرا با افزایش فشار، دبی بخش فشار بالا بیشتر شده و بخش فشار پایین کاهش مییابد.

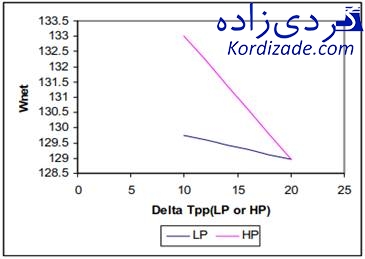

شکل (۱۰) تغییرات توان تولیدی بر حسب تغییرات اختلاف دمای نقطه پینچ بخش فشار بالا و پایین را نشان میدهد. ابتدا اختلاف دمای بخش فشار بالا را از ۲۰ به ۱۰ کاهش دادیم و سپس این کار را برای بخش فشار بالا انجام دادیم.

شکل ۱۰: تغییرات توان تولیدی بر حسب تغییرات اختلاف دمای نقطه پینچ بخش فشار بالا و پایین

شکل ۱۰: تغییرات توان تولیدی بر حسب تغییرات اختلاف دمای نقطه پینچ بخش فشار بالا و پایین

نتایج نشان میدهد که بیشترین کاهش اتلاف و لذا افزایش توان برای کاهش در اختلاف دمای نقطه پینچ بخش فشار پایین اتفاق میافتد. علت این است که با کاهش اختلاف دمای پینچ بخش فشار بالا، نمیتوان فشار آن را بالاتر برد و بازیافت بهتری انجام داد. چون مقدار فشار، ماکزیمم مقدار خود را دارد. از طرفی چون دمای سوپرهیت نیز ماکزیمم است، لذا نزدیکی دو نمودار سبب کاهش چشمگیر اتلافات نمیشود. اما در مورد نقاط پینچ پایینتر مساله متفاوت است، زیرا اولاً این نقاط این توانایی را دارند که با نزدیکی جریانهای سرد به گرم (کاهش دمای پینچ) آن را جبران کنند. ثانياً این مساله سبب بازیافت بهتر در خود بویلر بازیاب میشود و دمای دودکش را کاهش میدهد و از این طریق توان تولیدی بالا میرود. پس میتوان نتیجهگیری کرد که هزینههای سرمایهگذاری را میتوان با کاهش سطح انتقال حرارت در بخش فشار بالا (که بسیار پرهزینه است) و افزایش آن در بخش فشار پایین توزیع نمود، در حالیکه توان خروجی افزایش مییابد.

نتیجهگیری

١- سیکل بخار با بعضی از آرایشهای آن جهت پیشبینی شرایط واقعی مدل شده است.

۲- سیکلهای بخار به شدت وابسته به دمای خروجی توربین گاز هستند.

۳- برای دماهای خروجی بالا، تاثیر افزایش تعداد سطوح فشار کمتر از دماهای پایین است.

۴- روش تلفیقی پینچ اگزرژی به عنوان ارتباطدهنده چگونگی تاثیر تغییر در شبکه مبدلهای حرارتی بر کار تولیدی به کار میرود.

۵- سیکلهای دوفشاره، به دلیل نزدیک شدن جریانهای سرد به منحنی جریانهای گرم، کاهش سطح محصور بين منحنی که همزمان با کاهش اتلافات است، کار تولیدی بیشتری دارند.

۶-در دماهای خروجی پایین توربین گاز، به دلیل اینکه سیکلهای تکفشاره اختلاف سطح فراوانی با منحنی آب بخار دارند سیکلهای دوفشاره تاثیر مثبتتری دارند.

۷- در سیکلهای دوفشاره کاهش اختلاف دمای نقطه پینچ فشار بالا، سبب کاهش اتلافات در بخش پراتلاف بویلر شده و تاثیر بیشتری نسبت به نقاط پینچ دیگر بویلر بازیاب دارد.

2 دیدگاه در “تکنولوژی پینچ چیست ؟”

سلام

بسیااااررر عالی

فقط ای کاش برای هر مقاله یک ویدئو یا صوت توضیح هم میذاشتین مثل بعضی از مقالات دیگه که بازدهی درک موضوع رو به شدت میبره بالا.

ممنون

سلام و ارادت

سایر مقالات وبسایت فیلم دارد. در مورد این مقاله سعی میکنم ویدئو تهیه کنم و بارگذاری کنم؛