با توجه به پیشرفت تجهیزات پایش وضعیت جهت بازرسی ها میتوان از سنسور آنلاین، آنالیز ارتعاشات، آنالیز روغن و ترموگرافی کمک گرفت. در مرحله اول تشخیص عیب در حین کارکرد ماشین است که مربوط می شود به تعیین محل عیب در ماشین، تخمین رشد آن در طول زمان کارکرد، که این روش با بازرسی های مستمر CMو بررسی های جامع شرایط ماشین از جمله طیف ارتعاشی، آنالیز روغن، دما و صدا انجام می شود که بدین ترتیب ما قادر خواهیم بود نوع عیب و شدت آن را تشخیص دهیم و تصمیمات مناسب اتخاذ کنیم.

تحلیل علت و عوامل موثر در ایجاد این خرابی و پیشگیری از وقوع مجدد آن است. چرا که بدون تحلیل ریشه ای یک خرابی ممکن است بارها از آن محل دچار آسیب به ماشین و کارخانه شویم. برای تحلیل خرابی BEARING منابع مختلفی می توان استفاده کرد. از جمله کاتالوگ ها و استانداردها می باشد که در این مقاله از استاندارد ISO 15243 جهت تحیل ریشه ای خرابی استفاده گردید.

معرفی تجهیز و سنسور پایش وضعیت آنلاین

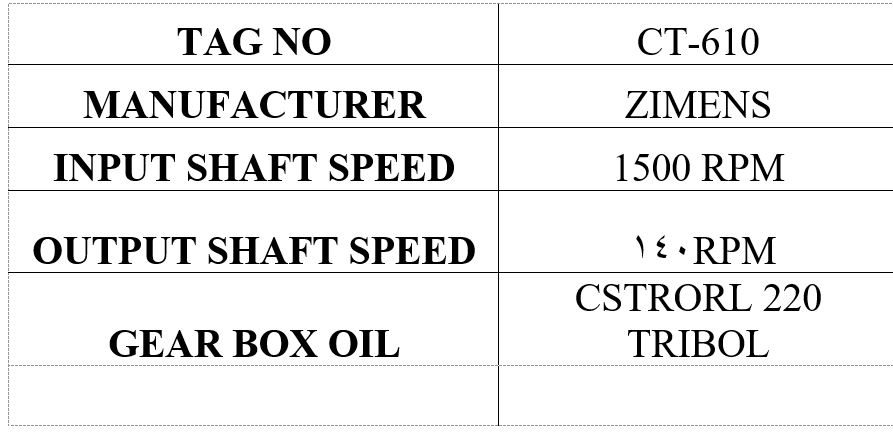

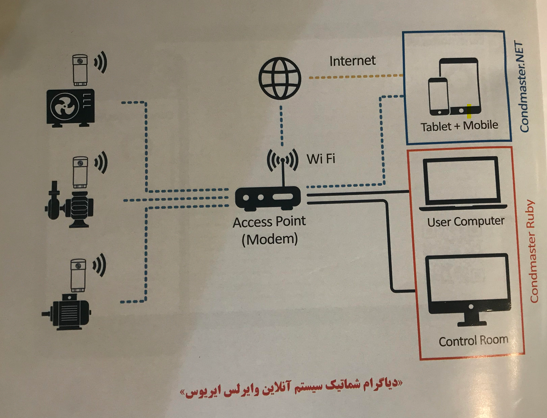

سنسور آنلاین با خروجی دیجیتال، جهت اندازه گیری لرزش سه محوری و دما است سنسور دارای قابلیت اندازه گیری برای محدوده های اندازه گیری 10-1000 هرتز یا 2-5000 هرتز می باشد. در هر سنسور، با تعریف کاربر تعداد اندازه گیری های روزانه مبتنی بر زمان می توان تنظیم نمود. سنسور مذکور با باتری یا منبع تغذیه خارجی کار می کند و داده های اندازه گیری را از طریقWI-FI منتقل می کند یا از طریق شبکه های سلولی با استفاده از فناوری رادیویی امن LTE-M، منتقل می کند. گیربکس کولینگ تاور فاز یک CT-610A پتروشیمی تخت جمشید بندر ماهشهر توسط شرکت زیمنس طراحی شده است. در جدول زیر مشخصات فنی تجهیز ارائه شده است.

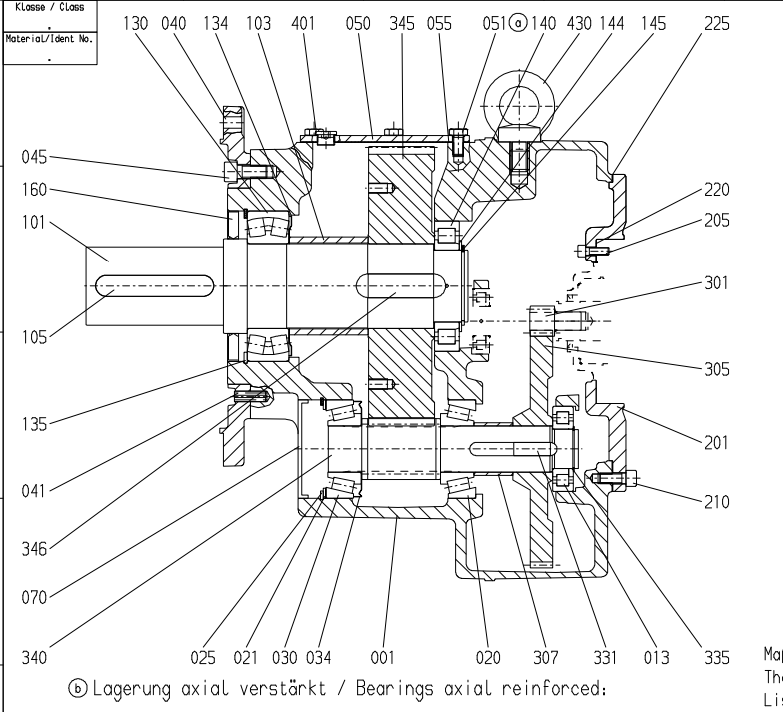

در تصویر زیر نقشه گیربکس مورد نظر نشان داده شده است

پایش وضعیت آنلاین راهی برای تشخیص علائم فرسایش عادی یا خرابی آنی دستگاه و تجهیزات یا فرآیند در زمان مناسب برای دوری جستن از خرابی های پرزیان است. میتوان وضعیت دستگاه و تجهیزات را به طور مستمر آنالیز کرد و در صورت انحراف های پیاپی از عملکرد عادی، اقدام لازم برای تعمیر مناسب را اعمال نمود. در صورتی که تا زمان اجرای هر مرحله از تغییرات زمان بندی شده دستگاهی بر اساس نتایج پایش وضعیت رفتار غیرعادی از خود نشان ندهد، آن دستگاه مورد بازدید قرار نمی گیرد و به این ترتیب میتوان حجم قابل توجهی ازفعالیت های نگهداری پیشگیرانه را کاهش دادبه کارگیری سیستم پایش وضعیت آنلاین در سازمان های تولیدی دارای مزایای مشهودی است. اگر پایش وضعیت در یک شرکت تولیدی اجرا شود می توان کاهش سطح تعمیرات عمومی کارخانه و جلوگیری از توسعه خرابی در سیستم را انتظار داشت. اجرای پایش وضعیت آنلاین همچنین تعداد خرابی های سنگین و پرهزینه ماشین ها را کاهش داده و منجر به افزایش عمر دستگاه ها و کارایی آن ها خواهد شد. پایش وضعیت آنلاین باعث خواهد شد هزینه های ناشی از توقف های دستگاه ها در خط تولید کاهش یابد.

مزایای استفاده و اجرای پایش وضعیت آنلاین

- افزایش امکان پایش مستمر و بهرهبرداری بیشتر از تجهیز

- امکان داده برداری از تجهیزات دور از دسترس و خطرناک

- کاهش مصرف قطعات یدکی

- کاهش هزینه سرویس دستگاه ها و تجهیزات (به دلیل افزایش فاصله زمانی سرویس ها)

- افزایش امکان برنامه ریزی

- بهبود ایمنی کار دستگاه ها و تجهیزات

- امکان کنترل کیفیت تعمیرات دستگاه ها و تجهیزات

- امکان کنترل کیفیت مواد مصرفی برای نگهداری (از جمله روغن و فیلترها)

- کنترل فرسایش غیر عادی و کاهش خرابی های زودرس دستگاه ها و تجهیزات

- کارکرد طولانی مدت تر ماشین ها و تجهیزات به ویژه در مواقع حساس

تکنیک های مراقبت وضعیت از طریق آنالیز ارتعاشات آنلاین معمولاً برای سیستم هایی که حرکت دورانی دارند (نظیر توربین ها، فن ها، مولد ها، گیربکس ها و سایر تجهیرات دوار) بیشتر از سیستم هایی با حرکت های رفت و برگشتی مورد استفاده قرار می گیرد. سیگنال ها یا علائم ارتعاشی حاصله از پایش وضعیت آنلاین تجهیزات، به دلیل سهولت اندازه گیری، به صورت گسترده در عیب یابی و پایش ماشین آلات و تجهیزات دوار مورد استفاده قرار می گیرند و حاوی اطلاعات سودمندی هستند. هرگونه تغییری در عملکرد تجهیزات دوار منجر به تغییر در سیگنال های ارتعاشی قابل رویت در سیستم آنلاین پایش وضعیت خواهد شد، بدین ترتیب بر اساس نوع فرکانس، عیب دستگاه قابل تشخیص خواهد بود و بر همین اساس راهکارهای مناسب (از جمله بالانسینگ، خرابی بیرینگ و…) جهت برطرف نمودن عیوب ماشین آلات و تجهیزات توسط مهندسین و کارشناسان ارائه خواهد شد. برای ماشین های گران قیمت با ماشین هایی که در چرخه تولید از اهمیت ویژه ای برخوردار هستند وضعیت ارتعاشی بایستی بصورت دایم مانیتور گردد. در تصویر شماره 2دیاگرام شماتیک سیستم آنالاین وایرلس به نمایش گذاشته شده است.

این نرم افزار ها عموما در تمام سیستم های آنلاین ارتعاشی مشترک بوده و اطلاعات اولیه و مفیدی به کاربر می دهد که عبارتند از:

- سیگنال زمانی(Time Signal)

- اسپکتروم فرکانسی (frequency spectrum )

- اسپکترام فاز (phase Spectrum )

- اوربیت (Orbit analysis)

- عیب یابی هوشمند با نرم افزار (Evam)

- تعریف و ایجاد دیتا بیس درختی (Root Database)

مشکلات اساسی در پایش گیربکس کولینگ تاور

جهت بازدید و امکان دیتابرداری در زمان بازرسی از گیربکس می بایست تجهیز از سرویس خارج و عملیات داربست بندی صورت می گرفت که نیازمند زمان طولانی (12ساعت جهت نصب و جمع آوری داربست) می باشد لذا با توجه به شرایط آب و هوای گرم جنوب امکان تحویل تجهیز جهت بازرسی نبوده و به دلیل کارکرد گیربکس در شرایط محیطی با روطوبت و دمای بالا و بخارات کولینگ تاور که همین امر باعث خرابی هایی OIL SIAL و نشتی روغن و رشد ارتعاش بر روی BEARING و GEAR و در نهایت منجر به خرابی و توقف می گردید لذا با توجه به شرایط تصمیم به خرید سنسور شتاب سنج سه جهته WIERLESS گرفته شد.

در تصویر زیر موقعیت نصب تجهیز مورد نظر نمایش داده شده است

در تصویر زیر سنسور شتاب سنج سه جهته نصب بر روی گیربکس کولینگ تاور پتروشیمی تخت جمشید نمایش داده شده است.

علایم خرابی

گیربکس بعد از تعمیرات توسط شرکت پیمانکار، نصب گردید و بعد از نصب سنسور وایرلس ارتعاشات به صورت هر 12 ساعت دیتا برداری صورت می گرفت. بعد از گذشت مدتی از کارکرد گیربکس تغییرات ارتعاشی و رشد در طیف SPECTRUM و ترندهای ارتعاشی کلی تجهیز مشاهده گردید. طبق تحلیل صورت گرفته از داده های برداشت شده و طیف های فرکانسی گیربکس، خرابی بیرینگ آن تشخیص داده شد. لذا به دلیل نیاز واحد، تجهیز در سرویس قرار داشت و جهت پایش آن زمان داده برداری کاهش یافت و هر 6 ساعت یکبار نسبت به داده برداری آن اقدام می گردید.

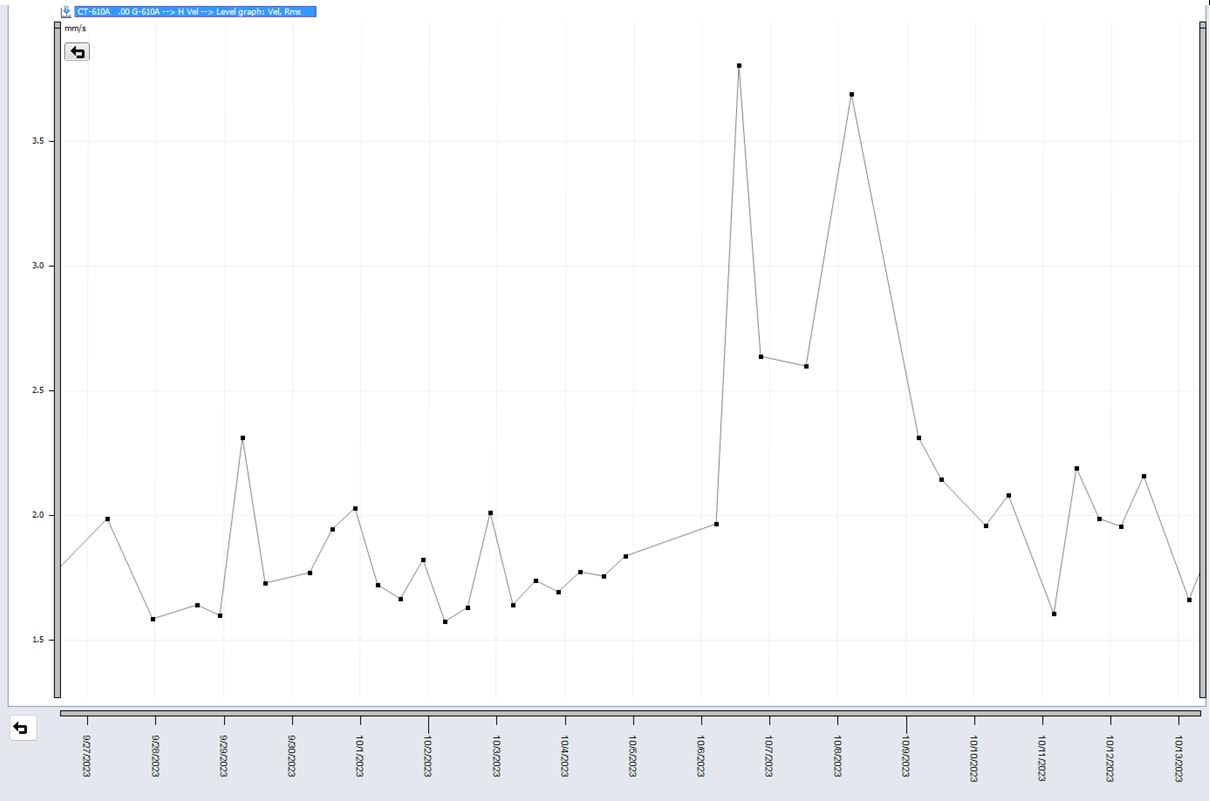

در تصویر زیر ترند ارتعاشی Overall سرعت برداشت شده توسط سنسور شتاب سنج نصب شده بر روی گیربکس نمایش داده شده است. همانگونه که مشاهده میکنید، مشخص است بعد از گذشت مدتی از کارکرد گیربکس ارتعاشات کلی آن روند افزایشی یافت.

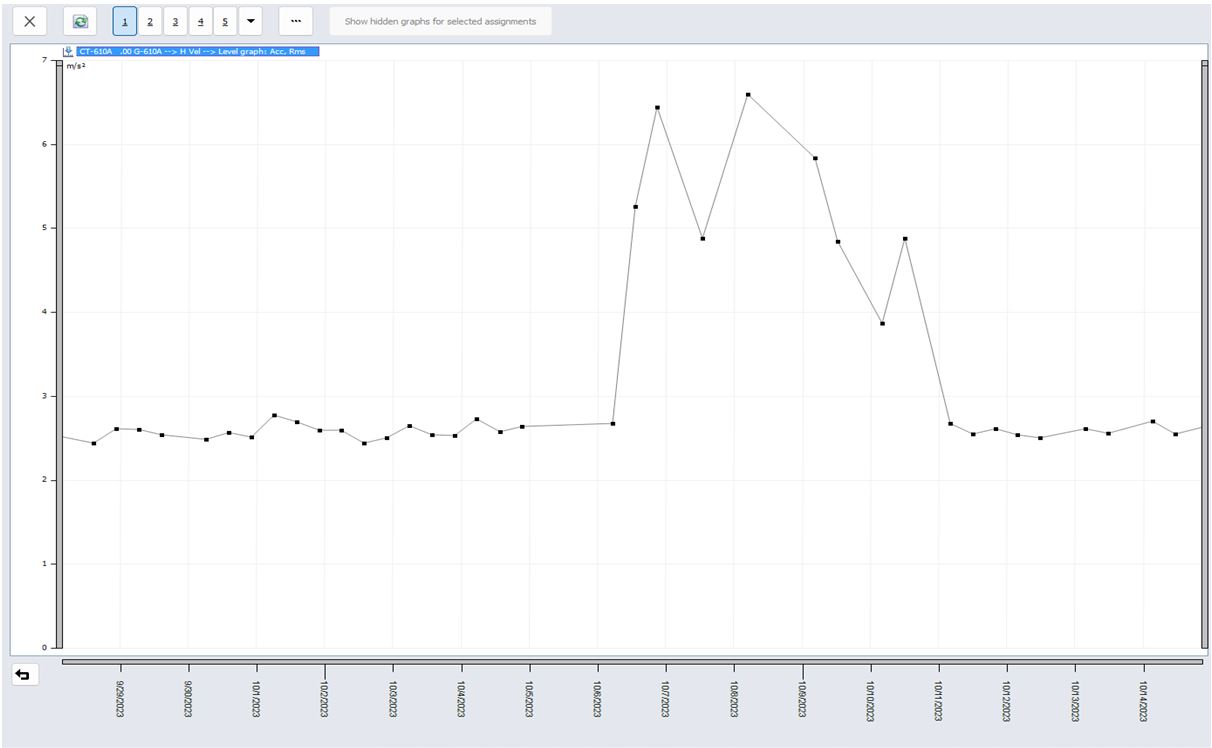

در تصویر زیر ترند کلی شتاب برداشت شده توسط سنسور نمایش داده شده است. در این تصویر نیز مشخص است که بعد از گذشت مدتی از کارکرد گیربکس شتاب ارتعاشات نیز روند افزایشی یافته است.

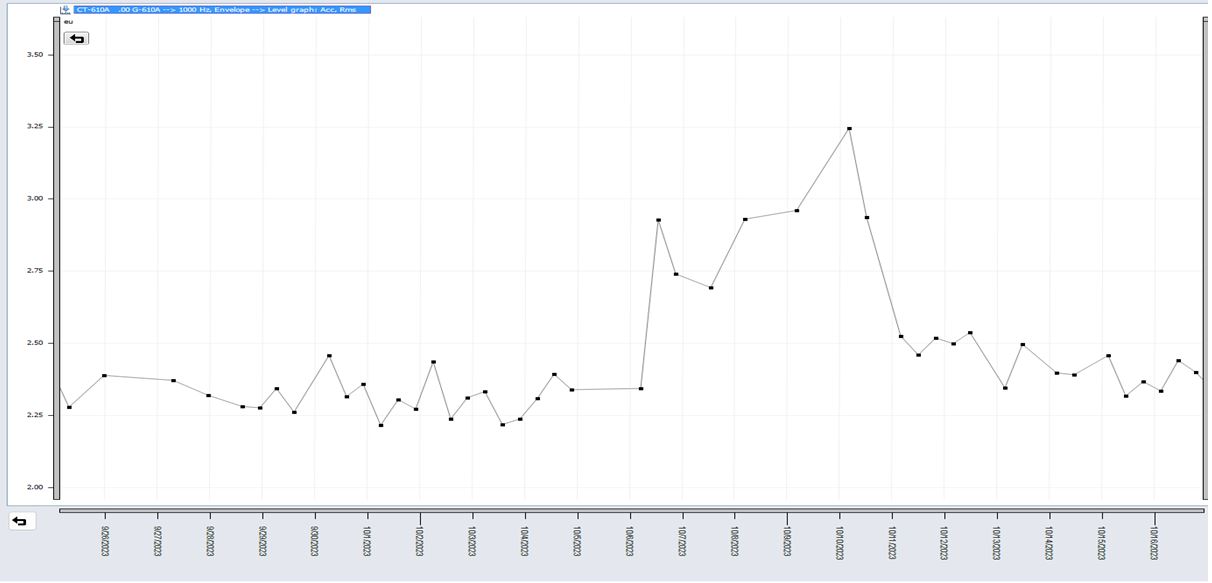

در تصویر زیر ترند کلی HD برداشت شده توسط سنسور نمایش داده شده است. در اینجا نیز مشخص است که ترند HD روند افزایشی داشته است.

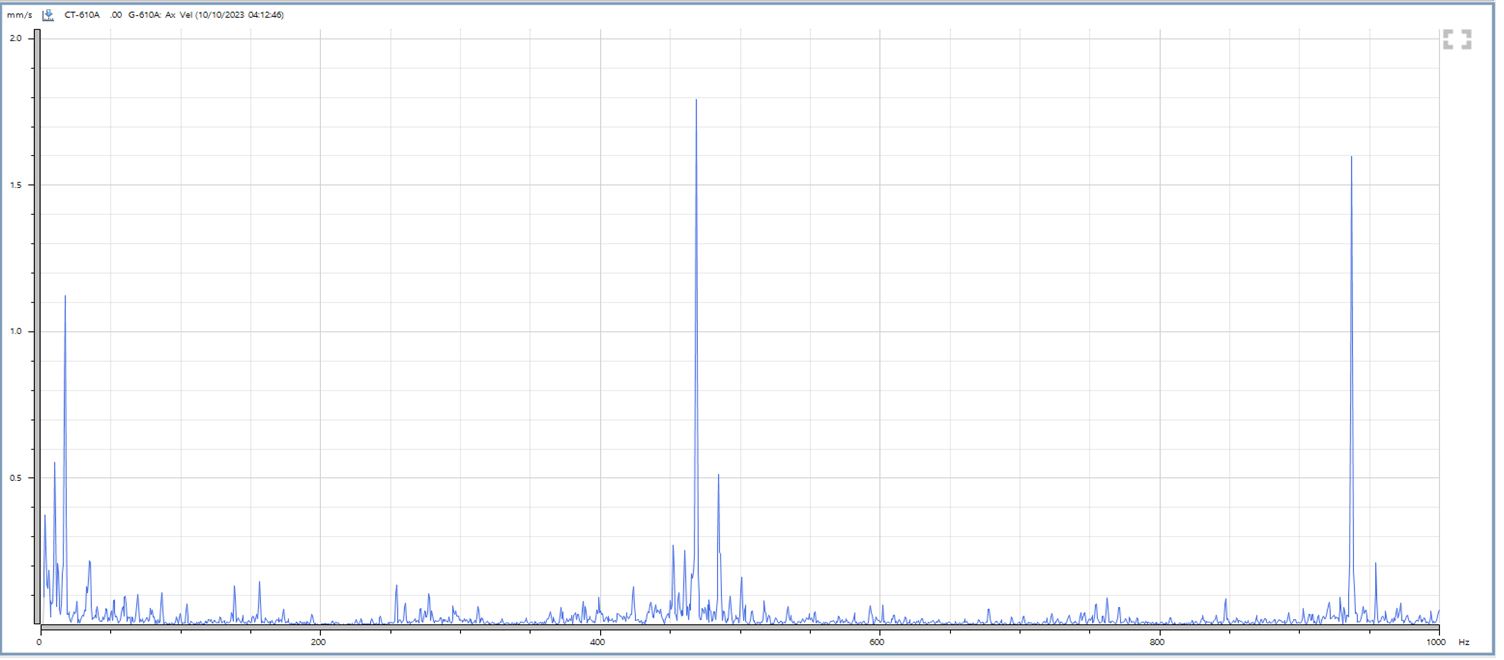

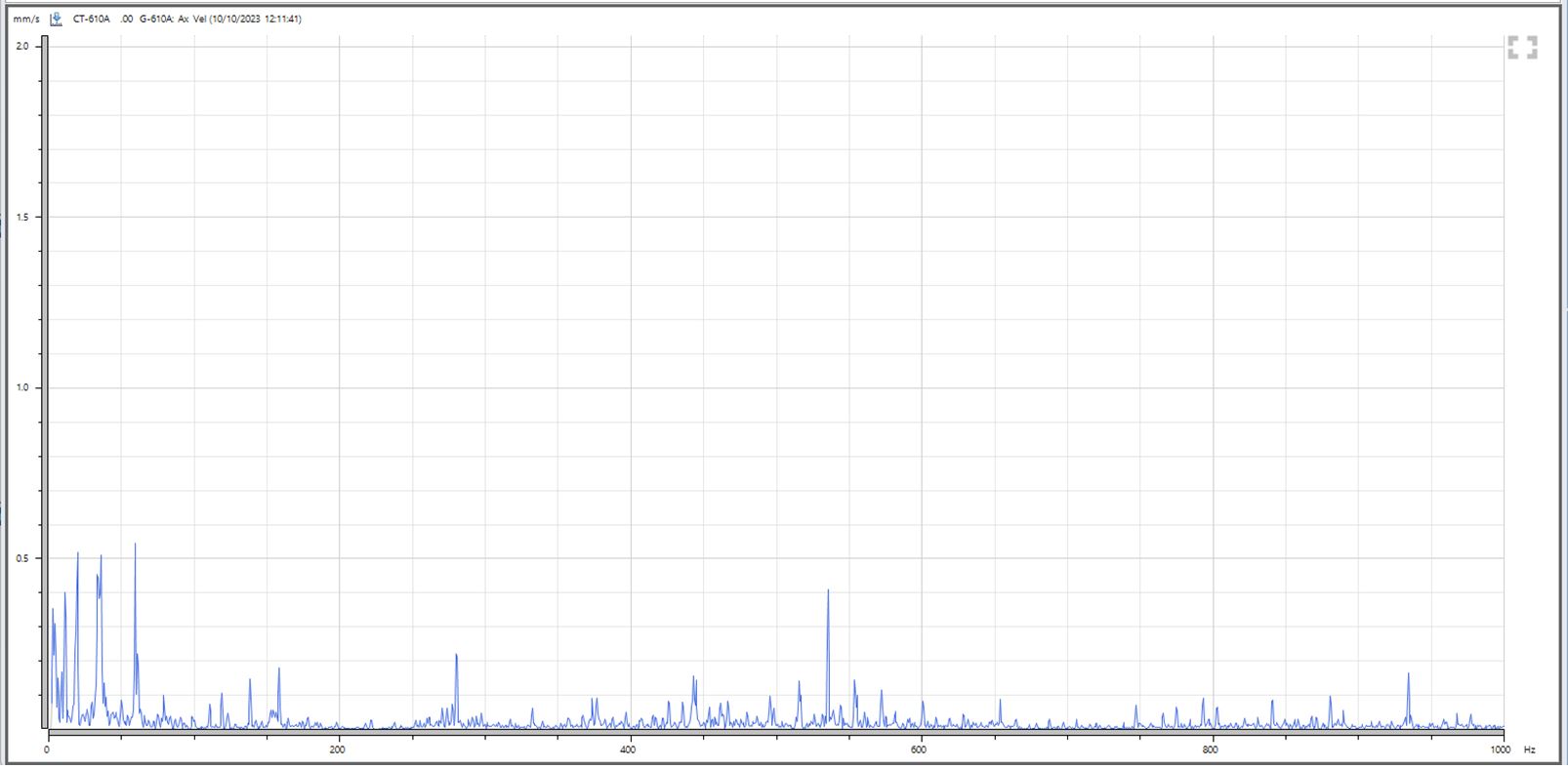

در تصویر زیر طیف فرکانسی سرعت در زمان مشاهده خرابی بیرینگ گیربکس نمایش داده شده است. در این تصویر هم پیک های فرکانسی غیر عادی مربوط به خرابی بیرینگ مشاهده می گردد.

همانگونه که در توضیحات فوق اشاره شد پس از تحلیل وضعیت ترند های ارتعاشی گیربکس و طیف های فرکانسی آن تشخیص خرابی بیرینگ داده شد و پس از فراهم شدن شرایط، گزارش توقف تجهیز و تعویض بیرینگ گیربکس صادر گردید. لذا تجهیز از سرویس خارج و نسبت جداسازی قطعات اقدام گردید. پس از جداسازی قطعات مشخص شد که رینگ داخلی بیرینگ محور ورودی گیربکس دچار شکست شده است. در تصویر زیر بیرینگ معیوب گیربکس نمایش داده شده است.

پس از تعمیر و نصب گیربکس، تجهیز راه اندازی و با شرایط نرمال در سرویس قرار گرفت. در تصویر زیر طیف فرکانسی سرعت ارتعاشات پس از راه اندازی نمایش داده شده است.

در طیف فرکانسی فوق مشخص است که پس از تعمیر گیربکس، دامنه پیک های غیر عادی کاهش چشمگیری داشته و وضعیت ارتعاشی آن نرمال شده است. لازم به ذکر است وضعیت ارتعاشی گیربکس پس از تعویض بیرینگ در ترندهای Overall سرعت، شتاب و HD در تصاویر بالا نیز نمایش داده شده است.

جهت ریشه یابی علت ترک به استاندارد ISO 15243 مراجعه شد در استاندارد مذکور عوامل ایجاد ترک در بیرینگ به شرح زیر اشاره شده است:

طبق استاندارد مذکور علت ترک در بیرینگ می تواند به دلایل زیر رخ دهد:

شکستگی بر اثر نیرو (اجباری)

شکستگی بر اثر خستگی

شکستگی حرارتی

با توجه به اینکه گیربکس مدت زمان زیادی با وضعیت و ارتعاشات نرمال در سرویس قرار داشت، لذا عامل شکست اجباری که ناشی از عوامل نصب و ضربه در هنگام Assemble گیربگس می باشد، دلیل شکست رینگ بیرینگ نمی تواند باشد. همچنین پس از مشاهده اجزای بیرینگ عامل ایجاد حرارت و تغییر رنگ در اجرای بیرینگ مشاهده نشد، لذا عامل حرارتی نیز نمی توانست دلیل شکستگی رینگ بیرینگ باشد. با توجه به مدت زمان کارکرد نرمال گیربکس و شرایط ارتعاشی و رشد ناگهانی ارتعاشات آن عامل خستگی دلیل اصلی شکست رینگ بیرینگ باشد.

نتیجه گیری

با توجه به پیشرفت تکنولوژی سیستم های عیب یابی ارتعاشات، استفاده از سنسور های ارتعاشی آنلاین جهت پایش و داده برداری از تجهیزاتی که امکان داده برداری از آنها میسر نیست بهترین روش جهت جلوگیری از توقف تولید، افزایش هزینه تعمیرات، خرابی تجهیزات و رعایت نکات ایمنی بهترین گزینه استفاده از این تکنولوزی می باشد. در این مقاله به کمک سنسور سه جهته آنلاین جهت تشخیص به موقع خرابی و جلوگیری از توقف تولید و افزایش هزینه ها تعمیراتی استفاده گردید و در نهایت با استفاده از استاندارد ISO 15243 علت خرابی بیرینگ ریشه یابی گردید.

منبع: علی شهبازی، تشخیص خرابی بیرینگ گیربکس کولینگ به کمک آنالیز ارتعاشات با استفاده از Sensor Wireless، هجدهمین کنفرانس تخصصی پایش وضعیت و عیب یابی، دانشگاه صنعتی شریف، اسفند 1403