ارزیابی و شناسایی ذرات موجود در روغن توربین در پایش وضعیت روغن و تجهیزات در ارتباط با آن از اهمیت ویژهای برخوردار است. در ابتدای این مقاله منشأ عناصر موجود در روغن توربین از سه منظر فلزات فرسایشی، آلودگیها و ادتیوهای روغن بررسی میگردد و محدوده مجاز آنها تعیین میشود. در ادامه تکنیکهای مختلف شناسایی ذرات موجود در روغن معرفی میگردد و درخصوص نقاط قوت و ضعف این روشها و مقایسه آنها با یکدیگر اظهارنظر میشود.

منشا ذرات موجود در روغن توربین

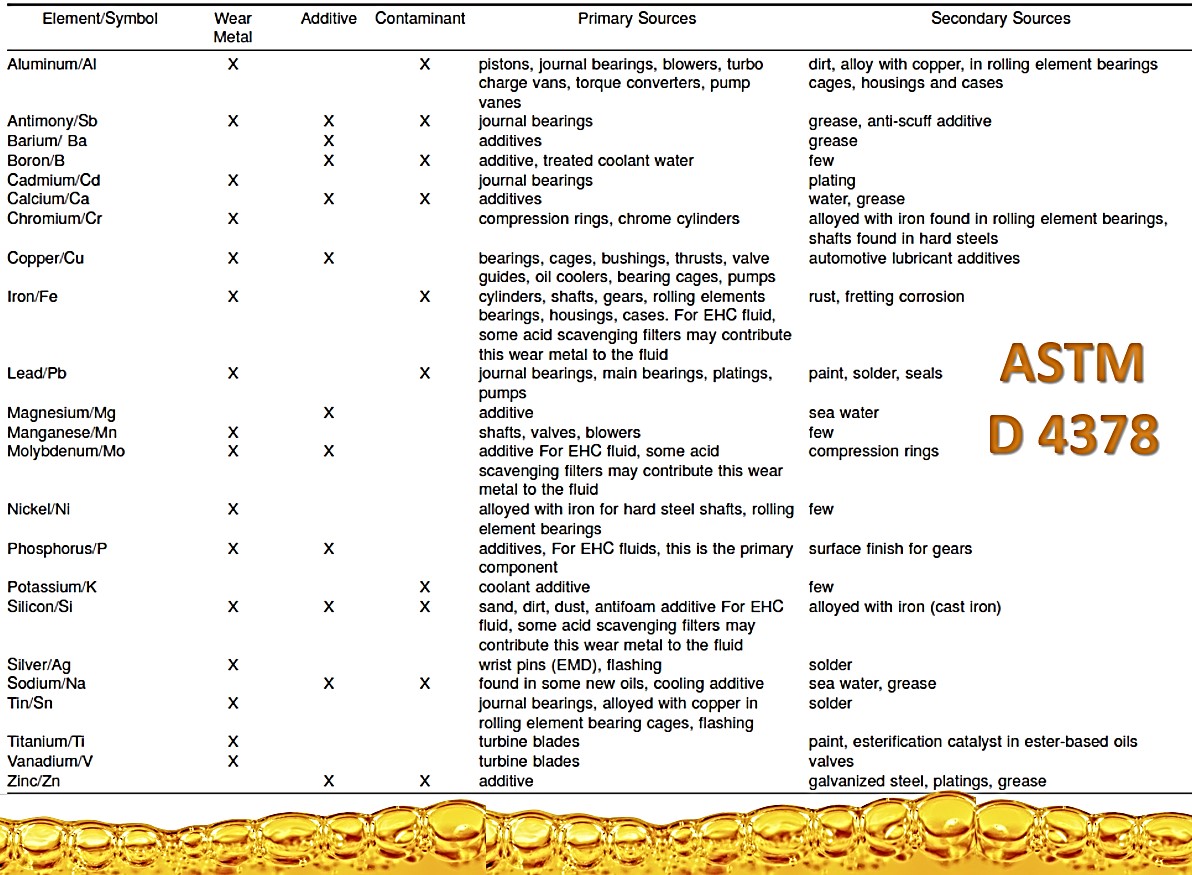

همانطور که در جدول زیر مشاهده میشود، استاندارد 4378 ASTM D در مورد منشأ عناصر موجود در روغن توربین اظهارنظر کرده است. این استاندارد عناصر روغن را در سه گروه فرسایش فلزات، آلودگیها و ادتیوهای روغن دستهبندی میکند. بخشی از ذرات موجود در روغن در زمان نصب توربین یا بعد از انجام تعمیرات اساسی به روغن توربین وارد شده و همانجا جاخوش کردهاند. این مسئله نیاز به انجام تمیزکاری و فلاشینگ روغن پس از نصب توربین و یا بعد از اورهال را تایید میکند؛ بنابراین در زمان تعمیرات اساسی توربین، تانک روغن کاملاً تخلیه میگردد و پس از بازدید از داخل تانک و تمیزکاری سطوح، روغن به کمک دستگاه پیوریفایر تصفیه شده و دوباره به تانک منتقل میشود.

اجازه دهید راجع به این سه گروه به طور دقیقتر مطالبی خدمتتان ارائه گردد.

1- عناصر حاصل از آلودگی روغن توربین

با شروع بهرهبرداری از توربین، حجم زیادی از آلودگیها به روغن توربین سرازیر میشوند. از این رو، بعضی از عناصر موجود در روغن توربین از محیط پیرامون سیستم روانکاری به روغن نفوذ پیداکردهاند. به عنوان مثال، عناصر استفاده شده در فرمولاسیون ضد یخ آب سیستم آب خنککاری توربین در این گروه طبقهبندی میشود. در بیشتر ضدیخها سدیم، بور و پتاسیم وجود دارد؛ پس در صورت سوراخ شدن کولر روغن و نشتی آب سیستم خنک کاری به روغن توربین، شاهد افزایش مقدار این عناصر خواهیم بود.

همچنین نباید نقش آلودگی روغنهای سرریز را نادیده بگیریم. در بعضی موارد مشاهدهشده که روغن سرریز به مراتب آلودهتر از روغن داخل تانک است؛ بنابراین برای کنترل سطح تمیزی روغن، لازم است از سطح تمیزی روغن سرریز مطمئن شوید.

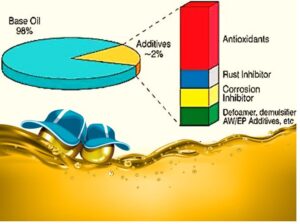

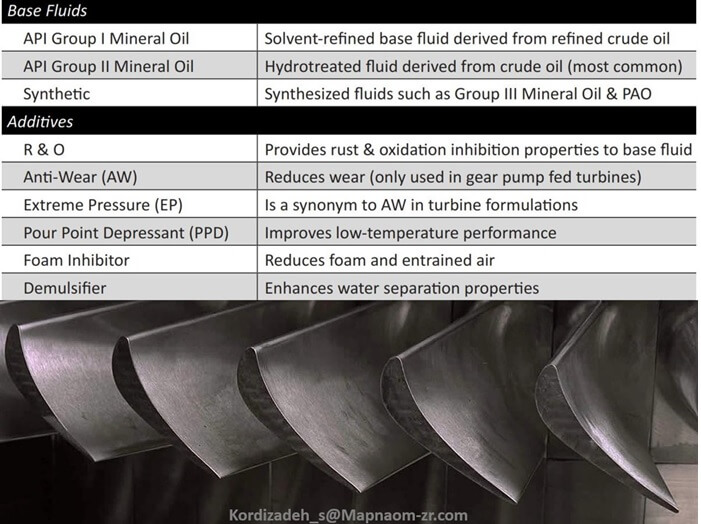

2- ادتیوهای روغن توربین

همانطور که مقالههای قبل توضیح داده شد، ادتیوهای روغن توربین 2% وزنی کل روغن را تشکیل میدهند به عنوان مثال ترکیبات آلی حاوی فسفر مانند دیتیوفسفاتها بهعنوان ادتیوهای ضدسایش [Anti-Wear] (AW) و ادتیوهای فشارپذیر (EP) بویژه در توربینهایی که گیربکس دارند استفاده میشوند.

فسفر

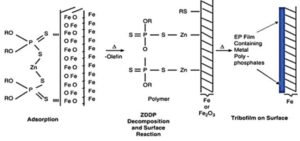

ترکیبات آلی فسفر مانند دیتیوفسفاتها به عنوان ادتیوهای ضد سایش (AW) و فشار بالا (EP) استفاده میشوند. ادتیوهای (EP) روغن، از طریق واکنش ترموشیمیایی با سطح فلز لایه محافظ بسیار بادوامی را ایجاد میکنند. این لایه محافظ در برابر حرارتهای بالا و فشارهای مکانیکی مقاوم است و از تماس مستقیم سطوح فلزی جلوگیری کرده و در نتیجه خراش و سایش سطوح را کاهش میدهد.

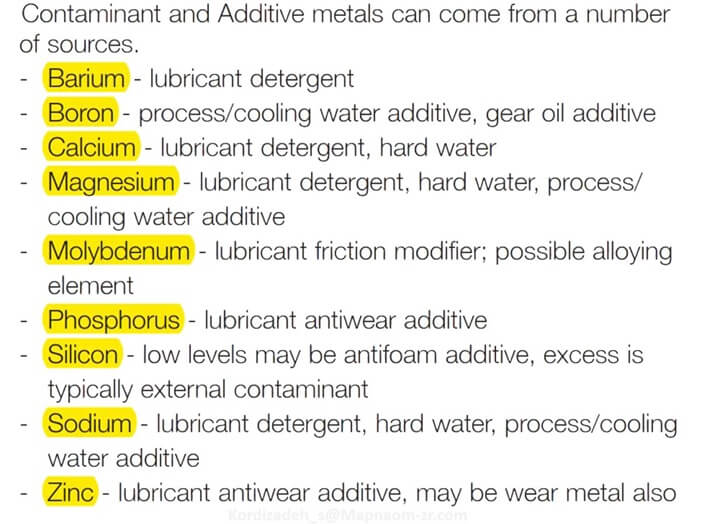

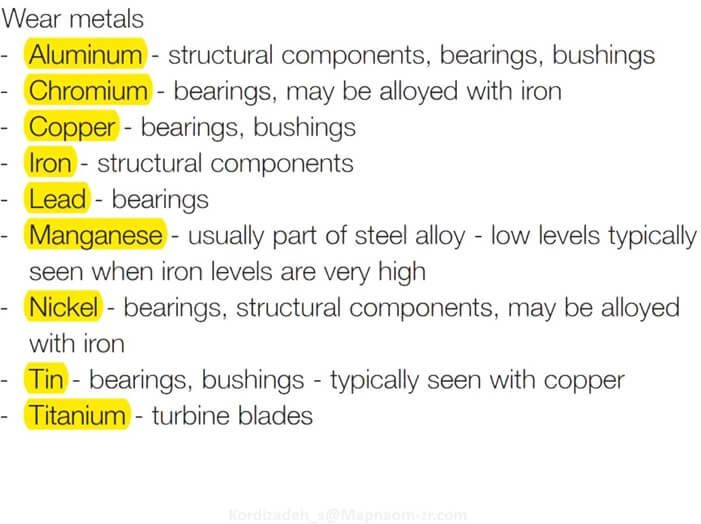

دراین تصاویر لیستی از عناصر موجود در روغن توربین به همراه منشا آنها آورده شده است.

روی (Zinc)

عنصر روی به عنوان آنتی اکسیدان و همچنین ادتیو ضد سایش و در محصولی با نام تجاری ZDDP و فرمول شیمیایی دی آلکیل دی تیو فسفات روی Zinc dialkyl dithio phosphate استفاده میشود. همانطور که در تصویر (9-3) مشاهده میکنید، ZDDP با سطح فلز واکنش میدهد و یک لایه حفاظتی با اصطکاک پایین ایجاد میکند. این لایه حفاظتی در حد یک یا چند مولکول در دمای پایین روی سطح فلز جذب میشود و زمانی که دما افزایش یابد، جذب شیمیایی ZDDP اتفاق میافتد.

لازم به ذکر است بعضی سازندگان توربین استفاده از روانکارهای حاوی عنصر روی Zn به عنوان ادتیوهای ضد سایش را غیرمجاز اعلام میکنند زیرا تماس عنصر روی با عناصری مانند نقره و تیتانیوم که در ساخت قطعات توربین استفاده شده است، خوردگی گالوانیک قطعات توربین را به همراه دارد. به عبارت دیگر عنصر روی در نقش اند و عناصر نقره و تیتانیوم در نقش کاتد ظاهر میشود.

Zinc free چیست؟

یکی از اجزای اصلی تشکیل دهنده روانکارهای صنعتی و موتور، ماده افزودنی ضد سایش (antiwear) است. معمول ترین ماده ضد سایش مورد استفاده در روانکارها، ترکیباتی هستند که عناصر فلزی مانند روی (zinc) در خود دارند که در زمان عملکرد در سیستم به عنوان ماده ضد سایش در روانکار عمل می کند. این ترکیبات بسیار پر کاربرد بوده و در گستره وسیعی از روانکارها مورد استفاده قرار می گیرند. گاهی طراحی برخی تجهیزات توربین اجازه استفاده از این ماده به عنوان ضد سایش را نمی دهند و مصرف کننده مجاز به استفاده از روانکارهایی که دارای ترکیبات فلزی هستند نیست. از اینرو سازنده تجهیز در کتابچه بهره برداری الزام عدم استفاده از این روانکارها را مطرح می کند. در چنین شرایطی امکان استفاده از روانکارهای معمول و روتین که به فراوانی در بازار یافت می شود وجود ندارد. برای رفع این نیاز تولید کنندگان معتبر اقدام به تولید روانکارهایی می کنند که در ترکیب آنها از موادی استفاده شده است که دارای عناصر فلزی نیستند. به این گروه از روانکارها، بدون خاکستر (ashless) یا بدون روی (zinc free) گفته می شود.

یکی از موارد کاربرد این گروه از روانکارها سیستم های هیدرولیکی است که در برخی از نیروگاه ها مورد استفاده قرار میگیرد. آنچه تجربه نشان می دهد، عموم واحدهایی که در کشور با توربین گازیsiemens v94.2 و مشابه به آن طراحی شده اند، الزام استفاده از روغن های هیدرولیک zinc free در آنها قید شده است. نکته مهم این است که در صورت عدم رعایت این موضوع و استفاده از روانکارهای غیر zinc free، خطر بروز خوردگی گالوانیک در سیستم وجود دارد و تجهیز در فاصله زمانی کوتاهی نیاز به تعمیر پیدا خواهد کرد.

3- عناصر حاصل از فرسایش در روغن توربین

تجهیزات سیستم روانکاری توربین با گذشت زمان و بهصورت طبیعی دچار سایش و خوردگی [Corrosion] شده و در نهایت باعث تولید ذرات فلزی با اندازه کوچک در روغن میشود. همچنین آسیبدیدگی شدید تجهیزات روانکاری (به عنوان مثال برخورد پروانه پمپ اصلی روغن روانکاری با حلزونی پمپ) به تولید ذرات فلزی درشت کمک میکند.

همانطور که در مقالههای قبل نیز شرح داده شد، ذرات فلزی کاتالیستی نظیر مس، آهن و سرب نرخ اکسیداسیون روغن را افزایش میدهند. همچنین ویسکوزیته روغن در اثر تراکم بالای ذراتی که بهطور پایدار در روغن معلق هستند افزایش مییابد. ذرات جامد معلق در روغن توربین با شکستن افزودنیهای قطبی روغن مانند افزودنیهای ضدسایش و ضدزنگ و اختلال در عملکرد آنها بهطور غیرمستقیم به آسیبدیدگی سطوح فلزی مانند بابیت یاتاقان منجر میشوند. همچنین برادههای فلزی به فیلم روغن بین شفت توربین و یاتاقان ژورنال و یا کفشک یاتاقان تراست وارد میشوند و شبیه تیغه دستگاه تراشکاری، بابیت را از سطح یاتاقان جدا میکنند.

همانطور که گفته شد، بعضی عناصر مثل سیلیکون ، هم در آلودگیها به صورت سیلیس و هم در ادتیوها وجود دارند. گرد و غبار هوا میتواند منشأ ورود سیلیس به روغن باشد. از طرفی سیلیکون به عنوان ادتیو آنتیفوم و در ترکیباتی مانند سیلیکون متیل به روغن افزوده میشود.

چگونه منشأ اصلی سیلیکون در روغن توربین را شناسایی کنیم؟

گردوغبار هوا میتواند منشأ ورود سیلیس به روغن باشد. از طرفی سیلیکون بهعنوان ادتیو آنتیفوم و در ترکیباتی مانند سیلیکون متیل[Methyl Silicone] به روغن افزوده میشود. حال ممکن است این سؤال مطرح شود: «چگونه منشأ اصلی سیلیکون در روغن توربین را شناسایی کنیم؟»

در پاسخ باید گفت: قبل از هر چیز باید به نتایج آنالیز روغن نو مراجعه و بررسی کنید که آیا در ساخت این روغن از ادتیوهای دارای عنصر سیلیکون (مثل ادتیو آنتیفوم) استفاده شده است یا خیر؟ در واقع اگر در ساخت روغن نو از عنصر سیلیکون استفاده نشده باشد، وجود سیلیکون در روغن کارکرده از آلودگی روغن سرچشمه میگیرد.

اما چنانچه سازنده روغن از سیلیکون در ساخت ادتیوهای آنتیفوم روغن استفاده کرده باشد باید روند تغییرات سایر عناصر موجود در روغن توربین نیز بررسی گردد. آلودگی سیلیس بهعنوان یک ساینده سهبعدی عمل میکند؛ بنابراین اگر منشأ سیلیکون موجود در روغن توربین آلودگی محیط و گردوغبار باشد، در آنالیز روغن، عناصر دیگری مانند آلومینیم و آهن نیز باید روند افزایشی داشته باشند. در غیر این صورت، وجود عنصر سیلیکون به ادتیو آنتیفوم روغن مربوط میشود.

۱-ساییدگی

سایش با حرکت ذرات سـخت بـین لقیها ایجاد میگردد. سیلیس در غبار هوا وجود دارد و یکی از سختترین فلزات جهان است. ورود سیلیس بـه داخـل سیسـتم ماننـد برش کارد (سیلیس) روی پنیر (قطعات) است و قادر است بهراحتی سیستم را با مشکل مواجه کند.

تأثیر ذراتی مانند سیلیس و… بهعنوان یکی از عوامل اصلی آلودگی روغن سیستمهای مکانیکی شناخته میشود. ذرات بسـیار ریز سیلیس از منبع اصلی آن که پوستۀ بیرونی زمین است بهصورت گردوغبار معلق در هوا در محـیط کـار ماشینآلات بهوفور وجود دارد. ذرات گردوغبار عمدتاً شامل ذرات ریز سیلیکا هستند. ذرات سـیلیکا در شـکل و اندازههای مختلفـی در طبیعت وجود دارد. ذرات سیلیس از طریـق سیلهای معیوب یا دیگر منافذ به داخل سیستم نفوذ مینماید و بههرحال از موادی که در ساخت قطعات سیستم روانکاری توربین به کار رفته است، سختتر هستند. بهویژه قطعاتی نظیر بابیت یاتاقان که مستقیماً در معرض ذرات آلایندههای روغن است.

بررسی شرایط ذرات سایشی

۱–سایر ذرات

سایز ذرات مشخصکنندۀ خطرات و توان ذرات در سایش قطعات هستند که اغلب بهصورت کروی تصور میشوند کـه چنـین نیسـتند. خطرناکترین سایر ذرات بین لقی قطعات در حدود ۴ الی ۱۴ میکرون هستند، اما ذرات درشت نیز در اثر فشار و برخورد با قطعات شکسته میشود، این ذرات درشت تمایل دارند تا سایز لقیها کوچک شوند. بهعنوان نمونـه یـک ذرۀ ۴۰ میکرونـی میتواند به ۵۱۲ عدد ذرۀ ۵ میکرون تبدیل شود، بنابراین در بررسی سایر ذرات هم باید ذرات درشت حذف گـردد و هـم ذرات ری.

۲ –سطح تماس ذرات

وقتی ذرات درشت به ذرات ریز تبدیل میگردند، سطح تماس ذرات با روغن چند برابر میشود. بهعبارتدیگر سـطح تماس روغن با ذرات بیشتر میشود و بیشتر با ذرات در تماس است، مثلاً در ذرۀ ۴۰ میکرونی وقتیکه بـه ذرات ۵ میکـرون شکسته میشود، 8 برابر به سطح تماس ذرات با روغن اضافه میگردد.

افزایش سطح تماس ذزات پیامد های زیر را در پی دارد:

- جرم ذرات زیاد میشود.

- سرعت تهنشینی ذرات اضافه میگردد.

- باعث کاهش کش سطح روغن و درنتیجه جذب بیشتر آب امولسیون میشود.

- حباب هوای بیشتری ایجاد میکند.

۳ – شکل ذرات

ذرات کروی میتوانند آثار و تورفتگی ایجاد کنند، اما ذرات با زاویۀ تیز با توان بیشتر اثر مخربی روی سطوح دارد و سـطوح را از بین میبرد. ذرات نوکتیز بسیار خطرناکتر از ذرات کروی هستند. نوکتیز در ذرات اغلب به دلیـل شکسـتهشـدن ذرات درشت به وجود میآید، لذا کاملاً مشخص است که ذرات درشت نیز مانند ذرات ریز خطرناک هستند. بهعنوان نمونـه یـک ذرۀ کروی شکل قادر است به ۱۰۰ ذره با لبههای تیز تبدیل گردد.

۴ – سختی ذرات

مقاومت در برابر تغییر شکل را سختی گویند. هرچند سختی ذرات بیشـتر باشـد تـوان آنها در ایجـاد سـایش قطعـات بیشـتر میگردد. مثلاً سختی ذرات سیلیس و آلومینیوم از سختی تیغ ارۀ آهنبر بیشتر است.

5 – قابلیت مغناطیس شدن

شیرهای سر ولو و کنترل مستقیم که با الکترومغناطیس حرکت میکنند روی ذرات آهنی میتوانند اثر بگذارنـد، بنابراین ذراتی که از ایـن فیلترهـا عبـور میکنند چـون امکان داشتن بار مغناطیسی را دارند، میتوانند در منافذ و ارفیسها بچسبند و مانع حرکـت روغـن یا قطعـات شـوند. لـذا الزامـاً باید ذرات به حداقل کاهش یابند.

6- تعداد ذرات

تعداد ذرات سختی و شکل آنا پارامترهای مهمی هستند که ریسک خوردگی و سایش را افزایش میدهند. هر ذره ۴ تا ۱۰ برابر وزن خودش قادر به ازبینبردن سطوح است. کنترل رشد تعداد ذرات یک استراتژی در کارکرد قابلاطمینان ماشینآلات است. نباید فراموش کرد که ذرات خود باعث افزایش ایجاد ذرات میشوند.

۲-تماس فلز با فلز (چسبندگی)

بار زیاد، سرعت کم، میتواند ضخامت فیلم روغن را کاهش دهد و باعث تماس فلز با فلز گردد. دراینبین ذرات با تمـاس بین دو سطح بهاصطلاح یک جوش سرد ایجاد میکنند و با ایجاد یک تنش برش باعث کندهشدن سطوح میگردند. دلایل ایجاد چسبندگی را میتوان به شرح ذیل اعلام کرد:

- سطح کمروغن یا فقدان روغن

- ویسکوزیتۀ کم (روغن نامناسب، دمای بالا، حجم زیاد آلودگی)

- بار (استاتیک یا دینامیک) زیاد و نامیزان باشد.

- سرعت کم

۳-خستگی

خستگی مستقیماً به بار ارتباط دارد. در رولبرینگها و دندانههای چرخدنده بیشتر اتفاق میافتد. بار زیاد یعنی دورۀ کـاری همراه با خستگی کوتاهمدت، در این حالت خوردگی با ایجاد تنش برشی متناوب توسط ذرات به سطوح ایجاد وارد میشود و باعث میگردد خستگی به سطوح وارد شود. در بهترین شرایط روانکاری و بار مناسب، خرابی احتمالی خستگی میباشد. مثلاً عمر بیرینگها و تجهیرات داخلی پمپ های روانکاری به دلیل خستگی تمام میگردد.

4-زنگ زدگی

زنگ زدگی سیستم روانکاری توربین زمانی اتفاق می افتد که آلودگی آب در روغن در زمان طولانی با تجهیزات سیستم روانکاری توریبن در تماس باشد. در این شرایط این با عبور روغـن آلوده به آب از سـطوح مختلف، با ایجاد زنگزدگی، نرمشدن سطوح قطعات فلزی را به همراه دارد. حال با عبور روغن از روی این سطوح نرمشده، ذرات بهراحتی کنده میشود و علاوه بر افزایش ذرات موجود در روغن عمل خوردگی نیز تسریع میگردد. به عبارت دیگر زنگزدگی فرسایش شیمیایی است که سطوح را آمادۀ ساییدگی میکند.

۵ -خوردگی شیمیایی

6-حفره (کاویتاسیون)

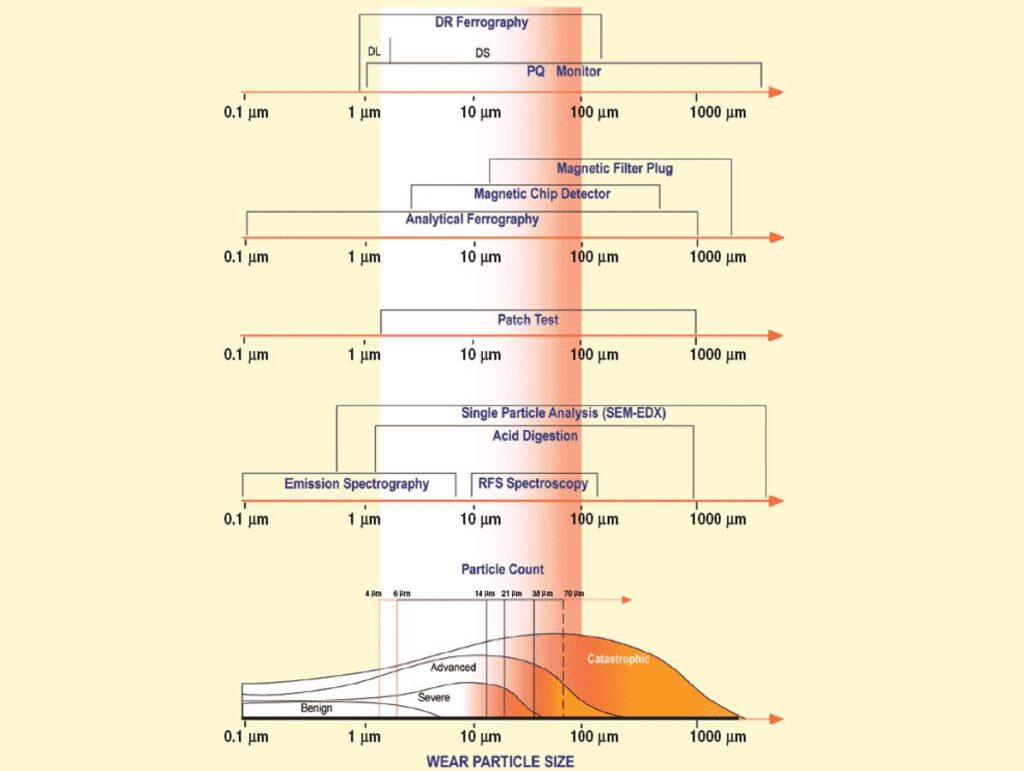

معروفترین تکنیکهای شناسایی و ارزیابی ذرات موجود در روغن توربین به قرار زیر است و در مقالات بعدی صورت کامل و دقیق شرح داده شد.

آنالیز عنصری روغن

فروگرافی مشاهداتی (AF)

فروگرافی مستقیم (DRF)

آزمون تراکم ذرات Patch Test

2 دیدگاه در “تکنیکهای شناسایی ذرات موجود در روغن”

مختصر و مفید برای مطالعه عالی

سلام

وقتتون بخیر

خوشحالم که دوست داشتبد