فیلتراسیون گاز طبیعی جدا کردن ذرات جامد از گاز در صنعت فرآیند پیچیدهای است که نیازمند تجهیزات خاصی میباشد. در این مقاله سعی بر آن شده است با گردآوری و تهیه مطالب به زبانی ساده بتوان تا حد ممکن علاوه بر معرفی و روشهای جداسازی و فیلتراسیون گاز طبیعی نکات مهم در انتخاب آنها نیز ارائه گردد.

شایان ذکر است مشخصات فنی، شیوه فیلتراسیون گاز طبیعی و نوع ماده فیلتر با توجه به کاربرد آن، شرایط محیطی، خواستههای مصرفکننده و با در نظر گرفتن هزینهها تعیین میگردد. به عنوان مثال انتخاب نادرست نوع جنس فیلتر و یا نداشتن قابلیت تمیزی و استفاده مجدد در انتخاب یک فیلتر در مواردی که گرفتگی در بازههای زمانی کوتاه اتفاق میافتد میتواند موجب ایجاد خسارتهای فراوانی در سیستم گردد.

جداسازی، فیلتراسیون سطحی و فیلتراسیون عمقی

فرایند جداسازی به طور کلی به جداسازی یک فاز از فاز دیگر، در فرایندی که از اختلافهای فیزیکی بین فازها استفاده میشود اشاره دارد (که میتواند شامل اندازه یا چگالی باشد).

دو شاخه اصلی جداسازی، فیلتراسیون و تهنشینی هستند که کاملا متفاوت از هم میباشند. در فیلتراسیون گاز طبیعی فاکتور مهم اندازه ذرات (و تا حدودی شکل آنها) میباشد به طوری که ذرات ریز با اندازه مشخص از فیلتر عبور و ذرات بزرگتر در آن میمانند. وضعیت گرفتگی فیلتر به اختلاف فشار دو سر آن بستگی دارد.

در شاخه تهنشینی فاکتور مهم چگالی ذرات معلق یا اختلاف چگالی بین ذرات معلق و سیال دربرگیرنده آن میباشد، از آنجا که در چگالی یکسان، ذرات بزرگتر زودتر تهنشین میشوند (اندازه ذرات در تهنشینی موثرند) نیروی جاذبه بوسیله نیروی گریز از مرکز باعث تهنشینی ذرات سنگینتر میشود.

فیلتراسیون سطحی بر روی رابطه بین اندازه ذرات و اندازه منفذ فیلتر بحث مینماید. در این نوع فیلتراسیون که شامل یک صفحه منفذدار میباشد ذرات به حدی بزرگ هستند که در حین عبور از فیلتر در داخل آن گیر میکنند و از حرکت آنها جلوگیری میشود بنابراین به تدریج باعث گرفتگی فیلتر میشود در این صورت اگر مقدار جریان از حد معینی کمتر گردد میبایست فیلتر تمیز و یا تعویض گردد.

تصویر 1: شماتیکی از فیلتراسیون سطحی

تصویر 1: شماتیکی از فیلتراسیون سطحی

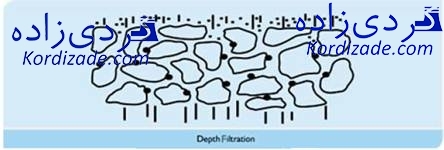

در فیلتراسیون عمقی اندازه ذرات آنقدر ریز میباشد که در برخورد اولیه به فیلتر احتمال گرفتن آنها ضعیف است ولی امکان گرفتن آنها در زمان عبور از لایههای میانی امکانپذیر میباشد بنابراین ذرات در دیواره فیلتر به تله میافتند. این نوع از فیلتراسیون بیشتر در فیلترهای سرامیکی رخ میدهد که در آن ذرات میبایست از یک مسیر زیگزاگی عبور نمایند که در مسیرشان به محلی میرسند که عبور از آن با توجه به ابعادشان ممکن نیست این مرحله تا گرفتگی فیلتر ادامه مییابد. برای تمیز کردن بایستی بعد از خارج کردن فیلتر از بدنه آن، جریان پرفشاری برخلاف جریان سیال از آن عبور داده شود.

تصویر 2: شماتیکی از فیلتراسیون عمقی

تصویر 2: شماتیکی از فیلتراسیون عمقی

تصویر 3: شماتیکی از نحوه تمیزسازی فیلتر با عبور جریان هوای معکوس

تصویر 3: شماتیکی از نحوه تمیزسازی فیلتر با عبور جریان هوای معکوس

روشهای جداسازی

در فیلتراسیون گاز طبیعی معمولا به یکی از روشهای ذیل فرایند جداسازی انجام میگیرد:

- سیستم کوالسر (Coalescer)

- جداسازی بوسیله نیروهای شعاعی (سایکلون)

- جداسازی با گشتاور

- Knockout Drum

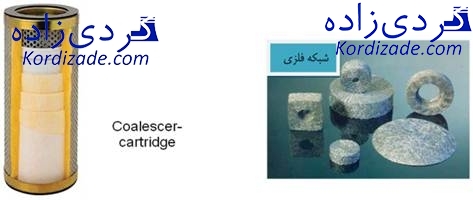

سیستم کوالسر (Coalescer) و فیلتراسیون گاز طبیعی

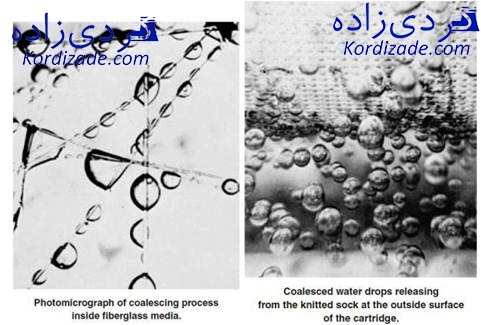

سیستم کوالسر (Coalescer) به منظور جداسازی آب از گاز و نیز پایش گاز از ذرات کمتر از ۳/۰ میکرون کاربرد دارد. ذرات خیلی ریز مانند قطرات مه یا غبار با نیروی گرانش جدا نمیگردند. این قطرات میتوانند برای تشکیل دادن قطرات بزرگتر با هم ترکیب گردند که در نتیجه با نیروی گرانش تهنشین خواهند شد، برخورد ذرات ریز با یکدیگر و وجود ابزاری ترکیبکننده، موجبات تشکیل ذرات بزرگتر را فراهم میکند و این ذرات بزرگتر میتوانند بوسیله نیروی گرانش از فاز گاز جدا و تهنشین گردند.

نمونههایی از این نوع جداسازها در تصاویر ذیل آمدهاند:

تصویر ۴: تصاویری از جداساز کوالسر

تصویر ۴: تصاویری از جداساز کوالسر

تصویر5: تصاویری از جمع شدن و سقوط قطرات آب بوسیله سیستم کوالسر

تصویر5: تصاویری از جمع شدن و سقوط قطرات آب بوسیله سیستم کوالسر

فیلتراسیون گاز طبیعی بوسیله نیروی شعاعی (سایکلونی)

اساس کار این شیوه بر پایهی نیروی گریز از مرکز میباشد. از آنجا که سیالات با فازهای مختلف دارای چگالیهای متفاوتی هستند، جریان دوفازی را به یک مسیر چرخشی هدایت میکنند که در نتیجه آن گشتاور بزرگی بوجود میآید. به علت نیروی گریز از مرکز ذرات فاز سنگینتر به بیرون هدایت شده و در اثر برخورد به دیواره و سقوط ذرات، جداسازی رخ میدهد.

تصویر 6: نحوه جدایش مایع از گاز در فیلترهای سایکلونی (سمت راست) و یک مجموعه فیلتر چند سایکلونی (سمت چپ)

تصویر 6: نحوه جدایش مایع از گاز در فیلترهای سایکلونی (سمت راست) و یک مجموعه فیلتر چند سایکلونی (سمت چپ)

کم بودن میزان راندمان جداسازی در ذرات کوچک؛ وابستگی زیاد به میزان افت فشار، میزان رطوبت گاز ورودی و دبی جریان از معایب این شیوه میباشد.

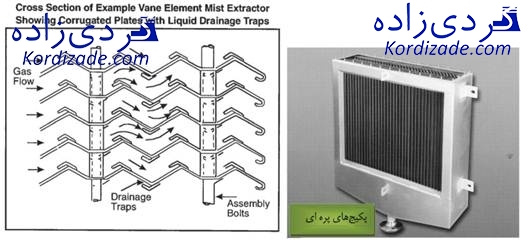

فیلتراسیون گاز طبیعی و جداسازی به کمک گشتاور

سیال در فازهای مختلف دارای چگالیهای مختلفی است بنابراین گشتاور وارد شده به آنها متفاوت خواهد بود. اگر مسیر سیال در فازی را به سرعت تغییر دهیم به ذرات فاز سنگینتر گشتاور بزرگتری وارد میشود و آنها نمیتوانند با سرعت معادلی نسبت به ذرات فاز سبکتر بچرخند بنابراین جداسازی رخ میدهد.

در این شیوه ذرات سنگینتر به کناره مسیر پرتاب میگردند که با وجود موانع موجود در مسیر (مطابق تصویر۶) به تله میافتند. کاربرد این نوع جداسازها در مواردی است که وجود مقادیر زیادی از گرد و غبار، خاکستر و … انتظار میرود. پکیجهای پرهای نمونهای از این نوع جداسازها میباشند که در تصویر مشخص شدهاند.

تصویر 7: نمایی از پکیج پرهای

تصویر 7: نمایی از پکیج پرهای

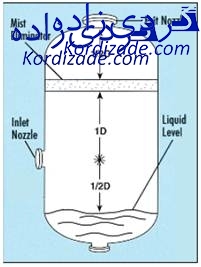

فیلتراسیون گاز طبیعی به کمک Knockout Drum

سیستم کار بسیار ساده میباشد. گاز ابتدا به درون یک مخزن وارد شده و پس از عبور از یک رطوبتگیر و حذف رطوبت موجود در گاز از مخزن خارج میگردد. در این روش جداسازی ذرات به واسطه وزن آنها میباشد و فقط ذرات بزرگ و سنگین از گاز جدا میگردد.

تصویر 8: نمایی از مجموعه Knockout Drum

تصویر 8: نمایی از مجموعه Knockout Drum

خاطرنشان میسازد بیشتر جداسازها ۲ یا ۳ مرحلهای طراحی میگردند که در آنها ترکیبی از دو یا چند ابزار جداکننده استفاده میشود. دلیل این امر اینست که از مزایای چند روش جداسازی استفاده گردد و یا معایب بعضی از روشها پوشانیده گردد.

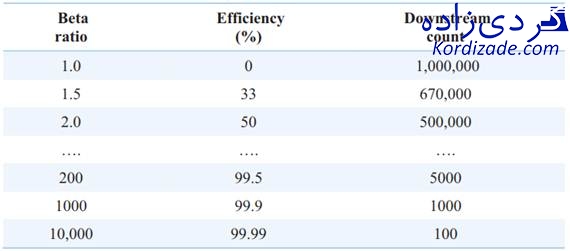

نسبت بتا فلیتر

نسبت بتا معیاری است که امکان مقایسه دقیق و واضح بین انواع ماده فیلترکننده (filter media) را برای سازنده و مصرفکننده مهیا مینماید. این عدد نسبت بین تعداد ذرات بزرگتر از یک مقدار مشخص در واحد حجم در بالادست فیلتر به مقدار مشابه در پاییندست فیلتر میباشد و در دستگاه تستی که قادر به شمردن ذرات در دو ناحیه متفاوت باشد تعیین میگردد. بنابراین نسبت بتا به صورت ذیل میباشد:

![]()

![]() x: نسبت بتا برای ذرات بزرگتر از میکرومتر

x: نسبت بتا برای ذرات بزرگتر از میکرومتر

Nu: تعداد ذرات در واحد حجم بزرگتر از x میکرومتر بالادست فیلتر

Nd: تعداد ذرات در واحد حجم بزرگتر از x میکرومتر پاییندست فیلتر

این به این معناست که هر چه نسبت بتا بزرگتر باشد تعداد بیشتری از ذرات با سایز مشخص در فیلتر باقی میمانند و بنابراین بازده فیلتر در این سایز بصورت ذیل محاسبه میگردد:

![]() جدول ذیل نسبت بتا و بازده مربوطه را در یک تست نشان میدهد که در آن فیلتر در معرض یک میلیون ذره با اندازه مشخص قرار گرفته شده است.

جدول ذیل نسبت بتا و بازده مربوطه را در یک تست نشان میدهد که در آن فیلتر در معرض یک میلیون ذره با اندازه مشخص قرار گرفته شده است.

جدول ۱: نسبت بتا و بازده

انتخاب فیلتر به منظور فیلتراسیون گاز طبیعی

انتخاب فیلتر با تعریف نیازی که به آن وجود دارد شروع میشود (چه اندازه ذراتی و با چه دقتی میبایست جدا گردند) که معمولا توسط آن جنس فیلتر مشخص میگردد. در مرحله بعد سیالی که قرار است فیلتر گردد مورد توجه قرار میگیرد که گاز است یا مایع، مقدار جریانی که قرار است از آن عبور نماید با ماکزیمم افت فشار ایجادی، مقدار ماده مورد نیاز در جنس فیلتر را مشخص میکند. در این مرحله انتخاب بین فیلتراسیون سطحی و عمقی میباشد.

نکته بعد این است که چه مقدر از ذرات جامد معلق در واحد زمان میبایست جدا گردند که این آیتم مربوط به توانایی نگهداری ذرات توسط فیلتر میشود و بر روی انتخاب دوره زمانی عملکرد موثر است. اگر مقدار ذرات جامد کم باشد مشخصا استفاده از یک مجموعه فیلتر کافی میباشد اما مواقعی که ذرات جامد نسبتا قابل توجه باشند میبایست از چند مجموعه یا فیلترهای پیوسته استفاده نمود.

محدوده انتخاب فیلتر با توجه به محل نصب آن محدود میگردد بطوریکه اگر فضای مناسبی در اختیار داشته باشیم از فیلترهای بزرگ و جریان آرام استفاده میگردد اما اگر فضا محدود باشد ممکن است فیلترهای بسیار کوچکتر با سرعت مرکز گریز بیشتر مورد نیاز باشد.

حال باید به انتخاب مواد فیلتر و ساختار آن توجه داشت تا از سازگار بودن سیال و مواد بکار رفته در فیلتر اطمینان حاصل کرد.

مورد آخر توجه به هزینه میباشد؛ در این آیتم میبایست هزینه کلی عمر فیلتر را – شامل مجموع هزینههای اولیه، تامین قطعات یدکی و هزینه نگهداری – در نظر گرفت. بنابراین فیلتر ارزانی که نیاز به تعویض زودهنگام قطعات آن میباشد به فیلتر گرانی که دارای عمر بیشتری است ترجیح داده نمیشود.

با توجه به عوامل بالا برای دستیابی به بیشترین بازده و بهترین هزینه ممکن است فیلتراسیون در چند مرحله صورت پذیرد.

منبع: مجتبی مرادی لیلستانی “جداسازی و فیلتراسیون گاز طبیعی” شرکت مهندسی و ساخت توربین مپنا