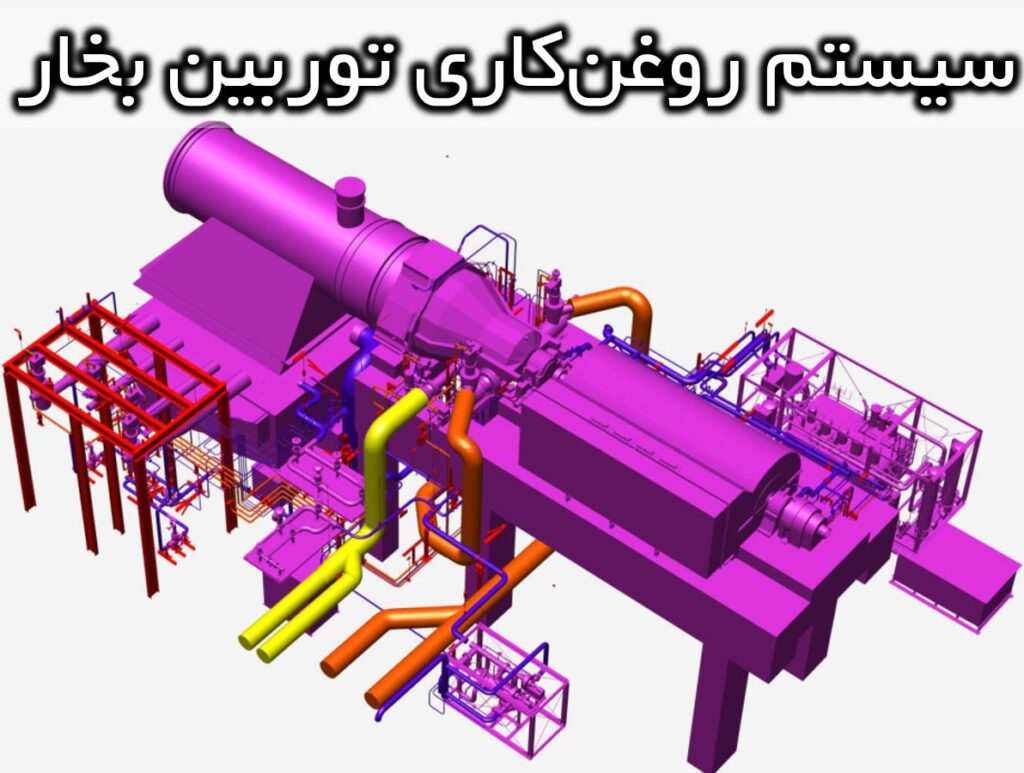

سیستم روغنکاری توربین یک قسمت اصلی از مجموعه توربین است و نقش قابل توجهی در کارکرد مناسب آن ایفا میکند. بعنوان

یک اصل، کارکرد نامناسب سیستم روغنکاری توربین موجب بروز وضعیت شدیدا اضطراری شده که این خود اختلال در سامانه گاورنر و گاورنر

فوق سرعت و متعاقبا ذوب شدن بابیت یاتاقانها، آتشسوزی و غیره خواهد شد. به همین دلیل سیستم روغنکاری توربین

بخار و اجزای آنها مدام در حال تکمیلتر شدن، میباشند. پیوست شماره (۱) نمونه استفاده ترکیبی از روغن را نشان میدهد.

بررسی نقش آرایش پمپها در سیستم روغنکاری توربین در حوادث ثبتشده

مقایسه اتفاقات فقر روغن در واحد های چند نیروگاه سیکل ترکیبی در مقابل با حوادث مشابه (قطع روغن روانکاری توربین)

در واحدهایی از سازندگان دیگر در جدول (۱) آمده است:

جدول شماره (1)، مقایسه فقر روغن در سازندگان مختلف

با توجه به عواقب بسیار شدیدتر اقتصادی ناشی از حوادث قطع روغن در توربینهای بخاری که از آرایش پمپها بصورت یک پمپ

با توجه به عواقب بسیار شدیدتر اقتصادی ناشی از حوادث قطع روغن در توربینهای بخاری که از آرایش پمپها بصورت یک پمپ

اصلی و یک پمپ کمکی با تغذیههای ac و یک پمپ اضطراری با تغذیه (ac1+ac2+dc) dc نسبت به آرایشهای دیگر (آرایش

شامل Shaft driven)، لزوم تغییر یا بهینهسازی این آرایش خاص از دیدگاه استانداردهای معتبر و تجارب موجود در دنیا بشرح ذیل

در غالب دو پیشنهاد مطرح شده است:

پیشنهاد اول: استفاده از پمپ اصلی روغن نوع Shaft Driven برای توربین بخار نوع E16.3 شرکت توگا با استناد به استانداردها

– استاندارد ASTM

با توجه به استفاده عمومی سازندگان توربین بخار از استاندارد مرجع

ASTM D4248 – 98(Reapproved 2003), Standard Practice for Design of Steam Turbine Generator Oil System

بیشتر انتخابها در تعداد و نوع تغذیه پمپهای روغن، مطابق بند این استاندارد که ذیلا آمده است، بوده است:

“4.2.2.4 Many combinations of pumps can be satisfactory. As a minimum these should be two pumps driven from two independent and different power sources. Thus, no single incident or equipment failure can cause loss of pumping.

(1) An exception can be made to the two pump recommendation if the turbine generator can survive shut-downs without oil circulation.

4.2.3 Example of these pump drive combinations are listed as follows:

| Main | Auxiliary | Emergency |

| Shaft | ac motor | dc motor |

| Shaft | none |

ac/dc motor |

| Shaft | ac motor | turbine |

| ac motor | none | dc motor” |

– استاندارد API

API STANDARD 614 (4TH Edition April 1999) Lubrication, Shaft-Sealing and ControlOil Systems and, Auxiliaries for Petroleum, Chemical chapter 2.

انتخاب پمپ اصلی روغن روانکاری با هدف بالا از جمله توصیههایی است که در بند ذیل از استاندارد مذکور آمده است:

“1.4.7 Shaft-driven pumps may be provided only if approved by the purchaser.”

– استاندارد IEC

IEC 60045-1 (First Edition 1991-05)

انتخاب پمپ اصلی روانکاری روغن با هدف بالا در بند ذیل از استاندارد فوق آمده است:

“10 Turbine auxiliary systems

10.1 Lubricating oil

The turbine shall have a main oil pump which shall be driven mechanically by the turbine itself or (by agreement) by an electric motor.”

لزوم موقعیت تانک اصلی روغن در سطحی پایینتر و زیر جایگاه پمپ روی محور در پیشنهاد اول سیستم روغنکاری توربین

– تخلیه روغن از حوضچه یاتاقان به تانک اصلی روغن بروش ثقلی

– نتایج مطالعات Hazop (ملاحظات ایمنی مانند افزایش دمای روغن و آتشزا بودن روغن، دوری تانک و خطوط روغن از خطوط بخار سوپرهیت یا امکان حداقل نمودن خسارات احتمالی)

– زیر محور توربین یا زیر پمپ اصلی (کمتر شدن طول مسیر مکش روغن، با کمترین هد منفی)

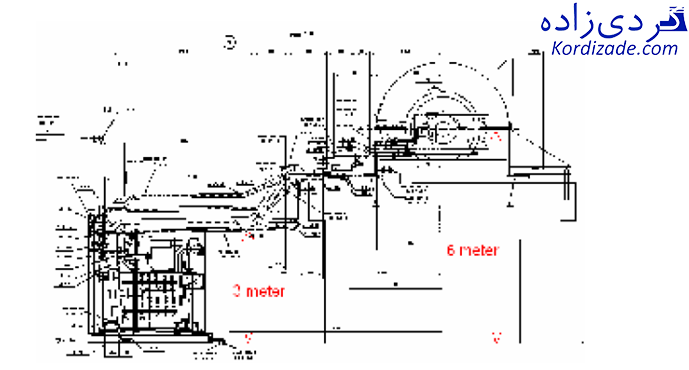

شكل ۸ موقعیت تانک روغن موجود با محور توربین بخار E16.3

شكل ۸ موقعیت تانک روغن موجود با محور توربین بخار E16.3

انتخاب پمپ شعاعی در مقایسه با پمپ جابجایی در مثبت سیستم روغنکاری توربین

– آسیبپذیرتر بودن پمپ جابجایی مثبت نسبت به نوع شعاعی (نیاز به تعمیرات بیشتر)

– محدودیتهایی مانند رعایتهای مخصوصا در راهاندازی واحد برای پمپهای جابجایی مثبت نوع چرخدندهای

– تجربیات و توصیه سازندگان

دو تصویر از این نمونه پمپ در شکل ۹ آمده است.

قابل توجه اینکه فشار روغن در خروجی پمپهای شعاعی در محدوده 40 اتمسفر میباشد. در توربینهای مشابه ( Siemens M-Turbines IP Turbine) از دبی روغن روانکاری با میزان ۱۳/۱۲۱ مترمکعب بر ساعت استفاده شده است.

دلایل انتخاب موقعیت پمپ اصلی روغن در بخش انتهایی محور ژنراتور

– موافق با بند ۳.۳۸ استاندارد API 614

“3.38 Shaft-driven pump: An oil pump driven by the shaft of one of the main machines served by the oil system.”

– قطر بالای شفت در طول محور توربوژنراتور

– تعامل آسان با سازنده واحد (سازنده توربین و ژنراتور شرکت توگا میباشد)

– امکانناپذیری آن در سمت توربين (انتهای محور در فضای داخل کندانسور و نبود جا برای تانک روغن)

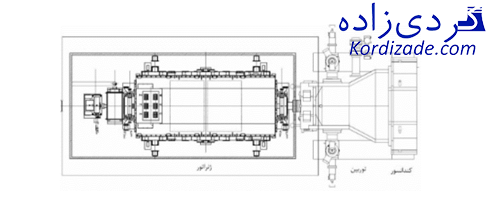

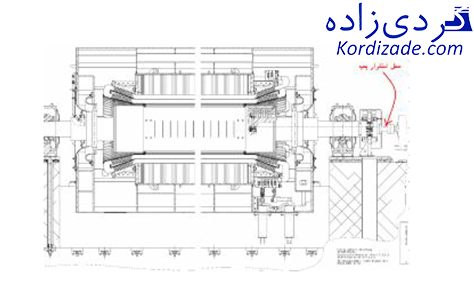

شکل (11)- نمای توربین و ژنراتور شرکت توگا

شکل (11)- نمای توربین و ژنراتور شرکت توگا

– دور بودن روغن از تماس با سطح داغ فلز (پروانه پمپ)

– عدم نیاز به تغییرات بزرگ در طراحی محور توربین و ژنراتور شكل ۱۲ موید صحت انتخاب محل پمپ میباشد که مرجع آن در انتهای مقاله آمده است:

شکل (۱۲) نمایش پمپ بر روی محور ژنراتور

شکل (۱۲) نمایش پمپ بر روی محور ژنراتور

پیشنهاد میگردد پمپ اصلی روغن که در شکل ۱۳ نشان داده شده است، حد فاصل بین ترنینگیر (که بر روی محور قرار دارد) و

اکسايتر تعبیه گردد. در این صورت تاثیری در شکل مدهای ارتعاشی محور (Shaft Train) بوجود نخواهد آمد. در ضمن استفاده از

زغالهای تخلیه بارهای الکتریکی ساکن که در نقاط نوک پره پمپ متمرکز میشوند اجتنابناپذیر خواهد بود.

شكل (۱۳) نمایش محل پمپ در ژنراتور ساخت شرکت پارس ژنراتور

شكل (۱۳) نمایش محل پمپ در ژنراتور ساخت شرکت پارس ژنراتور

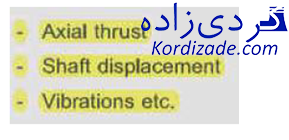

جالب خواهد بود تا نظر شرکت زیمنس در عدم استفاده از نمونه پمپ روی محور مورد بررسی قرار گیرد. نظرات بقرار ذیل است:

دو مورد Axial thrust و Shaft displacement در صورت استفاده پمپ روغن در منتهاالیه محور توربين دلايل قابل قبولی بشمار میرفت.

دو مورد Axial thrust و Shaft displacement در صورت استفاده پمپ روغن در منتهاالیه محور توربين دلايل قابل قبولی بشمار میرفت.

شکل (۱۰) – مدل المان محدود محورها روی تکیهگاهها

شکل (۱۰) – مدل المان محدود محورها روی تکیهگاهها

ولی با توجه به پیشنهاد استفاده از پمپ اصلی روی محور در منتهاالیه محور ژنراتور و ناچیز بودن میزان نیروی محوری

(Axial thrust) در امتداد محور ژنراتور، این توجیه از طرف زیمنس صحیح نمیباشد. با توجه به عدم جابجایی محور ژنراتور

(در مقایسه با Shaft displacement توربین بخار در اثر انبساط حرارتی توربین) دليل Shaft displacement منطقی نمیباشد.

اما در ارتباط با بحث لرزش (Vibration) خاطرنشان میسازد اگر منظور از لرزش، لرزش از جنس جابجایی (displacement) باشد

با توجه به پایینتر بودن سرعت و وزن محور پمپهای روغن ac از سرعت و وزن محور توربین بخار میزان

(peak to peak)Vibration displacement پمپ الکتریکال از همین پارامتر در پمپهای محور گردان بیشتر میباشد

(بدلیل اینرسی کمتر محور پمپ و الکتروموتور نسبت به محور توربوژنراتور). بنظر میرسد شرکت زیمنس از پیشنهاد استفاده پمپ سمت محور ژنراتور اطلاع ندارد.

همچنین دلایل دیگری نیز توسط زیمنس ارایه شده، وزن این دلایل مشخص نیست.

مطابق تجارب موجود در شرکت توانیر، نیروگاههای کشور با چیدمان محور گردان این پمپها در بهرهبرداری ۲۰ ساله (و حتی بیشتر)

بدون مشکلات بودهاند. موردی که انتظار حادث شدن آن میرفت بحث خوردگی حفرهای (Cavitations) در پروانه پمپ روغن بود

که تاکنون بنا به اظهارات متخصصین این مورد تاکنون مشاهده نشده است. زمانهای بازدید و تعمیرات پمپ

(مانند تعویض wear rings) در زمانهای اورهال که واحد از مدار خارج است، میباشد.

پیشنهاد دوم:

استفاده از یک پمپ روغن نوع AC/DC با استناد به گزارش Power June 15, 2006 ; magazine

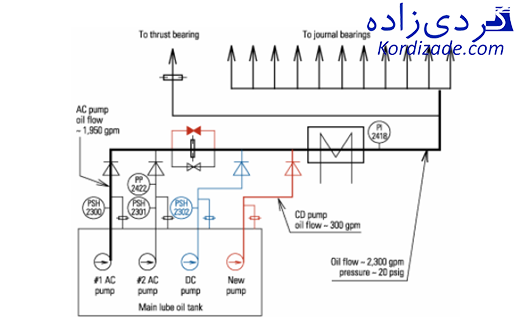

شرح ذیل از گزارش Power June 15, 2006 ; magazine میباشد. در فوریه ۲۰۰۱، در یک واحد بخاری با توربين ژنراتور ۱۸۰۰ دور

بر دقیقه با توان ۱۱۷۰ مگاوات بعد از توقف ناگهانی واحد (خطای ایجاد شده در توربین یا ژنراتور) و از دست دادن تغذیه پمپهای

AC، فشار روغن به نقطه راهاندازی پمپ کمکی (psi۱۲) رسید. کلید تغذیه پمپ DC بسته نشد و فشار به حد توقف توربين (psi۱۰)

تنزل یافت و توربین از دور نامی بدون روغنکاری متوقف شد.

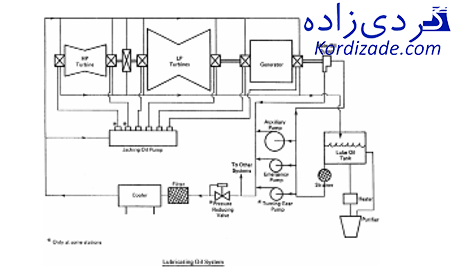

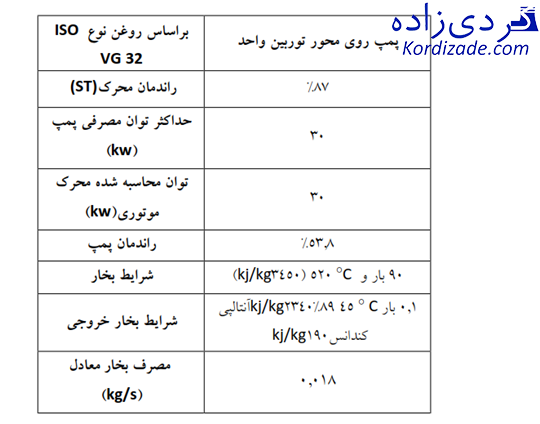

مصرف بخار پمپ اصلی

جدول شماره (۲) میزان مصرف بخار توسط پمپ اصلی روغن

جدول شماره (۲) میزان مصرف بخار توسط پمپ اصلی روغن

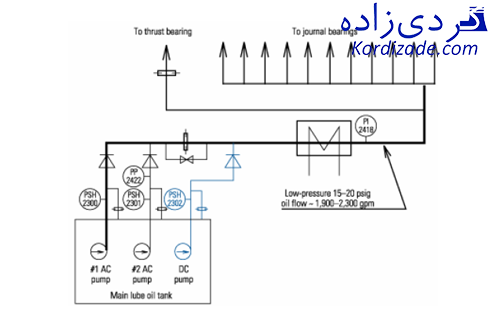

شکل (14) نمایش پمپهای موجود

شکل (14) نمایش پمپهای موجود

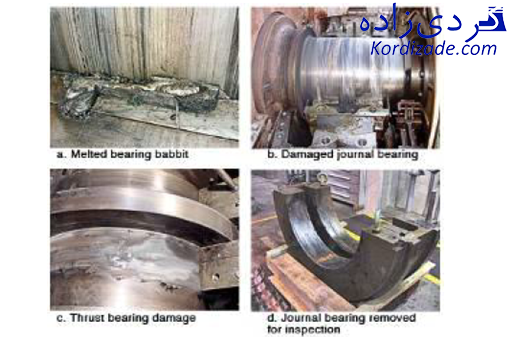

عکسهای شکل ۱۵ موید خسارات وارده میباشد.

شکل (15) تصاویر تجهیزات صدمه دیده

شکل (15) تصاویر تجهیزات صدمه دیده

علیرغم توصیه استانداردها در استفاده خاص از تانک ارتفاعی روغن (over head tank)، اکثر طراحان و سازندگان این تانک را

بدلایل ایمنی و مسایل محیط زیستی از دور خارج نمودند. در توربینهای بخار کشورهای بلوک شرق سابق با تعبیه کارتر روغن بر روی

هر یاتاقان (بجای تانک ارتفاعی)، فقر روغن در زمانهای قطع کامل روغن تا به صفر رسیدن حرکت دورانی محور (طی مدت ۶۵ تا ۵۰ دقیقه)

جبران میشود.

استفاده از تجربه نیروگاههای هستهای فرانسه (Edf) در آرایش پمپهای روغن

در مرجع Edf استفاده همزمان از دو پمپ مستقل (با منابع مستقل) که وظیفه روغنکاری و آببندی را بعهده میگیرند مطرح شده

است که در طراحی بر اساس Edf ، استفاده از یک پمپ (در برخی با موتور DC) مدام در حال کار با دبی کم موازی با پمپ

Shaft Driven میباشد. تغذیه این پمپ موازی بر اساس تغذیههای مستقل AC، DC میباشد که از تبدیلکننده ac به dc استفاده شده

است. در طراحیهای جدید این پمپ با موتور AC میباشد که از تبدیلکننده AC به DC استفاده میکند. با این طراحی تا این تاریخ

۵۰ نیروگاه هستهای در حال کار (طراحی بر اساس Edf) دچار حادثه فقر روغن در یاتاقانها نشدهاند.

در سمینار EPRI turbine generator conference in JULY 2001، 5 حادثه فقدان روغن در توربين ژنراتورهای واحدهای با

سوخت فسیلی ساخت شرکت جنرال الکتریک گزارش شد که همه این حوادث در نیمه اول سال ۲۰۰۱ بودهاند. تجربه طراحی بر اساس

Edf تیم اجرایی نیروگاه حادثه دیده را بر آن داشت تا سامانه روغن را با اضافه نمودن یک پمپ سرعت متغیر با تغذیه ac و با یک

تبدیلکننده تغذیه (ac به dc)، بهینه نمایند. این پمپ جدید در سال ۲۰۰۲–۲۰۰۳ نصب گردید (شکل ۱۹). این پمپ با تغذیه دوگانه

(استفاده از تبدیلکننده جریان متناوب به مستقیم) و سامانه تغییر سرعت پمپ موجب عملکرد جبرانی برای پمپ اصلی در مدار میشود.

این پمپ با مشخصه سرعت متغیر (Adjustable-speed drive ASD) موسوم به پمپ زمانهای توقف (Coast-down pump CDP) میباشد.

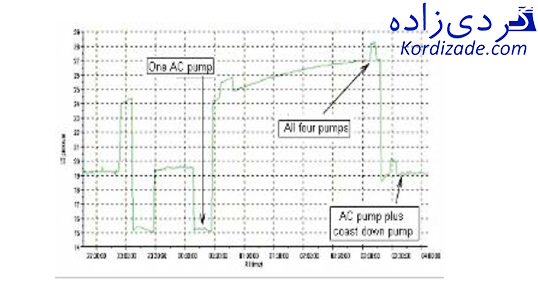

با توجه به استفاده همزمان از دو پمپ شعاعی غیرمشابه (با مشخصات و منحنی کارکرد غیرمشابه) بصورت موازی، باعث ناپایداری

فشار و جریان در بخش خروجی میشود انتخاب مناسب پمپ CDP (از نظر سایز کوچکتر از پمپ اصلی) از اهمیت بالایی برخوردار

است. در آرایش قدیمی ایجاد جریان پایدار روغن برای بدست آوردن هد و دبی مناسب با اندازه نمودن اوریفیس واقع در هدر

خروجی پمپ انجام میشد. در آرایش دو پمپ موازی با تنظیم مینیمم فلوی روغن از طریق تنظیم سرعت پمپ CDP هدف بالا

بدست میاید. ضمن اینکه این پمپ در شرایط توقف (خروج همه پمپها) به تنهایی قادر به تامین کمترین روغن مورد نیاز برای

توقف سالم توربین تا دور توقف میباشد. در حالت معمولی دو پمپ بطور موازی روغن یاتاقانها را تامین مینمایند [۸].

تنظیم اتوماتیک فشار و دبی روغن مطابق با تقاضای سامانه روغن و منحنی مشخصههای پمپ در نتیجه افزایش فشار به نقطه

psi۲۰ میباشد که در این نقطه دبی نامی نیز بدست میاید. منحنی واقعی در شکل ۱۸ قابلیتهای این آرایش را نشان میدهد:

شكل 16 نمایش پمپ جدید در کنار پمپهای موجود

شكل 16 نمایش پمپ جدید در کنار پمپهای موجود

شکل (۱۷) نمایش چیدمان پمپهای روغن به همراه پمپ cdp

شکل (۱۷) نمایش چیدمان پمپهای روغن به همراه پمپ cdp

شکل (۱۸) تغییرات فشار روغن نسبت به پمپها در حال کار

شکل (۱۸) تغییرات فشار روغن نسبت به پمپها در حال کار

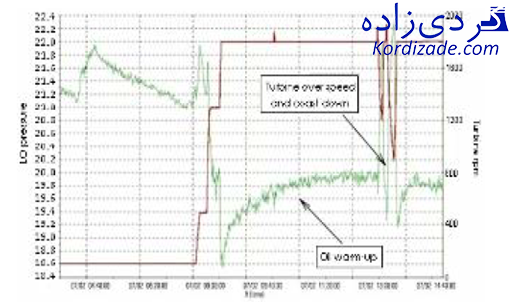

برای پروژههایی که پمپ اصلی روغن shaft driven باشد اطلاعات مهندسی بیشتری برای مطالعه عملکرد سامانه روغن در بین

واحدهای موجود در یک نیروگاه بدست میآید مانند اختلاف دبی روغن بین توربین واحدها ارتباط فشار با دمای روغن،

ارتباط فشار روغن با سرعت توربین، حاشیههای ایمنی طراحی و اطلاعات بیشتر که در این آرایش میتوان بدست آورد. این اطلاعات بسیار

باارزشاند و در پروژههای آتی بسیار سودمند خواهند بود (شکل ۱۹).

شکل (۱۹) تغییرات فشار روغن نسبت به دور توربین

شکل (۱۹) تغییرات فشار روغن نسبت به دور توربین

ارتباط بین عیوب رایج در یاتاقانهای شعاعی (ژورنال) با نوع چیدمان پمپهای روانکاری سیستم روغنکاری توربین

بعقیده نگارنده برخی عیوب ایجاد شده در سطح بابیت یاتاقانها، ناشی از نازک شدن لایه روغن میباشد. کاهش برخی عیوب شایع

یاتاقانها در نتیجه تثبیت ضخامت لایه روغن بوده، عامل تلفات مکانیکی با ارتعاش محور بر روی فیلم نامناسب روغن در محل

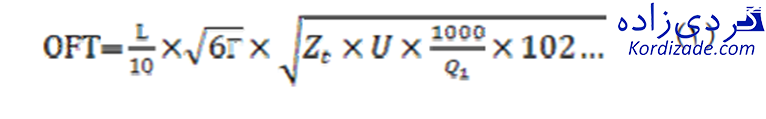

سطوح معیوب (سطوح ناهموار) نیز بوجود نخواهد آمد. رابطه تجربی (1) ارتباط ضخامت لایهمرزی با پارامترهای موثر در تشکیل این

لایه را در یاتاقان تراست نشان میدهد:

| ضخامت لايه روغن | OFT |

| ویسکوزیته دینامیکی (kg/m2) | |

| ثابتی از نسبت ابعادی L/B در کفشکهای یاتاقان | |

| طول کفشک | L |

| سرعت مماسی thrust runner در شعاع متوسط (m/s) | U |

| بارگذاری روی | ( ) pad |

طبیعتا با کاهش دبی روغن ورودی به یاتاقان دمای روغن افزایش پیدا میکند با افزایش دمای روغن میزان ویسکوزیته دینامیکی آن

کاهش یافته، تحملپذیری بار دینامیکی توسط روغن کم خواهد شد. این خود باعث کاهش ضخامت لایه روغن میگردد. رابطه

تجربی بالا کاهش ضخامت لایه روغن را (بدلیل کاهش ویسکوزیته دینامیکی روغن) تایید میکند.

کاهش ضخامت لایه روغن آسیبپذیری سطح بابیت را توسط ذرات معلق جامد غوطهور در روغن (که بین محور و بابیت

قرار میگیرند) بیشتر میکند. با توجه به فیلتر روغن ۱۰ میکرون در مسیر روغن ورودی به یاتاقان و حداکثر ضخامت 5/0 تا ۲۰ میکرونی

لایه روغن، کافیست تا کاهش ضخامت لایه روغن به ۱۰ میکرون یا کمتر از آن، منجر به آسیبدیدگی سطح بابیت توسط ذرات

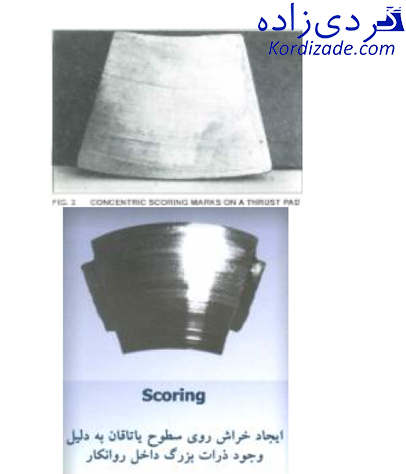

سختی باشد که بین محور (يا collar) و سطح بابیت درگیر میشوند و عیب نوع Scoring را در یاتاقان منجر شود. عيوب مشترک

روی سطح بابیت کفشکها بقرار زیر میباشد:

- Scoring

- wiping or smearing

- creep or flow of Babbitt

- cracking

- pitting

- chemical attack/oxide formation

- defecting bonding

تعریف دو مورد a , b بالا که در ارتباط با بحث ما نیز میباشد به قرار زیر است:

“a) Scoring is caused by presence of hard contaminants like sand, ferrous wear debris etc.

- b) Wiping or smearing occurs under boundary lubrication or dry rubbing condition, when high surface temperature due to rubbing cause Babbitt to flow and even to be transferred on to the mating steel surface. In the wiping process, rubbing, melting and smearing are evident. Severe wiping may be caused by inadequate clearance, inadequate oil supply, shaft vibration etc.”

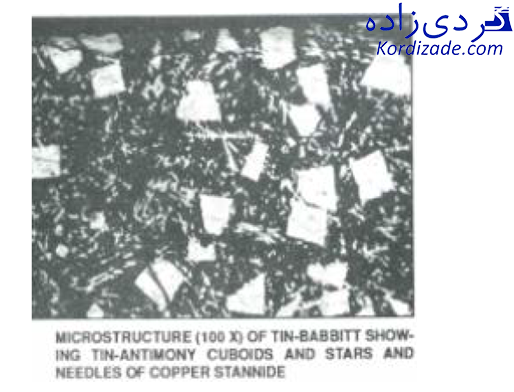

نازک شدن ضخامت روغن (بدلیل افزایش دمای روغن یا بدلیل کاهش لحظهای دبی روغن ورودی به محفظه یاتاقان) باعث تشدید عیب Scoring و پدید آمدن عيب Smearing میگردد. زمان over speed توربین بخار نمونهای از همزمانی افزایش دمای روغن و نازک شدن ضخامت لایه روغن میباشد. شکل ۲۰ نمونهای از سطح سالم بابیت را نشان میدهد:

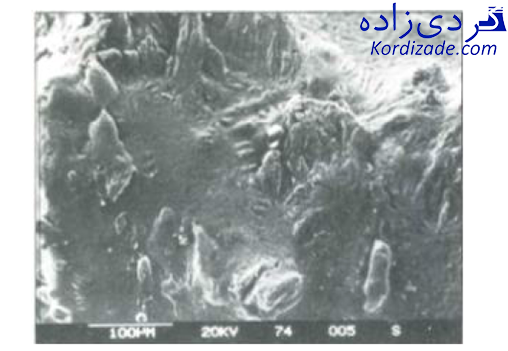

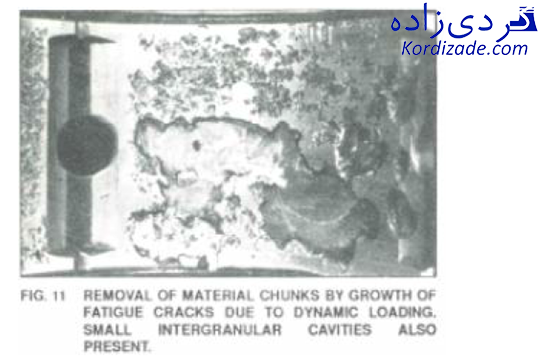

عيوب نشان داده شده در شکلهای ۲۱ و ۲۲ از عیوبیست که تنها در مراحل پایش وضعیت (condition monitoring) قابل رویت

است. بنا به اظهارات افراد خبره مکانیک در نصب و بهرهبرداری توربین بخار نوع E16.3 و متخصصین رشته متالوژی در تعمیرات

همین توربین، پیامد تکرار چنین پدیدهایی موجب کنده شدن بابیت و ایجاد سطوح ناهموار (حتی به عمق ۱ میلیمتر) در سطح

بابیت میشود. در حالیکه حداکثر عمق مجاز یک شکاف در سطح بابیت نباید بیشتر از ۲۵ میکرون باشد (بدلیل برهم زدن پایداری و

شکل مناسب فیلم روغن). عمده نظرات بعد از توقف واحد و رویت سطح کندهشده بابیت، به سوی این نشانه میرود که چسبندگی

بابیت خوب نبوده است، در صورتیکه با این توصیف، این نظر اشتباه خواهد بود.

شکل (۲۰) – عکس میکروسکوپیک از سطح سالم بابیت

شکل ۲۱- عکس میکروسکوپیک از سطح بابیت بعد از عیب

شکل ۲۱- عکس میکروسکوپیک از سطح بابیت بعد از عیب

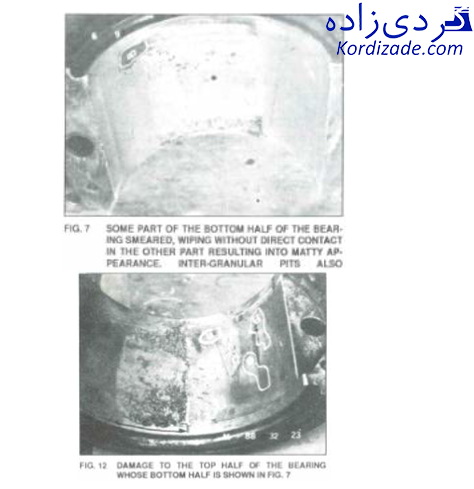

شكل ۲۲- سطح بابیت نیمههای بالایی و پایینی یاتاقان ژورنال با عیب smearing مربوط به توربین بخار 110Mw L

شكل ۲۲- سطح بابیت نیمههای بالایی و پایینی یاتاقان ژورنال با عیب smearing مربوط به توربین بخار 110Mw L

شکل ۲۳ – سطح بابیت کفشکهای یاتاقان تراست با عيب scoring مربوط به یک نوع توربین بخار 110Mw

شکل ۲۳ – سطح بابیت کفشکهای یاتاقان تراست با عيب scoring مربوط به یک نوع توربین بخار 110Mw

عیب نشان داده شده در شکل ۲۳ از عیوب شایع ایست که نه تنها در مراحل راهاندازی و فلاشینگ نامطلوب بلکه در زمانهایی

بهرهبرداری عادی واحد نیز مشاهده میشود. ذرات موجود حتی روی محور هم اثر نامطلوب ایجاد میکنند که این اثرات گاهی به

لرزشهای ناخواسته محور منجر میشود. این اثرات نامطلوب بر روی محور ممکن است با شابر زدن در محل برطرف گردند در غیر

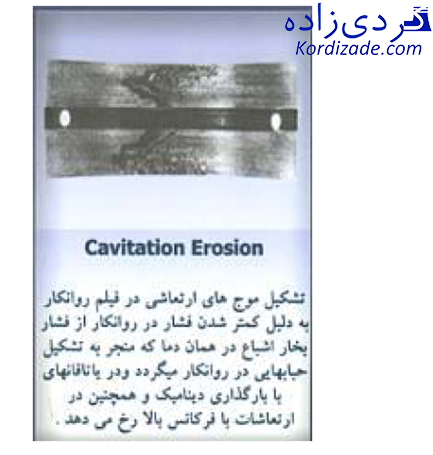

اینصورت منجر به انتقال محور توربین به مرکز تعمیرات میشود. کاهش فشار روغن روانکاری به میزانی کمتر از فشار بخار اشباع روغن

موجب تشکیل حباب روغن بر سطح یاتاقان شده پدیده کاویتاسیون را رقم میزند. یا هرگونه جدایش لایه روغن از سطح بابیت باعث

ایجاد فشار منفی در فضای خالی (فضای محصور بين مرز روغن و سطح بابیت) میشود. این پدیده در صورت بروز موجب کنده شدن

سطح بابیت میشود. نمونههایی از کنده شدن سطح بابیت در اثر پدیده کاویتاسیون در روغن، در شکلهای ۲۶ و ۲۵ نشان داده شده است.

نتیجهگیری

آرایش و چیدمان جدید پمپها برای توربین بخار نوع E16.3 با ترکیب acl + ac2 + dc + cdp (پیشنهاد دوم) یا ترکیب

Shaft. Driven + ac + dc + cdp (تلفیقی از پیشنهاد اول و دوم) در مقایسه با ترکیب پمپهای موجود، پتانسيل ظهور اتفاقات

بزرگ در اثر فقر روغن را به صفر کاهش داده، موجب کاهش میزان عیوب نوع Smearing و Scoring و کاهش عیوب ناشی از

پدیده کاویتاسیون در سطح بابیت یاتاقانها خواهد شد. چرا که عملا دفعات کاهش ناگهانی دبی روغن یا فقر لحظهای روغن (که

نهایتا منجر به کاهش عملکرد توربین در اثر ظهور عیوب در یاتاقانها میگردد) نسبتا کمتر میگردد. هزینه اجرای روشهای نوین

صرف کاهش هزینههای درمان عیوب و در نتیجه افزایش سرمایه در اثر افزایش قابلیت اطمینان تولید مستمر) میشود. مطابق با

جدول مقایسه در پیوست ۲، ارجحیت با چیدمانیست که شامل پمپ cdp باشد.

شکل 26- عیوب سطح بابیت کفشکهای یاتاقان

شکل 26- عیوب سطح بابیت کفشکهای یاتاقان

شکل ۲۵- عیوب سطح بابیت یاتاقان حفرههای ریز ناشی از کاویتاسیون در بخش بالایی تصویر

شکل ۲۵- عیوب سطح بابیت یاتاقان حفرههای ریز ناشی از کاویتاسیون در بخش بالایی تصویر