آنالیز ارتعاشات توربین گازی ge ۱۱۷ مگاواتی موضوع این مقاله میباشد. این توربین بعد از تعمیرات اساسی در مدار قرار میگیرد و در حین کار مشاهده شده است که یاتاقان شماره ۳ دارای مقادیر ارتعاشی رو به رشد در برابر زمان و بار میباشد. بطوریکه پس از مدتی (حدود ۵ ساعت) به حد آلارم میرسد و ناگزیر برای جلوگیری از صدمه دیدن یاتاقان واحد متوقف میگردد. در این کار تحقیقاتی، تجربی سعی شده است تا حد ممکن به کمک سیگنالهای ارتعاشی و رفتار ارتعاشی عیب واحد تشخیص داده شود و راهحل مناسب جهت رفع آن ارائه گردد.

اندازهگیری و تحلیل آنالیز ارتعاشات توربین گازی ge

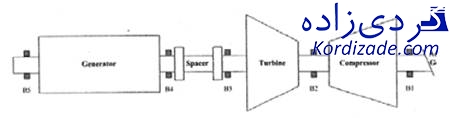

شکل یک شماتیک واحد گازی فوق را نشان میدهد. در جائیکه امکان نصب سنسور وجود داشته، اندازهگیری توسط سنسورهای دستگاه ارتعاشسنج انجام گرفته و در موارد دیگر از سنسورهای سیستم استفاده شده. در ادامه کار علاوه بر اندازهگیری دامنه ارتعاشی در برخی موارد زاویه فاز نیز ثبت گردیده و برای مشاهده اثر بار روی رفتار ارتعاشی اندازهگیری در بارهای متفاوت نیز صورت گرفته است.

شکل 1: شماتیک واحد گازی

شکل 1: شماتیک واحد گازی

آنالیز ارتعاشات توربین گازی ge و تحلیل مقادیر اندازهگیری شده ارتعاشات

به جهت دستیابی به نقطه عیب و رفع آن بیش از ۵۰ مورد اندازهگیری ارتعاشی بصورت زیر صورت گرفته است

– ثبت مقادیر ارتعاش در جهت عمودی برای فرکانسهای 1×RPM و 2×RPM

– اندازهگیری زاویه فاز

– آنالیز فرکانس

– رسم منحنی ارتعاش در Run Up و Run Down

– رسم Trend ارتعاشات در طول زمان بهرهبرداری

– تحليل هر یک از اطلاعات فوق در ذیل آمده است

آنالیز ارتعاشات توربین گازی ge: ارزیابی مقادیر ارتعاشی عمودی

دامنه ارتعاش در فرکانس کار ماشین (1×RPM) نسبت به زمان در یاتاقان شماره ۳ توربین با رشد قابل ملاحظهای همراه میباشد به طوریکه بعد از چند ساعت از مرز آلارم گذشته و منجر به Shut down میگردد. (جدول شماره 1)

دامنه ارتعاش در فرکانسهای 2×RPM و بالاتر ناچیز اندازهگیری شده است.

اثر درجه حرارت محیط و بار در زمانهای مختلف محسوس میباشد.

نتایج حاصل نشان میدهد که رفتار واحد در زمانهای مختلف یکسان نمیباشد و دامنه ارتعاش در برابر زمان با شیب نسبتاً تندی افزایش مییابد که این امر غیر عادی به نظر میرسد لذا میتوان تا حدی به عیب سیستم در بخش توربین پی برد.

نتایج بدست آمده حاکی از تاثیر بار بر روی ارتعاش میباشد برای مثال میزان ارتعاش در بار ۵۰ مگاوات برابر mm/s۱/۱۲میباشد در حالیکه در بار ۱۱۵ مگاوات به میزان ۳۰/۱۳ افزایش یافته است که در صورت ادامه بیشتر هم خواهد شد. در همه موارد فرکانس غالب 1×RPM میباشد.

زاویه فاز بردار ارتعاش نسبت به علامت مرجع (mark-Ref) نشانگر آنست که زاویه فاز در شرایط باری مختلف مشابه میباشد.

جدول شماره ۱: ثبت ارتعاشات در زمانهای مختلف (Overall)

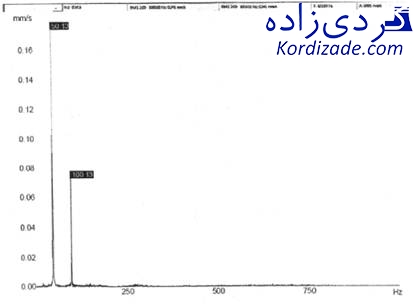

شكل ۲: vibration frequency spectrum unit3 , turbine – B3 , 04 / 01 / 2010 10: 46: 08 , no load

شكل ۲: vibration frequency spectrum unit3 , turbine – B3 , 04 / 01 / 2010 10: 46: 08 , no load

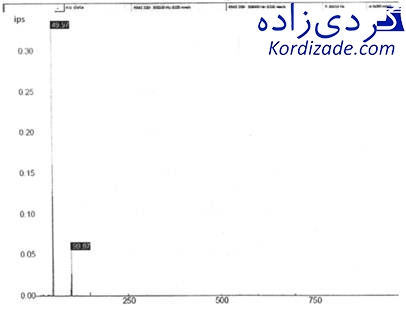

یکی از روشهای تعیین کننده در تحلیل ارتعاشات استفاده از آنالیز فرکانس (Frequency spectrum) میباشد که بعضی از آنها در این مقایسه به تناسب موضوع آمده است. با توجه به شکلهای ۲ و ۳ ملاحظه میگردد که آنالیز فرکانسی سیگنالهای ارتعاشی دارای مولفههای 1×RPM و نیز 2×RPM میباشد که در اغلب موارد مولفه 2×RPM کوچک است. مقایسه نشان میدهد که در بار 0MW و 50MW عوامل تاثیرگذار بر روی فرکانس 1×RPM بسیار شدید بوده بطوریکه حتی باعث کاهش دامنه فرکانس 2×RPM گردیده و نشان میدهد که عوامل تاثیرگذار غير از نامیزانی با فرکانس دور ماشین، باعث بروز عیب بر روی ماشین گردیده و منبع عیب را بایستی در تغییر مکان و انحراف محور گردش روتور در بارهای مختلف نسبت به ژنراتور و حتی خود توربین جستجو کرد.

رشد دامنه ارتعاشات در فرکانس 1×RPM نشان میدهد که نقاط اتکا محور در محل یاتاقانهای توربوژنراتور و بخصوص در یاتاقان شماره ۳ تحت تاثیر عوامل موثر بر روی آن از جمله درجه حرارت، جابجا شده و ثمرهی این جابجایی باعث بهم ریختگی بار استاتیکی و دینامیکی اعمال شده بر یاتاقانها میگردد و نهایتاً به صورت ارتعاش تظاهر مینماید.

آنالیز ارتعاشات توربین گازی ge و رسم منحنی ارتعاشی در run up و run down

منحنی ارتعاشی زمان استارت و استپ واحد به دفعات رسم گردید. شرایط غیر نرمی مشاهده نشد. تنها بالا رفتن ارتعاشات یاتاقان شماره ۱ در زمان استپ و قبل از عمل کردن Bleed valve مشاهده میشود که علت آن عملکرد IGV و همچنین تاثیرپذیری از جابجایی مرکز یاتاقان شماره ۳ تحلیل میگردد. (جدول شماره ۱ ردیف آخر)

رسم Trend ارتعاشات در طول زمان بهرهبرداری

رسم منحنی ارتعاشات یاتاقانهای توربوژنراتور در طول بهرهبرداری کمک بسزایی در عیبیابی و تمرکز بر نقطه بروز اشکال داشت.

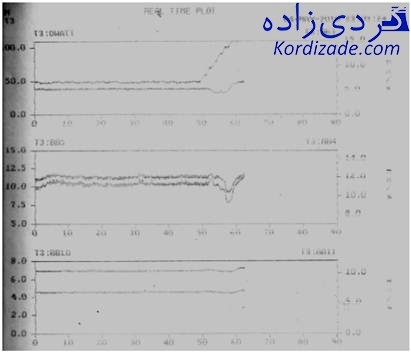

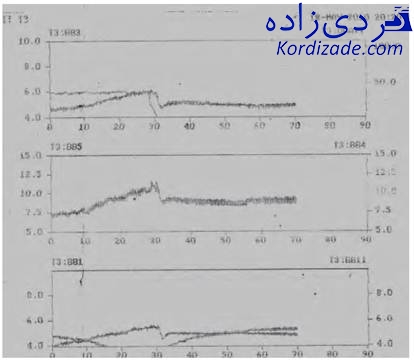

شکل ۴ گویای رفتار ماشین در بارها و زمانهای مختلف میباشد. شکل فوق نشان میدهد که توربوژنراتور پس از گذشت مرحله run up برای مدتی به صورت no loud در مدار قرار داشته و سعی شده در این مدت پارامترهای اصلی ثابت باشد. پس از آن با شیب ملایم بارگیری و مدتی نیز به منظور ثبت پارامترهای بهرهبرداری با بار ثابت ۵۰ مگاوات در مدار قرار گرفته آنگاه بار واحد تا ۱۰۰ مگاوات افزایش یافته و Trend ارتعاش یاتاقانهای توربین و ژنراتور در زمانی طولانی حدود ۱۰ ساعت رسم و تجزیه و تحلیل گردید.

شکل ۳: vibration frequency spectrum unit3 , turbine – B3 , 04 / 01 / 2010 12: 15: 47 , 110mw

شکل ۳: vibration frequency spectrum unit3 , turbine – B3 , 04 / 01 / 2010 12: 15: 47 , 110mw

شکل 4: رسم دامنه ارتعاشات بر حسب زمان

شکل 4: رسم دامنه ارتعاشات بر حسب زمان

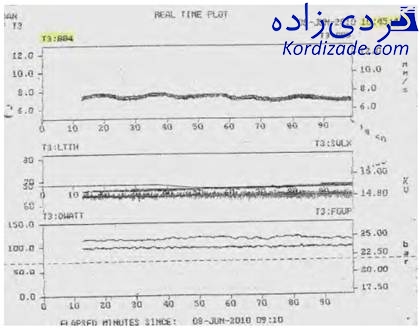

شکل 5: 18-May-2010 19:11

شکل 5: 18-May-2010 19:11

در بررسی Trendگرفته شده جابجایی مرکز شفت در محل یاتاقان شماره 3 مشهود است و بیتردید عامل اصلی ایجاد ارتعاش در مقابل زمان میباشد. رفتار ارتعاشی واحد در استارت مورخ ۲۸/۲/۸۹ موید انبساط غیر همگون توربین نسبت به ژنراتور بوده بطوریکه افزایش بار یاتاقان شماره ۳ توربین و کاهش آن در یاتاقان شماره ۱ ژنراتور با گذشت زمان محسوس میباشد. (شکل ۵) با توجه به مشاهدات فوق عامل اصلی رشد ارتعاش یاتاقان شماره ۳ در برابر زمان، انبساط ناهمگون پایههای توربین و جابجایی مرکز شفت در برابر حرارت که بیشتر بصورت عدم هممحوری (Misalignment) و عمدتاً در بازه فرکانسی 1×RPM دیده میشود، تشخیص داده شد. دنباله تحقیق بر روی عواملی که میتواند باعث رشد ناهمگون مرکز شفت گردد متمرکز و بصورت زیر بررسی شد.

– کنترل پایههای توربین از نظر Level بودن و لقی بولتها

– کنترل مجدد یاتاقان شماره ۳

– کنترل دقیق آلاینمنت

– کنترل سیستم خنککاری پوستهها و دیفیوزر

– کنترل سیستم خنککاری پایههای توربین

– کنترل پایههای توربوکمپرسور نشان داد که برخی از پایهها شل بود که اصلاح گردید.

– یاتاقان شماره ۳ مورد بازدید قرار گرفت که نهایت منجر به تعویض آن گردید.

– آلاینمنت دقيق توربین به استناد مدارک فنی سازنده انجام شد.

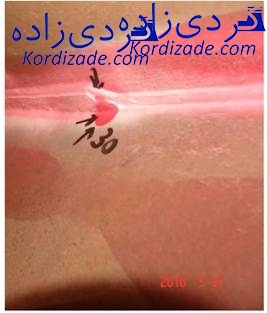

در بررسی سیستم خنککاری پوسته و دیفیوزر مشخص شد که بخش عمدهای از هوای خنککاری دیفیوزر که باعث خنککاری Struts میشود و support اصلی یاتاقان شماره ۳ بر روی آنها قرار دارد هدر میرود (شکل ۶ و ۷) و میتواند تاثیر بسزایی در ایجاد ناهمگونی رشد حرارتی پایهها و جابجایی مرکز شفت داشته باشد. در واقع هوای خنککاری در کوپه لود بجای خنککاری پایهها بهمراه گازهای داغ خروجی از توربین خارج میشد همزمان با اصلاح مسير خنککاری کلیه struts چک و احتمال وجود ترک منتفی گردید. (شکل 8 و ۹)

شکل ۶: خروج هوای خنککاری Struts در نقطه برش افقی

شکل ۶: خروج هوای خنککاری Struts در نقطه برش افقی

شكل ۷: خروج هوای خنککاری Struts در نقطه برش افقی

شكل ۷: خروج هوای خنککاری Struts در نقطه برش افقی

با ترمیم این مورد رشد غیر نرم پایهها متوقف و در نتیجه رشد دامنه ارتعاش در برابر زمان کنترل شد جهت اصلاح کامل مسیر خنککاری نیاز به دمونتاز دیفیوزر میباشد و ضرورت دارد که توربین حداقل بمدت ۴۵ روز متوقف گردد. لذا کوپلینگ با off set مجدد ژنراتور تا حد mm۱/۴ که در واقع غير از setting ارائه شده توسط سازنده میباشد، تنظیم و در مدار قرار گرفت. به عبارت دیگر رشد غیر نرم از طريق off set جبران گردید.

شکل 8: ترک گوشههای Struts منتهی به ساپورت یاتاقان 3

شکل 8: ترک گوشههای Struts منتهی به ساپورت یاتاقان 3

شکل 9: ترک گوشههای Struts منتهی به ساپورت یاتاقان 3

شکل 9: ترک گوشههای Struts منتهی به ساپورت یاتاقان 3

شکل 10: رسم منحنی ارتعاشات بر حسب زمان

شکل 10: رسم منحنی ارتعاشات بر حسب زمان

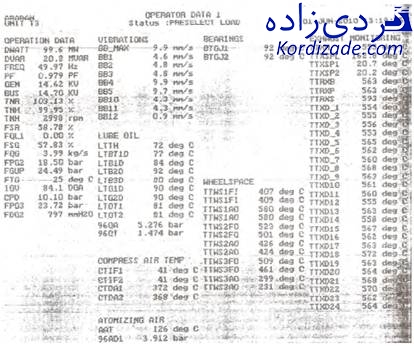

شکل 11: جدول اندازهگیری پارامترهای توربین در حال بهرهبرداری پس از رفع عیب

شکل 11: جدول اندازهگیری پارامترهای توربین در حال بهرهبرداری پس از رفع عیب

شکل 12: مسیر هوای خنککاری Struts

نتیجهگیری آنالیز ارتعاشات توربین گازی ge

در اﻳﻦ ﻣﻘﺎﻟﻪ ﺑﻪ ﺑﺮرسی آنالیز ارتعاشات توربین گازی ge ﭘﺮداﺧﺘﻪ ﺷﺪه و ﺑﻪ ﻛﻤﻚ ﺗﺤﻠﻴﻞ سیگنالهای ارﺗﻌﺎﺷﻲ در ﻓﺮﻛﺎﻧﺲ ﻛﺎر ﻣﺎﺷﻴﻦ ﻛﻪ در ﺑﺴﻴﺎري از ﻣﻮارد ﻧﺎﺷﻲ از ﻧﺎﻣﻴﺰاﻧﻲ میباشد، اﻳﻦ ﻧﺘﻴﺠﻪ ﺣﺎﺻﻞ ﮔﺮدﻳﺪه ﻛﻪ:

1- ﻟﻘﻲ ﻣﻜﺎﻧﻴﻜﻲ و ﻳﺎ اﻧﺒﺴﺎط ﻏﻴﺮ ﻫﻤﮕﻮن ﻧﺎﺷﻲ از ﻋﺪم رﺷﺪ ﺣﺮارﺗﻲ رادﻳﺎﻧﻲ ﻳﻜﻨﻮاﺧﺖ میتواند ارﺗﻌﺎش ﺑﺎ ﻓﺮﻛﺎﻧﺲ 1×RPM و داﻣﻨﻪ ﻣﺘﻐﻴﺮ اﻳﺠﺎد ﻧﻤﺎﻳﺪ ﻛﻪ ﺗﺎﻛﻨﻮن در ﻫﻴﭽﻜﺪام از جدولهای ﺗﺤﻠﻴﻞ ارﺗﻌﺎش ﺛﺒﺖ ﻧﮕﺮدﻳﺪه اﺳﺖ.

2- ﺑﺮآﻳﻨﺪ آﻧﺎﻟﻴﺰ ارﺗﻌﺎﺷﺎت و ﺗﺤﻠﻴﻞ درﺳﺖ سیگنالهای ارﺗﻌﺎﺷﻲ ﺑﺮ ﻣﺒﻨﺎي ﺗﺠﺮﺑﻪ ﻣﻨﺠﺮ ﺑﻪ عیبیابی ﮔﺮدﻳﺪه اﺳﺖ.

3- ﺷﻨﺎﺧﺖ ﻣﺠﻤﻮﻋﻪ ﺗﻮرﺑﻴﻦ ﮔﺎز در روش عیبیابی و آنالیز ارتعاشات توربین گازی ge ﻣﻮﺛﺮ ﺑﻮد.