1. شکست پره متحرک توربین گازیge

در این تحقیق علل شکست پرهی متحرک ردیف دوم یک واحد نیروگاهی با استفاده از شکستنگاری، مشاهدات ساختاری و آزمایشات مکانیکی مورد بررسی قرار گرفته است. عمر کارکرد این پره معادل ۵۷۰۰۰ ساعت کارکرد معادل توربین بوده است (لازم به ذکر است این پره در فاصلهی بین دو دورهی کارکردی ۳۰۰۰۰ و ۲۲۰۰۰ ساعت کارکرد معادل در توربین مورد عملیات جهت بررسی علل شکست پرهی متحرک ردیف دوم انجام آزمایشها و بررسیهایی شامل آنالیز شیمیایی، سختیسنجی، متالوگرافی و شکستنگاری در دو مقیاس ماکروسکوپی و میکروسکوپی به کمک دوربین دیجیتال و میکروسکوپ استریو و میکروسکوپ الکترونی انجام شد.

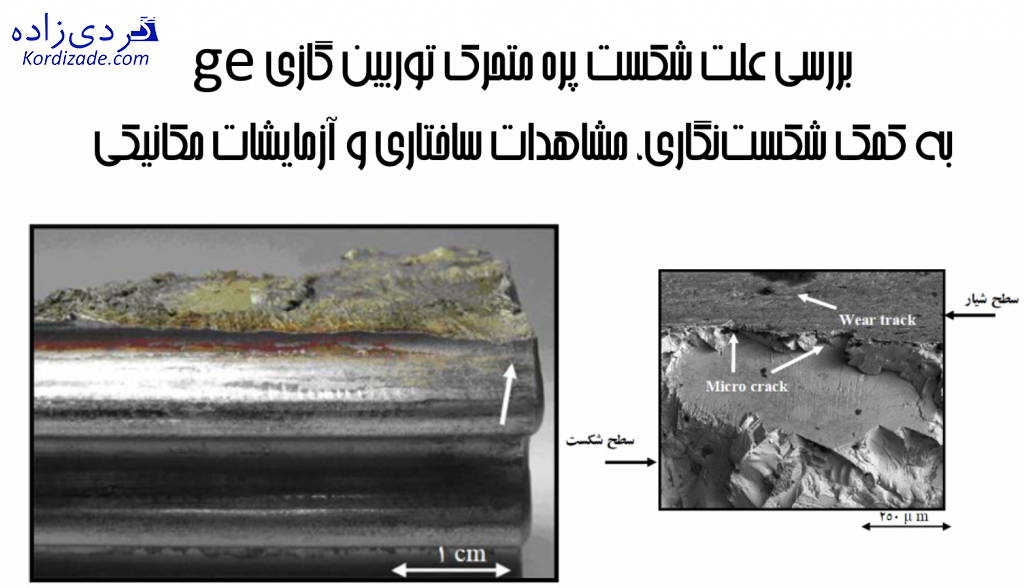

شکل 1: نمایی از توربین سانحه دیده

شکل 1: نمایی از توربین سانحه دیده

بازسازی بر روی آن صورت پذیرفته است و در مرحلهی سوم تا زمان بروز حادثه ۱۵۰۰۰ ساعت کارکرد معادل توربین داشته است). با شکست پره متحرک توربین گازی ge در ناحیهی ریشه كل مجموعهی توربین و کمپرسور دچار حادثه گردید. در شکل ۱ نمایی از توربین حادثه دیده نشان داده شده است.

۲. روش تحقیق شکست پره متحرک توربین گازی ge

آزمون کشش از دو ناحیهی ریشه و ایرفویل در دو دما انجام شد. آمادهسازی نمونهها برای بررسیهای ریزساختاری در طی مراحل متداول متالوگرافی انجام پذیرفت و محلول اسیدپیکریک به همراه یک عامل ترکننده جهت اچ کردن استفاده شد.

٣. نتایج و بحث شکست پره متحرک توربین گازی ge

1.3. مشخصات متالورژیکی آلیاژ در شکست پره متحرک توربین گازیge

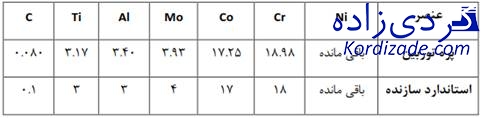

ترکیب شیمیایی پره که با استفاده از روش اسپکترومتری نشری تعیین گردید در جدول ۱ نشان داده شده است.

ترکیب شیمیایی آلیاژ پره با ترکیب سوپرآلياژ پایه نیکل Udimet 500 مطابقت داشته و در محدوده مجاز اعلام شده توسط سازنده قرار دارد.

جدول ۱: ترکیب شیمیایی آلیاژ پرهی توربین بر اساس درصد وزنی

بررسیهای متالوگرافی بر روی شکست پره متحرک توربین گازی ge نشاندهنده ساختار دندریتی نسبتاً خشن و ریختگی این آلیاژ میباشد. ریزساختار پره در شکل ۲ آمده است که شامل زمینه گاما به همراه توزیعی از فلز گاماپرایم میباشد. بر اساس بررسیهای انجام شده اثری از زوال ساختار میکروسکوپی در ساختار پره توربین مشاهده نشد. بررسی سختی در مقاطع مختلف پره مقدار متوسط عدد سختی آن را ۳۲HRC نشان داد که در محدوده مجاز سختی این آلياژ قرار دارد. نتایج آزمون کشش (جدول ۲) در دمای اتاق بر روی نمونههای تهیه شده از ریشه پره نشان میدهند که خواص مکانیکی آلیاژ مورد بررسی در محدوده مجاز و اعلام شده توسط سازنده قرار دارد.

بررسیهای متالوگرافی بر روی شکست پره متحرک توربین گازی ge نشاندهنده ساختار دندریتی نسبتاً خشن و ریختگی این آلیاژ میباشد. ریزساختار پره در شکل ۲ آمده است که شامل زمینه گاما به همراه توزیعی از فلز گاماپرایم میباشد. بر اساس بررسیهای انجام شده اثری از زوال ساختار میکروسکوپی در ساختار پره توربین مشاهده نشد. بررسی سختی در مقاطع مختلف پره مقدار متوسط عدد سختی آن را ۳۲HRC نشان داد که در محدوده مجاز سختی این آلياژ قرار دارد. نتایج آزمون کشش (جدول ۲) در دمای اتاق بر روی نمونههای تهیه شده از ریشه پره نشان میدهند که خواص مکانیکی آلیاژ مورد بررسی در محدوده مجاز و اعلام شده توسط سازنده قرار دارد.

شکل ۲: مقطع متالوگرافی میکروسکوپی پرهی ردیف دوم توربین، نشاندهندهی ذرات فاز گاماپرایم در زمینهی گاما

شکل ۲: مقطع متالوگرافی میکروسکوپی پرهی ردیف دوم توربین، نشاندهندهی ذرات فاز گاماپرایم در زمینهی گاما

جدول ۲: نتایج آزمایش کشش بر روی نمونه ریشه پره

2.3. شکستنگاری و تحلیل شکست پره متحرک توربین گازیge

2.3. شکستنگاری و تحلیل شکست پره متحرک توربین گازیge

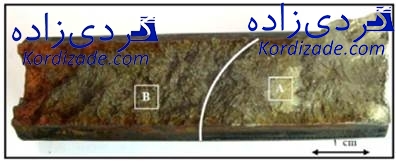

در شکل ۳ تصویر پره متحرک ردیف دوم که در اولین شیار ناحیه کاجیشکل ریشه دچار شکست شده نشان داده شده است. جهتگیری عمومی سطح شکست عمود بر جهت طولی پره توربین میباشد. با توجه به عدم وجود علایم دفرمگی یا تغییر شکل پلاستیک در ناحیه ریشه پره و اطراف سطح شکست، شکست پره در مقیاس ماکروسکوپی به عنوان نوعی شکست ترد و کم انرژی قابل طبقهبندی میباشد.

شكل ۳: تصویر ماکروسکوبی سطح شکست پره متحرک توربین گازی ge

شكل ۳: تصویر ماکروسکوبی سطح شکست پره متحرک توربین گازی ge

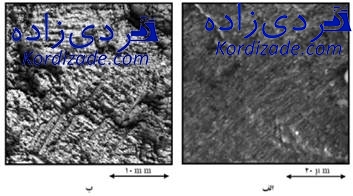

دو ناحیه مجزا A و B با علایم ظاهری متفاوت بر روی سطح شکست پره توربین در شکل ۳ مشخص شده است. تصاویر میکروسکوپ الکترونی سطح شکست در نواحی A و B در شکل ۴ الف و ب نشان داده شدهاند.خطوط مواج ظریف که معرف شکست خستگی در سیکل زیاد هستند در ناحیهی A و شکست بین دندریتی که معرف شکست ناگهانی بر اثر اضافه بار میباشند در ناحیه B مشاهده میشوند [3-1].

شکل ۴: تصویر میکروسکوپی از سطح شکست پره متحرک توربین گازی ge: الف- ناحیه میانی (A)، ب- ناحیه شکست نهایی (B)

شکل ۴: تصویر میکروسکوپی از سطح شکست پره متحرک توربین گازی ge: الف- ناحیه میانی (A)، ب- ناحیه شکست نهایی (B)

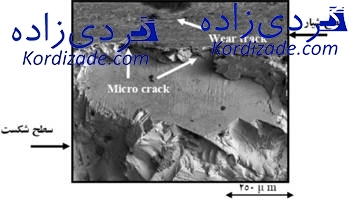

محل جوانهزنی ترک بر روی سطح اولین شیار ناحیه کاجیشکل ریشه پره در شکل ۵ نشان داده شده است. آسیبهای سطحی ناشی از سایش به صورت نوارهای سایشی بر روی سطح شیار ناحیه کاجیشکل مشهود میباشد. تصویر میکروسکوپ الکترونی از محل جوانهزنی در بزرگنمایی بالاتر در شکل ۶ نشان داده شده است. جهتگیری مورب سطح شکست پره متحرک توربین گازی ge، وجود ذرات سایشی و تشکیل میکروترکهای متعدد بر روی مرز لبه تماس در مجاورت نوارهای سایشی همگی دلالت بر جوانهزنی ترک بر اثر فعال شدن مکانیزم خستگی سایشی دارند.

شکل ۵: تصوير لبه تماس ناحیه کاجیشکل ریشه و دیسک توربین.

شکل ۵: تصوير لبه تماس ناحیه کاجیشکل ریشه و دیسک توربین.

شکل ۶: تصویر SEM از محل جوانهزنی و لبه تماس که آثار سایش و نوارهای سایشی و میکروترکها را نشان میدهد

شکل ۶: تصویر SEM از محل جوانهزنی و لبه تماس که آثار سایش و نوارهای سایشی و میکروترکها را نشان میدهد

خستگی سایشی آسیبی است که در اثر حرکت کم دامنه، حتی در حد چند میکرون، در فصل مشترک بین دو قطعه در تماس که حداقل یکی از آنها تحت بارگذاری خستگی باشد ایجاد میشود. بنابراین جوانهزنی ترک بر اثر فعال شدن مکانیزم خستگی سایشی در ناحیه کاجیشکل اتصال پره به دیسک توربین حاکی از وجود حرکت کم دامنه در فصل مشترک بین دو سطح تماس است که شرایط مناسبی را برای انتقال ارتعاشات ایرفویل به ریشه پره را فراهم نموده است.

3.3. لزوم عیبیابی و کنترل ابعادي اتصال کاجیشکل پره به دیسک

مراجعه به تاریخچه شکست پره متحرک توربین گازی ge نشان میدهد که پره دو بار مورد بازسازی و استفاده مجدد قرار گرفته و در طی بازسازی هیچگونه عملیات اصلاحی در ناحیه کاجیشکل ریشه پره صورت نگرفته است. با توجه به هندسه و شرایط تنشی پیچیده در محل اتصال پره به دیسک، فعال شدن مکانیزمهای تخریب مانند سایش و اکسیداسیون به مرور زمان موجب کاهش دقت ابعادی و افزایش لقی میگردد. از طرف دیگر محدوده مجاز لقی یا تلرانسهای نصب قطعه در محل اتصال پره به دیسک در مورد این واحد و واحدهای مشابه قدیمی مشخص نیست و از طرف شرکت سازنده ارایه نشده است، بنابراین رعایت تلرانسهای الزامی در زمان نصب مجدد پره بازسازی شده امکانپذیر نیست. بنابراین کاهش تدریجی دقت ابعادی و افزایش لقی در طی کارکرد طولانی مدت، انتقال ارتعاشات ایرفویل پره به ناحیه کاجیشکل ریشه را تسهیل نموده و شرایط مناسبی برای جوانهزنی ترکهای خستگی سایشی و اشاعه ترک خستگی تا شکست نهایی پره فراهم مینماید.

نتیجهگیری تحلیل شکست پره متحرک توربین گازی ge

1. شکست پره متحرک ردیف دوم توربین گازی، از محل اولین شیار در ناحیه اتصال کاجیشکل ریشه پره به دیسک، بر اثر جوانهزنی ترکهای خستگی سایشی و اشاعه ترک از طریق مکانیزم خستگی در سیکل زیاد رخ داده و لذا شکست پره توربین به عنوان عامل اولیه بروز حادثه تخریب توربین-کمپرسور قلمداد میشود.

۲. آسیبهای سطحی ناشی از سایش نوسانی و اکسیداسیون در سطح تماس بین پره به دیسک، به ویژه در واحدهای قدیمی و پرههای بازسازی شده، به مرور زمان موجب کاهش دقت ابعادی و افزایش لقی میگردد، که در نتیجه آن انتقال ارتعاشات ایرفویل پره به ناحیه کاجیشکل ریشه تسهیل شده و شرایط مناسبی برای جوانهزنی ترکهای خستگی سایشی و اشاعه ترک خستگی تا شکست نهایی پره فراهم میشود.

٣. پس از جدا شدن پره از محل ریشه در برخورد با سایر پرههای متحرک توربین و قطعات دیگر موجب خارج شدن توربین از حالت بالانس و ایجاد ارتعاش و لرزش ناگهانی همراه با ایجاد بارهای دینامیکی زیاد میگردد که میتوانند اضافه بار لازم برای شکست ناگهانی سایر قطعات را فراهم نمایند.

پیشنهادات به منظور جلوگیری از شکست پره متحرک توربین گازی ge

١. تعیین میزان لقیها و تلرانسهای نصب پرههای بازسازی شده بر روی دیسک در واحدهای قدیمی.

٢. کنترل ابعادی ناحیه اتصال کاجیشکل پره به دیسک در مواقع تعمیر اساسی واحد.

3.انجام آزمونهای غیرمخرب جهت ترکیابی بر روی ناحیه اتصال کاجیشکل پره به دیسک در هر تعمیر اساسی واحد.

منبع: منا سودی، سیاوش پارسا، محسن سعیدی “بررسی علل تخریب ریشه پره متحرک ردیف دوم یک توربین نیروگاهی”