پره های ثابت ردیف اول توربین گازی GEF9 یک نیروگاه از جنس 414-FSX میباشند. پس از ۱۴۳۳۹ ساعت کارکرد و گذراندن ۲۴۰ دفعه مجموع روشن شدن، بارگذاری سریع و …، ترک پره توربین گازی ge به صورت که ترکهای بسیار بزرگی بر روی آنها مشاهده شد. البته یک مرحله تعمیر بر روی پرهها قبل از این مدت کارکرد، انجام شده است (جدول 1). به منظور دستیابی به علل آسیب، بررسیها بر روی سوپرآلیاژهای پایه کبالت از جمله 414-FSX، شرایط کارکرد، مشاهدات ظاهری پرهها، متالوگرافی نوری نمونههای تهیه شده و عوامل تخریب انجام شد. نمونههای متالوگرافی از نواحی شکست و ترکخورده از ترک پره توربین گازی ge انتخاب شدند.

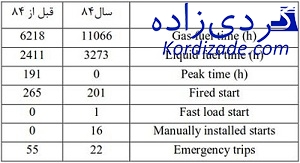

جدول 1) تاریخچه کارکرد پرههای ثابت ردیف اول GEF9

جدول 1) تاریخچه کارکرد پرههای ثابت ردیف اول GEF9

با توجه به اینکه هدف این گزارش ارزیابی علل شکست پره ثابت ردیف اول توربین فریم ۹ شرکت جنرال الکتریک است و مکانیزمهای خزش، خستگی، خوردگی و اکسیداسیون میتوانند در تخریب این نوع پره مؤثر باشند؛ در ابتدا تئوریهای مربوط به این مکانیزمها ارائه میشود و سپس عواملی که در توربینها سبب ایجاد این مکانیزمهای تخریب میشوند؛ مرور شده و اثر آنها در عمر پره و فاصله زمانی بازدید قطعات توضیح داده خواهد شد.

شکست ناشی از خستگی در درجه حرارتهای بالا میتواند مرزدانهای و یا میاندانهای باشد. جوانهزنی ترک و رشد ترک در حالت مرزدانهای سریعتر انجام میشود. انتقال از حالت شکست میاندانهای به حالت مرزدانهای و همچنین سرعت ترک مرزدانهای به مقدار جزء خزش و مقدار اکسیداسیونی که در سیکل خستگی به وجود میآید؛ بستگی دارد. ترکها اغلب از حفرهها و نقایص کوچکی که در سطح رسوبات غیرفلزی و در مرزدانهها وجود دارد؛ شروع میشوند. تشکیل حفرهها تحت تنشهای خستگی راحتتر از حالتی که تنها خزش وجود دارد؛ صورت میگیرد. به دلیل آنکه مرزدانهها محلهای مناسبی برای جدایشهای شیمیایی و تشکیل رسوبات میباشند و مقاومت به اکسیداسیون کمی دارند؛ بر اثر فرآیند اکسیداسیون، ترکهای مرزدانهای افزایش مییابد. کاربیدها نیز میتوانند نقش مهمی در جوانهزنی ترک ایفا کنند. آنها با ترک خوردن یا جوانهزنی حفرهها و یا اکسیداسیون ترجیحی سبب به وجود آمدن ترکها میشوند.

خستگی در دمای بالا یک نوع فرآیند دورهای گسیختگی در اثر خزش به شمار میآید. در این مورد نیز عوامل ساختاری ازجمله اندازه و شکل دانهها و نوع و اندازه کاربیدها بر خواص خستگی مؤثر میباشند. سوپرآلیاژهای پایه کبالت ریختگی با کاهش اندازه دانهبندی مقاومت کمتری در برابر خستگی از خود نشان میدهند. در واقع عمر خستگی توسط دو مرحله جوانهزنی و رشد ترک تعیین میشود. در آلیاژهای پایه کبالت ریختگی با دانهبندی ریز، به دلیل تشکیل شبکه تقریباً پیوسته از کاربیدها در بین دندریتها، مرحله جوانهزنی کنترلکننده فرآیند خستگی و در نهایت عمر قطعه در حین کارکرد میباشد. علت اصلی افت خواص خستگی در این آلیاژها کاهش اندازه دانه به شمار میآید.

شکست بر اثر خستگی میتواند به دلیل تنشهای ناشی از نوسانهای حرارتی در شرایطی که هیچ تنش مکانیکی خارجی وجود ندارد نیز صورت گیرد. تخریب ناشی از خستگی حرارتی در قطعاتی از قبیل پرههای ثابت و متحرک توربینهای گازی اتفاق میافتد. خستگی حرارتی یکی از مهمترین مکانیزمهای تخریب قطعاتی است که در معرض تغییرات شدید دما قرار میگیرند. قطعات توربینهای گازی ازجمله نازلها در طی مراحل روشن کردن، حالت پایدار و خاموش کردن، تحت تنشهای پیچیده حرارتی و مکانیکی قرار میگیرند. در طول این مراحل، توزیع متغیر حرارت در قطعات باعث ایجاد یک تنش متغیر میشود که در نتیجه منجر به گسیختگی قطعه میشوند.

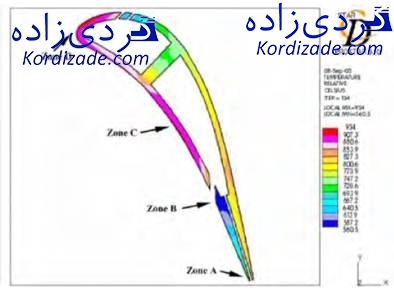

لبه نازک ایرفویل نسبت به بخش ضخیمتر در مدت روشن و خاموش شدن توربین، سریعتر گرم یا سرد میشود. اختلاف دمایی منجر به کرنشهای حرارتی سیکلی میشود که در لبه نازک این مقدار به حداکثر میرسد. شکل ۱ نتایج شبیهسازی چگونگی توزیع دما در یک نازل را به تصویر کشیده است. علاوه بر ضخامت، ریزساختار و خواص فیزیکی و مکانیکی قطعه نیز به شدت بر مقاومت آلیاژ در برابر خستگی حرارتی مؤثر است.

شکل 1) توزیع دما در مقطع میانی ایرفویل

شکل 1) توزیع دما در مقطع میانی ایرفویل

فرآیند خزش در شرایط دمایی و تنشی مختلف توسط مکانیزمهای متفاوتی که معمولاً نفوذ اتمها کنترلکننده آنها است رخ میدهد. خصوصیات ساختاری آلیاژ و شرایط محیط مانند دما، تنش و اتمسفر محیط تعیینکننده عمر خزشی آلیاژها میباشد. در آلیاژهای مقاوم به خزش ایجاد رسوبات در زمینه مانند کاربيدها سبب پایداری بیشتر ریزساختار میشود. در حقیقت این رسوبها مانع رشد دانهها در دماهای بالا و لغزش مرزدانهها میشوند. بنابراین کمترین افت استحکام در اثر افزایش دما را به دنبال خواهد داشت. وجود رسوباتی که تا دماهای بالاتری پایدار میمانند و در زمینه حل نمیشوند؛ نقش مؤثرتری دارند. اندازه و چگونگی توزیع رسوبات در زمینه آلیاژ نیز دارای اهمیت فراوانی است. توزیع غیر پیوسته رسوبهای کروی شکل در مرزدانهها با جلوگیری از لغزش آنها موجب افزایش عمر خزشی آلیاژ میشود و از وقوع شکست ناگهانی در آلیاژ جلوگیری میکند.

عمدهترین اکسیدی که در سوپرآلیاژهای پایه کبالت بر روی سطح ایجاد میشود؛ اکسید کبالت (CoO) است. این اکسید حتی زمانی که عناصر فعال در فلز پایه وجود دارند؛ تشکیل میشود و مقاومت به اکسیداسیون از این طریق کاهش مییابد. وجود %۳۰-۲۵ عنصر کروم در ساختار بهمنظور غلبه بر این اثر ضروری است. افزودن عنصر ایتریم، خواص اکسیداسیون X-40 و X-45 را بهبود میبخشد و علاوه بر این باعث چسبندگی بهتر پوسته محافظ به سطح میشود.

سوپرآلیاژها در دمای بالا، تحت محيط خورندهتری نسبت به دمای پایین که تنها حاوی اکسیژن است، قرار دارند. تحت شرایط ایدهآل، سطح قطعات ساختهشده از سوپرآلیاژها تنها با اکسیژن واکنش میدهد که نتیجه آن تشکیل یک لایه اکسید بر روی سطح و کاهش سرعت اکسیداسیون میباشد؛ اما اغلب محيط حاوی ذرات اتمسفری و نیز آلودگی ناشی از سوخت و سطح قطعات است که فرآیند خوردگی را شدت میبخشد. عملکرد توربینهای گازی سبب ایجاد محیط نامناسبی خواهد شد که بیشترین تأثیر را بر قسمتهای کمپرسور و ژنراتور میگذارد؛ به طوریکه میزان اکسیداسیون را بهشدت افزایش میدهد. محیط نامناسب در اثر آلودگیهای ناشی از سوخت و هوای کمپرسور پدید میآید. خوردگی داغ سبب تشکیل و رسوبگذاری نمکها بر روی سطح قطعات میشود. ایجاد و رسوبگذاری نمکهای سولفات، نتیجه واکنش ناخالصیها در سوخت و هوا میباشد. به علاوه در شرایط احتراق، تشکیل رسوبات کربنی میتواند خورندگی را شدیدتر نماید.

آلیاژهای پایه کبالت در برابر خوردگی داغ مقاوم هستند و در شرایط سولفیداسیون شدید به خوبی مقاومت خود را حفظ میکنند. عناصر موجود در ساختار آلیاژ در دماهای مختلف اثرهای متفاوتی بر مقاومت خوردگی داغ از خود نشان میدهند.

شرایط کاری پرهها در دما و تنش بالا، سیکلهای روشن و خاموش شدن و محیط خورنده به همراه رطوبت سبب به وجود آمدن پدیدههای خزش، خستگی و خوردگی در پرههای توربین میشود که کاهشدهنده عمر این قطعات هستند. به طور کلی هر سه عوامل تخریب ذکر شده میتوانند در شرایط کارکرد، فعال باشند ولی یکی از مکانیزمها غالب خواهد بود. بر اساس این مفهوم سازندگان اصلی، عمر قطعات و فواصل بازرسی با دیدگاههای متفاوتی توجه کردهاند. در دیدگاه شرکت جنرال الکتریک (GE) فقط مکانیزم غالب اهمیت دارد و میبایستی ابتدا مکانیزم غالب را انتخاب نمود و بر اساس آن عمر سپریشده قطعه و زمان بازرسی آن را تعیین کرد. در این دیدگاه بعد از انتخاب یکی از مکانیزمهای خزش که ناشی از کارکرد مداوم قطعه در دما و تنش کارکرد بوده و یا خستگی که ناشی از سیکلهای روشن و خاموش شدن میباشد؛ دیگر عوامل محیطی به مانند نوع سوخت و رطوبت به صورت ضرایبی در عمر قطعات تأثیرگذار خواهند بود. تعدادی دیگر از سازندگان اصلی معتقدند که مکانیزمهای خزش و خستگی بر روی یکدیگر اثرگذار هستند و عمر معادل بر اساس هر دوی عوامل شرایط کارکرد پیوسته و تعداد روشن و خاموش شدن توربین میبایستی ارائه گردد. در روش شرکت GE که بهمنظور برنامهریزی نگهداری و تعمیرات به کار گرفته میشود؛ اینگونه فرض میشود که واحد سوخت گاز به طور پیوسته و بدون وجود رطوبت کار میکند. با این روش، حداکثر فاصله میان دفعات تعمیرات و نگهداری به طور ایدهآل به دست میآید. در حقیقت ابتدا شرایطی فرض میشود که توربین بدون وقفه (بدون روشن و خاموش شدن و سایر اتفاقات احتمالی) تنها با سوخت گاز و به دور از عوامل خارجی مانند رطوبت به کار خود ادامه میدهد. اما در شرایط واقعی کار، با در نظر گرفتن عواملی مانند تعداد روشن و خاموش شدن، استفاده از سوختهای مختلف با مشخصات متفاوت و وجود عوامل خارجی، تعداد دفعات نگهداری و تعمیرات (بازرسی) نسبت به حالت ایدهآل افزایش مییابد و فواصل میان این بازرسیها کاهش پیدا میکند.

1. مشاهدات انجام شده از پره توربین گازی ge

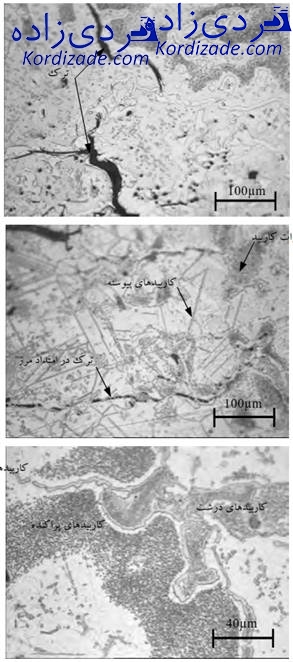

١- ترکها

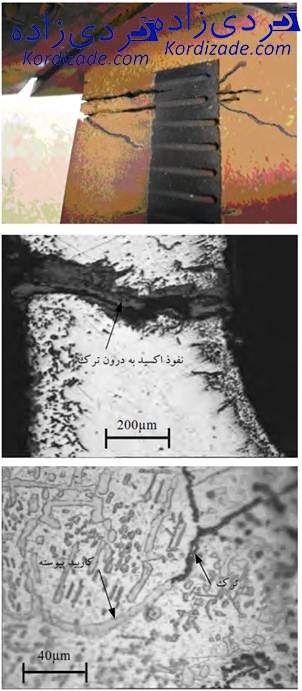

موارد مشاهدهشده در این زمینه به قرار زیر میباشد :

· تمام ترکها از لبه فرار جوانه زده و رشد کردهاند.

· جهت ترکها در تمام نمونهها یکسان است.

· ترکها از سطح شروع شده و به داخل رشد کردهاند.

· سطوح ترکها اکسید شدهاند.

· مرزدانهها مسیر مناسب برای رشد ترک شدهاند.

· پیوسته شدن کاربیدها در مرز، رشد ترکها را تسریع نموده است.

شکل ۲ نشاندهنده این موارد است.

شکل ۲) تصاویر ترکها در قطعه و نمونههای متالوگرافی

شکل ۲) تصاویر ترکها در قطعه و نمونههای متالوگرافی

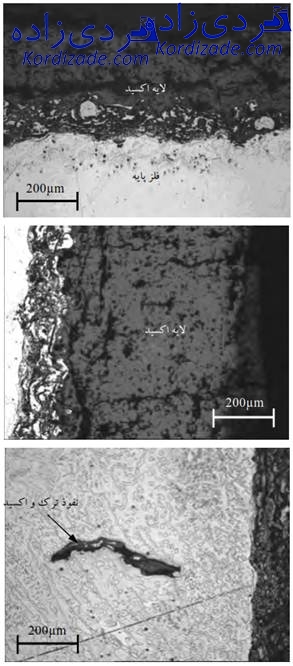

٢- لایههای سطحی

موارد مشاهدهشده شامل موارد زیر میباشد :

· لایههای سطحی در سطح بیرونی قطعه و کانالهای خنککاری، تفاوت زیادی دارند.

· لایه سطحی یک نوع پوشش محافظ است که با ماسک کردن کانالهای خنککاری، اعمال شده است.

· لایه سطحی کاملاً یکنواخت است.

· وجود این لایه در جلوگیری از ترکهای سطحی، مؤثر نبوده است.

شكل ۳ این موارد را نشان میدهد.

شكل 3) تصاویر متالوگرافی از چگونگی ساختار

شكل 3) تصاویر متالوگرافی از چگونگی ساختار

٣- تغییرات ساختاری

موارد به قرار زیر است :

· در تمام نمونهها، کاربیدهای مرزدانه پیوسته شدهاند.

· در نزدیکی سطوح شکست، علاوه بر پیوسته شدن؛ کاربیدهای ورقهای و درشت نیز دیده میشوند.

شکل ۴، موارد ذکر شده را به تصویر کشیده است.

شکل ۴) تغییرات ساختاری در قسمتهای مختلف نمونههای تهیهشده

شکل ۴) تغییرات ساختاری در قسمتهای مختلف نمونههای تهیهشده

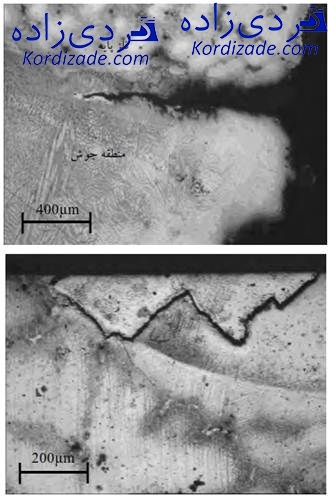

3- اثر جوشکاری

موارد مشاهدهشده بدین ترتیب میباشد :

· ترک در فصل مشترک منطقه جوش و فلز پایه دیده میشود.

· کاربیدهای مرزدانه پیوسته شدهاند و رشد ترک تسریع شده است.

· کاربیدهای داخل دانه، پیوسته شده و به صورت لایههای موازی در آمدهاند.

· ایجاد کاربیدهای درشت و حجیم به خصوص در مرزدانهها

شکل ۵ این ترکها را نشان میدهد.

شکل ۵) ترکهای ایجادشده به ترتیب در نواحی جوشکاری و نزدیک جوش

شکل ۵) ترکهای ایجادشده به ترتیب در نواحی جوشکاری و نزدیک جوش

2. نتیجهگیری و تحلیل ترک پره توربین گازی ge

نتیجهگیری و تحلیل را میتوان در چهار دسته عمده خلاصه نمود؛ که به قرار زیر میباشد :

١- نتایج معیارهای بازرسی و عمر واقعی قطعات

نکات قابل تأمل در معیارهای بازرسی شرکت GE به شرح زیر میباشد:

· عدم در نظر گرفتن تفاوت میان مواد و پرههای مختلف

· عدم در نظر گرفتن نوع سوخت در مکانیزم خستگی

· عدم توجه به تاریخچه قطعات

. یکسان فرض نمودن تنش حرارتی در بارهای پایه و پیک

· علیرغم معیارهای شرکت GE، پرهها دچار خستگی شدهاند.

۲- تحليل نتایج بازدید چشمی

· تفاوت میزان ترکها در نازلهای یک ردیف، شرایط ترکها و توزیع آنها در ۱۸ بخش ردیف اول یکسان نیست. این پراکندگی ناشی از عملکرد متفاوت نازلهای سوخت است. کالیبره نبودن نازلهای ۱۴ گانه سوخت از عوامل ایجاد این ترکها است.

· جهت و محل ترکها، ترکها از لبه فرار شروع شده و گسترش یافتهاند. لبه فرار به دلیل نازک بودن، سریعتر سرد و گرم میشود. ترکهای ایجادشده از نوع خستگی حرارتی هستند.

٣- نتایج بررسیهای ساختاری

· تشکیل اکسید کروم در اطراف ترکها، سبب تغییر غلظت عناصر زمینه شده است.

· ترک از سطح و یا کانالهای خنککاری شروع شده و به داخل رشد کردهاند. سطح پره و کانالها در معرض بیشترین شوک حرارتی هستند. نحوه رشد ترکها از مرزدانهها و سطوح دندریتها است. از اینرو، ترکها از نوع خستگی حرارتی میباشند.

· در مناطق ترکخورده، گازهای داغ با فلز پایه تماس پیدا کرده و لایههای اکسیدی تشکیل شده است. ترک منجر به اشاعه اکسیدها به داخل قطعه شده است. اما در مناطق حاوی پوشش، اکسیداسیون صورت نگرفته است. در حقیقت، پوشش مانع شیوع اکسیداسیون بوده است.

· وجود پوشش بر روی سطح قطعه، نشان میدهد که پوشش، حفاظت در برابر خوردگی و اکسیداسیون را انجام داده است. بر روی مکانیزم اصلی تخریب (خستگی حرارتی) مؤثر نبوده است و در نهایت اینکه، پوشش به صورت سد حرارتی عمل کرده و سبب کاهش تغییرات ساختاری در مناطقی که پوشش سالم بوده؛ شده است.

· تغییرات ساختاری، شامل پیوسته و حجیم شدن کاربیدها، ایجاد کاربیدهای سوزنی، اکسیداسیون سطحی، نفوذ کروم و تغییر غلظت عناصر میباشد. این تغییرات نشاندهنده دمای متفاوت قسمتهای مختلف نازل میباشد که پوشش و نحوه خنککاری در آن مؤثر است.

· وجود ترک در فصل مشترک منطقه جوش و فلز پایه و کاهش مقاومت پره در برابر ترک خوردن به دلیل جوشکاری، باعث شده است که فصل مشترک جوش و زمینه، مستعد ترک خوردن شود.

· وجود رسوبات حجیم و انحراف ترکیبات سوخت از شرایط استاندارد، کاهش مقاومت به خوردگی ناشی از وجود ناخالصیها را منجر شده است و به دنبال آن تسریع جوانهزنی ترک و رشد آن به دلیل وجود محیط خورنده و تشکیل رسوب در نازلهای سوخت و در نتیجه عدم یکنواختی دمای ورودی را در پی داشته است.

3. پیشنهادهای در خصوص ترک پره توربین گازی ge

پیشنهادها و راهکارهای مناسب را میتوان در موارد زیر خلاصه نمود :

· بهبود شرایط کاری

· تغییر آلیاژ به طوریکه با شرایط کاری مناسبتر باشد

· تغییر طراحی پره در جهت توزیع بهتر دما در پره

· کالیبره کردن نازلهای سوخت

· مطالعه دقیقتر اثرات بازسازی

· بهبود و یا انتخاب سوخت مناسب