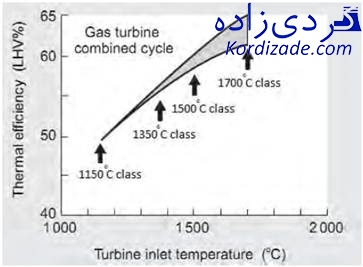

با افزایش بیشینه دمای گازهای توربین گازی، بازده حرارتی سیکل ترکیبی زیاد میشود. با اینهمه، زمانی که دمای کارکرد توربین گازی افزایش مییابد تولید آلاینده NOx زیاد میشود. شکل (۱) ارتباط میان این دو را به خوبی نشان میدهد.

شکل (۱): وابستگی میان دمای گازهای داغ ورودی به توربین و بازده سیکل ترکیبی

شکل (۱): وابستگی میان دمای گازهای داغ ورودی به توربین و بازده سیکل ترکیبی

مطابق این شکل، در صورتی که از توربینهای گازی با بیشینه دمای C°۱۷۰۰ استفاده شود بازده حرارتی سیکل ترکیبی تا ۶۵٪ افزایش مییابد. از سوی دیگر با افزایش بازده حرارتی سیکل ترکیبی، میزان تولید CO2 کاهش یافته و به این ترتیب گام موثری در جهت حفاظت از محیطزیست برداشته میشود. بنابراین لازم است راهکاری برای حل این مشکل در نظر گرفته شود.

ناکس توربین گازی چطور تولید میشود؟

آلاینده NOx به دو صورت تولید میشود:

- احتراق سوختهای نامرغوب

- احتراقهای دما بالا

سوختهای نامرغوب آنهایی هستند که محتوای نیتروژن قابل توجهی دارند. (به عنوان مثال گاز تولیدشده از زغالسنگ) استفاده از این سوختها در نیروگاه، مشکلات زیادی برای محیطزیست ایجاد میکند.

گاز طبیعی که اخیرا به عنوان سوخت اصلی نیروگاهها استفاده میشود فاقد ترکیبات نیتروژندار بوده و از این حيث برای استفاده در نیروگاهها مناسب است. در احتراق گاز طبیعی، به دلیل وجود نواحیای با دمای بالا، NOx تولید میشود. این فرآیند بر اساس مکانیزم زلدویچ (Zeldovich mechanism) روی میدهد. یکی از روشهای موثر در کاهش تولید NOx به این صورت آن است که از ایجاد نواحی دما بالا در احتراق جلوگیری شود.

روش های کاهش ناکس توربین گازی

برای کاهش ناکس توربین گازی به چهار طریق میتوان عمل نمود:

- احتراق مخلوط پیشآمیخته (Premixed combustion) هوا و سوخت

- بازگردانی دود (Exhaust gas recirculation (EGR))

- استفاده از واکنشگرهای شیمیایی (Catalytic combustion)

- پاشش بخار یا آب به درون محفظه احتراق

توسعه واکنشگرهای شیمیایی برای احتراقهای دما بالا فرآیندی دشوار است. همچنین پاشش بخار یا آب به درون محفظه احتراق بازده کلی توربینهای گازی را کاهش میدهد. بنابراین سازندگان توربین گازی قسمت عمده تلاش خود را به دو مورد دیگر معطوف نمودند.

1- کاهش ناکس توربین گازی با احتراق مخلوط پیشآمیخته هوا و سوخت

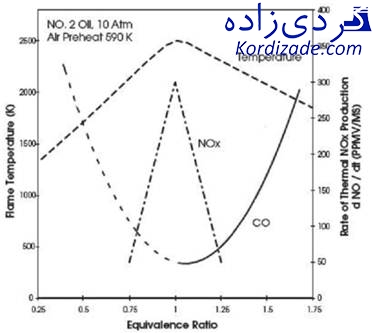

هنگامی که احتراق در شرایط استوکیومتری رخ میدهد تولید آلایندههایی نظیر CO و HC به کمترین مقدار خود میرسد. با اینهمه از آنجاییکه در این حالت بالاترین دمای احتراق ایجاد میشود تولید آلاینده NOx به بیشترین مقدار خود میرسد (شکل (۲)).

شکل (۲): نرخ تولید آلاینده NOx بر حسب دمای احتراق

شکل (۲): نرخ تولید آلاینده NOx بر حسب دمای احتراق

یکی از روشهای کاهش تولید آلاینده NOx، احتراق مخلوط پیشآمیخته سوخت و هوا میباشد. در این روش، سوخت به جریان هوایی که از حالت استوکیومتری کمتر است اضافه میشود. سپس مخلوط حاصل وارد ناحیه احتراق شده و در آنجا همراه با هوای اضافی که جهت تکمیل واکنش در نظر گرفته شده محترق میشود. با این روش سوخت و هوا پیش از ورود به ناحیه واکنش به طور کامل با هم مخلوط میشوند. اختلاط خوب سوخت و هوا موجب کنترل بهتر نسبت سوخت و هوا و درنتیجه دما در سراسر ناحیه احتراق میشود. به این ترتیب تولید آلاینده NOx کاهش مییابد.

بر اساس مطالعات تجربی، نسبت همارزی (Equivalence ratio) مخلوط پیشآمیخته مقداری بهینه دارد که در آن تولید NOx به کمترین مقدار خود میرسد. به عنوان مثال، در احتراق گاز طبیعی اگر نسبت همارزی مخلوط پیشآمیخته در محدوده ۵/1 تا ۳ باشد تولید NOx حداقل میشود.

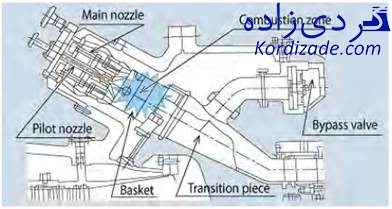

در حال حاضر، محفظههای احتراق پیشآمیخته به صورت گسترده در توربینهای گازی استفاده میشوند. شکل (3) یک محفظه احتراق پیشآمیخته را نشان میدهد. این محفظه توسط شرکت Mitsubishi و برای احتراق گاز طبیعی طراحی شده است.

شکل (3): محفظه احتراق پیشآمیخته ساخت شرکت Mitsubishi

شکل (3): محفظه احتراق پیشآمیخته ساخت شرکت Mitsubishi

این محفظه هشت نازل اصلی (Main nozzle) دارد که پیرامون یک نازل مرکزی (Pilot nozzle) قرار گرفتهاند. از نازلهای اصلی مخلوط همگن سوخت و هوا خارج میشود در حالیکه از نازل مرکزی صرفا سوخت پاشیده میشود. به همین دلیل نازلهای اصلی، احتراقی پیشآمیخته و نازل مرکزی، احتراقی پخشی ایجاد میکنند. به طور کلی در مورد نازلهای این محفظه احتراق میتوان گفت:

نازلهای اصلی

این نازلها با ایجاد مخلوط همگن سوخت و هوا، از ایجاد نواحی دما بالا به صورت موضعی جلوگیری میکنند. همچنین چیدمان این نازلها به بهبود توزیع جریان درون محفظه کمک میکند و درنتیجه پدیده بازگشت جریان (Flash back) درون محفظه اتفاق نمیافتد.

نازل مرکزی

به پایداری شعله نازلهای اصلی کمک میکند.

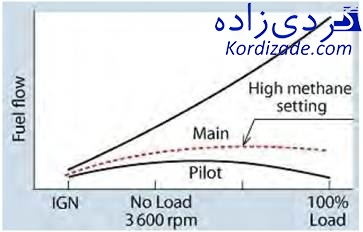

شکل (۴) نحوه توزیع سوخت میان نازلهای اصلی و مرکزی را به صور شماتیک نشان میدهد.

شکل (۴): نحوه توزیع سوخت میان نازلهای اصلی و مرکزی

شکل (۴): نحوه توزیع سوخت میان نازلهای اصلی و مرکزی

از تقسیم دبی سوخت نازل مرکزی به کل دبی سوخت محفظه، متغیری به نام نسبت پایلوت ایجاد میشود. این متغیر در زمان جرقهزنی بیشینه بوده و پس از آن با افزایش بار کاهش مییابد. هنگامی که توربین گازی به توان نامی خود میرسد نسبت پایلوت حداقل شده و به این ترتیب تولید آلاینده NOx کنترل میشود.

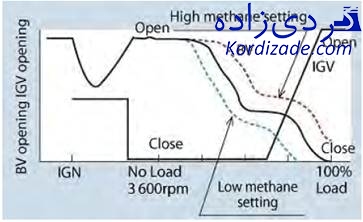

در قسمت Transition Piece این محفظه احتراق، یک شیر کنارگذر (Bypass valve) نصب شده که نسبت سوخت به هوا را در ناحیه احتراق تنظیم میکند. شکل (۵) زمانبندی عملکرد این شیر را به صورت شماتیک نشان میدهد.

شکل (۵): زمانبندی عملکرد شیر کنارگذر

شکل (۵): زمانبندی عملکرد شیر کنارگذر

در زمان جرقهزنی و یا هنگامی که هیچگونه باری روی توربین گازی وجود ندارد شیر کنارگذر باز شده و نسبت سوخت به هوا در ناحیه احتراق افزایش مییابد. در ادامه با افزایش بار توربین گازی شیر کنارگذر به تدریج بسته میشود. عملکرد شیر کنارگذر موجب افزایش بازده احتراق میشود.

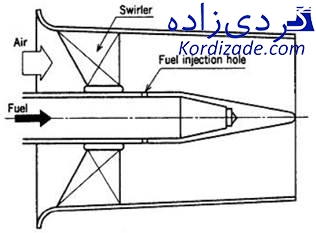

عملکرد مطلوب این محفظه احتراق به عوامل دیگری نیز وابسته است. از جمله این عوامل میتوان به اندازه و چیدمان نازلهای سوخت و نیز کیفیت عملکرد صفحات گردابهساز (Swirl plate) اشاره نمود. شکل (۶) مقطع یکی از نازلهای اصلی را نشان میدهد.

شکل (۶): مقطع نازل پیشآمیخته

شکل (۶): مقطع نازل پیشآمیخته

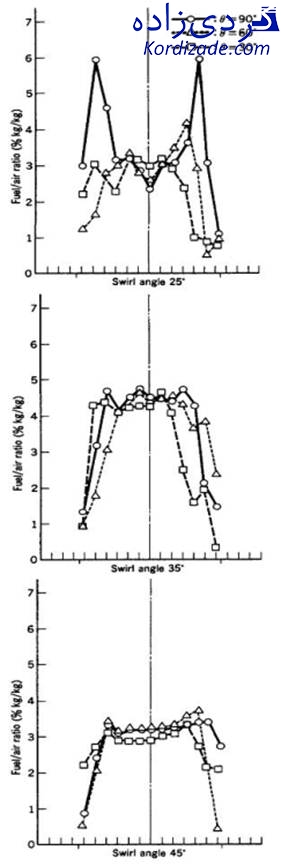

سوخت از سوراخی کوچک در مرکز نازل به داخل هوا پاشیده میشود. با تغییر زاویه پرههای صفحه گردابهسازی الگوی جریان نازل اصلی تغییر میکند. در شکل (۷) وابستگی میان کیفیت اختلاط سوخت و هوا و تغییر این زاویه بهخوبی نشان داده شده است.

اگرچه با افزایش زاویه پرههای صفحه گردابهساز، شدت گردابهها افزایش یافته و اختلاط بهتری ایجاد میشود اما گردابههای قویتر نواحیای ایجاد میکنند که در آنها سرعت سیال اندک است. این نواحی در قسمت مرکزی هر یک از نازلهای اصلی واقع شده است. از آنجایی که این پدیده باعث افزایش خطر بازگشت جریان میشود لازم است زاویه پرههای صفحه گردابهساز به نحوی انتخاب شود که علاوه بر بهبود کیفیت اختلاط سوخت و هوا، از ایجاد نواحی کمسرعت در قسمت مرکزی نازل اصلی جلوگیری شود. به همین ترتیب نحوه چیدمان نازلها در محفظه، تاثیر بسزایی بر جریان سیال درون آن دارد.

شکل (۷): تاثیر زاویه پرههای صفحه گردابهساز بر نسبت سوخت به هوا پیرامون نازل اصلی

شکل (۷): تاثیر زاویه پرههای صفحه گردابهساز بر نسبت سوخت به هوا پیرامون نازل اصلی

تمامی شرکتهای سازنده حداقل در بخشی از تولیدات خود از محفظه احتراق پیشآمیخته استفاده میکنند. سازندگان توربینهای گازی مقدار ppm۴۲~۱۵ NOx را با استفاده از این فناوری تضمین میکنند.

2- کاهش ناکس توربین گازی به کمک بازگردانی دود (EGR) برای توربینهای گازی با بیشینه دمای 1100°C

به منظور بهبود بازده توربینهای گازی و کاهش آلایندههای زیستمحیطی، شرکتهای سازنده، افزایش بیشینه دمای توربینهای گازی را در برنامه خود قرار دادند. در همین راستا، شرکت Mitsubishi پس از تولید موفقیتآمیز توربینهای گازی با بیشینه دمای °C۱۳۵۰، 0011°C و °C۱۶۰۰، طراحی و ساخت توربینهای گازی کلاس °C۱۷۰۰ را آغاز نموده است.

در توربینهای گازی با بیشینه دمای °C۱۷۰۰، تولید NOx به حدی افزایش مییابد که روشهای مرسوم قادر به کنترل آن نیستند. بررسیها نشان میدهند در این حالت، بهترین راه کنترل آلاینده NOx بازگردانی دود میباشد. در این روش، مقداری از محصولات احتراق به داخل ناحیه واکنش بازگردانده میشوند.

حضور مواد سوخته در واکنش احتراق موجب میشود قسمتی از گرمای واکنش توسط این مواد جذب شده و دمای واکنش پایین بیاید. به علاوه، مواد سوخته باعث میشوند فشار جزئی اکسیژن در ناحیه احتراق کاهش یابد. این موارد موجب میشوند که از میزان تولید آلاینده NOx کاسته شود.

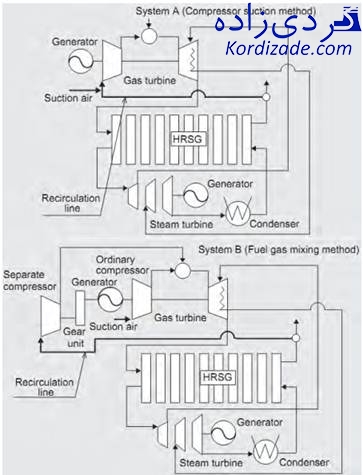

نحوه اجرای سیستم EGR

به دو طریق میتوان سیستم EGR را اجرا نمود. در روش اول، قسمتی از محصولات احتراق، از خروجی بویلر بازیاب حرارت به جریان بالادست کمپرسور اضافه میشود. اما در روش دوم، قسمتی از محصولات احتراق که از خروجی بویلر بازیاب حرارت گرفته شده است توسط یک کمپرسور تا فشار محفظه احتراق توربین گازی متراکم شده و سپس همراه سوخت گاز به داخل محفظه احتراق تزریق میشود. این دو روش در شکل (۸) نشان داده شده است.

بررسیهای به عمل آمده نشان میدهد بازده چرخه در حالت دوم در حدود ۷/۰٪ نسبت به حالت اول پایینتر است. به علاوه روش دوم به یک کمپرسور مجزا و جعبهدنده نیاز دارد. به این ترتیب به نظر میرسد روش اول برای اجرای سیستم EGR مناسبتر است. با این حال، برای دستیابی به نتایج صحیحتر، تحقیقات بیشتری در حال انجام است.

شکل (۸): انواع سیستم بازگردانی دود

شکل (۸): انواع سیستم بازگردانی دود

انتخاب محفظه احتراق برای توربینهای گازی مجهز به سیستم EGR

برای محفظه احتراق توربینهای گازی مجهز به سیستم EGR دو گزینه وجود دارد. گزینه اول محفظه احتراق پیشآمیخته است که رایجترین نوع محفظه احتراق برای توربینهای گازی میباشد. گزینه دوم محفظه احتراق پخشی است که عمل اختلاط سوخت و هوا درون آن صورت میپذیرد.

مزایا و معایب هر دو نوع محفظه احتراق به طور کامل بررسی شده است. همچنین تحلیلهای عددی برای هر دو نوع انجام شده و توزیع دما و غلظت NOx در هر دو مورد مشخص شده است. به علاوه، صحت نتایج به دست آمده از تحلیلهای عددی به وسیله اندازهگیریهای تجربی تایید شده است.

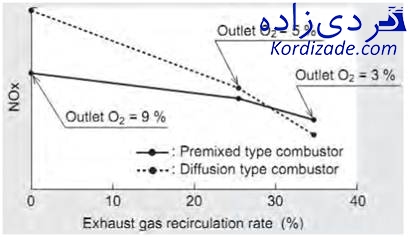

مطالعات انجام شده نشان میدهند اگر نسبت EGR تا حدی افزایش یابد که غلظت O2 در گازهای خروجی به حدود ۳٪ برسد میزان تولید NOx به پایینترین حد خود میرسد. در این حالت، محفظه احتراق پخشی نسبت به محفظه احتراق پیشآمیخته NOx کمتری تولید میکند. (شکل (۹))

شکل (۹): تخمین میزان تولید NO در دمای C°۱۷۰۰ به وسیله CFD

شکل (۹): تخمین میزان تولید NO در دمای C°۱۷۰۰ به وسیله CFD

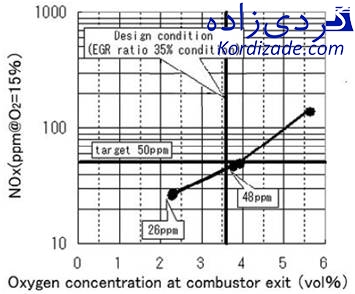

تحقیقات اخیر شرکت Mitsubishi که به وسیله یک محفظه احتراق با دو صفحه گردابهساز انجام شده است نشان میدهد که در دمای C°۱۷۰۰ با استفاده از سیستم EGR، مقدار NOx تا کمتر از ppm۵۰ کاهش مییابد. (شکل (۱۰))

شکل (۱۰): میزان تولید NOx در دمای C°۱۷۰۰

شکل (۱۰): میزان تولید NOx در دمای C°۱۷۰۰

با به دست آمدن این نتایج مشخص میشود که در توربینهای گازی کلاس C°۱۷۰۰، کاهش آلاینده NOx با استفاده از سیستم EGR عملی است.

نتیجه گیری

با وجود اینکه کارایی توربینهای گازی با افزایش دمای احتراق بیشتر میشود اما در دماهای بالا تولید آلاینده NOx نیز افزایش مییابد. این مقاله روشهای اصلی کاهش آلاینده NOx را در توربینهای گازی مورد بررسی قرار داده است. با کمک این روشها، استفاده از انواع سوختها برای احتراقی پایدار با دمای بالا و آلایندگی پایین امکانپذیر میشود. کارایی این روشها با آزمونهای متعددی که در فشارهای مختلف انجام شده به اثبات رسیده است. اقداماتی نظیر: ۱- بهبود اختلاط سوخت و هوا ۲- ارتقای کیفیت احتراق مخلوطهای پیشآمیخته و ۳- استفاده از روش بازگردانی دود برای کاهش تولید آلاینده NOx ضروری هستند.

منبع: محمود جمالی “بررسی روش های توسعه محفظه احتراق توربین های گازی با هدف کاهش آلاینده NOx “