ناکس توربین چیست ؟ ناکس توربین یکی از مهمترین مباحث روز دنیا کاهش آلایندههای زیستمحیطی است. اکسیدهای نیتروژن یکی از خطرناکترین محصولات ناشی از احتراق در داخل محفظههای احتراق میباشند که موجب بروز بیماریهای ریوی میشود. اکسید نیتریک (NO) و دیاکسید نیتروژن (NO2) از آلودهکنندههای مهم هوا به شمار میروند. دیاکسید نیتروژن گازی است مرئی با رنگ قهوهای مایل به زرد یا قهوهای مایل به قرمز که طی فرایندهای پیچیده اتمسفر به ذرات معلق نیترات (NO3) تبدیل میشود. به علاوه دیاکسید نیتروژن نیز همچون اکسید نیتریک یکی از آلایندههای اصلی مهدود است. این گاز در شهرها به علت فعالیتهای انسانی از غلظت بالایی برخوردار است. احتراق سوختها در دمای بالا سبب تولید این آلاینده میشود. این گازها اثر مستقیم بر آلودگی هوا ندارند بلکه در صورتی که با هوای مرطوب ترکیب شوند تولید اسیدسیتریک (C6H8O7) مینمایند که در این حالت موجب پوسیدگی شدید فلزات در محیط اطراف خود میشوند.

عوامل مؤثر در ایجاد ناکس توربین چیست ؟

عواملی همچون درصد هوای اضافی، دمای هوای پیش از ورود به محفظه احتراق و نوع سوخت سه عامل مهم در ایجاد آلایندههای هوا همچون NOx و CO در توربینهای گازی میباشد. در صورت حضور نیتروژن و یا باندهای نیتروژنی در سوخت مصرفی، مکانیزم تشکیل NOx سوخت شکل میگیرد. بالعکس تشکیل NOx حرارتی، در این مکانیزم، درجه حرارت، تأثیر زیادی بر پیشرفت واکنش نداشته و در دمای پایین، اکسیدهای نیتروژن تشکیل میشوند. طی این واکنش، نیتروژن موجود در سوخت سریعاً به سیانید هیدروژن و آمونیاک تبدیل میشود و سپس در صورت حضور اکسیژن، این ترکیبات اکسید میشود. NOx حاصل از این مکانیزم به وضعیت استوکیومتری احتراق بسیار حساس بوده و در واقع نسبت میان سوخت و هوا عامل اصلی تأثیرگذار است. اگر مرحلهای که طی آن ترکیبات سیانید هیدروژن و آمونیاک تشکیل شدهاند زیر حد استوکیومتری نگه داشته شود یعنی میزان هوای احتراق کاهش یابد، ترکیبات مذکور اساساً به مولکول نیتروژن تبدیل میشوند. بنابراین با اتخاذ تدابیر صحیح در تزریق هوای احتراق به داخل مشعل و در واقع کاهش اکسیژن در یکی از مراحل احتراق، میتوان از تشکیل این نوع اکسیدهای نیتروژن جلوگیری کرد.

راههای اصلاح احتراق یک راه عملی برای کنترل اکسیدهای نیتروژن در بسیاری از موارد میباشند. تمام این راهها بر پایه سه اصل تئوری میباشند:

- کاهش درجه حرارتهای پیک در ناحیه احتراق از طریق بهرهبرداری ناحیه شعله اولیه تحت شرایط سوخت غنی، سرد کردن شعله در سرعت بالا و کاهش درجه حرارت آدیاباتیک شعله توسط رقیقسازی

- کاهش زمان ماندن گاز در ناحیه با درجه حرارت بالا

- محدود کردن دسترسی به واکنشگرها از طریق استفاده از هوای اضافی کم (به عبارتی بهرهبرداری در یک نسبت خارج از محدوده استوکیومتری به وسیله تنظیم نسبت سوخت به هوا)

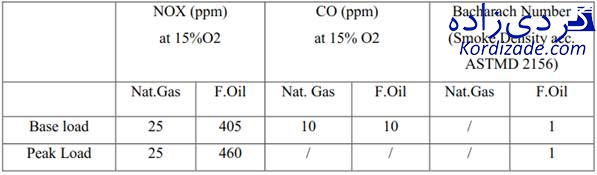

در جداول ذیل مربوط به performance test واحدهای گازی کهنوج که در زمانهای استفاده از گاز طبیعی و گازوئیل مقادیر آلایندگی در آن نمایش داده شده است.

جدول ۱: محدوده مقادیر آلایندهها در خروجی اگزوز توربین گازی

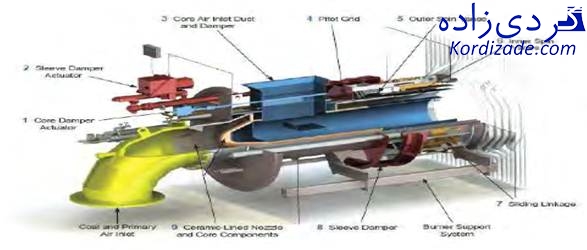

مد مشعلهای توربینهای گازی ( Premix&Diffusion )

مد مشعل دیفیوژن شامل یک خط تغذیه (رفت) و یک خط برگشت میباشد. به دلایل فنی فقط یک قسمت از سوخت از طریق مشعلهای دیفیوژن به داخل چمبر تزریق میشود و بقیه آن از طریق خط برگشت به داخل مخزن باز میگردد. استارت و توقف توربین با سوخت گازوئيل همیشه در مد دیفیوژن انجام میشود و در زمان گاز توربین در مد دیفیوژن، مد پرمیکس غیرفعال است، بهرهبرداری از توربین در مد دیفیوژن در همه مقادیر خروجی توربین (بارهای مختلف) امکانپذیر است. در بارهای بالا، مقدار آلایندههای خروجی و شوکهای حرارتی بر روی توربین در مد پرمیکس بهطور قابل ملاحظهای از مد دیفیوژن کمتر است، اما در بارهای پایین در مد پرمیکس به علت مناسب نبودن نسبت هوا خروجی افزایش یافته و شعلهها ناپایدار میشود بنابراین فقط در بارهای بالا (دمای CO به سوخت، مقدار خروجی توربین بالاتر از ۵۰۰ درجه سانتیگراد) از مد پرمیکس استفاده میشود.

در هنگام بهرهبرداری از توربین در مد پرمیکس، از مشعلهای دیفیوژن برای تولید شعله کوچک Pilot (شمعک) استفاده میشود که برای پایداری شعلههای پرمیکس لازم است. این بدان معنا است که در مد پر میکس، هر دو مشعل دیفیوژن و پرمیکس فعال است، بخش زیادی از تجهیزات سوخت مایع شامل فیلترهای گازوئیل، پمپ سوخت و استاپ ولو و کنترل ولوهای مسیر دیفیوژن و پرمیکس، به صورت پیوسته (پکیج) بر روی اسکید گازوئیل نصب شدهاند. سیستم سوخت مایع تا حد امکان ضد نشت (leak Tight) طراحی شده است.

مد مشعل Premix فقط شامل یک خط تغذیه (رفت) است، به عبارت دیگر تمام سوخت مسیر پرمیکس از طریق مشعلهای پرمیکس به داخل چمبر تزریق میگردد. مشعلهای گاز سوخت را به داخل محفظه احتراق هدایت میکنند بدین ترتیب که آن را بهطور کامل با هوا مخلوط میکند تا سوخت بتواند بهطور کامل در داخل چمبر شعلهور گردد. تمام مشعلها مشابه یکدیگر هستند. از اینرو سوخت گاز بهطور یکنواخت در تمامی آنها تقسیم میشود.

اورفیسهای در مسیر گاز به سمت مشعلهای پایلوت واقع شدهاند و یک جریان یکنواخت گاز را به سمت مشعلها به وجود میآورند. این مشعلها به نام مشعلهای هیبریدی مشهورند. هر مشعل شامل یک مشعل دیفیوژن، یک پرمیکس و یک مشعل پایلوت است. به استثناء زمان تعویض مد سوخت که هر دو نوع مشعل دیفیوژن و پرمیکس بهطور همزمان در حال کار هستند در مواقع دیگر در هر لحظه فقط یکی از مشعلهای دیفیوژن یا پرمیکس در مدار است. هرگاه مشعلهای پرمیکس در حال کار باشند مشعلهای پرمیکس مورد نیاز است به وجود میآورند.

هر مشعل دارای روزنههای زیادی برای خروج گاز است مقدار گاز خروجی از هر مشعل تابع اختلاف فشار دو طرف روزنههای گاز است فشار بعد از روزنهها تابع فشار چمبر است و فشار چمبر نیز وابسته به سرعت توربین و دمای گاز داغ در ورودی توربین است که این فشار بهطور غیرمستقیم متأثر از سیستم گاز است.

فشار قبل از روزنهها نیز تابعی از موقعیت کنترل ولو است. فشار قبل از کنترل ولو به دلیل شرایط حاکم بر خطر گاز تقریباً مقدار ثابتی است زمانی که کنترل ولو کاملاً باز است افت فشار داخلی ولو کم میشود و لذا فشار بعد از ولو افزایش مییابد. بر اثر این افزایش فشار اختلاف فشار دو طرف روزنهها نیز افزایش پیدا میکند و درنتیجه دبی گاز ورودی به چمبر افزایش مییابد که بر اثر آن اختلاف فشار بیشتر میشود.

هنگامیکه توربین با سوخت مایع راهاندازی میشود از مخزن گاز مایع جهت تغذیه سیستم جرقهزن استفاده میگردد. خط گاز جرقهزن به مسیر دیفیوژن گاز و بعد از شاتآف ولوها متصل شده است. هنگامیکه توربین با سوخت گاز استارت میشود بهطور مستقیم از مشعلهای دیفیوژن استفاده میشود.

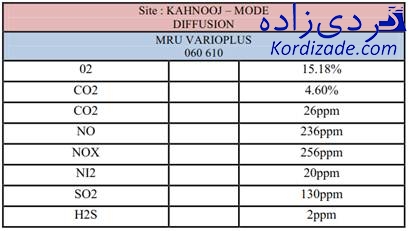

جدول ۲: مقادیر آلایندهها در خروجی اگزوز واحدهای گازی شوباد (کهنوج) در مد مشعل Diffusion

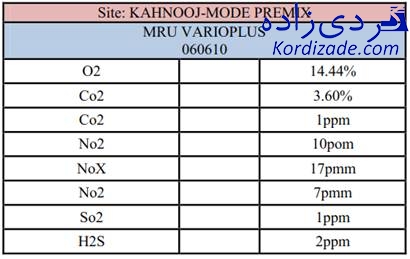

جدول ۳: مقادیر آلایندههای هوا در خروجی اگزوز واحدهای گازی شوباد (کهنوج) در مد مشعل Premix

روشهای کاهش Nox ناکس توربین چیست

امروزه روشهای زیادی جهت کاهش آلایندههای زیستمحیطی وجود دارد که در اینجا چهار حالت کلی در جهت کنترل و کاهش Nox در صنعت نیروگاهی اشاره گردیده است که عبارتاند از:

- فیلترهای الکترواستاتیکی ESP با الیافهای فعال

- با استفاده از کاتالیزورها

- اصلاح مشعلها در محفظه احتراق

- اصلاح محفظه احتراق

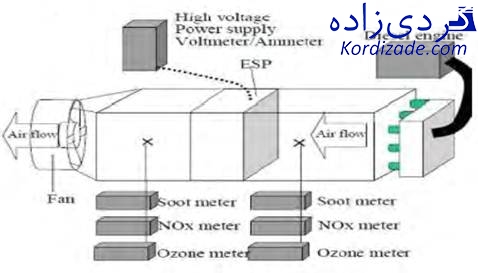

1- کاهش Nox ناکس توربین به کمک فیلتراسیون الکترواستاتیکی ESP (Electrostatic Precipitator)

فیلترهای الکتروستاتیکی یا همان رسوبدهندهی الکتریکیاند که با استفاده از الیاف کربنی فعال (AFC) که در اثر ایجاد ولتاژ حدود چند کیلووات و آمپراژ بسیار پایین در حد ۱۰ میلیآمپر ذرات دود و گردوغبار هنگام عبور از میان این مجرا جداسازی میکنند و خروجی آن ازون میباشد. ذرههای دود باردار شده، توسط تیغههای دارای بار منفی جذب میشوند.

شکل ۱- پروسه فیلتراسیون توسط سیستم ESP با الیاف کربن فعال

شکل ۱- پروسه فیلتراسیون توسط سیستم ESP با الیاف کربن فعال

شکل ۲: پروسه فیلتراسیون توسط سیستم ESP

شکل ۲: پروسه فیلتراسیون توسط سیستم ESP

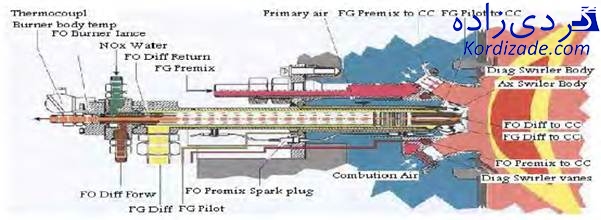

2- کاهش Nox ناکس توربین با استفاده از کاتالیزورها

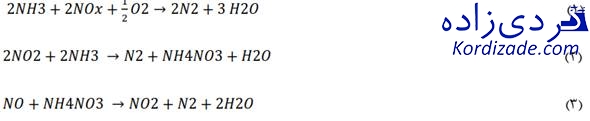

یکی از بهترین روشها برای حذف Nox از گازهای حاصل، استفاده از روش SCR است. در این روش از یک کاتالیست مشخص مانند آمونیاک استفاده میکنند. به صورت تئوری در داخل یک پروسه به منظور کاهش اکسیدهای نیتروژن فرمول زیر صادق است:

همانطور که مشخص است آمونیاک سبب شکسته شدن مولکولهای اکسید نیتروژن و امکان ترکیب آن با مولکولهای آزاد اکسیژن را ایجاد نموده و گاز بیاثر نیتروژن و آب پدید میآید اما این فقط ظاهر کار بوده و در عمل چنین اتفاقی بسیار پیچیده خواهد بود. در فرآیند SCR آمونیاک (که به عنوان احیانکننده استفاده میشود) به جریان گاز خروجی حاوی Nox که معمولاً در بالادست گرمکننده هوا قرار دارد، تزریق گردد. در این مکان درجه حرارت حدود ۴۰۰ درجه فارنهایت میباشد که برای واکنشهای احیا حالت بهینه میباشد. مشخص است که چنین فرآیندی نیاز به قطعات و تجهیزات بسیار زیادی برای کاهش آلودگی اکسیدهای نیتروژن دارد. همانطور که اشاره شد با توجه به اجزای موجود در سیستم، پس از تزریق NH3 یا NH2 عمل ترکیب به سرعت آغاز شده و غلظت آن در راکتور کاهش مییابد. این پروسه در طول عبور Nox از مسیرها از داخل کاتالیستها ادامه داشته و با عبور اکسیدهای نیتروژن بر روی کاتالیزور N2 و آب تشکیل میگردد.

همانطور که مشخص است آمونیاک سبب شکسته شدن مولکولهای اکسید نیتروژن و امکان ترکیب آن با مولکولهای آزاد اکسیژن را ایجاد نموده و گاز بیاثر نیتروژن و آب پدید میآید اما این فقط ظاهر کار بوده و در عمل چنین اتفاقی بسیار پیچیده خواهد بود. در فرآیند SCR آمونیاک (که به عنوان احیانکننده استفاده میشود) به جریان گاز خروجی حاوی Nox که معمولاً در بالادست گرمکننده هوا قرار دارد، تزریق گردد. در این مکان درجه حرارت حدود ۴۰۰ درجه فارنهایت میباشد که برای واکنشهای احیا حالت بهینه میباشد. مشخص است که چنین فرآیندی نیاز به قطعات و تجهیزات بسیار زیادی برای کاهش آلودگی اکسیدهای نیتروژن دارد. همانطور که اشاره شد با توجه به اجزای موجود در سیستم، پس از تزریق NH3 یا NH2 عمل ترکیب به سرعت آغاز شده و غلظت آن در راکتور کاهش مییابد. این پروسه در طول عبور Nox از مسیرها از داخل کاتالیستها ادامه داشته و با عبور اکسیدهای نیتروژن بر روی کاتالیزور N2 و آب تشکیل میگردد.

شکل ۳: پروسه فیلتراسیون توسط سیستم SCR

شکل ۳: پروسه فیلتراسیون توسط سیستم SCR

3- کاهش Nox ناکس توربین با اصلاح مشعلها در محفظه احتراق

سیستم کاهش تولید Nox پیش از احتراق مشعلهای احتراق با Nox پایین در مشعلهای معمول که بر اساس نفوذی (Difficusion) کنترل میشوند. سوخت و هوا جداگانه به محفظه احتراق تزریق شده و در آنجا همزمان اختلاط و احتراق صورت میگیرد. در این صورت علاوه بر بالا بودن پیک دمایی شعله، زمان اقامت نیز بالاست که هر دو عامل اصلی افزایش تولید Nox هستند. با استفاده از مشعلهای احتراق با Nox پایین این دو عامل را میتوان تا حد زیادی کاهش داد.

1-3-روش مد مشعلهای (Low NOx Burner)

از آنجا که تولید Nox تابعی از میزان اختلاط هوا و سوخت در شعله است و در صورت بروز Hot Spots، میزان اکسیدهای نیتروژن بیشتری تولید میشود، سعی میشود که این امر به گونهای جلوگیری شود تا در کنار اختلاط صحیح هوا و سوخت از تولید اکسیدهای نیتروژن ممانعت به عمل آید. با استفاده از این نوع مشعلها با چند منطقهای کردن اختلاط و درنتیجه خارج کردن احتراق از حالت استوکیومتری و تبدیل آن به احتراق چندمرحلهای، میزان تولید NOx کاهش مییابد. با بهکارگیری این مکانیزم شعله احتراقی پایدار با مناطق مختلف به وجود میآید. احتراق اولیه با حضور300-40 درصد هوای استوکیومتری انجام میشود. سپس با سوزش سوخت به همراه سوخت اضافه صورت گرفته و در نهایت احتراق با تزریق هوای تکمیلی که همزمان درجه حرارت احتراق را در محدوده مناسب نگه میدارد تکمیل میشود.

شکل ۴: شماتیک مشعل LNB

شکل ۴: شماتیک مشعل LNB

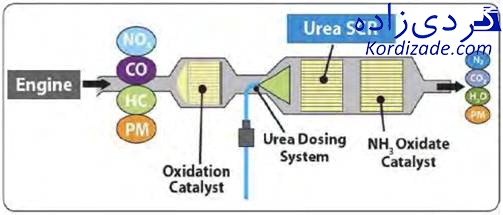

2-3-روش مد شعلهایی DRY Low Nox Burrener) DLN)

این نوع مشعلها دارای مسیر اضافی ورود سوخت گازوییل برای پریمکس با هوا میباشند که در بارهای بالای ۵۰ درصد برای کاهش Nox به حداکثر 105ppm مورد استفاده قرار میگیرند. محدودیت احتراق پریمیکس سوخت بدین منزله است که نمیتواند کل بازه عملکردی توربین از صفر تا ۱۰۰ درصد بار را پوشش دهد و حتماً در بخشی از عملکرد باید از حالت مد مشعل دیفیوژن استفاده نمود. از سوی دیگر از آنجایی که شعله در حالت پریمکس ناپایدار است همیشه مقداری از سوخت به صورت دیفیوژن باید به محفظه احتراق برسد. در صورت کم کردن توان خروجی توربین، رساندن سوخت مایع به مشعل پریمکس متوقف میگردد تا شعلههای پریمکس خاموش شده و سوخترسانی به مشعل دیفیوژن برای رسیدن به سطح مورد نیاز جهت دستیابی به شعله پایدار افزایش یابد.

سیستم DLN به گونهای طراحی میشوند که در بار نامی واحد قابلیت کاربری دارند و در صورت تغییر در بار سیستم احتراق به وضعیت احتراق نفوذی شیفت داده میشوند.

تفاوت مشعل DLN با مشعلهای دیگر، دارا بودن مشعل پریمکس گازوییل و ترموکوبل (جهت حفاظت از پدیده برگشت شعله) و نیز عدم وجود یک مشعل Ignition مجزا در ساختار آن است.

در مجموع تنها سیستم DLN در حالت سوخت گازوئیل و در لحظه change به مدت تقریباً ۲۰ ثانیه مورد استفاده قرار میگیرد، که در آن لحظه با تغییر مد مشعل دیفیوژن به پریمیکس با پاشش آب بر روی مجزای نازل باعث کاهش دمای نازل شده و در حالت تا تغییر مد مشعل از پریمیکس به دیفیوژن با پاشش آب بر روی نازل باعث ککزدایی (جامد پر کربن) میشود.

شکل ۵: شماتیک مشعل LNB

شکل ۵: شماتیک مشعل LNB

3-3- مشعلهای Conventional and Rapid Ignition Burner

یکی دیگر از مشعلهای با NOX پایین مشعل سیستم جرقهزن سریع و معمولی است در این نوع مشعلها یک رینگ ثابتکننده میزان سوخت (بر اساس نوع سوخت رینگها تغییر میکند) در ورودی مشعل قرار میگیرد سپس با استفاده از مسیر هوای اضافه، هوا را جلوتر از ورودی این رینگها هدایت کرده و جرقه را در آن محل ایجاد میکند. با این روش محل تشکیل HOT SPOT دورتر و در فضایی بیرون از رینگ احتراق به وجود آمده و درنتیجه راندمان افزایش مییابد.

4-3- مشعلهای Low Nox Swirl Burners

روش دیگری که در ساخت مشعلهای LNB استفاده میشود، بهرهگیری از چرخش هوا به وسیله موتورهای گردشی و پرتاب هوا به داخل محفظه احتراق میباشد. این روش در اصطلاح Low Nox Swirl Burners مینامند در این روش با استفاده از یک موتور با ورودی منحنی، باعث به وجود آمدن تلاطم در داخل محفظه احتراق میشوند. هوای ورودی تحت تأثیر گردش ایجادشده در مسیر مولد، دارای تلاطم زیادی خواهد شد که همین امر باعث ترکیب بهتر سوخت و هوا در داخل محفظه احتراق میگردد در این روش میتوان از مکانیزمهای کمکی نیز بهره گرفت، مانند اضافه نمودن جت فن به منظور افزایش سرعت و فشار هوای ورودی. این امر باعث خواهد شد تلاطم و آشفتگی به وجود آمده بیشتر و ترکیب هوا و سوخت به نحو بهتری تشکیل شود.

5-3- روش تزریق Steam

در روش تزریق بخار به محفظه احتراق برای افزایش راندمان و قدرت خروجی از توربین انجام میپذیرد. با اعمال این روش تولید NoX بسیار پایین میآید. تجهیزات آن فضای بسیار کمی را اشغال میکنند و عملکرد سیستم به شرایط و عوامل محیطی بستگی ندارد. در این طرح میبایست فضای عبوری از توربین با اصلاح پرهها افزایش یابد. یکی از معایب این سیستم به هدر رفتن بخار تزریقی میباشد که میتوان با بازیافت آب مصرفی این مشکل را نیز حل نمود.

4 – اصلاح محفظه احتراق

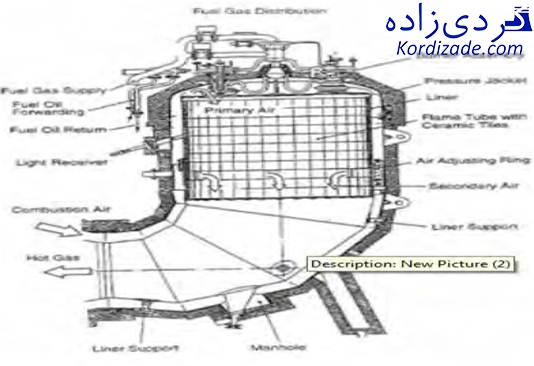

محفظه احتراق از اجزای مهم موتور میباشد که وظیفه ایجاد تأمین حداکثر انرژی نیاز موتور باشد، زمان ماندن سوخت جهت تبخیر برای احتراق کامل را داشته باشد در ضمن میبایست همگون و همچنین استحکام بالایی نیز داشته باشد. محفظه احتراقها به چهار نوع سیلندری، مخروطی، کروی، حلقوی یا بشقابی تقسیم میگردد. از مهمترین ضوابط محفظه احتراق انتشار مناسب، استحکام بالا و فشار زیاد میباشد. در طراحی محفظه احتراق محاسبات بر مبنای ضریب دبی مجموع انجام میگیرد و هر چقدر تغییرات ضریب دبی در طول محفظه احتراق کمتر باشد راندمان موتور افزایش مییابد. در توربینهای گازی از محفظههای سیلندری پروفیل انتشار جریان احتراق مناسب است باعث افزایش راندمان میگردد از معایب محفظههای سیلندری مناسب نسبت به انواع دیگر، سطح خنککنندگی در آن زیاد و لذا افت افزایش مییابد و حجم و وزن آن نیز افزایش مییابد.

با اصلاح نوع محفظه احتراق از سیلندری به محفظه احتراق سیلندری-کروی میتوان از انتشار همگون محفظه سیلندری هم از استحکام بالا بهره جست در ضمن با توجه به کوچکتر شدن حجم سطح محفظه سطح خنککنندگی کمتر میگردد.

شکل ۶: محفظه احتراق توربین گازی

شکل ۶: محفظه احتراق توربین گازی

مقایسه روشهای مختلف کاهش NoX

در مقایسه روشهای مختلف کاهش Nox سیستمهای با اصلاح روی مشعلهای احتراقی راندمانی در حدود ۵۰-۷۰ درصد دارند که البته متأثر از عوامل مختلف از جمله نوع سوخت مصرفی است. در روش استفاده از کاتالیزورها نیز راندمانی حدود ۹۰ درصدی وجود دارد. در روش اصلاح محفظه احتراق بر طبق تحقیقات به دلیل ایجاد فضایی جهت احتراق کامل سوخت میتوان عدد Nox را به عدد صفر نزدیک نمود.

مزایا و معایب سیستمهای جدید در کاهش Nox

از مزایای کاهش اکسیدهای نیتروژن با همان Nox جلوگیری از ورود تقریباً 5ppm الى 460pmm آلایندگی در هر لحظه از هر واحد گازی که با توجه به تعداد بسیار بالای نیروگاهها در دنیا بسیار مهم و اساسی است که این امر نیاز به پرداخت هزینههای بسیار بالایی میباشد.

نتیجهگیری

بر اساس وجود بیش از ۱۰۰ نیروگاه گازی و با توجه به احتراق سوختهای گاز طبیعی و گازوئیل که باعث پراکنش انواع آلایندهها در محیط میشوند که مهمترین آلایندههای منتشره از نیروگاههای حرارتی مربوط به هوا بوده و که دارای اثرات منفی زیستمحیطی میباشند انتشار اکسیدهای نیتروژن میباشد. یکی از مهمترین اقدامات جهش کاهش آلودگی ناشی از احتراق (به خصوص برای اکسیدهای نیتروژن) رعایت اصول بهینهسازی احتراق است. توانایی کنترل دقیق جریان هوا مهمترین مشخصه یک سیستم احتراقی است.

از جمله مواردی که به احتراق کارآمد منجر میگردد میتوان به موارد زیر اشاره نمود:

- کنترل سطح اکسیژن

- تنظیم نمودن مسیرهای سوخت به مشعل

- میزان جریان در مسیرهای سوخت

- اندازهگیری و کنترل جریان هوای اولیه و هوای دمندهها

- کنترل دقیق نسبت به هوا به سوخت

- کنترل نوسان مکانیکی مشعلها و دمپرها

- کیفیت سوخت مصرفی

روشهای دیگری به جزء روشهای اشارهشده نیز در دنیا جهت کاهش NOx وجود دارد همانند Air Stage (روش ورودی هوا مجزا)، Fuel Heating (گرم نمودن سوخت مایع)، RSCR (روش احیای آمونیاک) وجود دارد.