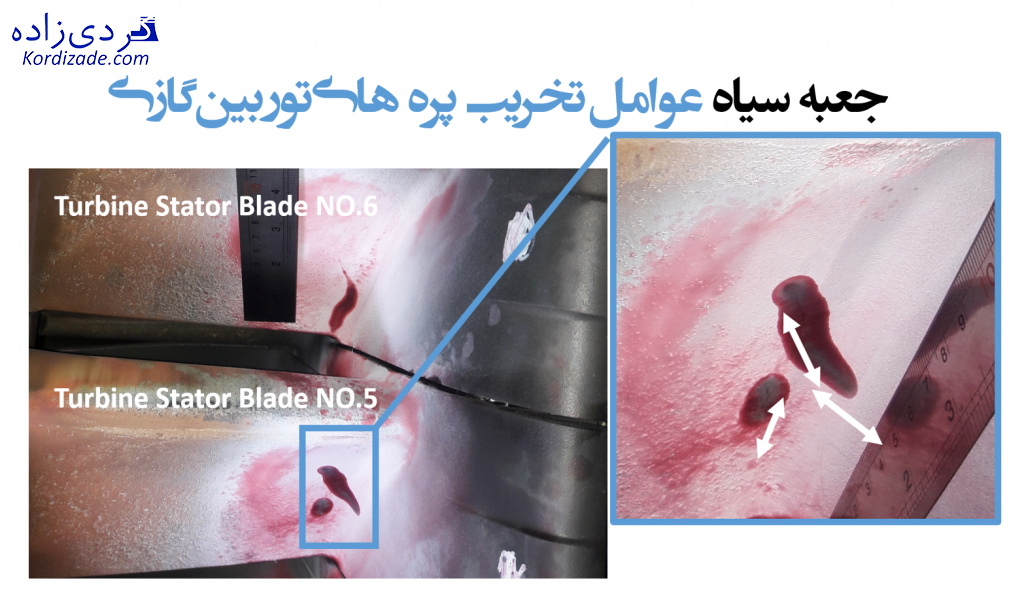

۱. تخریب پره های توربین گازی

پرههای متحرک یکی از اجزاء اصلی توربینهای گاز میباشند که جزء پرمصرفترین قطعات به شمار میروند و در حال حاضر تقریباً ۵ تا ۷ درصد هزینههای یک توربین گاز را تشکیل میدهند. این قطعات بدلیل کارکرد در دماهای بالا و نیز بارگذاری پیچیده ناشی در شرایط سرویس همواره در معرض مکانیزمهای تخریب متفاوتی قرار دارند که بکارگیری آنها را توام با ریسک نموده است. از طرف دیگر در سالهای اخیر افزایش دمای گازهای ورودی به توربین با هدف بهبود راندمان در دستور کار سازندگان این تجهیزات قرار گرفته است، بطوریکه دمای گازهای ورودی به توربین در هر سال بطور متوسط °۱۳ سانتی گراد افزایش مییابد. در نتیجه این قطعات هر روز در معرض دماهای کارکرد بالاتر قرار میگیرند که در برخی موارد حتی تا ٪۷۵ نقطه ذوب آلیاژ نیز افزایش یافته است. از اینرو مجموعه این عوامل باعث میشود تا مکانیزمهای تخریب متفاوتی در جهت تخریب پره های توربین فعال شوند و باعث کاهش عمر مفید آنها گردند.

مقاومت به خزش، مقاومت در مقابل اکسیداسیون و خوردگی داغ، دو فاکتور اصلی و اساسی برای انتخاب مواد مورد استفاده در ساخت پره توربین گازی میباشند. در این راستا، سوپرآلیاژها بخصوص سوپرآلیاژهای پایه نیکل بخاطر ویژگیهای متالورژی بسیار پیچیده و منحصر بفرد و همچنین داشتن بهترین ترکیب از نقطه نظر ساختار و خواص مکانیکی در محدوده دمایی °۱۱۰۰-۶۵۰ سانتی گراد، از استحکام و پایداری مناسبی در درجه حرارتهای بالا و تنشهای زیاد برخوردار بوده و در ساخت پرههای متحرک استفاده میگردند. سوپرآلیاژها عموماً بر پایه عناصر اصلی نیکل، کبالت و یا آهن-نیکل میباشند. طبق بررسیهای انجام گرفته توسط شرکت جنرال الکتریک، مهمترین مدهای شکست پره توربین گازی (Failure Modes) و یا از کارافتادگی در یک پره توربین گازی صنعتی عبارتند از:

– خزش (Creep)

– خوردگی (Corrosion)

– خستگی با سیکل پائین (Low Cycle Fatigue)

– خستگی با سیکل بالا (High Cycle Fatigue)

– اکسیداسیون (Oxidation)

– برخورد ذرات خارجی (Forign Object Damage)

– سایش (Erosion)

در شرایط کاری پرهها، این مکانیزمهای تخریب پره های توربین ممکن است بطور انفرادی و یا همزمان فعال شوند، که در اینصورت باعث زوال ساختاری و در نهایت از کارافتادگی و تخریب پره های توربین خواهند شد. بدیهی است حضور همزمان تنش، دما و محیط خورنده باعث زوال ساختار و در نهایت از کارافتادگی زود هنگام شدیدتری خواهد شد. بعنوان مثال، خوردگی در سطح ماده میتواند مقاومت به خستگی پره توربین گازی را تا ده برابر کاهش دهد. فعال شدن هر یک از این مکانیزمها به عواملی نظیر ثابت یا متحرک بودن قطعات، ترکیب شیمیائی، ریزساختار، دمای گازهای ورودی به توربین گاز، تعداد خاموش و روشن شدنها، نوع سوخت، نوع پوشش و غیره بستگی دارد.

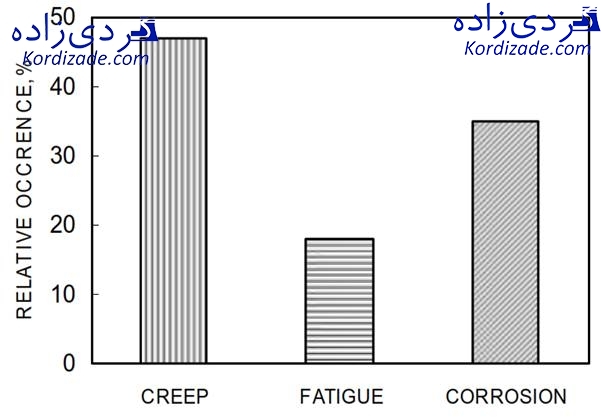

بررسیهای آماری نشان میدهند که در یک پره متحرک ردیف اول توربین گاز صنعتی، خزش یکی از مدهای غالب تخریب پره های توربین گازی بوده و در تعیین زمان کارکرد و تخریب پره توربین گازی نقش تعیینکنندهای دارد که البته این به معنای بیتاثیر بودن سایر مکانیزمها نیست. طبیعی است که در چنین شرایطی شناسایی مکانیزمهایی که در شرایط کارکرد ممکن است منجر به بروز خسارت و از کارافتادگی و تخریب پره های توربین شوند، از اهمیت زیادی برخوردار است. در شکل (۱)، مکانیزمهای تخریب پره های توربین که در سال ۱۹۸۵ در مرکز تحقیقات Thornton و Chester مقایسه شده، نشان داده شده است.

شکل (1) مکانیزمهای تخریب پره های توربین

شکل (1) مکانیزمهای تخریب پره های توربین

۲. تخریب پره های توربین به علت خزش

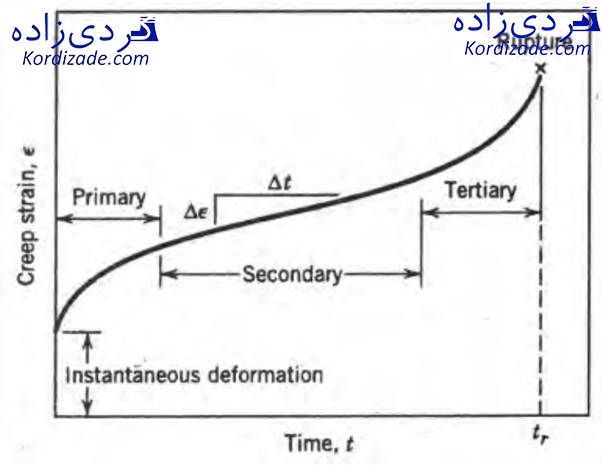

در دمای بالا و در شرایطی که یک قطعه تحت تنشهایی کمتر از تنش تسلیم قرار میگیرد، تغییر فرم و کرنش ایجاد شده در قطعه بطور پیوسته و با گذشت زمان افزایش خواهد یافت، که چنین رفتاری تحت عنوان خزش شناخته شده است. مقاومت خزشی در قطعات داغ یکی از مهمترین مشخصههای این قطعات بوده و ارتباط مستقیم با عملکرد قطعه در شرایط کارکرد دارد.

برای بررسی خصوصیات خزشی یک آلیاژ معمولاً از منحنیهایی که از آزمایش خزش و از ثبت تغییرات کرنش ناشی از بارگذاری بر حسب زمان بدست میآیند، استفاده میشود. در فلزات ساده و آلیاژهای تکفاز منحنیهای خزشی از سه ناحیه مجزا تشکیل یافتهاند. در مرحله اول سرعت خزش بواسطه بروز پدیده کارسختی بتدریج کاهش مییابد تا آلیاژ وارد مرحله دوم شود. در مرحله دوم خزش که یک حالت پایدار (Steady State) است، در حقیقت تعادل بین پدیده کارسختی (Work Hardening) و بازیابی (Recovery) بوجود خواهد آمد و سرعت خزش در این مرحله تقریبا ثابت است. در مرحله سوم سرعت خزش رو به افزایش گذاشته و منجر به از کارافتادگی و گسیختگی نمونه میشود.

شکل (۲) شماتیک منحنی خزش برای فلزات ساده و آلیاژهای تکفازی

شکل (۲) شماتیک منحنی خزش برای فلزات ساده و آلیاژهای تکفازی

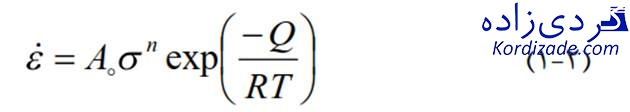

در این قبیل آلیاژها، سرعت خزش در مرحله دوم بعنوان یک شاخص برای بررسی رفتار خزشی آلیاژ مورد توجه میباشد. از آنجائیکه خزش یک فرآیند فعالشونده با حرارت (Thermally Activated Process) است، حساسیت آن نسبت به درجه حرارت باید از رابطه آرنیوسی و با یک انرژی اکتیواسیون مشخص تبعیت نماید. بنابراین میتوان آن را بصورت رابطه (۲-۱) بیان کرد:

در این رابطه،

در این رابطه، ![]() سرعت خزش در مرحله دوم، Ao ثابت،

سرعت خزش در مرحله دوم، Ao ثابت، ![]() تنش اعمالی، n توان تنش در آزمایش خزش، Q انرژی اکتیواسیون، R ثابت عمومی گازها و T درجه حرارت میباشد.

تنش اعمالی، n توان تنش در آزمایش خزش، Q انرژی اکتیواسیون، R ثابت عمومی گازها و T درجه حرارت میباشد.

خزش در آلیاژهای چندفازی و از جمله سوپرآلیاژها، حداقل از دو جهت با آلیاژهای ساده و فلزات خالص متفاوت است. در منحنیهای خزشی، منطقهای که در آن سرعت خزش ثابت است و یک حالت پایدار در آنجا برقرار است، چندان وسیع نیست. بر خلاف آلیاژهای ساده و فلزات خالص پس از مرحله اول خزش که معمولاً کوتاه مدت نیز میباشد، آلیاژ مستقیماً وارد مرحله سوم خزش میشود که در آن سرعت خزش با گذشت زمان و یا افزایش کرنش دائماً در حال افزایش خواهد بود و این مسأله تا شکست نهایی ادامه خواهد یافت. در این آلیاژها مرحله سوم خزش، طولانیترین مرحله است و آلیاژ بخش عمده عمر خزشی خود را در این منطقه سپری میکند.

خسارت یا تخریب خزشی (Creep Damages) اصطلاحی است که برای تشريح زوال یک ماده که نهایتاً منجر به افزایش سرعت خزش میشود، بکار میرود. زمانیکه یک آلیاژ در دمای بالا تحت تنش قرار میگیرد، تغییرات مختلفی ممکن است در ساختار آلیاژ اتفاق بیفتد که از آنها تحت عنوان خسارتهای خزشی یاد میشود. این خسارتهای خزشی معمولاً سرعت خزش را افزایش میدهند که بنوبه خود موجب تسریع در ظاهر شدن خسارت شده و این موضوع تا از کارافتادگی کامل قطعه ادامه مییابد. از اینرو میتوان گفت ناحیه سوم در منحنی خزش از یک طرف در نتیجه افزایش سرعت خزش و از سوی دیگر بواسطه افزایش نرخ خسارت ایجاد میشود. با این تعریف شکست ناشی از خزش، نتیجه نهایی حاصل از تجمع خسارتها در طی این فرآیند خواهد بود. بعبارت دیگر زمانیکه یک قطعه تحت شرایط بارگذاری خزشی قرار میگیرد، مجموعهای از مکانیزم های تخریب بطور مستقل و یا به موازات هم فعال خواهند شد. در اینصورت هریک از این مکانیزمها ممکن است باعث بروز خسارت خزشی در ماده شوند و در نهایت بواسطه تجمع خسارات ناشی از این مکانیزم ها، ناپایداری بوجود آمده در ماده موجب از کارافتادگی قطعه شود.

۲. ۱. نظریه Ashby و Dyson

Ashby و Dyson، خسارتهای خزشی را در چهار گروه طبقهبندی کردهاند که البته برخی از آنها ممکن است خود شامل چندین زیرمجموعه باشند. طبق این تقسیمبندی در طی فرآیند خزش هر مکانیزمی حتی اگر به تنهایی نیز فعال شود میتواند منجر به از کارافتادگی قطعه شود، اما معمولاً در عمل شکست نهایی در نتیجه فعال شدن همزمان و یا متوالی دو یا چند مکانیزم اتفاق خواهد افتاد. بر اساس دستهبندی انجام شده توسط این دو محقق این خسارتها عبارتند از:

2. 1. 1. خسارت ناشی از کاهش سطح مقطع خارجی

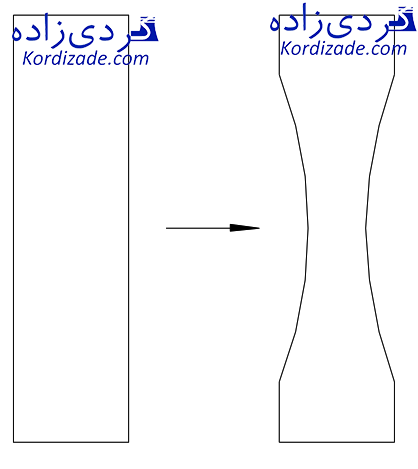

از آنجائیکه تغییر فرم در حجم ثابت منجر به تغییر شکل خواهد شد، از اینرو در شرایط خزشی و بارگذاری ثابت، با گذشت زمان سطح مقطع کاهش یافته و در نتیجه تنش بتدریج افزایش خواهد یافت، که این مساله نهایتاً موجب افزایش سرعت خزش میشود.

شکل (3)، شماتیک خسارت ناشی از کاهش سطح مقطع خارجی

شکل (3)، شماتیک خسارت ناشی از کاهش سطح مقطع خارجی

طبق این تعریف در غیاب سایر مکانیزمها، از کارافتادگی قطعه زمانی اتفاق خواهد افتاد که سطح مقطع ماده به سمت صفر میل کند. اگرچه در فلزات خالص و یا آلیاژهای محلول جامد در دماهای خیلی بالا (T > 0.8Tm) این مکانیزم به تنهایی موجب از کارافتادگی قطعه میشود، اما در آلیاژهای چندفازی و از جمله سوپرآلیاژها فعال شدن همزمان سایر مکانیزمها باعث میشود تا پس از یک کاهش محدود در سطح مقطع، شکست نهایی اتفاق بیفتد.

2. 1. ۲. خسارت ناشی از کاهش سطح مقطع داخلی

کاهش سطح مقطع داخلی در حین خزش ممکن است در نتیجه بروز پدیدههای مختلفی اتفاق بیفتد، از اینرو این مکانیزم خود شامل چند زیرمجموعه بشرح ذیل میباشد.

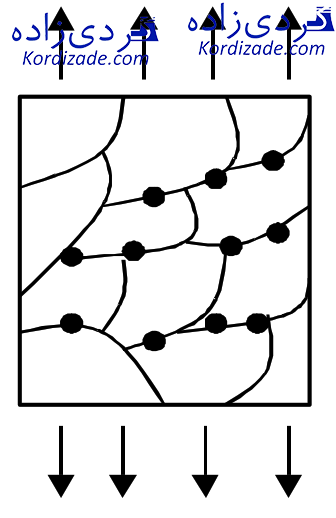

2. 1. 2. 1. تشکیل حفرات خزشی

تشکیل حفرات خزشی، از جمله مکانیزمهای تخریب قطعات در شرایط خزشی است که موضوع تحقیقات تئوری و تجربی بسیاری بوده است. این حفرات ممکن است در داخل دانه و یا روی مرزدانه تشکیل شوند. عموماً حفرات خزشی روی مرزدانههایی تشکیل میشوند که در جهت عمود بر مولفه تنش اصلی کششی قرار دارند. تشکیل این حفرات موجب کاهش سطح مقطع ماده شده و در نتیجه باعث افزایش سرعت خزش خواهد شد. در تنشهای بالا، این حفرات بهم پیوسته و ترکهای مرزدانهای را تشکیل میدهند. در بسیاری از فلزات خالص و آلیاژهای صنعتی از جمله سوپرآلیاژهای پایه نیکل و فولادهای آستینتی در صورتیکه این مکانیزم به تنهایی فعال شود، منجر به بروز شکست نهایی در قطعه خواهد شد، اگرچه در این قبیل قطعات عموماً سایر مکانیزمها نیز بطور همزمان ظاهر خواهند شد.

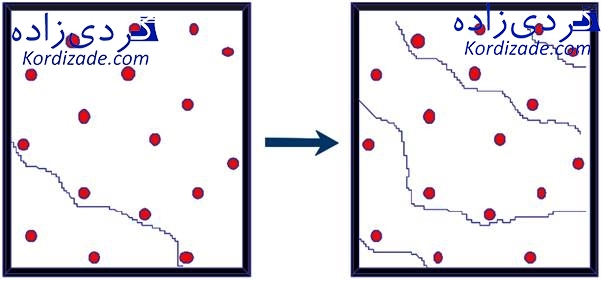

شکل (۴) شماتیک کاهش سطح مقطع داخلی در نتیجه تشکیل حفرات خزشی

شکل (۴) شماتیک کاهش سطح مقطع داخلی در نتیجه تشکیل حفرات خزشی

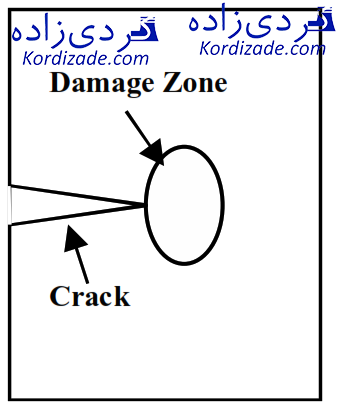

۲. ۱. ۲. ۲. تشکیل ترک

غالباً در آلیاژهای صنعتی، توزیع غیریکنواخت تنش ممکن است منجر به تشکیل ترک در قطعات شود. رشد این قبیل ترکها در قطعات ضخیم و زمانیکه قطعه تحت بارگذاری با تنشهای پایین قرار دارد (نظیر دیسکها) از اهمیت زیادی برخوردار است. ولی در قطعاتی نظیر پرههای متحرک توربین، در عمل قطعه باید قبل از تشکیل ترک جایگزین شود.

شکل (۵) شماتیک تشکیل ترک در حین خزش

شکل (۵) شماتیک تشکیل ترک در حین خزش

2. 1. 2. 3. خسارت ناشی از زوال ریزساختار

این خسارت نیز شامل دو زیرمجموعه بشرح زیر میباشد:

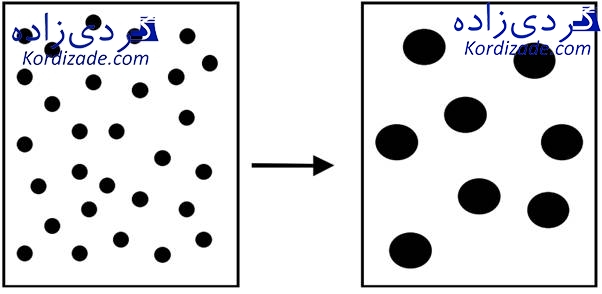

الف) رشد رسوبها و ذرات فاز ثانویه

بسیاری از آلیاژهای صنعتی برای اینکه ویژگیهای لازم را برای کارکرد در دماها و تنشهای بالا داشته باشند، استحکام خود را در نتیجه رسوب فازهای ثانویه از قبیل فاز ![]() در سوپرآلیاژهای پایه نیکل و کاربیدها در فولادهای فریتی و فازهای بین فلزی در آلیاژهای آلومینیم بدست میآورند. در طی فرآیند خزش بواسطه درجه حرارتهای بالا، این ذرات شروع به رشد کرده و ذرات و فازهای پایدارتر جایگزین آنها میشوند که در نتیجه با افزایش اندازه و فاصله بین ذرات، سرعت خزش افزایش مییابد.

در سوپرآلیاژهای پایه نیکل و کاربیدها در فولادهای فریتی و فازهای بین فلزی در آلیاژهای آلومینیم بدست میآورند. در طی فرآیند خزش بواسطه درجه حرارتهای بالا، این ذرات شروع به رشد کرده و ذرات و فازهای پایدارتر جایگزین آنها میشوند که در نتیجه با افزایش اندازه و فاصله بین ذرات، سرعت خزش افزایش مییابد.

شکل (۶)، شماتیک رشد رسوبها در نتیجه کارکرد در دماهای بالا

شکل (۶)، شماتیک رشد رسوبها در نتیجه کارکرد در دماهای بالا

ب) تغییر در ساختار نابجاییها

اگرچه رشد ذرات و رسوبها میتواند منجر به بروز مرحله سوم خزش بدون کاهش سطح مقطع شود، این پدیده نمیتواند توجیهکننده نتایج آزمایشهای تجربی بدست آمده برای تمام سوپرآلیاژهای پایه نیکل باشد. در چنین شرایطی افزایش سرعت خزش با پدیدههایی توام است که در آن تجمع و تکثیر نابجائیها در طی خزش مشاهده میگردد. برای این مساله میتوان دو امکان را در نظر گرفت، در تنشهای پائین (![]() )، مکانیزم صعود کنترلکننده حرکت نابجاییها است. در این شرایط تحرک کم نابجائیها منجر به تغییر فرمهایی خواهد شد که محدود به دانسیته نابجائیهای متحرک هستند، با افزایش دانستیه نابجائیهای متحرک، سرعت خزش افزایش پیدا خواهد کرد. اما در تنشهای بالا (

)، مکانیزم صعود کنترلکننده حرکت نابجاییها است. در این شرایط تحرک کم نابجائیها منجر به تغییر فرمهایی خواهد شد که محدود به دانسیته نابجائیهای متحرک هستند، با افزایش دانستیه نابجائیهای متحرک، سرعت خزش افزایش پیدا خواهد کرد. اما در تنشهای بالا (![]() ) شبکه سلولی از نابجاییها تشکیل خواهد شد که امکان بازیابی سریعتر نابجائیها و در نتیجه سرعتهای بالاتر خزشی را موجب خواهد شد.

) شبکه سلولی از نابجاییها تشکیل خواهد شد که امکان بازیابی سریعتر نابجائیها و در نتیجه سرعتهای بالاتر خزشی را موجب خواهد شد.

شکل (۷) شماتیک تغییر در ساختار نابجائیها در حین خزش

شکل (۷) شماتیک تغییر در ساختار نابجائیها در حین خزش

۲. ۱. ۲. ۴. خسارت ناشی از عوامل محیطی

یکی از مشخصههای این نوع خسارت این است که سرعت خزش با اندازه قطعه نسبت عکس دارد. برای ارزیابی این نوع خسارت در مقیاس آزمایشگاهی، میتوان وزن نمونهها را با قطر متفاوت آنها مقایسه کرد. این خسارت به زیرمجموعههای زیر تقسیم میشود:

الف) خسارت ناشی از اکسیداسیون داخلی

ب) خسارت ناشی از اکسیداسیون خارجی

۲. ۲. نظریه McLean و Dyson

اخيرا McLean و Dyson با هدف کمیسازی خسارتهای خزشی دستهبندی جدیدی از این مکانیزمها را بشرح زیر ارائه نمودند.

۲. ۲. ۱. خسارتهای ناشی از ایجاد کرنش در قطعات

2. 2. 1. 1. تشکیل حفرات خزشی

در بین انواع خسارتهای خزشی که در طی خزش یک نمونه ممکن است فعال شود، تشکیل حفرات خزشی میباشد که بروز این خسارت باعث کاهش درصد ازدیاد طول و عمر خزش آلیاژهای مهندسی میشود. در این آلیاژها گستردگی مرحله سوم خزش و نیز شکست نهایی وابستگی زیادی به تشکیل حفرات خواهد داشت.

مراحل اصلی در فرآیند تخریب پره های توربین ناشی از تشکیل حفرات

بطور کلی مراحل اصلی در فرآیند شکست ناشی از تشکیل حفرات را میتوان به شکل زیر عنوان کرد:

الف) جوانهزنی حفرات روی مرزدانه

ب) رشد حفرات

ج) تشکیل ترک و رشد آنها

اگرچه در حالت ایدهآل در یک نمونه انتظار میرود که این مراحل بطور سری و یکی پس از دیگری اتفاق بیفتند، اما در شرایط واقعی معمولاً این مراحل باهم همپوشانی دارند که این مساله بررسی هر یک از مراحل را بطور مجزا مشکل میسازد.

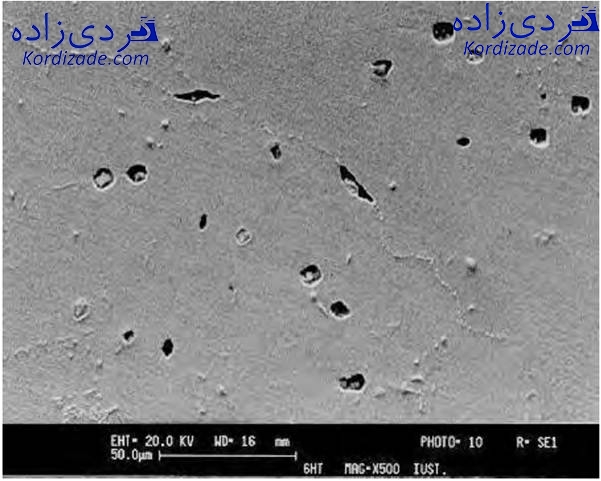

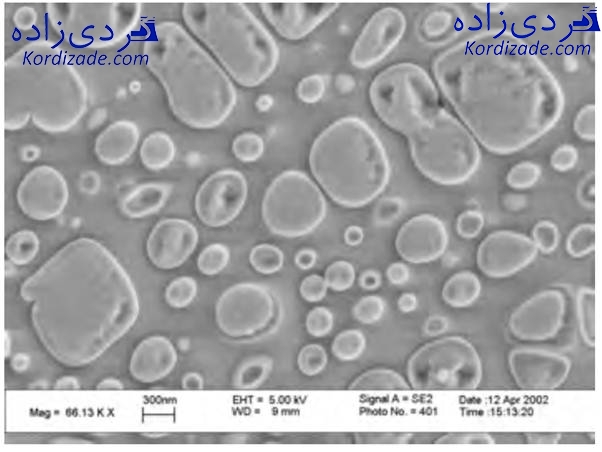

شکل (۸) ایجاد حفرات خزشی در ریزساختار سوپرآلیاژ پایه نیکل IN738LC بعد از ۳۰۰۰۰ ساعت کارکرد در توربین گاز

شکل (۸) ایجاد حفرات خزشی در ریزساختار سوپرآلیاژ پایه نیکل IN738LC بعد از ۳۰۰۰۰ ساعت کارکرد در توربین گاز

۲. 2. 1. ۲. تکثیر نابجاییهای متحرک

مطالعه نتایج حاصل از آزمایشهای تجربی در خصوص رفتار خزشی سوپرآلیاژها، نشان میدهد که علاوه بر تشکیل حفرات خزشی و رشد رسوبها، مکانیزمهای دیگری نیز باید در افزایش سرعت خزش در مرحله سوم نقش داشته باشند. یکی از ویژگیهای مشترک ساختاری در سوپرآلیاژهای ریختگی و کارپذیر که میتواند در حین خزش تغییر نماید، دانسیته نابجاییها است که با افزایش کرنش غير الاستیک افزایش مییابد و معمولاً تصور بر این است که منجر به استحکام بخشی ماده میشود. در حقیقت این موضوع اساس تئوری خزش بازیابی است. طبق مدل ارائه شده توسط McLean در خزش بازیابی و در حالت پایدار یک تعادل دینامیکی بین دو گروه از نابجاییها وجود دارد:

الف- نابجاییهای تولید شده توسط منابعی که در نتیجه اعمال تنش فعال میشوند.

ب- نابجاییهای حذف شده در نتیجه فرایند درشت شدن ساختار نابجائیها (Coarsening) که توسط انرژی خطی نابجایی شبکه تحریک میشود.

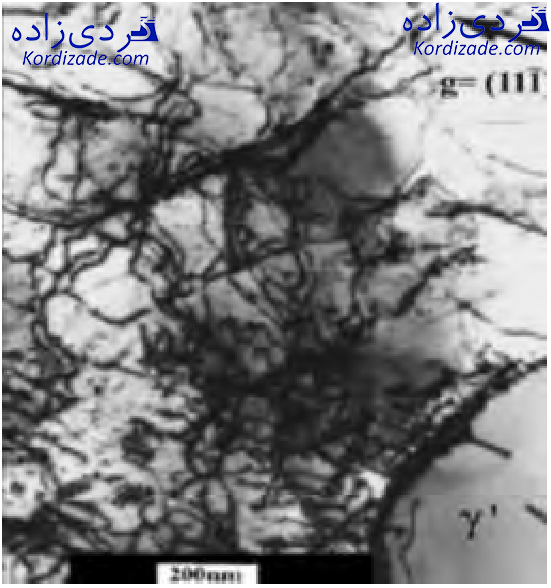

شکل (۹) ایجاد جنگل نابجاییها در فصل مشترک فاز

شکل (۹) ایجاد جنگل نابجاییها در فصل مشترک فاز ![]() –

–![]() بعد از انجام تست کشش در دمای °۶۵۰ سانتی گراد

بعد از انجام تست کشش در دمای °۶۵۰ سانتی گراد

۲. ۲. ۲. خسارت ناشی از کارکرد در دمای بالا

در نتیجه کارکرد قطعات در دمای بالا، دو پدیده ذیل در آلیاژهای چندفازی ممکن است اتفاق بیفتد:

2. ۲. ۲. 1. رشد رسوب های ![]()

در سوپرآلیاژهای پایه نیکل، فازهای ثانویه بخصوص رسوبهای هم سیمای ![]() نقش بسیار مهمی در ایجاد خواص مطلوب نهایی در قطعه ایفاء میکنند. به همین دلیل با کنترل دقیق پارامترهای ریختهگری و عملیات حرارتی در این آلیاژها، تلاش میشود مشخصههای فاز

نقش بسیار مهمی در ایجاد خواص مطلوب نهایی در قطعه ایفاء میکنند. به همین دلیل با کنترل دقیق پارامترهای ریختهگری و عملیات حرارتی در این آلیاژها، تلاش میشود مشخصههای فاز ![]() از قبیل اندازه، توزیع، فاصله بین ذرات و ترکیب شیمیایی بنحوی کنترل شود که خصوصیات نهایی مورد نظر در آلیاژ ایجاد شود.

از قبیل اندازه، توزیع، فاصله بین ذرات و ترکیب شیمیایی بنحوی کنترل شود که خصوصیات نهایی مورد نظر در آلیاژ ایجاد شود.

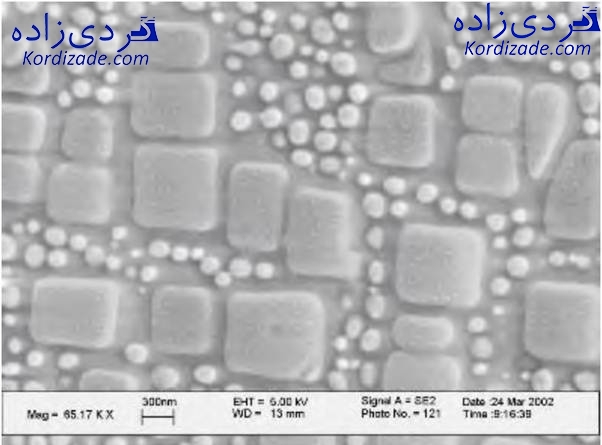

شکل (۱۰) ریزساختار سوپرآلیاژ پایه نیکل IN738LC در شرایط عملیات حرارتی استاندارد

شکل (۱۰) ریزساختار سوپرآلیاژ پایه نیکل IN738LC در شرایط عملیات حرارتی استاندارد

در نتیجه کارکرد سوپرآلیاژهای پایه نیکل در دماهای بالا اندازه، توزیع و فاصله بین رسوبهای ![]() ، تغییر میکند. از طرف دیگر این پارامترها بطور مستقیم با خصوصیات کششی و خزشی آلیاژ در ارتباط میباشند. از اینرو فرآیند رشد رسوبهای

، تغییر میکند. از طرف دیگر این پارامترها بطور مستقیم با خصوصیات کششی و خزشی آلیاژ در ارتباط میباشند. از اینرو فرآیند رشد رسوبهای ![]() را میتوان بعنوان یکی از مکانیزمهای تخریب که موجب زوال ریزساختار و در نهایت کاهش خصوصیات مکانیکی و از جمله خواص خزشی آلیاژ میشود، نام برد.

را میتوان بعنوان یکی از مکانیزمهای تخریب که موجب زوال ریزساختار و در نهایت کاهش خصوصیات مکانیکی و از جمله خواص خزشی آلیاژ میشود، نام برد.

شکل (۱۱) ریزساختار سوپرآلیاژ پایه نیکل IN738LC بعد از پیرسازی در دمای °۸۵۰ سانتی گراد به مدت ۳۰۰۰ ساعت

شکل (۱۱) ریزساختار سوپرآلیاژ پایه نیکل IN738LC بعد از پیرسازی در دمای °۸۵۰ سانتی گراد به مدت ۳۰۰۰ ساعت

۲. ۲. ۲. ۲. تشکیل رسوبهای جدید

تشکیل ترکیبات بین فلزی ترد و رسوبهای جدید عموماً به شکل صفحهای یا سوزنی تحت عنوان فاز سیگما (![]() )، فاز مو (

)، فاز مو (![]() ) و فاز لاوز (Laves) در ریزساختار سوپرآلیاژهای پایه نیکل بسته به ترکیب شیمیایی آنها شایع میباشد. با توجه به مورفولوژی این فازها در زمینه، تشکیل آنها ممکن است توام با کاهش استحکام گسیختگی و درصد ازدیاد طول در آزمایش کشش باشد. تهی شدن زمینه از عناصر آلیاژی عمدتاً در فولادهای کم آلیاژ مشاهده شده و در سوپرآلیاژها پدیده شایعی نیست.

) و فاز لاوز (Laves) در ریزساختار سوپرآلیاژهای پایه نیکل بسته به ترکیب شیمیایی آنها شایع میباشد. با توجه به مورفولوژی این فازها در زمینه، تشکیل آنها ممکن است توام با کاهش استحکام گسیختگی و درصد ازدیاد طول در آزمایش کشش باشد. تهی شدن زمینه از عناصر آلیاژی عمدتاً در فولادهای کم آلیاژ مشاهده شده و در سوپرآلیاژها پدیده شایعی نیست.

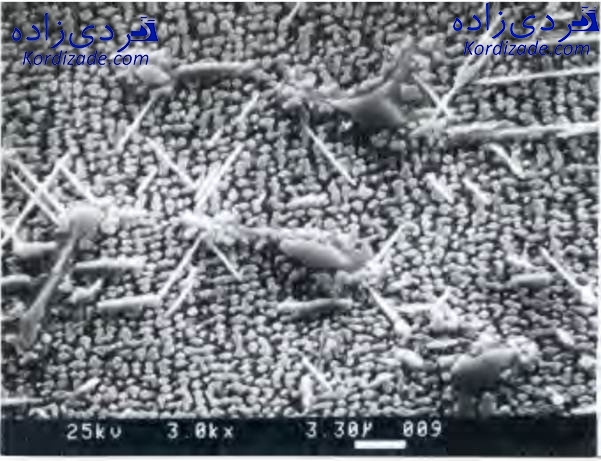

شکل (۱۲) تصاویر فازهای سوزنی شکل سیگما در سوپرآلیاژ پایه نیکل IN738LC بعد از ۳۰۰۰۰ ساعت کارکرد در توربین گاز

شکل (۱۲) تصاویر فازهای سوزنی شکل سیگما در سوپرآلیاژ پایه نیکل IN738LC بعد از ۳۰۰۰۰ ساعت کارکرد در توربین گاز

٢. تخریب پره های توربین گازی به علت اکسیداسیون

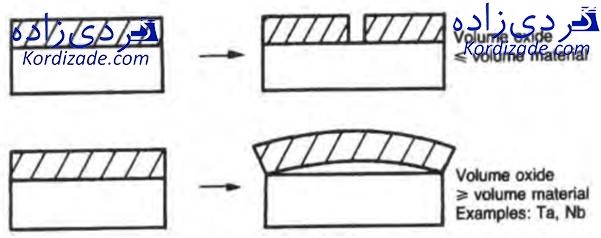

فرایند اکسیداسیون مستلزم واکنش ماده با اکسیژن بوده که به پوستهای شدن و خوردگی خشک معرف میباشد. اغلب فلزات با اکسیژن در دمای محیط واکنش داده و لایه اکسیدی حاصله بدلیل چسبنده بودن از اکسیداسیون بیشتر فلز پایه جلوگیری میکند. بعنوان مثال، تشکیل سریع لایه اکسید طبیعی و چسبنده Al2O3 روی سطح آلومینیوم از اکسیداسیون بیشتر فلز در اغلب محیطهای خورنده محافظت میکند. در هر حال، در دمای بالا سرعت اکسیداسیون فلزات افزایش مییابد. سرعت بالای اکسیداسیون در نتیجه افزایش سرعت نفوذ اکسیژن موجب کاهش عملکرد موثر فیلم اکسید، بعنوان لایه محافظ میگردد. نقطه ذوب بالا و هدایت حرارتی پائین لایه اکسیدی از عوامل مهم و موثری هستند که مقاومت به اکسیداسیون فلز را در دماهای بالا بهبود میبخشند. ترکیبات Al2O3 و Cr2O3 بدلیل داشتن نقطه ذوب بالا و هدایت حرارتی پائین، نسبت به اکسیداسیون اثربخشی بالائی دارند. نکته قابل توجه در فرایند اکسیداسیون، حجم لایه اکسیدی با توجه به اندازه و حجم فلز پایه میباشد. اگر اکسید دارای حجم کمتری نسبت به فلز پایه باشد، در این صورت لایه ترک اکسیدی میخورد. اگر حجم اکسید بیشتر از فلز پایه باشد، در این صورت لایه اکسیدی حالت خمیدگی به خود میگیرد. در هر دو حالت، فلز پایه مجدداً در معرض اتمسفر محيط خورنده قرار گرفته و سرعت اکسیداسیون افزاش مییابد. مشکل اصلی اکسیداسیون این است که با تشکیل لایه اکسیدی، ضخامت فلز پایه کاهش یافته و اگر سرعت اکسیداسیون بالا باشد در این صورت ساختار فلز استحکام و تحمل اعمال بار را از دست داده و تحت شرایط کار خواهد شکست.

شکل (۱۳) شماتیک مکانیزم نحوه کنده شدن لایه اکسیدی از فلز پایه

شکل (۱۳) شماتیک مکانیزم نحوه کنده شدن لایه اکسیدی از فلز پایه

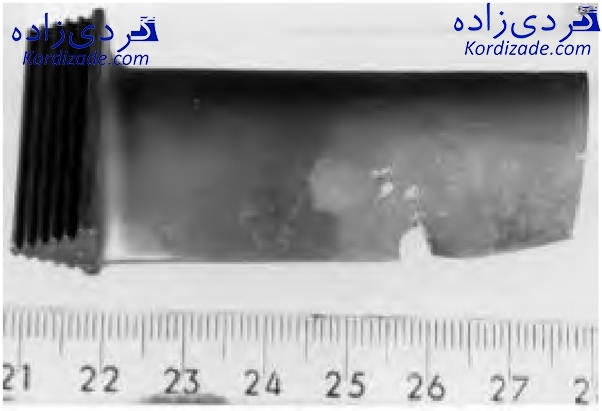

شکل (۱۴) آسیبدیدگی پوشش پره متحرک ردیف اول توربین گاز LM600 در اثر فرایند اکسیداسیون

شکل (۱۴) آسیبدیدگی پوشش پره متحرک ردیف اول توربین گاز LM600 در اثر فرایند اکسیداسیون

اکسیداسیون باعث کنده شدن پوشش سطح آلياژ پره شده و سبب کاهش مقاومت به خستگی در پرههای متحرک توربین گاز میگردد.

۳. تخریب پره های توربین گاز به علت خوردگی

خوردگی در توربینهای گاز از نوع خوردگی داغ میباشد. بطور کلی زمانیکه فلزات و آلیاژها در دمای بالا در تماس با یک اتمسفر گازی اکسیدکننده قرار میگیرند، اکسید میشوند. اگر سطح این فلزات در تماس با یک نمک مذاب خورنده قرار گیرد، فرایند اکسیداسیون تسریع یافته که به آن خوردگی داغ اطلاق میشود. در توربینهای گاز بخصوص برای پرههای ردیف اول، تمامی عوامل لازم جهت بروز خوردگی داغ یعنی: درجه حرارت بالا، اتمسفر گازی اکسیدکننده و نمک مذاب وجود دارد. در چنین شرایطی ورود نمکهای قلیایی نظیر Na2So4 و NaCl، ترکیبات وانادیم نظير NaVo3 و V2o3 از محیط اطراف توربین و یا اکسیداسیون ناخالصیهای موجود در هوا و یا سوخت و میعان آنها بر روی پرهها در دمای بالا، سبب تشکیل فیلم نازکی از نمک مذاب بر روی سطح فلز میگردد که با افزایش سرعت سولفیداسیون و یا اکسیداسیون موجب زوال زودرس پره میگردد. تاکنون مکانیزمهای مختلفی در بروز فرایند خوردگی داغ ارائه شده است. بررسی واکنشهای بین رسوب فلز یا رسوب-پوسته فلز نشان داده است که فرایند خوردگی داغ (چه از نوع I و II)، یک فرایند دو مرحله شامل مراحل جوانهزنی یا شروع و رشد است که مرحله جوانهزنی با یک دوره نهفتگی اولیه آغاز میشود.

همانطور که اشاره شد، حضور ناخالصیهای چون عناصر سدیم، گوگرد، وانادیم و کلر در اتمسفر توربین و تولید نمکهای مذابی چون NaVo3 و Na2So4 در نتیجه فرایند احتراق، عامل عمده در ایجاد خوردگی داغ میباشد. تشکیل Na2So4 در توربینهای گاز مطابق واکنش ذیل رخ میدهد:

![]() گوگرد در سوخت بصورتهای مختلی وجود دارد که تقریباً هیچ اثری بر احتراق ندارد. گوگرد ابتدا در اثر احتراق بصورت So2 و سپس بصورت So3 اکسید میشود. کلر و سدیم که منبع ورود آنها به محیط توربین گاز عمدتاً سوخت و هوا میباشد یا بصورت یونهایی هستند که یا در سوخت وجود دارد و یا در آبی که به همراه سوخت وارد میشود، حضور دارند. مقادیر قابل توجهی از سدیم و کلر از هوای محیط بخصوص هوای محیطهای دریایی وارد توربین میشود. از آنجائیکه نسبت هوا به سوخت در توربینهای گاز نسبت بالایی است، لذا میزان سدیم و کلر موجود در هوا نسبت به میزان آن در سوخت، از اهمیت بیشتری برخوردار است.

گوگرد در سوخت بصورتهای مختلی وجود دارد که تقریباً هیچ اثری بر احتراق ندارد. گوگرد ابتدا در اثر احتراق بصورت So2 و سپس بصورت So3 اکسید میشود. کلر و سدیم که منبع ورود آنها به محیط توربین گاز عمدتاً سوخت و هوا میباشد یا بصورت یونهایی هستند که یا در سوخت وجود دارد و یا در آبی که به همراه سوخت وارد میشود، حضور دارند. مقادیر قابل توجهی از سدیم و کلر از هوای محیط بخصوص هوای محیطهای دریایی وارد توربین میشود. از آنجائیکه نسبت هوا به سوخت در توربینهای گاز نسبت بالایی است، لذا میزان سدیم و کلر موجود در هوا نسبت به میزان آن در سوخت، از اهمیت بیشتری برخوردار است.

3. 1. خوردگی داغ دما بالا (نوعI)

خوردگی داغ دما بالا(نوع I) که از سال ۱۹۵۰ شناسایی شده در واقع یک نوع اکسیداسیون سریع است که در دماهای میانی در حدود °۹۵۰- ۸۵۰ سانتی گراد در حضور سولفات سدیم صورت میگیرد. وجود برخی ترکیبات دیگر مانند سولفات منیزیم و سولفات کلسیم باعث تشکیل یوتکتیک و کاهش نقطه ذوب Na2So4 میگردد. از نظر مورفولوژی، در این نوع خوردگی یک ناحيه وسیع و صاف در فضل مشترک فلز-پوسته مشاهده میشود.

وانادیم نیز در ترکیب سوختها وجود داشته که در حین احتراق میسوزد و بعلت تشکیل فازهایی با نقطه ذوب پائین، رسوبات چسبندهای بر روی قطعات توربین بخصوص پرههای متحرک و ثابت تشکیل میدهد. ترکیبی که عمدتاً تشکیل میشود V2O3 با نقطه ذوب °۶۷۳ سانتی گراد است. حضور همزمان: V2O3 و Na2So4 با نقطه ذوب °۸۸۴ سانتی گراد، باعث تشکیل یوتکتیک با نقطه ذوب °۶۲۰ سانتی گراد گشته و در نتیجه دامنه پایداری رسوب مذاب افزایش مییابد و در نهایت سرعت خوردگی داغ افزایش مییابد.

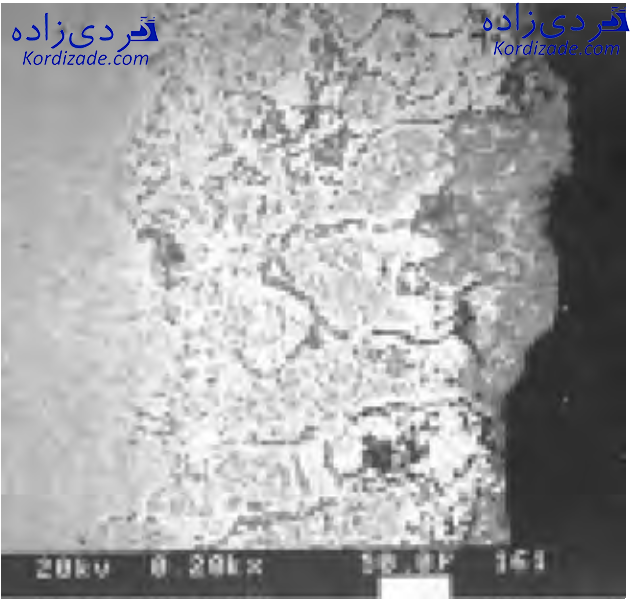

شکل (۱۵) تصویر آسیبدیدگی یک نوع پره متحرک ردیف اول توربین گازی ناشی از خوردگی داغ نوع I

شکل (۱۵) تصویر آسیبدیدگی یک نوع پره متحرک ردیف اول توربین گازی ناشی از خوردگی داغ نوع I

شکل (۱۶) تصویر میکروسکوپی خوردگی نوع I سوپرآلیاژ پایه کبالت 414-FSX که دارای پوشش 44-RT نیز میباشد

شکل (۱۶) تصویر میکروسکوپی خوردگی نوع I سوپرآلیاژ پایه کبالت 414-FSX که دارای پوشش 44-RT نیز میباشد

۳. ۱. خوردگی داغ دما پائین (نوع II)

خوردگی داغ دما پائین (نوع II) نیز بعنوان یک مکانیزم مجزای خوردگی داغ در اواسط دهه ۱۹۷۰ شناسایی شده و به آن سولفیداسیون نیز گفته میشود. برای این نوع خوردگی داغ که در دماهای پائین در محدوده °۷۶۰-۵۹۰ سانتی گراد صورت میگیرد، یک فشار جزیی بحرانی از So3 لازم است که از طریق تجزیه ترکیبات یوتکتیک زود ذوب ناشی از ترکیب Na2So4 و برخی از اجزای آلیاژ مانند نیکل و کبالت حاصل میشود.

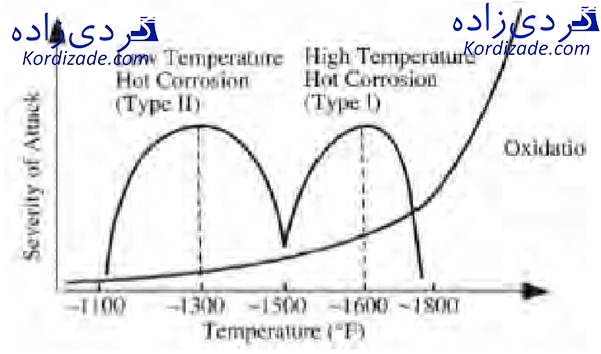

شکل (۱۷) شدت و موقعیت دو نوع خوردگی I و II با افزایش درجه حرارت و همچنین شدت اکسیداسیون با افزایش دما در پرههای توربین گاز

شکل (۱۷) شدت و موقعیت دو نوع خوردگی I و II با افزایش درجه حرارت و همچنین شدت اکسیداسیون با افزایش دما در پرههای توربین گاز

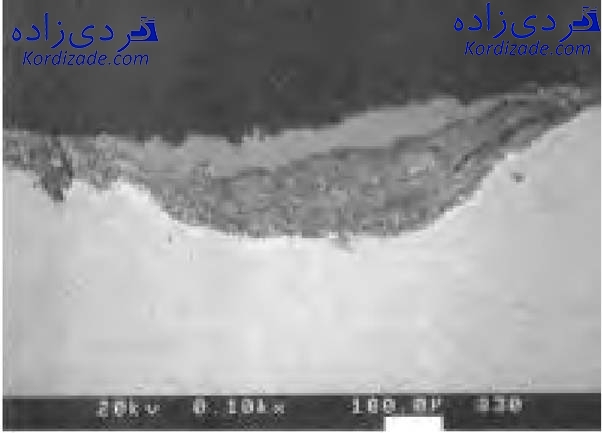

شکل (۱۸) تصویر میکروسکوپی خوردگی نوع II سوپرآلیاژ پایه نیکل MARM421

شکل (۱۸) تصویر میکروسکوپی خوردگی نوع II سوپرآلیاژ پایه نیکل MARM421

۴. تخریب پره های توربین گازی به علت خستگی

خستگی فرایندی است که در آن تکرار تنش اعمالی موجب از کارافتاگی پرههای توربین میشود. اگرچه تنش اعمالی کمتر از تنش تسلیم میباشد ولی با ایجاد عیوب در نتیجه حرکت نابجائیها و تغییر فرم پلاستیک مواد فلزی، اهمیت خسارت ناشی از خستگی قطعات داغ بخصوص برای پرههای توربین گاز مهم تلقی میگردد. خستگی بر خلاف خزش خیلی متاثر از درجه حرارت نبوده و میتواند در شرایط دمای پائین و یا بالا حادث شود. در دماهای پائین، فرکانس اعمال تنش از درجه اهمیت کمتری برخوردار است، زیرا در موادی که در این شرایط بکار گرفته میشوند، تعداد سیکل تا شکست اهمیت بیشتری از زمان اعمال سیکلها دارد. گزارش شده که خستگی در ۹۰ درصد شکستهای مکانیکی مشارکت دارد.

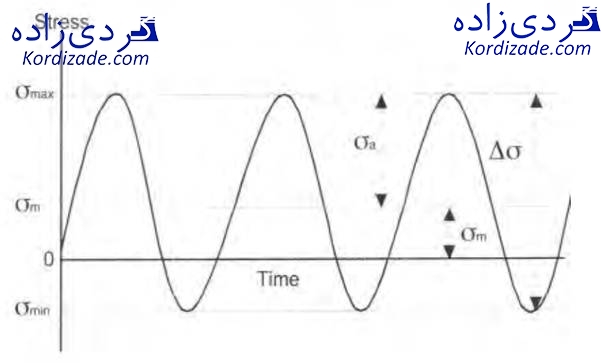

شکل (۱۹) پارامترهای مهم و موثر برای توصیف یک آزمایش خستگی نوعی که در آن تنش اعمالی تحت کنترل میباشد

شکل (۱۹) پارامترهای مهم و موثر برای توصیف یک آزمایش خستگی نوعی که در آن تنش اعمالی تحت کنترل میباشد

در این شکل، ![]() دامنه اعمال تنش،

دامنه اعمال تنش، ![]() تنش تناوبی،

تنش تناوبی، ![]() تنش میانگین و

تنش میانگین و ![]() /

/![]() =R میباشد. تعاریف مشابه نیز برای انجام آزمایشهای خستگی که در آن کرنش نمونهها تحت کنترل میباشد، وجود دارد. بطور کلی مواردی از قبیل تنش متوسط، دامنه تغییرات تنش، فرکانس اعمال تنش، تغییرات درجه حرارت، شرایط محیطی (میزان خوردگی اکسیداسیون)، پوششها، کیفیت سطح و ریزساختار قطعات، عوامل موثر در خستگی قطعات در دماهای مختلف در نظر گرفته میشوند.

=R میباشد. تعاریف مشابه نیز برای انجام آزمایشهای خستگی که در آن کرنش نمونهها تحت کنترل میباشد، وجود دارد. بطور کلی مواردی از قبیل تنش متوسط، دامنه تغییرات تنش، فرکانس اعمال تنش، تغییرات درجه حرارت، شرایط محیطی (میزان خوردگی اکسیداسیون)، پوششها، کیفیت سطح و ریزساختار قطعات، عوامل موثر در خستگی قطعات در دماهای مختلف در نظر گرفته میشوند.

شکست ناشی از خستگی مواد داکتیل در مراحل مختلفی که به شرح ذیل میباشد، صورت میگیرد:

الف – تغییرات میکروساختاری که منجر به پیدایش آسیبهای دائمی میگردد.

ب جوانهزنی اولین میکروترک

ج- رشد و اشاعه عیوب در جهت ایجاد ترک دائمی

د- انتشار پایدار ترکهای دائمی

ه- شکست

معمولاً مراحل الف تا ج بعنوان مرحله جوانهزنی و از دو مرحله آخر بعنوان مرحله رشد یاد میشود.

4. 1. خستگی حرارتی

در توربینهای گاز، انتقال حرارت بصورت هدایت از طریق ریشه پره به دیسکها و همچنین بصورت جابجایی توسط هوای خنککننده انجام میپذیرد. پروفیل درجه حرارت ایرفویل پرههای متحرک بصورتی است که درجه حرارت در ریشه کمتر و در قسمت سر پره ماکزیمم است. در این حالت شیب حرارتی بوجود آمده در پره باعث ایجاد کرنشهای حرارتی میگردد. کرنشهای حرارتی در قسمت ایرفویل پرهها با کرنشهای ناشی از خزش جمع شده و عمر پره را با شدت بیشتری کاهش میدهد.

4. ۲. خستگی سیکل بالا

خستگی سیکل بالا میتواند در اثر ترکیبی از تنش پایدار، تنش تناوبی و عيوب موجود در مواد که باعث جوانهزنی ترکهای میکروسکوپی میگردند، ناشی شود. در توربوماشینهای پیشرفته امروزی که برای سطوح تنش پایدار بالا طراحی میشوند، خستگی سیکل بالا در اثر اعمال تنش میانگین بالا و دامنه ارتعاشی پائین ایرفویل اتفاق میافتد. در خستگی سیکل بالا، مقدار تنش اعمالی و کرنش کوچک بوده ولی فرکانس اعمال تنش بالا است. علیرغم اینکه خستگی سیکل بالا منجر به ایجاد ترک در قطعات داغ میگردد، ولی بعنوان یک مکانیزم از کارافتادگی پرهها در نظر گرفته نمیشود. احتمال ترکخوردگی قطعات داغ در اثر خستگی سیکل بالا از جمله مواردی است که در مرحله طراحی قطعات مدنظر قرار میگیرد. خستگی با سیکل بالا در توربینهای گاز در نتیجه ارتعاش قطعات بواسطه پدیده تشدید و یا روزنانس رخ میدهد.

شکل (۲۰) تصویر شکست پرههای متحرک در نتیجه پدیده رزونانس در توربین گاز

شکل (۲۰) تصویر شکست پرههای متحرک در نتیجه پدیده رزونانس در توربین گاز

4. ۳. خستگی سیکل پائین

در خستگی با سیکل پائین تنش اعمالی و کرنش بالا بوده ولی فرکانس اعمال تنش پائین است. خستگی سیکل پائین در بیشتر موارد در نتیجه اعمال تنشها در اثر اختلاف انبساط حرارتی در پرههای توربین، در حین روشن و خاموش شدن توربینها و یا تغییرات بارگذاری در حین کار بوجود میآید. گرادیان حرارتی و تنشهای مکانیکی در سیکلهای پائین منجر به خستگی و در نهایت شکست پیش از موعد پرهها میگردد.

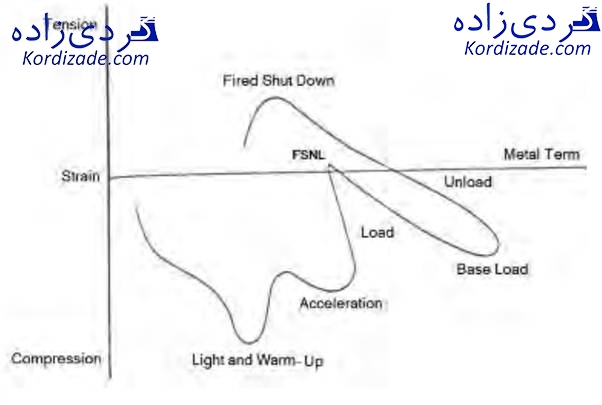

۴. ۴. خستگی حرارتی-مکانیکی (Thermo Mechanical Fatigue(TMF))

پرههای متحرک توربینهای گاز، به لحاظ شرایط کاری شرایط پیچیدهای داشته و در حین سیکل بارگیری که شامل شروع (Start up)، حالت پایدار (Steady State) و پایان (Shut down) میباشد، در معرض آسیب ناشی از خستگی حرارتی-مکانیکی قرار دارند. در طی روشن و خاموش شدن توربین گاز، پرههای متحرک تحت شرایط کرنشهای سیکلی ناشی از تغییرات درجه حرارت سریع سیال گازی و همچنین تنشهای سیکلی ناشی از نیروی گریز از مرکز و اختلاف فشار محیط توربین قرار دارند.

شکل (۲۱) پیچیدگی شرایط کاری ایرفویل پره متحرک ردیف اول توربین گاز MS7001 ساخت شرکت جنرالالکتریک

شکل (۲۱) پیچیدگی شرایط کاری ایرفویل پره متحرک ردیف اول توربین گاز MS7001 ساخت شرکت جنرالالکتریک

تغییرات ریزساختاری ناشی از خستگی TMF پیچیدهتر و مخربتر از خستگی حرارتی دما ثابت (Isothermal Fatigue) میباشد. از اینرو محاسبه تنش و کرنش قطعات داغ در خصوص تخمین عمر آنها بر اساس اعمال شرایط TMF نسبتاً مشکل بوده و با چالش جدی روبرو میباشد.

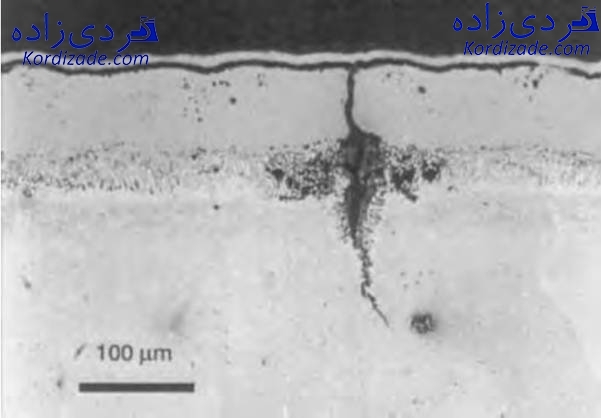

شکل (۲۲) ایجاد ترک ناشی از خستگی TMF در سمت مکش (Suction Side) ایرفویل یک نوع پره متحرک بعد از ۱۱۰۰۰ ساعت کارکرد در شرایط سرویس

شکل (۲۲) ایجاد ترک ناشی از خستگی TMF در سمت مکش (Suction Side) ایرفویل یک نوع پره متحرک بعد از ۱۱۰۰۰ ساعت کارکرد در شرایط سرویس

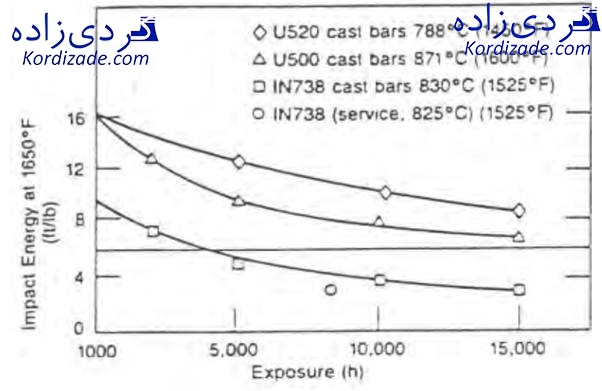

۵. تخریب پره های توربین گازی به برخورد ذرات خارجی

علیرغم فليتر شدن هوای ورودی به توربین گاز، مقادیر زیادی ذرات جامد معلق محیط نیروگاه و ترکیبات مختلف خورنده وارد توربین گاز شده و با نفوذ در ریشه و کانالهای هواخنک پرهها، باعث مسدود شدن و کثیفی آنها میگردد. از طرف دیگر با گذشت زمان در دمای بالا و با ناپایداری ریزساختار سوپرآلیاژها در نتیجه تجزیه کاربیدهای شبه پایدار MC و تشکیل کاربیدهای،M23C بصورت شبکههای پیوسته در مرزدانههای فاز زمینه همزمان با ترد شدن آلیاژ خواص ضربه به شدت کاهش مییابد. در این شرایط برخورد ذرات خارجی با سطوح خارجی ایرفویل در درجه حرارت و سرعت دورانی نسبتاً بالای پرههای متحرک، موجب کنده شدن مواد در قسمت بالای لبه حمله پرهها میشود.

شکل (۲۳) کاهش خواص ضربه سوپرآلیاژهای IN738، U500 و U520 در دمای °۹۰۰ سانتی گراد بعد از قرارگیری در محدوده دمایی °۸۷۱-۷۸۸ سانتی گراد در زمانهای مختلف

شکل (۲۳) کاهش خواص ضربه سوپرآلیاژهای IN738، U500 و U520 در دمای °۹۰۰ سانتی گراد بعد از قرارگیری در محدوده دمایی °۸۷۱-۷۸۸ سانتی گراد در زمانهای مختلف

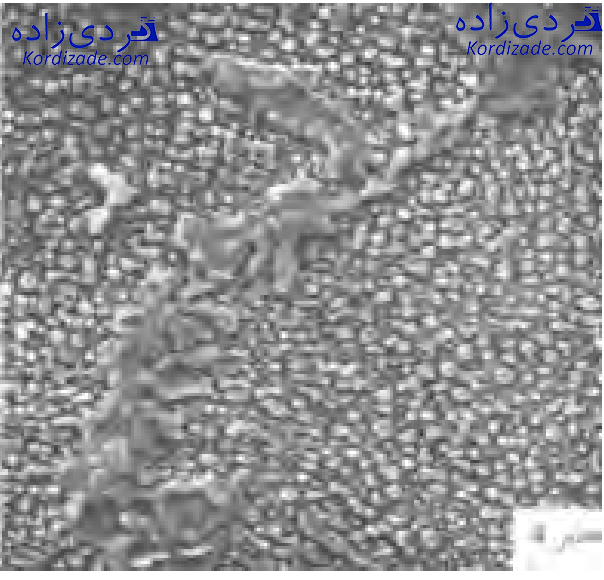

شکل (۲۴) نیز حضور کاربیدهای M23C6 بصورت شبکههای پیوسته در مرزدانههای فاز زمینه سوپرآلیاژ پایه نیکل IN738 بعد از ۸۴۰۰ ساعت کارکرد در شرایط سرویس در توربین گاز

شکل (۲۴) نیز حضور کاربیدهای M23C6 بصورت شبکههای پیوسته در مرزدانههای فاز زمینه سوپرآلیاژ پایه نیکل IN738 بعد از ۸۴۰۰ ساعت کارکرد در شرایط سرویس در توربین گاز

شکل (۲۵) آسیبدیدگی یک نوع پره متحرک ردیف اول توربین گازی ناشی از برخورد ذرات خارجی

شکل (۲۵) آسیبدیدگی یک نوع پره متحرک ردیف اول توربین گازی ناشی از برخورد ذرات خارجی

۶. جمع بندی عوامل تخریب پره های توربین گازی

در شرایط سرویس، قطعات داغ توربینهای گاز، بخاطر قرارگیری در محیط بحرانی از لحاظ تنش و درجه حرارت، در معرض انواع متفاوتی از مکانیزمهای شکست که وابسته به زمان میباشند، قرار دارند. خزش، خوردگی، اکسیداسیون و خستگی حرارتی مکانیکی از جمله مکانیزمهای از کارافتادگی پرههای متحرک هستند که میتوانند منجر به شکست آنها گردند. عواملی که سبب تغییرات عمر یک قطعه نسبت به قطعه دیگر میشود به مجموعهای از مواردی همچون نحوه طراحی، نوع مواد، پوشش و شرایط کاری مربوط میشود. با شناسایی مشخصههای ویژه از کارافتادگی هر یک از قطعات داغ و تخمین میزان خرابی بوجود آمده به سبب فعال شدن هریک از مکانیزمها، میتوان با تعمیر و یا تعویض به موقع، از شکست فاجعهبار قطعات داغ جلوگیری کرد.

امیدوارم از مقاله عوامل تخریب پره های توربین گازی هم استفاده کافی را برده باشید. اگر شما هم تجربه ای در این زمینه دارید حتما با من و دیگر دوستان به اشتراک بگذارید.