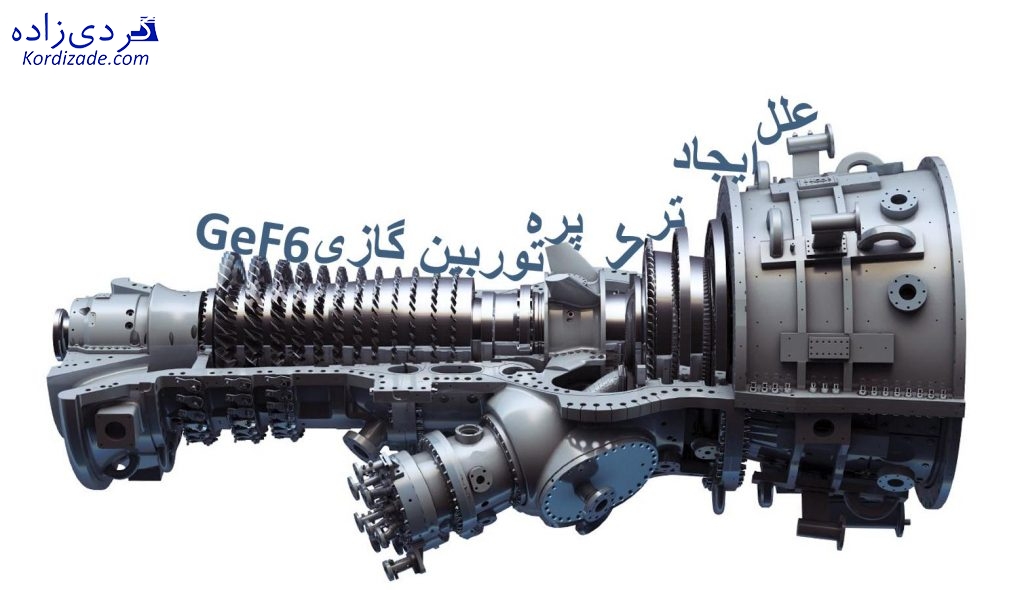

۱- پره توربین گازی

توربینهای گازی از انواع تجهیزات تولید انرژی هستند که کاربرد زیادی در صنعت دارند. مهمترین کاربرد این تجهیزات در نیروگاههای برق، صنایع هوافضا، دریانوردی و صنایع نفت (برای انتقال فرآوردههای نفتی) میباشد. پرههای متحرک توربینهای گازی به دلیل دما و نیروهای گریز از مرکز بالا غالباً از جنس سوپرآلیاژ پایه نیکل، پایه نیکل–آهن و پایه کبالت میباشند. در این بین سوپرآلیاژ IN738 یکی از سوپرآلیاژهای مهم پایه نیکل برای ساخت پرههای توربین است. این آلياژ در سال ۱۹۶۸ میلادی به دنبال تحقیقات وسیع روی بهینه نمودن ترکیب شیمیایی جهت بالا بردن همزمان مقاومت خزش، خوردگی داغ و اکسیداسیون آلیاژهای مورد استفاده در توربینهای گازی زمینی توسعه یافته است. این آلیاژ در دو نوع مختلف پرکربن IN738C (جهت ریختهگری قطعات نازک) و کمکربن IN738LC (جهت ریختهگری قطعات سنگین) طراحی گردیده است. این آلیاژ، سختشونده رسوبی بوده و در درجه حرارتهای بالا دارای استحکام گسیختگی-خزشی خیلی زیاد همراه با مقاومت به خوردگی عالی میباشد.

در ارتباط با روشهای ساخت پره توربین گازی علاوه بر حساسیت موجود در ارتباط با شرایط کاری بسیار سخت این پرهها و همچنین با توجه به تلرانسهای بسته اعمالشده بر آنها، نیاز به فرایند تولیدی است که با استفاده از آن بتوان شکل نهایی قسمتهای حساس قطعه را تا وضعیتی بسیار نزدیک به شکل نهایی تولید کرد به گونهای که حداقل عملیات برای نهاییسازی آن لازم باشد. امروزه اغلب پرههای متحرک و ثابت توربینهای گازی از طریق فرایند ریختهگری دقیق تولید میگردند. یکی از مهمترین مشکلات ساخت پره توربین گازی به روش ریختهگری دقیق تمرکز کرنش و تنشهای حرارتی در نقاط خاصی مانند نقاط گرم و ایجاد عیوبی مانند پارگی گرم میباشد. عامل اصلی این تنش کششی مقاومت قالب یا محدود شدن انقباض آزاد قسمتهای مختلف قطعه میباشد. علاوه بر این به دلیل دامنه انجمادی وسیع سوپرآلیاژهای پایه نیکل، یک ناحیه خمیری گسترده در حین انجماد پدید میآید و جریان مذاب بین دندریتها محدود میشود که نتیجه آن تخلخل بین دندریتی است. در ناحیه ایرفویل پرهها، حفرات انقباضی بین دندریتی در قسمتهای که جبهه انجماد به مقاطع نازک یا امتداد خط مرکزی پره میرسد، رخ میدهد. همچنین حضور ناخالصیهای غیرفلزی در پره ریختگی ناشی از شسته شدن قالب سرامیکی یا مواد فیلتر مذاب و سایر عيوب موجود از جمله مشکلاتی است که ممکن است در حین ریختهگری دقیق پرههای توربین گازی پدید آید. معمولاً مشخص نمودن این عیوب توسط بررسیهای چشمی یا آزمونهای غیرمخرب سطحی و عمقی نظیر FPI (Fluorescent Penetrant Inspection) و RT (Radiographic Test) صورت میگیرد.

در این بین شرکتهای سازنده پره توربین گازی بر اساس استانداردها و حد پذیرش های تعیینشده به قبول، رد و یا تعمیر آن دسته از پره توربین گازی دارای نقص ریختهگری میپردازند. در صورتیکه نواقص ریختگی با رعایت ملاحظات متالورژیکی و مکانیکی مجاز به تعمیر باشند، بسته به نوع عیب فرایندهای جوشکاری و بریزینگ به عنوان مهمترین فرایندهای اصلاح و بازسازی شناخته میشوند.

در این پژوهش به بررسی علل ایجاد ترک در تعدادی از پرههای متحرک ردیف دوم توربین گازی GEF6 متعلق به یکی از پالایشگاههای جنوب کشور که پس از ۱۲۰۰۰۰ ساعت کارکرد تحت عملیات RI (Rotor Integration) قرار گرفته بودند، پرداخته شده است. عملیات ترکیابی شامل فرایندهای بازرسی چشمی، آزمونهای غیرمخرب سطحی (FPI) و تست رادیوگرافی (RT) میباشد که پس از شناسایی ترک در تعدادی از پرهها، بررسیهای ریزساختاری و شکست نگاری از محل عیب به منظور تعیین عوامل به وجود آورنده ترک انجام شد.

٢- مواد و روش تحقیق در بررسی علل ایجاد ترک پره توربین گازی

برای انجام این پژوهش ابتدا تعداد ۹۲ عدد پره متحرک ردیف دوم توربین گازی GEF6 جهت تعیین سلامت مکانیکی و متالورژیکی مورد بررسی قرار گرفتند. به این منظور در آغاز جنس پرههای مورد مطالعه توسط دستگاه کوانتومتر مدل GNR ایتالیا که مجهز به فيلامان تنگستنی است، تعیین گردید. در ادامه کلیه پرهها مورد بازرسی چشمی قرار گرفتند و سطح آنها به لحاظ حضور عیوب احتمالی بررسی گردید. سپس آزمون مایعات نافذ فلورسنت (FPI) روی پرهها انجام شد تا در صورت وجود ترک سطحی مورد گزینش بعدی قرار گیرند. همچنین به منظور اطمینان نهایی از سلامت پرهها، تمامی قطعات مورد ارزیابی توسط آزمون رادیوگرافی قرار گرفتند تا پرههایی که دارای ترک عمقی هستند برای بررسی بعدی معین گردند. در ادامه جهت تشخیص علائم ناشی از عملیات اصلاحی بر روی پرهها (نظیر جوشکاری، بریزینگ و …) عملیات Heat Tint روی نمونههای حاوی ترک انجام شد. به این منظور ابتدا پرهها توسط ذرات آلومینا، سندبلاست شدند و سپس به مدت 1 ساعت در دمای °C۶۵۰ تحت عملیات حرارتی قرار گرفتند و در هوا خنک شدند. مطالعه بعدی شامل بررسی ریزساختاری ایرفویل پره توربین در ناحیه دور از ترک و همینطور نواحی مجاور ترک روی دو عدد از پرههای معیوب منتخب توسط میکروسکوپ نوری و میکروسکوپ الکترونی روبشی (SEM) بود. همچنین برای یکی از پرههای ترکدار پس از برش و استحصال نمونه از ناحیه ترکخورده، سطح شکست آن توسط میکروسکوپ استریوگرافی و میکروسکوپ الکترونی روبشی مورد شکستنگاری قرار گرفت.

٣- نتایج و بحث ترک پره توربین گازی

1-3- ترکیب شیمیایی

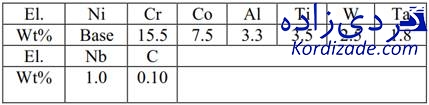

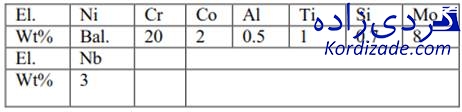

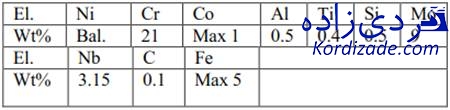

جدول ۱ ترکیب شیمیایی پره توربین گازی را که توسط کوانتومتری از سه نقطه حاصل شده است نشان میدهد. همانطور که از آنالیز عنصری بر میآید، ترکیب شیمیایی پره با استناد به منابع موجود با ترکیب سوپرآلیاژ Inconel738LC مطابقت دارد که اطلاعات موجود در manual توربین نیز مؤید این مطلب است.

جدول ۱- ترکیب شیمیایی پره

جدول ۱- ترکیب شیمیایی پره

2-3- ترکیابی

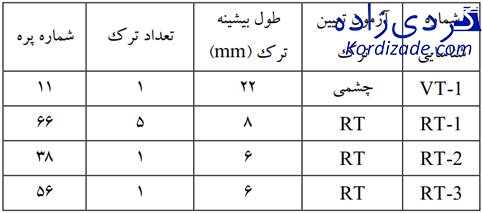

همانطور که در بخش ۲ ذکر شد، شناسایی حضور ترک پره توربین گازی با سه آزمون بازرسی چشمی، ارزیابی مایعات نافذ فلورسنت و آزمون رادیوگرافی ارزیابی شد. در این بین حضور ترک پره توربین گازی در یکی از پرهها (با شماره شناسایی 1-VT) توسط بازرسی چشمی محرز شد که تصویر آن در شکل ۱ ارائه شده است.

شکل ۱- تصویر ترک بر روی پره 1-VT پس از بازرسی چشمی

شکل ۱- تصویر ترک بر روی پره 1-VT پس از بازرسی چشمی

برای سه پره دیگر بعد از آزمون رادیوگرفی و تفسیر عکسهای به دست آمده حضور ترک در آنها مشخص گردید. خلاصهای از مشخصات ترکهای مشاهدهشده در پرههای حاوی این عیب به همراه شمارههای شناسایی تخصیصیافته جهت شناسایی آنها در جدول ۲ آورده شده است.

جدول ۲- شناسایی تعداد و طول ترک در پرهها و کدگذاری آنها

۳-۳- عملیات Heat Tint

۳-۳- عملیات Heat Tint

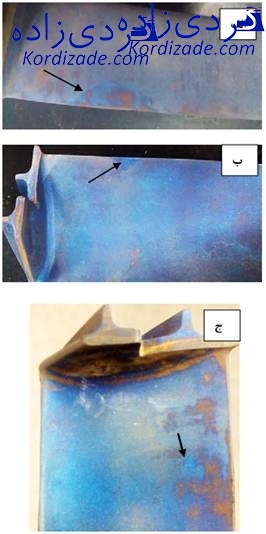

شکلهای ۲-الف تا ج تصاویر مربوط به پرهها را پس از عملیات Heat Tint روی پرهها نشان میدهد. برای تمامی پرهها در نواحی دارای ترک اختلاف رنگ پس از عملیات ظاهر گردید. این موضوع مبین آن است که با توجه به عدم سابقه انجام بازسازی روی این پرهها بنا به اظهارات شرکت بهرهبردار، به دلیل حضور عیوب ریختگی توسط شرکت سازنده عملیات اصلاحی روی آنها صورت گرفته است. به نظر میرسد با توجه به موقعیت و شکل نواحی آشکارشده برای پرههای 1-RT و 3-RT عملیات اصلاحی توسط جوشکاری و برای پره 2-RT فرایند بریزینگ انجام شده است. برای پره با کد 1-VT با توجه به اینکه پس از نمونهبرداری جهت بررسی ریزساختار در مرحله اچ کردن تغییر رنگ قابل ملاحظهای بین ناحیه اطراف ترک و نواحی دورتر ملاحظه گردید لذا این موضوع را نیز میتوان به تفاوت ریزساختار و ترکیب شیمیایی مرتبط نمود و برای این پره نیز انجام عملیات اصلاحی توسط جوشکاری را در نظر گرفت. لازم به ذکر است که با توجه به تشابه مکانیزم پیشبینی شده جهت اصلاح روی پرههای 1-RT، 1-VT و 3-RT لذا فقط پرههای با کد 1-VT و 3-RT جهت بررسی ریزساختاری و علل ایجاد ترک انتخاب گردیدند.

شکل ۲- تغییرات رنگ در نواحی اصلاحشده پس از عملیات Hit Tint روی پرههای با شماره شناسایی: الف) 1-RT ب) 2-RT ج) 3-RT

شکل ۲- تغییرات رنگ در نواحی اصلاحشده پس از عملیات Hit Tint روی پرههای با شماره شناسایی: الف) 1-RT ب) 2-RT ج) 3-RT

4-3- بررسی علل ایجاد ترک پره توربین گازی ( پره شماره 1-VT)

1-4-3- بررسیهای ریزساختاری و علل ایجاد ترک پره توربین گازی ( پره شماره 1-VT)

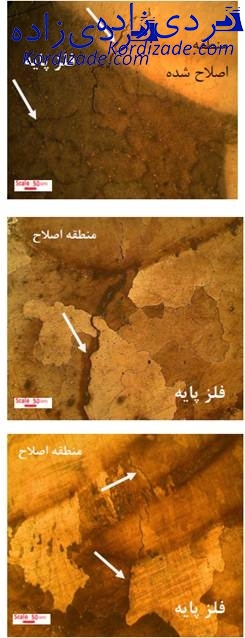

شکل ۳ ریزساختار پره در نواحی مربوط به فلز پایه و منطقه اصلاحشده را در حوالی دور از ترک نشان میدهد. همانطور که مشاهده میشود اختلاف رنگ ناشی از رفتار متفاوت واکنش با محلول اچ در این نواحی مشخص است که مبین انجام عملیات خارجی روی منطقه اصلاح شده است. همچنین پیوستگی کاربیدهای رسوبی در مرز دانه در ناحیه فلز پایه نشان از سرویس طولانی مدت در دمای بالای پره دارد.

شکل ۳- تصویر از ریزساختار نواحی اصلاح شده و فلز پایه دور از ترک اصلی

شکل ۳- تصویر از ریزساختار نواحی اصلاح شده و فلز پایه دور از ترک اصلی

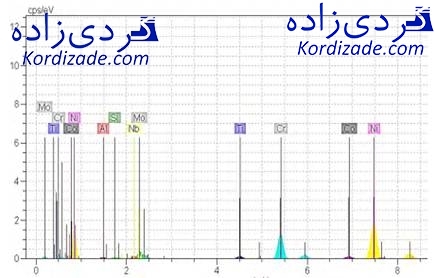

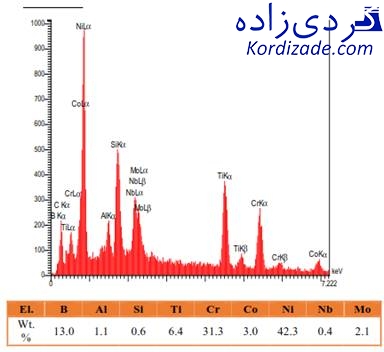

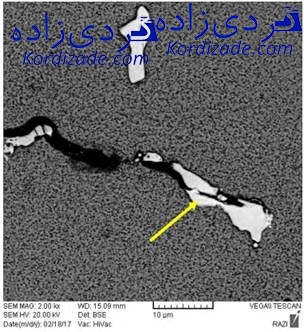

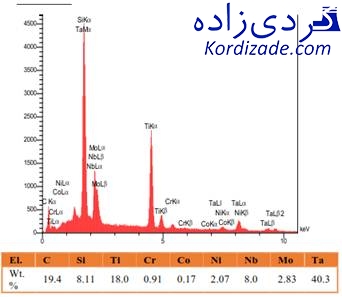

همانطور که در تصاویر مربوط به شکل ۴ ملاحظه میشود میکروترک هایی داخل فلز پایه و منطقه اصلاحی وجود دارد که با توجه به ریزساختار فلز پایه و شکل میکروترکها میتوان آنها را از نوع مرزدانهای قلمداد نمود. به نظر میرسد که جوانهزنی میکروترکها از فلز پایه آغاز شده و در ادامه رشد به منطقه اصلاح شده امتداد یافتهاند. جهت شناسایی این میکروترکها ابتدا آنالیز EDS از ناحیه با ریزساختار و کنتراست متفاوت با زمینه (منطقه تعمیر شده) تهیه گردید که نتیجه آن در شکل ۵ و جدول ۳ ارائه شده است. همانطور که ملاحظه میشود ترکیب شیمیایی ناحیه اصلاح شده با آلیاژ ۶۲۵Inconel که عموماً به عنوان فیلر جوشکاری سوپرآلیاژهای پایه نیکل و با استاندارد AWS-ERNiCrMo3 (جدول ۴) شناخته میشود، تطابق بسیار خوبی دارد.

بنابراین میتوان این میکروترکها را ناشی از ترکهای ایجاد شده در ناحیه HAZ پس از عملیات اصلاحی توسط جوشکاری دانست. در ارتباط با ترکهای ناحیه HAZ آنچه که در منابع آمده این است که بعضی از آلیاژها در حین جوشکاری ممکن است متحمل گداخت (ذوب) مرزدانهای در ناحیه HAZ (HAZ Grain Boundary Liquation) و نزدیک مرز امتزاج شوند. چنین گداختی نتیجه ناخالصیها و یا جدایش عناصر محلولی در طول مرزدانه و یا به سبب پدیدهای معروف به گداز ساختاری (Constructional Liquation) میباشد. جدایش عناصر S، P، Pb و B بیشترین اثر را روی کاهش موضعی دمای ذوب و تشکیل فیلمهای پیوسته در طول مرزدانه دارند. این فرآیند تحت عنوان مکانیزم جدایش در ایجاد ترکهای ذوبی (گدازهای) (Liquation Cracks) HAZ موسوم است. واکنش دیگری تحت عنوان مکانیزم رخنه (نفوذ) (Penetration Mechanism) مطرح است که در آلیاژهای پایه نیکل حاوی اجزاء ثانویه نظیر اینترمتالیکها، کاربیدها یا فازهای TCP توسط فرایند گداز پایهای رخ میدهد. در این مورد حرارتدهی سریع همراه با سیکل حرارتی جوش، زمان کافی را برای انحلال فاز ثانویه در زمینه فراهم نمینماید. در حرارتهای بالای دمای یوتکتیک، فاز ثانویه با زمینه واکنش میدهد و یک فیلم مذاب سطحی در ترکیب یوتکتیک تشکیل میشود. فازهایی همچون کاربیدهای MC، فازهای لاوه و اینترمتالیکها که در حین انجماد اولیه تشکیل میشوند، پتانسیل شروع ذوب در HAZ و پخش شدن در امتداد مرزدانه را دارند. هنگامیکه این ذوب با تنش حرارتی کافی (ناشی از تنش انقباضی) و کاهش داکتیلیته همراه میشود، ترکهایی میتوانند در طول مرز دانههای ناحیه HAZ تشکیل شوند و به ناحیه امتزاج گسترش یابند.

شکل 4- تصاویر مجاور ترک اصلی مربوط به حضور میکروترک¬ها داخل فلز پایه و راهیابی برخی از آنها به داخل مناطق اصلاحشده در اطراف ترک اصلی

شکل 4- تصاویر مجاور ترک اصلی مربوط به حضور میکروترک¬ها داخل فلز پایه و راهیابی برخی از آنها به داخل مناطق اصلاحشده در اطراف ترک اصلی

شکل 5- آنالیز EDS از نواحی داخل منطقه اصلاح شده

شکل 5- آنالیز EDS از نواحی داخل منطقه اصلاح شده

جدول ۳- ترکیب شیمیایی عناصر حاصل از آنالیز EDS شکل 4

جدول ۳- ترکیب شیمیایی عناصر حاصل از آنالیز EDS شکل 4

جدول 4- ترکیب شیمیایی مربوط به فیلر جوشکاری 3-ERNiCrM0

جدول 4- ترکیب شیمیایی مربوط به فیلر جوشکاری 3-ERNiCrM0

این ترکها تحت عنوان ترک گدازهای (ذوبی)، ترک گرم (Hot Crack) یا ریزشكاف (Microfissuring) نامیده میشود. بر اساس مطالعات گروهی از محققان، ترک ذوبی (گدازهای) در سوپرآلیاژ ۷۱۸ ناشی از کاربیدهای MC غنی از نایوبیوم (NbC) و فازهای لاوه است که منجر به تشکیل فیلمهای مرزدانهای و گداخت ساختاری میگردد. بعضی دیگر از محققان در مطالعاتشان روي آلیاژ Inconel738LC، تعبیر دیگری از ترک گدازهای در ناحیه HAZ داشتهاند. بر اساس اظهارات آنها، دمای یوتکتیک ![]() –

–![]() در این آلیاژ زیر °۱۲۰۰ سانتی گراد است که این دما پائین تر از دمای تعادلی جامد (°1232 سانتی گراد) قرار دارد. در طی جوشکاری به دلیل سیکل حرارتی سریع، انتظار میرود که رفتار انحلالی رسوبات

در این آلیاژ زیر °۱۲۰۰ سانتی گراد است که این دما پائین تر از دمای تعادلی جامد (°1232 سانتی گراد) قرار دارد. در طی جوشکاری به دلیل سیکل حرارتی سریع، انتظار میرود که رفتار انحلالی رسوبات ![]() از حالت تعادلی منحرف شود و بسته به اندازه و موقعیت این ذرات و با احتمال اینکه برخی از ذرات درشت

از حالت تعادلی منحرف شود و بسته به اندازه و موقعیت این ذرات و با احتمال اینکه برخی از ذرات درشت ![]() در دمای بالای °۱۲۰۰ سانتی گراد حل نشده باقی بمانند، گداخت ساختاری پدید آید. آنها مشاهده نمودند که ذوب فصل مشترک

در دمای بالای °۱۲۰۰ سانتی گراد حل نشده باقی بمانند، گداخت ساختاری پدید آید. آنها مشاهده نمودند که ذوب فصل مشترک ![]() /

/![]() فقط در طول مرزدانه اتفاق نیفتاده و بخش مهمی از آن داخل دانه های HAZ صورت گرفته است که این موضوع سبب ایجاد یک فیلم مذاب در اطراف ذرات

فقط در طول مرزدانه اتفاق نیفتاده و بخش مهمی از آن داخل دانه های HAZ صورت گرفته است که این موضوع سبب ایجاد یک فیلم مذاب در اطراف ذرات ![]() شده است. البته در بسیاری از مطالعات روی ترک HAZ مشخص شده است که فقط ذوب برای ایجاد یک ریزساختار حساس به ترک کافی نیست. حساسیت به ترک به نفوذ و تر کردن مرزدانه، ضخامت فیلم و پایداری دمایی آن در تنشهای مکانیکی و حرارتی که از سرد شدن بعدی ایجاد میشود بستگی دارد. با توجه به اینکه انرژی فصل مشترک غیر تعادلی جامد–مایع خیلی کم است، نفوذ ممتد در مرزدانه و تر کردن توسط فیلم تولیدشده از گداز ساختاری ذرات

شده است. البته در بسیاری از مطالعات روی ترک HAZ مشخص شده است که فقط ذوب برای ایجاد یک ریزساختار حساس به ترک کافی نیست. حساسیت به ترک به نفوذ و تر کردن مرزدانه، ضخامت فیلم و پایداری دمایی آن در تنشهای مکانیکی و حرارتی که از سرد شدن بعدی ایجاد میشود بستگی دارد. با توجه به اینکه انرژی فصل مشترک غیر تعادلی جامد–مایع خیلی کم است، نفوذ ممتد در مرزدانه و تر کردن توسط فیلم تولیدشده از گداز ساختاری ذرات ![]() مورد انتظار است.

مورد انتظار است.

لذا با توجه به توضیحات ارائه شده حضور میکروترکها در اطراف ترک اصلی را که ریشه یکی از آنها در ناحیه HAZ در شکل ۶ ارائه شده است ناشی از گداز ساختاری ذرات ![]() در اثر حرارت ورودی سریع ناشی از فرایند جوشکاری جهت تعمیر عيب ریختگی احتمالی در پره تولیدشده دانست. عدم حضور کاربید در اطراف ریشه میکروترک، فرضیه گداز ساختاری رسوبات

در اثر حرارت ورودی سریع ناشی از فرایند جوشکاری جهت تعمیر عيب ریختگی احتمالی در پره تولیدشده دانست. عدم حضور کاربید در اطراف ریشه میکروترک، فرضیه گداز ساختاری رسوبات ![]() را محتملتر مینماید. با این اوصاف میتوان نتیجه گرفت که ترک اصلی در پره ناشی از رشد یکی از میکروترکهایی است که در راستای عمود بر محور تنش اعمالی قرار گرفته و شرایط بهتری برای انتشار تحت بارهای دینامیکی و همینطور خزش داشته است.

را محتملتر مینماید. با این اوصاف میتوان نتیجه گرفت که ترک اصلی در پره ناشی از رشد یکی از میکروترکهایی است که در راستای عمود بر محور تنش اعمالی قرار گرفته و شرایط بهتری برای انتشار تحت بارهای دینامیکی و همینطور خزش داشته است.

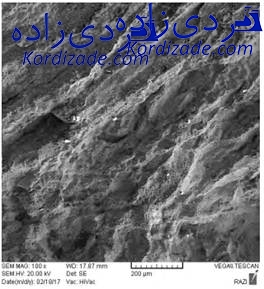

شکل 6- تصویر SEM از ابتدای یک میکروترک در داخل فلز پایه

شکل 6- تصویر SEM از ابتدای یک میکروترک در داخل فلز پایه

2-4-3- شکست نگاری و تعیین ترک پره توربین گازی

شکلهای ۷ و ۸ تصویر SEM از سطوح شکست مربوط به ترک پره توربین گازی در پره با کد 1-VT را در مناطق مختلف نشان میدهد. همانطور که در شکل ۷ ملاحظه میشود، سطح شکست به ساختار دندریتهای یوتکتیکی شباهت زیادی دارد و این مبین آن است که ترک از محل فازهای یوتکتیکی در داخل فلز جوش که آخرین حوزههای انجمادی است و مناطق مستعدی برای انتشار ترک محسوب میشوند، به مسیر خود برای رشد ادامه داده است.

شكل ۷- تصویر SEM از سطح شکست مربوط به ترک اصلی نشاندهنده ساختار یوتکتیکی

شكل ۷- تصویر SEM از سطح شکست مربوط به ترک اصلی نشاندهنده ساختار یوتکتیکی

اما از سویی حضور دیمپلها در برخی نواحی سطح شکست که در شکل ۸ ارائه شده است، حاکی از آن است که در حین رشد ترک در آن مناطق، تغییر فرم پلاستیک نیز صورت گرفته است. علت این موضوع میتواند ناشی از دمای بالای سرویس پره باشد که در اثر اعمال تنشهای کششی ناشی از نیروی گریز از مرکز، مکانیزمهای تغییر فرم خزشی نیز فعال شده و حفرات خزشی را در سطح شکست به جا گذاشته است.

شکل ۸- تصویر SEM از سطح شکست مربوط به ترک اصلی نشاندهنده مناطق تغییر فرم یافته

شکل ۸- تصویر SEM از سطح شکست مربوط به ترک اصلی نشاندهنده مناطق تغییر فرم یافته

5-3- بررسی علل ایجاد ترک پره توربین گازی (پره شماره 3-RT)

1-5-3- بررسیهای ریزساختاری و علل ایجاد ترک پره توربین گازی ( پره شماره 3–RT)

شکل 9 تصویر متالوگرافی از ریزساختار پره در مناطق دور از ترک و ناحيه اصلاح شده را نشان میدهد. با توجه به این تصویر میتوان دریافت که دانههای تقریباً هممحور در ساختار موجود است که رسوبات ریز کاربیدی در داخل دانهها مشاهده میگردد. با توجه به مدت زمان زیاد کارکرد این پره در دمای بالا، پیوستگی رسوبات کاربیدی در مرزهای دانه امری طبیعی است.

شکل ۹ – تصویر میکروسکوپ نوری از ریزساختار مناطق زمینه در فواصل دور از ترک

شکل ۹ – تصویر میکروسکوپ نوری از ریزساختار مناطق زمینه در فواصل دور از ترک

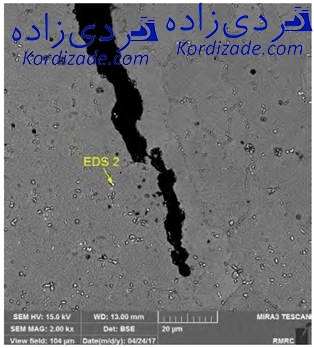

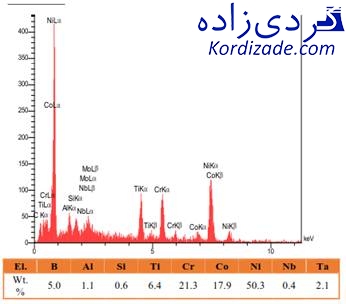

شکل ۱۰ یک نمای کلی از ترک اصلی به همراه میکروترکهای مجاور آن را در نمای نزدیکتر نشان میدهد. همانطور که ملاحظه میشود ترک اصلی از مرکز محل ناحیه اصلاح شده عبور کرده است. همچنین میکروترکهای اطراف ترک، مرز بین ناحيه اصلاح شده و زمینه اصلی را قطع نموده و در هر دو بخش حضور یافتهاند. شکل ۱۱ ابتدای یک میکروترک را در ناحیه اصلاح شده نشان میدهد. همانطور که ملاحظه میشود در اطراف آن ذرات رسوبی ریز حضور دارند. آنالیز EDS ذرات مذکور در تصویر شکل ۱۲ ارائه شده است. حضور قابل ملاحظه عنصر بور در آنالیز ذرات رسوبی مبین آن است که این ترکیبات بورایدی میباشد. همچنین شکل ۱۳ آنالیز EDS زمینهی اصلاح شده را نشان میدهد که ترکیب شیمیایی آن شباهت زیادی به ترکیب مادهی بریز 3-DF دارد. همانطور که در بخش یک اشاره شد، ممکن است در حین ریختهگری پره عیوب مختلفی پدید آید که از جملهی آن میتوان حضور حفره یا ترک در سطح قطعه را نام برد که نیاز به عملیات اصلاحی را برای کاربرد در توربین میطلبد. برای عیوبی که سطحی بوده و یا به سطح قطعه رسیدهاند و دور از لبههای فرار و حمله میباشند، یکی از فرایندهای تعمیر و بازسازی عملیات بریزینگ است. بریزینگ بهطور گسترده برای اتصال اجزاء جدید و تعمیر ترکها یا حفرات در اجزاء داغ توربینهای گازی به کار میرود. در فرایند بریزینگ مرسوم، فلز پرکننده که دارای عناصر کاهندهی نقطهی ذوب نظیر بور و سیلسیم است، توسط نیروی کپیلاری (Capillary Force) در شکاف توزیع میشود.

البته روش مرسوم برای بریزینگ با شکاف عريض مناسب نیست که برای این منظور روش پیوند فعالشده نفوذی ((ADB (Activated Diffusion Bonding) با مفهومی مشابه پیوند فاز مایع گذارا ((TLPB (Transient Liquid Phase Bonding) به کار میرود که در آن از مخلوط فلز پرکننده و پودر افزودنی که معمولاً از جنس پودر سوپرآلیاژ نزدیک به زمینه است و در فرایند ذوب نمیشود، استفاده میشود عناصر کاهنده نقطه ذوب نظیر بور و سیلیسیم ترکیبات بین فلزی سخت و شکننده تشکیل میدهند که به عنوان مخرب خواص مکانیکی ناحیه بریز شده مطرح هستند، البته اضافه نمودن پودر افزودنی به ماده بریز باعث کاهش فازهای ترد میشود. با این حال سختی فاز یوتکتیک Ni3B- Ni و Cr, W)B) دو برابر سختی پودر افزودنی گزارش شده است و مشاهده شده است که جوانهزنی ترک در ناحیه بریز در حین آزمون مکانیکی از یوتکتیک دوتایی و Cr, W)B) آغاز شده است که دلیل اصلی آن به تردی و سختی بالای این فازها مربوط میشود.

شکل ۱۰- تصویر میکروسکوپ نوری از ترک اصلی و میکروترک های مجاور آن

شکل ۱۰- تصویر میکروسکوپ نوری از ترک اصلی و میکروترک های مجاور آن

شکل 11- تصویر FESEM از یک میکروترک در داخل ناحیه اصلاح شده

شکل 11- تصویر FESEM از یک میکروترک در داخل ناحیه اصلاح شده

شکل 12- آنالیز EDS از ذره رسوبی مشخص شده در شکل 11

شکل 12- آنالیز EDS از ذره رسوبی مشخص شده در شکل 11

شکل ۱۳- آنالیز EDS از زمینه اطراف میکروترک مشخص شده در شکل ۱۱

شکل ۱۳- آنالیز EDS از زمینه اطراف میکروترک مشخص شده در شکل ۱۱

تصویر SEM و FESEM یک میکروترک در ناحیه زمینه اصلی به ترتیب در شکلهای ۱۴ و ۱۵ ارائه شده است. همانطور که ملاحظه میشود میکروترک از رسوبات درشتی که آنالیز EDS آنها در شکل ۱۶ آمده است، عبور نموده است. با توجه به ترکیب شیمیایی رسوبات میتوان حدس زد که ذرات درشت در زمینهی اصلی از جنس کاربید تانتالیوم -نایوبیوم Ta, Nb)C) بوده که حضور آنها در مرزهای دانه محل مناسبی برای رشد میکروترکهای ایجاد شده در ناحیه اصلاح شده فراهم نموده است. در ارتباط با علل ایجاد میکروترکها نیز میتوان بنا به موارد مذکور، به اعمال بارهای دینامیکی در حین سرویس پره و حضور فازهای ترد بورایدی در ریزساختار اشاره کرد که به موجب آن شرایط برای جوانهزنی میکروترک ها فراهم گردیده و مرزهای دانهها مسیر مناسبی برای رشد آنها میباشد. با رسیدن این میکروترک ها در زمینه اصلی، با توجه به حضور و پیوستگی رسوبات کاربیدی در مرز دانههای این نواحی، رشد میکروترک¬ها ادامه یافته است. از بین اینها، میکروترک هایی که در راستای عمود بر محور تنش اعمالی قرار گرفته و شرایط بهتری برای انتشار تحت بارهای دینامیکی داشته است، رشد نموده و تبدیل به ترک اصلی شده است.

شکل 14- تصویر SEM از یک میکروترک در داخل زمینه اصلی و خارج از ناحیه اصلاح شده

شکل 14- تصویر SEM از یک میکروترک در داخل زمینه اصلی و خارج از ناحیه اصلاح شده

شکل 15- تصویر SEM از یک میکروترک در داخل زمینه اصلی و خارج از ناحیه اصلاح شده

شکل 15- تصویر SEM از یک میکروترک در داخل زمینه اصلی و خارج از ناحیه اصلاح شده

شکل 16- آنالیز EDS از ذره رسوبی مشخصشده در شکل 15

شکل 16- آنالیز EDS از ذره رسوبی مشخصشده در شکل 15

۴- نتیجه گیری علل ایجاد ترک در ترک پره توربین گازی GeF6

بررسیها در تعدادی از پرههای ردیف دوم توربین GE F6، حضور ترک در آنها را محرز نمود. با مطالعه جزئیتر دو عدد از آنها مشخص گردید که حضور عیوب ریختگی پس از تولید آنها منجر به اصلاح موضعی مناطق حاوی عیب شده است. برای اصلاح عیوبی که در لبهی پرهها قرار داشته است از روش جوشکاری استفاده شده که به دلیل گداخت ساختاری رسوبات، میکروترکهایی در ناحیه HAZ ایجاد شده که سبب رشد ترک در جهت عمود بر محور تنش گردیده است. برای یکی از پرهها که به احتمال زیاد نقص ریختگی آن در ناحیه ایرفویل از نوع حفره بوده است و برای پر کردن آن از فرایند بریزینگ استفاده شده است، حضور فازهای ترد بورایدی همراه با تنشهای دینامیکی، میکرو ترکهایی پدید آورده است که رشد آنها در راستای عمود بر محور تنش، منجر به ایجاد ترک قابل ملاحظهای شده است.