در توربینهای گازی با توجه به اینکه توربینهای مختلف امکان دارد در شرایط کارکرد متفاوت (از قبیل نوع سوخت مصرفی، تعداد دفعات روشن و خاموش شدن) کار کنند، برای تعیین زمانهای بازرسی و یا تعویض قطعات، از واژهای به نام ساعت کارکرد معادل (EOH) استفاده میشود. در واقع EOH نرخ فرسودگی قطعات کلیدی را بیان مینماید.

این در حالی است که سازندگان مختلف توربین گاز از جمله جنرال الکتریک، زیمنس ، و آلستوم از روابط مختلفی برای تعیین EOH استفاده میکنند. بهطور کلی در توربینهای گازی قطعات مسیر گاز داغ مهمترین قطعاتی هستند که سریعتر در معرض تخریب قرار گرفته و بنابراین دستورالعملهای بازرسی و اورهال این قطعات را با بالاترین اولویت بررسی مینمایند. از دیدگاه فیزیکی بارهای مکانیکی که در دمای بالا بر قطعات وارد میگردند با مرور زمان نرخ تخریب را بالا میبرند. عامل مهم دیگر تاثیرگذار فرایندهای سیکلی است که باعث بهوجود آمدن پدیده خستگی در قطعات میشود. در شرکت جنرال الکتریک و در توربین گازی V94.2، فاکتورهای زمانی و سیکلی تخریب توربین با یکدیگر ترکیب شده و فرمول نهایی محاسبه EOH از آنها استخراج شده است. هر کدام از عوامل دخیل در فرسایش توربین، بسته به میزان اثرشان در یک ضریب وزنی ضرب میشوند تا از مجموع اعداد به دست آمده، عدد نهایی EOH بر مبنای بار پایه تعیین میشود. در روابط ارائه شده توسط زیمنس تاثیر نوع بارگذاری بین بار پایه و بار جزیی (Part load – Base load) یکسان در نظر گرفته شده است این در حالی است که مقایسه شرایط عملکردی نشان میدهد که اختلاف دمایی بین این دو نوع بارگذاری وجود دارد که میتواند باعث تغییر در مقدار EOH شود.

هدف از انجام این تحقیق، بررسی اثر نوع بارگذاری بین بار پایه و بار جزیی در محاسبه EOH میباشد. برای این منظور ابتدا چگونگی تاثیر عوامل مختلف تخریب در تعیین عمر قطعه در سه شرکت جنرال الکتریک، شرکت زیمنس و شرکت آلستوم مورد مطالعه و بررسی قرار گرفته است. سپس شرایط کاری نیروگاههای گازی در ایران مورد بررسی قرار میگیرد. در ادامه تغییر طول عمر پره ردیف سوم در اثر تغییرات دما در حالت بار پایه و حالت بار جزیی به کمک روابط لارسون-میلر برآورد میشود. در نهایت با توجه به پارامترهای مختلف ترمودینامیکی توربین V94.2 بر حسب توان خروجی مورد نظر، نشان داده میشود که کارکرد توربین در شرایط بار جزیی تاثیر قابل توجهی در ساعت کارکرد معادل ندارد.

مکانیزم و پارامترهای موثر بر عمر قطعات و نحوه محاسبه ساعت كاركرد معادل توربين EOH

اصلیترین عامل تاثیرگذار بر تعیین زمانهای تعمیر، نگهداری و اورهال توربین، ملاحظات عمر قطعات داغ میباشد که تحت تاثیر پارامترهایی که مهمترین آنها نوع سوخت، تزریق بخار یا آب، تاریخچه استارتهای توربین (نرخ باربرداری و بارگیری) میباشد. نوع سوخت میزان قدرت تحویل داده شده توسط توربین را تعیین میکند که این توان در شرایط عملکردی مختلف تابع دمای گازهای ورودی به توربین میباشد. تزریق بخار یا آب به منظور کنترل آلودگی و افزایش توان که باعث بالا رفتن دمای پرهها به دلیل افزایش ضریب انتقال حرارت سیال و همچنین ناپایدارسازی پوششهای اکسیدی محافظ خوردگی میشود. همچنین تاریخچه خاموش و روشن شدن توربین همانند تریپ، باربرداری سریع (Load rejection)، بارگیری سریع (Fast loading) باعث تغییر دما در قطعات داغ شده و لذا عمر آنها را تحت تاثیر قرار میدهد.

از آنجا که ماموریت توربینهای گازی با توجه به کاربرد و شرایط بهرهبرداری متفاوت است، مکانیزمهای غالب تخریب و واماندگی در آنها نیز متفاوت میباشد. به طور کلی تخریبی که بر روی قطعات صورت میگیرد تابعی از زمان واقعی کارکرد و پروسههای سیکلیکی است که قطعه در آن قرار میگیرد. کارکرد (ماموریت) توربینها عموما به دو دسته شامل

۱- توربینهایی که به طور پیوسته کار میکنند.

۲- توربینهایی که به طور سیکلیک کار میکنند، تقسیم میگردند.

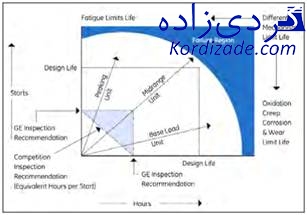

شرکت جنرال الکتریک (GE) برای برنامه تعمیر و نگهداری، شرایط عملیاتی یک واحد با سوخت گاز و کارکرد پیوسته (بدون خاموش شدن توربین و یا تريپ خوردن) و بدون تزریق آب یا بخار به عنوان مبنای محاسبه ساعت کارکرد معادل قرار داده است. این شرایط طولانیترین بازه زمانی بازرسی را به وجود میآورد. در این رویکرد دو عامل مستقل تعداد استارت و ساعت کارکرد به منظور ارزیابی استفاده شده است. برای شرایطی که متفاوت از حالت مبنا میباشند، فاکتورهای تعمیر و نگهداری محاسبه شده و به صورت یک ضریب در هر یک از دو عامل ساعت کارکرد و خاموش-روشن ضرب میشود. شرکت جنرال الکتریک از یک رابطه واحد برای محاسبه EOH استفاده نمیشود. در مقایسه همانطور که در شکل ۱ نشان داده شده است روش EOH دوره زمانی کمتری را برای بازرسی ارائه میکند، که در عمل شرکت GE معتقد است استفاده از دو پارامتر به جای یک پارامتر پاسخ دقیقتری را ارائه مینماید. به منظور تاثیر برهمکنش عوامل مهم، در برنامه تعمیر و نگهداری توربینهای گازی GE، دو عامل مستقل تعداد استارت به عنوان معیاری از کارکرد سیکلیک توربین و ساعات کاری به عنوان معیاری برای کارکرد پیوسته توربین، در نظر گرفته میشوند. هر کدام از این عوامل که زودتر به مقدار بحرانی رسید، تعیینکننده بازه زمانی تعمیر و نگهداری میباشد. روش GE در شکل ۱ نشان داده شده است.

شکل ۱- نمودار GE در محاسبه بازههای تعمیر و نگهداری

شکل ۱- نمودار GE در محاسبه بازههای تعمیر و نگهداری

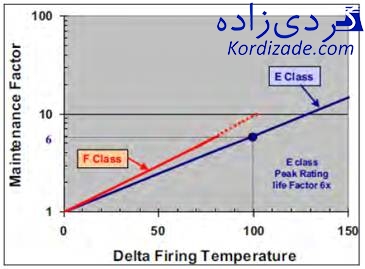

فاکتور دمای احتراق در محاسبه ساعت کارکرد معادل تاثیرگذار است. کار کردن توربین در بار پیک به مدت طولانی باعث کاهش عمر قطعات داغ شده و زمان بازرسی و تعمیر و نگهداری را کوتاه میکند. این امر حاصل بالا رفتن دمای احتراق توربین میباشد. مثلا در توربین MS7001EA، هر ساعت کارکرد در بار پیک، دمای احتراق ۵۶ درجه سانتیگراد بیشتر از حالت بار پایه، معادل شش ساعت کارکرد در بار پایه میباشد. شکل ۲ ضرایب کاهش عمر را به ازای اختلاف دماهای مختلف برای دو کلاس توربین کلاس E و F نمایش میدهد. شکل ۲ برای سوختهای مختلف متفاوت میباشد. زیرا محصولات حاصل از احتراق این سوختها و اثراتشان در دمای بالا، متفاوت میباشد.

شکل ۲- اثر ازدیاد دمای احتراق نسبت به حالت بار پایه

شکل ۲- اثر ازدیاد دمای احتراق نسبت به حالت بار پایه

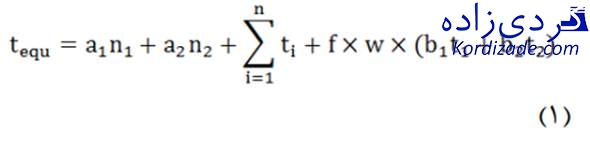

محاسبه ساعت کارکرد معادل در محصولات شرکت زیمنس با شرکت جنرال الکتریک متفاوت است. زیمنس فاکتورهای فرسایش وابسته به زمان و فرسایش سیکلی به کمک فرمولی برای محاسبه ساعات کاری معادل با یکدیگر ترکیب میشوند. در اینجا ساعت کاری معادل از رابطه زیر محاسبه میشود.

که در آن tequ ساعت کاری معادل، n تعداد استارتها، a1=10 فاکتور استارت، n2 تعداد دفعات بارگیری سریع (Rapid loading)، a2=10 فاکتور بارگیری سریع، ti: ساعات معادل ناشی از تغییرات سریع دما، n تعداد دفعات تغییرات ناگهانی دما، t1 ساعات کاری در مقدار بار پایه یا کمتر از آن، b1=1 فاکتور بار پایه، t2 ساعات کاری از بار پایه تا بار حداکثر، b2=4 فاکتور بار حداکثر (Peak load)، f فاکتور وزنی سوخت، (f=1.0 برای سوخت گازی و سوختهای تقطیرشده مطابق با مشخصات تامینکننده، f=1.5 برای سوختهای تقطیرشدهای که مقدار سدیم و پتاسیم آن به مقدار بسیار کمی از مقدار مجاز تجاوز میکند) میباشد.

که در آن tequ ساعت کاری معادل، n تعداد استارتها، a1=10 فاکتور استارت، n2 تعداد دفعات بارگیری سریع (Rapid loading)، a2=10 فاکتور بارگیری سریع، ti: ساعات معادل ناشی از تغییرات سریع دما، n تعداد دفعات تغییرات ناگهانی دما، t1 ساعات کاری در مقدار بار پایه یا کمتر از آن، b1=1 فاکتور بار پایه، t2 ساعات کاری از بار پایه تا بار حداکثر، b2=4 فاکتور بار حداکثر (Peak load)، f فاکتور وزنی سوخت، (f=1.0 برای سوخت گازی و سوختهای تقطیرشده مطابق با مشخصات تامینکننده، f=1.5 برای سوختهای تقطیرشدهای که مقدار سدیم و پتاسیم آن به مقدار بسیار کمی از مقدار مجاز تجاوز میکند) میباشد.

هر یک از انواع مختلف فرسایش شامل فرسایش وابسته به زمان مانند خزش و خوردگی که با ساعات کاری ارتباط داشته و فرسایش سیکلیک مانند خستگی کمچرخه که به استارت و استاپها بستگی داشته با فاکتورهای مناسبی در رابطه (۱) وزندهی شده است. شایان ذکر است که این ضرایب با توجه به محدوده دمای کاری تعیین میشوند. ساعت کاری معادل و ساعت کاری واقعی در شرایطی که دمای خروجی توربین برابر با دمای خروجی توربین در بار پایه باشد، با یکدیگر برابر هستند. در شرایطی که دمای خروجی توربین بیشتر از دمای خروجی در بار پایه شود از قطعه عمر سرویسدهی کمتری انتظار میرود. این امر با توجه به افزایش دمای ورودی توربین و درنتیجه افزایش دمای پرهها که پدیده خزش و خستگی دمایی را تشدید میکند، منطقی جلوه میکند. درنتیجه ساعت کاری معادل قطعه در این شرایط از ساعت کاری واقعی آن بیشتر است. این گفته در رابطه (۱) با ضرب b2=4 در ساعات کاری واقعی در حالت بار پیک بیان شده است. از آنجا که در این حالت نرخ رشد ساعت کاری معادل چهار برابر ساعت کارکرد واقعی است، دوره بین بازرسیها و بازرسی اصلی کوتاهتر میشود.

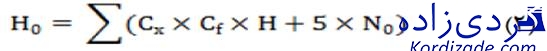

محاسبه ساعت کارکرد معادل در محصولات شرکت آلستوم به صورت دیگری محاسبه میشود. تعمیر و نگهداری در دفترچه راهنمای شرکت آلستوم به دو دسته تعمیر و نگهداری پیشگیرانه (Preventive maintenance)، تعمیر و نگهداری تصحیحکننده (Corrective maintenance) تقسیم میشود. تعمیر و نگهداری پیشگیرانه شامل دو بخش تعمیر و نگهداری عملیاتی (Operation maintenance) و برنامه تعمیر و نگهداری (Maintenance program) است. تعمیر و نگهداری عملیاتی مطابق با دستورالعمل برنامه عملیات تعمیر و نگهداری به صورت روزانه، هفتگی و ماهانه انجام میشود. این دستورالعملها عمدتا شامل چک کردنهای روزانه است. اقداماتی همچون بررسی ابزارها، بازرسیهای بصری برای شرایط کلی یعنی چک کردن برای نشتی، نویزهای غیرعادی و همچنین اقدامات حفاظتی روتین همچون تعویض فیلتر، تمیز کردن را نیز شامل میشود. ساعت کاری معادل در شرکت آلستوم طبق رابطه ۲ تعیین میشود.

که در آن Ho ساعات کاری معادل، Cx فاکتور تنش بین نیم تا ده بستگی به شرایط کاری، Cf فاکتور سوخت (۱=Cf برای گاز مطابق با GTI J241003E و ۱٫۲=Cf برای سوخت مایع مطابق با GTI J242002E) و H ساعات کاری است. همچنین سیکلهای کاری معادل N0 از رابطه زیر محاسبه میشود.

که در آن Ho ساعات کاری معادل، Cx فاکتور تنش بین نیم تا ده بستگی به شرایط کاری، Cf فاکتور سوخت (۱=Cf برای گاز مطابق با GTI J241003E و ۱٫۲=Cf برای سوخت مایع مطابق با GTI J242002E) و H ساعات کاری است. همچنین سیکلهای کاری معادل N0 از رابطه زیر محاسبه میشود.

![]() که در آن Cn فاکتور استارت و استاپ و N تعداد سیکلهای استارت و استاپ میباشد. با داشتن برنامه کاری توربین ساعت کارکرد معادل توربین محاسبه شده و در صورت رسیدن به زمان گذار بین دو دوره بازرسی، عملیات بازرسی و تعمیر و نگهداری آغاز میشود.

که در آن Cn فاکتور استارت و استاپ و N تعداد سیکلهای استارت و استاپ میباشد. با داشتن برنامه کاری توربین ساعت کارکرد معادل توربین محاسبه شده و در صورت رسیدن به زمان گذار بین دو دوره بازرسی، عملیات بازرسی و تعمیر و نگهداری آغاز میشود.

بررسی تاثیر بار جزئی در ساعت كاركرد معادل توربين EOH توربینهای گازی V94.2

با توجه به مطالب فوق اين مساله استنباط میشود که با وجود تفاوتهای کمی در فاکتورهای تاثیرگذار بر تعیین بازههای تعمیر و نگهداری، سه شرکت جنرال الكتريك، زيمنس و آلستوم که جزو بزرگترین سازندگان توربینهای گازی میباشند، يك رويه واحد را استفاده مینمایند. اين شرکتها به منظور محاسبه ساعت کاری معادل از اصول و تعاريف و تقسیمبندیهای يكسانی تبعیت میکنند، هر چند که ضرايب و روابط به کار رفته در ساعت کاری معادل در سه شرکت مذکور با هم تفاوتهایی دارد که اين تفاوتها میتواند ناشی از تفاوت در ساختار کاری توربین و عملكرد سیستم کنترلی آن باشد. بايد توجه داشت که هر کدام از شرکتهای نام برده شده در تعیین برنامه زمانبندی تعمیر و نگهداری توربینهای خود سه پارامتر بهینهسازی اقتصادی، قابلیت دسترسپذیری و قابلیت اطمینان تجهیزات خود را در نظر میگیرند. برای به دست آوردن اين هدف نیاز به دانستن شرايط کاری عمده توربینها میباشد که اين کار با گرفتن بازخورد از نیروگاهها و اصلاح کردن برنامه تعمیر و نگهداری صورت میگیرد. به همین منظور ابتدا به بررسی اطلاعات کسب شده از نیروگاهها و شرايط کاری آنها پرداخته میشود.

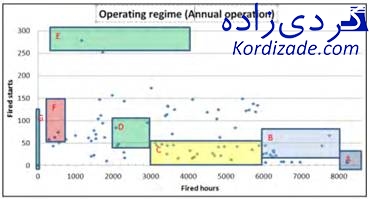

اصول مشترک برای اين شرکتها همان تعیین يك حالت مبنا برای کارکرد توربین و نوع سوخت و تقسیمبندی عوامل مختلف فرسايش و اضمحلال قطعات توربین در حین پروسه کاری و تاثیر دادن آنها با وزندهی به اين عوامل میباشند. مطالعه رفتار توربین و مطالب بیان شده قبل اين مطلب را مشخص مینماید که دو مكانیزم غالب خزش و خستگی (خستگی-دمايی) در تخريب اکثر قطعات توربین تاثیرگذار هستند. در علم مهندسی مكانیك و شاخه بررسی رفتار مكانیكی مواد اين امر به اثبات میرسد که بالا رفتن دما نرخ تخريب را در هر دو مكانیزم ذکر شده )خزش و خستگی( افزايش میدهد. همچنین بالا رفتن تعداد سیکلهای بارگذاری نیز باعث تسريع در تخريب توسط اين مكانیزمها میشود. لذا در بررسی تاثیر پارامتر “بار جزئی” در EOH توربین زيمنس، که هدف اصلی اين تحقیق میباشد اين مطلب بايد بررسی شود که زمانی که توربین با بار جزئی کار میکند، دمای قطعات تا چه حد تغییر مینمایند. با داشتن نرخ تغییر دما، تغییرات احتمالی در نرخ تخريب مشخص میشود. با توجه به اينكه تاثیرات بار جزئی (Part load) از طريق سیستم کنترلی توربین اعمال میشود لازم است که ابتدا سیستم کنترلی توربین V94.2 بررسی شود. هدف از اين بررسی اين است که بدانیم سیستم کنترل اين نوع توربین چگونه بار پايه را به بار جزئی تغییر میدهد و برای اين تغییر چه پارامترهايی تغییر مینمایند. همانطور که گفته شد به منظور بهینه کردن برنامه تعمیر و نگهداری نیاز به تعامل شرکت سازنده با نیروگاهها و گرفتن بازخورد از شرايط آنها میباشد. به اين منظور شرايط کاری نیروگاهها بر حسب دو پارامتر ساعات کارکرد پیوسته و تعداد استارت و استاپ از استفادهکنندگان نیروگاههای گازی در ايران گرفته شده است. شكل 3 جامعه آماری متشکل از نیروگاههای مذکور را بر حسب ساعت کار کرد و تعداد استارت سالانه نشان میدهد.

شکل ۳- نمودار کارکرد سالانه نیروگاههای گازی در ایران

شکل ۳- نمودار کارکرد سالانه نیروگاههای گازی در ایران

نواحی مختلف نشان داده شده در شکل بالا بر اساس استاندارد ISO 3977-9 تقسیمبندی شده و هر یک نشاندهنده یک رژیم کاری طبق این استاندارد میباشد. این نواحی به شرح زیر میباشد:

A: full-load continuous, B: utility-base load

C: alternating base and peak, D: daily cycling

E: utility-peaking, G: emergency standby

همانطور که از شکل ۳ مشخص است بیشتر نیروگاههای ایران از یک الگوی خاص مصرف پیروی نمیکنند که این امر میتواند ناشی از وسعت و تنوع آب و هوایی در کشور باشد. رژیم کاری غالب در این واحدها بیشتر به جای کارکرد مداوم در بار ثابت، بهطور چرخهای میباشد و همانطور که قبلا بیان شد، مکانیزم تخریب غالب در آنها بیشتر از نوع خستگی است.

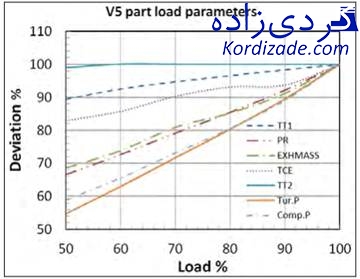

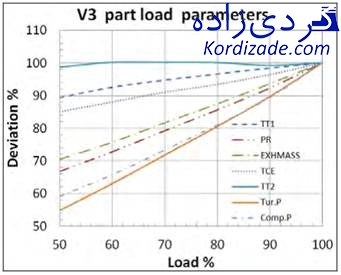

به طور کلی سیستم کنترل توربین V94.2 دارای دو پارامتر ورودی یا کنترلکننده میزان دبی سوخت و میزان دبی عبوری از توربین توسط پرههای IGV میباشد. پس از صدور فرمان استارت، روتور با استفاده از SFC توسط ژنراتور گردانده شده و سرعت میگیرد. پس از عبور از سرعت 480rpm شعلههای Ignition شکل گرفته و در ادامه با باز شدن شیرهای توقف سوخت (Stop valve)، مقداری سوخت که برای شروع احتراق کافی است وارد محفظه شده و شعلهها تشکیل میشوند. پس از آن و همراه با افزایش سرعت توربین شیر کنترل سوخت به تدریج باز شده و سوخت بیشتری وارد توربین میشود. این روند تا رسیدن توربین به دور 3000rpm ادامه دارد. البته لازم به ذکر است که SFC تنها تا دور حدود 2100rpm فعال بوده و پس از آن توربین با استفاده از انرژی حاصل از احتراق به افزایش دور میپردازد. پس از رسیدن توربین به دور نامی و قبل از سنکرون شدن کنترل توربین توسط کنترلر سرعت صورت میگیرد. از آنجا که قبل از سنکرون شدن با شبکه عملا هیچگونه توانی در خروجی ترمینالهای ژنراتور وجود نداشته و بار مفهومی ندارد، کنترلر مذکور یک کنترلر سرعت محض بوده که صرفا با توجه به اختلاف میان سرعت واقعی و Set point سرعت (که همان 3000rpm میباشد) میزان سوخت ورودی به توربین را تنظیم میکند. در این مرحله با باز شدن هر چه بیشتر شیرهای سوخت در حالی که دور ثابت بوده و توربین با شبکه سنکرون شده است، توان خروجی توربین بیشتر شده و همزمان با آن دمای اگزوز و دمای ورودی به توربین افزایش مییابد. این روند تا رسیدن توربین به کمی بیشتر از ۵۰ درصد بار نامی ادامه پیدا کرده و در این نقطه دمای ورودی توربین به ۱۰۶۰ درجه سانتیگراد میرسد. در این نقطه سیستم کنترل توربین روی مد TOTC (Turbine outlet temperature corrected) کنترل قرار گرفته که در آن افزایش توان بدون افزایش دما صورت میگیرد و به این صورت عمل میکند که همزمان با افزایش سوخت، نسبت هوا به سوخت یکسان باقی میماند و درنتیجه دمای احتراق بالاتر نمیرود. این افزایش دبی هوا توسط باز شدن پرههای IGV صورت میگیرد. این فرایند تا رسیدن به بار پایه ادامه پیدا میکند. در این مد کنترلی با ثابت نگهداشتن TOTC دمای ورودی به توربین (Turbine inlet temperature (TIT)) را ثابت میکنند. این روش برای سیکلهای ترکیبی که دمای خروجی توربین پارامتر مهمی میباشد، مناسب است. پس همانطور که بیان شد در یک بازه توانی خاص عملکرد کنترل با پرههای IGV انجام شده و این امر باعث میشود که در یک بازه توانی دمای ورودی به توربین تغییر نکند. در این بخش با استفاده از روش عددی که بر اساس روش کنترلی مورد استفاده در توربین نوشته شده است به تغییر دقیق دما همزمان با کاهش توان پرداخته میشود. شکلهای ۴ و ۵ تغییرات پارامترهای مختلف توربین بر حسب تغییر توان را در دو ورژن ۳ و ۵ نشان میدهند. در نمودارها TT1 دمای ورود به توربین و TT2 دمای خروج از توربین است.

شکل ۴- تغییرات پارامترهای ترمودینامیکی بر حسب توان در ورژن ۵

شکل ۴- تغییرات پارامترهای ترمودینامیکی بر حسب توان در ورژن ۵

همانطور که از شکلهای ۴ و ۵ مشخص است با کاهش توان تا حدود ۵۰ درصد از توان پایه، سیستم کنترل به گونهای عمل کرده که سعی در تثبیت دما در بار پایه دارد و همین امر باعث شده است که دما حداکثر در حدود ۱۰ درصد در ۵۰ درصد بار پایه تغییر کند که این تغییر در بارهای نزدیک به بار پایه کمتر میشود. از آنجا که دما بر مکانیزمهای خزش، خستگی کمچرخه، خوردگی و اکسیداسیون تاثیر دارد و تغییر آن در بار جزئی کم و نامحسوس میباشد، پس کارکرد مکانیزمهای فوق در بار جزئی همانند بار پایه است و لذا وضعیت EOH توربین را لزوما بهتر نمیکند.

شکل ۵- تغییرات پارامترهای ترمودینامیکی بر حسب توان در ورژن ۳

شکل ۵- تغییرات پارامترهای ترمودینامیکی بر حسب توان در ورژن ۳

جمع بندی و نتیجهگیری ساعت كاركرد معادل توربين EOH

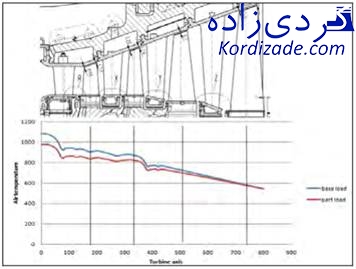

در مجموع بررسیهای انجام شده در این تحقیق نشان میدهد در حالت کارکرد بار جزیی، دمای خروجی توربین تغییری نمیکند و دمای ورودی تا ۱۰ درصد ممکن است کاهش پیدا کند. شکل ۶ تغییرات دمای گاز را در طبقات مختلف توربین نشان میدهد. این نمودار بر اساس حل آدیاباتیک و با اعمال سادهسازیهایی انجام شده است. همانطور که در شکل ۶ نشان داده شده است تقریبا میتوان تغییرات دمای گاز داغ را در راستای محور توربین بهطور خطی در نظر گرفت. همانطور که مشاهده میشود نمودار شکل ۶ با شیب ثابت ۱۰ درصد کاهش یافته است.

با فرض ثابت ماندن شیب کاهش دما در تمام طبقات، تاثیر کاهش دما در بار جزیی (پارت لود) نیز در این نمودار نشان داده شده است. این تاثیر در ردیف اول روتاری، ۷٫۵ درصد، در ردیف دوم روتاری، ۵/۵، در ردیف سوم روتاری ۳٫۵ درصد و در ردیف چهارم روتاری به صفر میرسد. به طوریکه پرههای متحرک ردیف اول حداکثر کاهش دما را تحمل میکند و پرههای متحرک ردیف چهارم تغییر دمایی نخواهند داشت. چنانچه در یک توربین قطعات بحرانی قطعاتی تعریف شوند که زودتر از بقیه قطعات نیاز به تعویض و یا تعمیر دارند در توربین V94.2 تعمیرات بر مبنای ۳۳۰۰۰ ساعت کارکرد معادل میباشد. همانطور که در برنامه پیشنهادی شرکت سازنده اصلی برای تعمیرات مشخص است، پرههای متحرک توربین ردیفهای اول، دوم و سوم جزو اولین قطعاتی میباشند که تعویض آنها به منظور تعمیر (جوانسازی) پیشنهاد شده است. لذا میتوان استنتاج نمود که این قطعات در واقع بحرانیترین قطعات توربین میباشند و چنانچه اثرات کار کرد توربین در بار جزیی بتواند مقدار محاسبه شده EOH را افزایش دهد در واقع عمر این قطعات باید در اثر کار کردن توربین در حال بار جزیی افزایش یابد. لذا برای بررسی نیاز است که تغییرات دمای سطح پره ردیف سوم مورد نظر قرار گیرد. چنانچه دمای میانگین روی پره ردیف سوم تقريبا C°۷۱۵ در نظر گرفته شود این پره در حالت بار جزیی (پارت لود) کاهش دمای C°۲۵ را تجربه میکند.

شکل ۶- دمای میانگین گاز در مسیر توربین در وضعیت بار پایه و در وضعیت بار جزئی

شکل ۶- دمای میانگین گاز در مسیر توربین در وضعیت بار پایه و در وضعیت بار جزئی

برای توربینهای گازی V94.2 که در بار پایه کار میکنند مکانیزم غالب تخریب پرهها مکانیزم تغییر شکل خزشی معرفی شده است. مقدار تنش اعمالی و دما دو پارامتر اصلی در خزش میباشند که باعث تغییر در طول عمر خزشی میشوند. با توجه به توضیحات ارائه شده در گزارش دما تنها عاملی است که در شرایط کاری بار جزیی تغییر ناچیزی مینماید. از طرفی به طور کلی دادههای آزمایشگاهی در آزمایش خزش پراکندگی نسبتا زیادی دارند. پرههای متحرک توربین V94.2 در تمام طبقات از آلیاژ اینکونل ۷۳۸ ساخته میشوند و در دستورالعملهای پذیرش این ماده عمر خزشی شکست (Creep Rupture Life) مورد قبول بین ۳۰ الی ۷۰ ساعت گزارش شده است. به این مفهوم که چنانچه نمونههای مستخرج از پره در بازه زمانی بین ۳۰ الی ۷۰ ساعت دچار گسیختگی شوند پره از لحاظ متالورژی قابل قبول است. چنانچه این طول عمر به کمک روابط لارسون-میلر، زیر،

که در آن T دما و t زمان میباشد، به دما تبدیل شود، مشاهده میشود که در زمان ۳۰ ساعت مقدار دما ۱۲۵۶ درجه سانتیگراد و در زمان ۷۰ ساعت مقدار دما ۱۲۳۲ درجه سانتیگراد به دست خواهد آمد. این مقادیر بر اساس LMP=22.7 و C=16.59 محاسبه شدهاند. اختلاف این دو دما در حدود ۲۵ درجه میباشد. این اختلاف دما در واقع همان افزایش دمای احتمالی در پره ردیف سوم است. به دست آوردن پاسخ دقیق نیاز به انجام آزمایشات زمانبر و پرهزینه خزش دارد که به دلیل آنکه عدم تغییر EOH با تغییر کارکرد به بار جزیی در چندین وبسایت اینترنتی نیز گزارش شده بود و گزارشی بر خلاف آن مشاهده نگردید میتوان به نتیجه کلی به دست آمده اکتفا کرد.

ولی نکته قابل توجه این است که در شرایط حاضر، بسیاری از توربینهای داخل کشور در حالت بار کمتر از ۵۰ درصد و شرایط حداقل بار (Minimum Load) کار میکنند. انجام این مهم فقط با انجام آزمایشهای تجربی و آزمایشگاهی روی توربین ممکن است به طوری که میتوان با نصب سنسورهای مناسب دمای پرهها را در شرایط کارکرد حداقل بار به طور دقیق اندازهگیری نمود و با نتایج آزمایش نمونهها در آزمایشگاه، افزایش عمر را به دست آورد. این موضوع خود میتواند به عنوان یک کار تحقیقاتی تلقی شود. توجه به این نکته مهم میباشد که همیشه کاهش بار به معنای کاهش دمای احتراق نیست. در نیروگاههای سیکل ترکیبی، کاهش بار ابتدا با پرههای IGV صورت میگیرد در حالی که دمای احتراق در حالت بار پایه ثابت و بدون تغییر میباشد. در قیاس، توربین گازی که در سیکل ساده گازی با پرههای IGV کاملا باز کار میکند و در حین کاهش بار به مقدار ۲۰ درصد، همچنان پرههای ورودی کاملا باز هستند، کاهش دمای احتراقی در حدود ۱۰۰ درجه سانتیگراد را میبیند. به عنوان مثال سیستم کنترلی توربین V94.2 برای کار در سیکل ترکیبی طراحی شده و درنتیجه دمای احتراق در هنگام کاهش بار تقريبا ثابت میماند. در مقابل توربینهای SGT600/700 از نوع دو محور میباشند و توان آنها با دمای احتراق صورت میگیرد. به طوری که در کاهش بار سیستم کنترل دمای احتراق را کاهش داده و از این طریق باعث افزایش عمر قطعات میشود.

منبع:

1 دیدگاه در “روش محاسبه ساعت كاركرد معادل توربين EOH”

سلام

ممنون از محتوای مفیدی که به اشتراک گذاشتید