پایش وضعیت تجهیزات دوار – ماشینآلات و تجهیزات صنعتی شامل تركیبی از عناصر و قطعات جزئیتر میباشند

كـه در صـورت بـروز هرکدام از عیـوب معمول در حین فعالیت برای این اجزاء،

امكان به وجود آمدن و بروز خسارتهای مختلف بـرای تجهیـزات خواهـد بـود.

عیـوب معمول و مورد مواجهه اغلب مشتمل بر شكستگی، ترکخوردگی و رشـد تـرك، فرسـایش، خـوردگی شـیمیایی، سـایش و غیـره میباشد

که دلایل این عیوب مواردی چون بارگذاری اضافه، لرزش و ارتعاش، شـرایط محیطـی نامناسـب، ناکـارا بـودن قطعـه، روانکاری نامناسب، دستگاههای کنترلی معیوب و استفاده نادرست میباشد

و منتج به علائمی نظیر افـزایش مقـادیر لـرزش و صدا، کارکرد غیرعادی، نشتی، گرمای غیرمعمول و بیشازحد، نوسان در انرژی مصرفی و استهلاک بیشازحد و زوال میگردد

پیشرفتهای صورت¬گرفته در تکنولوژی پردازش سیگنالها و وجود تجهیزات الکتریکی پیشرفته،

موجب گسترش و توسعه در فرآیند تشخیص عیوب و شرایط ماشین گردیده است.

پایش وضعیت تجهیزات دوار را میتوان بهعنوان فرایندی که با بهکارگیری تجهیزات و سیستمهای خاص سبب به دست آوردن اطلاعات از یک سیستم میشود تعریف نمود.

در حوزه پایش وضعیت تجهیزات دوار، آنالیز ارتعاشات تجهیزات و همچنین تحلیل امواج صوتی بهعنوان دو روش مناسب در تشخیص شرایط ماشین مطرح میشوند

انجام عملیات و فرآیند پایش وضعیت تجهیزات دوار در صنایع بیشتر به دو منظور انجـام میشود.

دلیـل اول مشـخص نمـودن تغییـرات ناگهانی در شرایط کارکرد تجهیزات که ممکن است منجر به یک خرابی فاجعهبار شود.

مخصوصاً درمـورد ماشینآلاتـی کـه عدم کارکرد مناسب آنها تهدیدی برای سلامت و ایمنی کارکنان و سایر افراد جامعه است یا اینکه باعث بروز یک حادثه زیستمحیطی شود.

دلیل دوم در پایش وضعیت تجهیزات دوار، تشخیص زودهنگام عیوب در مراحل اولیه می باشد.

با انجام پایش وضعیت تجهیزات دوار، امکان پیشبینی رشد و پیشرفت احتمالی عیب و انجام واکنش مناسب جهت جلوگیری بروز خرابی بیشتر میباشد.

بهکارگیری روش پایش وضعیت تجهیزات دوار و اعمال آن در فرآیند واحدهای تعمیراتی صنایع منجر به کاهش زمان ازکارافتادگی و افزایش قابلیت اطمینان ماشینآلات خواهد شد

که نتیجه آن کاهش هزینههای تعمیراتی است.

وظایف فرآیندی و مشخصات دستگاه

الكترومیكسرها جهت اختلاط مواد نفتی تانکهای ذخیره و جلوگیری از تهنشین شدن مواد و فرآوردههای نهـایی پالایشـگاه مورداستفاده قرار میگیرند.

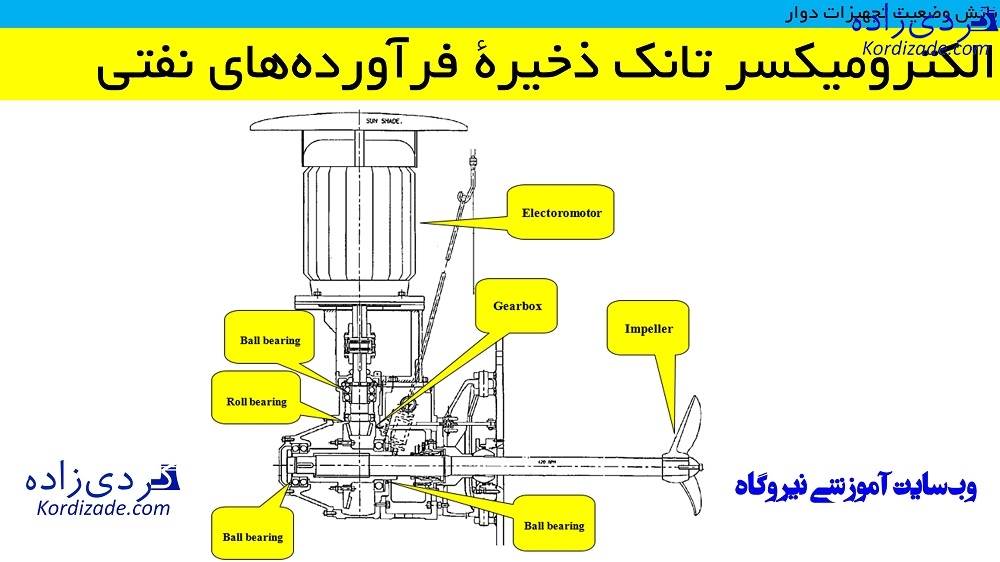

مخزن تانك حاوی نفت كوره (OIL FUIL) به حجم ۲۰۰۰۰ مترمكعب به ارتفاع ۱۴متر میباشد. اجزاء اصلی دستگاه عبارتاند از:

١. الكتروموتور

٢. گیربكس

٣. میلههای نگهدارنده

۴. محور و پروانه

۵. آببند که در جداول شمارۀ ۱و ۲ مشخصات فنی الکتروموتور و گیربکس به تفکیک آورده شده است.

با توجه به گذشت مدتزمان طولانی از نصب و بهکارگیری میکسرها،

جهت افزایش قابلیت اطمینان بهرهبردار، طی اندازهگیریهای صورت¬گرفته روی میكسرها،

ضرورت اعمال برنامۀ پایش وضعیت تجهیزات دوار با دورۀ زمانی کوتاهتر روی دستگاه احساس شد.

بنابراین میکسرهای مذکور طبق برنامۀ زمانبندیشده هر ماهه کنترل وضعیت ارتعاشی میشوند.

پس از چندین دوره ارتعاش¬سنجی از دستگاهها و پایش وضعیت تجهیزات دوار مقادیر ارتعاشی یکی از میکسرها در محدودۀ آلارم تعیینشده بر اساس استاندارد 10816ISO- قرار گرفت

که به علت شرایط عملیاتی (نیاز بهرهبردار به این میکسر) کار تعمیرات آن امکانپذیر نبود.

بدین دلیل فواصل زمانی پایش وضعیت تجهیزات دوار از یک ماه به پانزده روز کاهش پیدا کرد

که درنهایت روند رو به رشد عیب دستگاه منجر به افزایش دما و شدت صوت و نیز صدای غیرعادی گردید.

در ادامه به بررسی فرآیند آنالیز و تحلیل فرکانسهای ارتعاشی آن میپردازیم.

شکلهای ۱و ۲ مربوط به میکسر مورد بحث میباشد.

آنالیز ارتعاشی در پایش وضعیت تجهیزات دوار

همانطور كه در شكل ۱ مشاهده میشود الكترو میكسر با استفاده از یك گیربكس متعامد دور rpm 1470 را به دورrpm 420 تبدیل و به شفت میكسر منتقل میکند.

پایش وضعیت تجهیزات دوار و روش عیبیابی بر اساس اندازهگیری ارتعاشات به دو روش كلی (Overall Methods) و تحلیلی ( Analytical Methods) تقسیم میشود.

روش كلی جهت ارزیابی وضعیت كلی ماشین بهصورت سریع و ارزان با استفاده از مقادیر حدی (كلی) تعریفشده در استانداردها یا توصیهشده توسط سازندۀ دستگاه انجام میشود.

وضعیت اجزاء مختلف ماشین به كمك روش تحلیلی ارزیابی شده و عیوب در حال رشد بهموقع تشخیص داده میشوند.

در فرایند پایش وضعیت تجهیزات دوار در حال كار، عیوب وارده و عواقب ناشی از رشد عیوب، توسط علائمی نظیر تغییر در میزان ارتعاش، افزایش دمای بیرینگ و افزایش شدت صوت بروز داده میشود.

در عیبیابی و پایش وضعیت تجهیزات دوار آن دسته از علائمی كه حاوی اطلاعات زیاد و قابلاندازهگیری با هزینۀ پایین باشند اهمیت دارند.

ارتعاشات مكانیكی مشخصات برجسته زیر را فراهم میآورد:

۱. وضعیت كلی ماشین را نشان میدهد.

۲. اثرات دینامیكی ایجادشده روی فونداسیون و محیط توسط ماشین را آشكار میکند.

۳. اصول لازم برای عیبیابی و رفع عیوب در ماشینآلات را فراهم میآورد.

ارتعاشات تولید¬شده در ماشینآلات دوار، عمدتاً از نوع چرخشی (Rotataing Vibration) و لغزشی (Osillating forces) میباشد.

كه اغلب، نیروهای گریز از مركز (Centrifugal forces)ناشی از نامیزانی جرمی،

نیروهای هیدرولیكی (Hydrulic forces) و مغناطیسی (Magnetic forces) موجود روی روتور علت ارتعاش تجهیزات دوار میباشد.

نیروها و ارتعاشات ناشی از آن بهوسیلۀ اجزاء غلتشی در یاتاقانهای ضد¬اصطكاكی یا فیلم روغن در یاتاقانهای ژورنال،

به محفظۀ یاتاقانها و از آنجا به فونداسیون ماشین منتقل میشوند.

میزان دامنۀ ارتعاش منتقلشده به عواملی مانند خاصیت سختی و میراكنندگی فیلم روغن،

یاتاقان و فونداسیون به¬علاوۀ جرم روتور، یاتاقان و فونداسیون وابسته است.

عیوب در یاتاقانهای غلتشی ناشی از جدا شدن موضعی مواد،

ترك ناشی از خستگی روی سطوح تماس در یاتاقان،

خرد شدن یا ترك برداشتن اجزاء غلتشی میباشد.

براثر ساختمان هندسی یاتاقان،

زمانی که سطوح آسیبدیده با هم درگیر میشوند باعث تولید ضربههایی میشوند

كه حاصل آن تولید امواج ارتعاشی و صوتی است.

این موج ارتعاشی از طریق حلقۀ بیرونی و محفظۀ یاتاقان به بیرون منتشر میشوند.

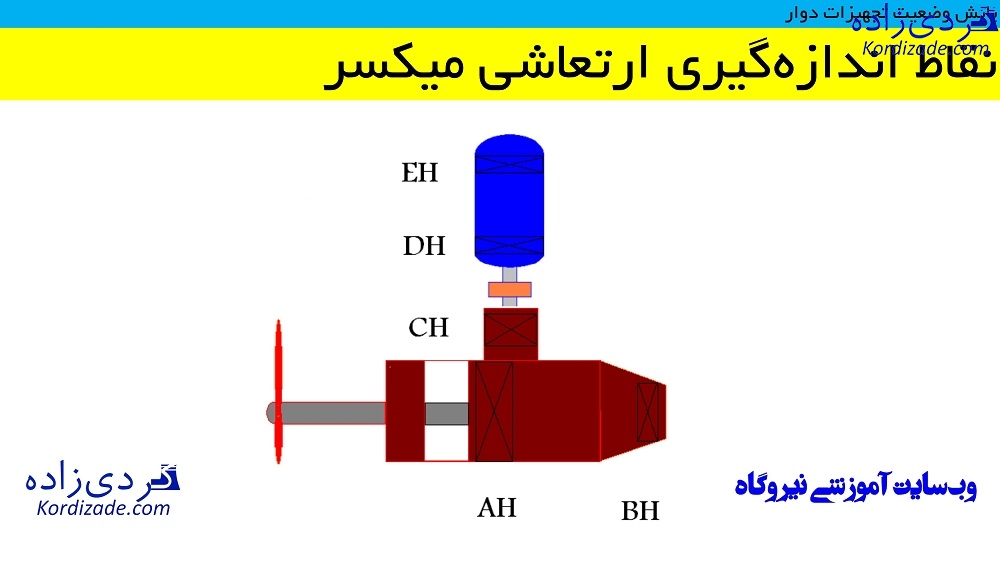

استانداردهای بین¬الملی جهت اندازهگیری و ارزیابی ارتعاشات و پایش وضعیت تجهیزات دوار توصیههایی برای انجام دادن اندازهگیریها،

انتخاب نقاط اندازهگیری، محدودۀ فركانسی و مقادیر حدی ارزیابی را ارائه میدهند.

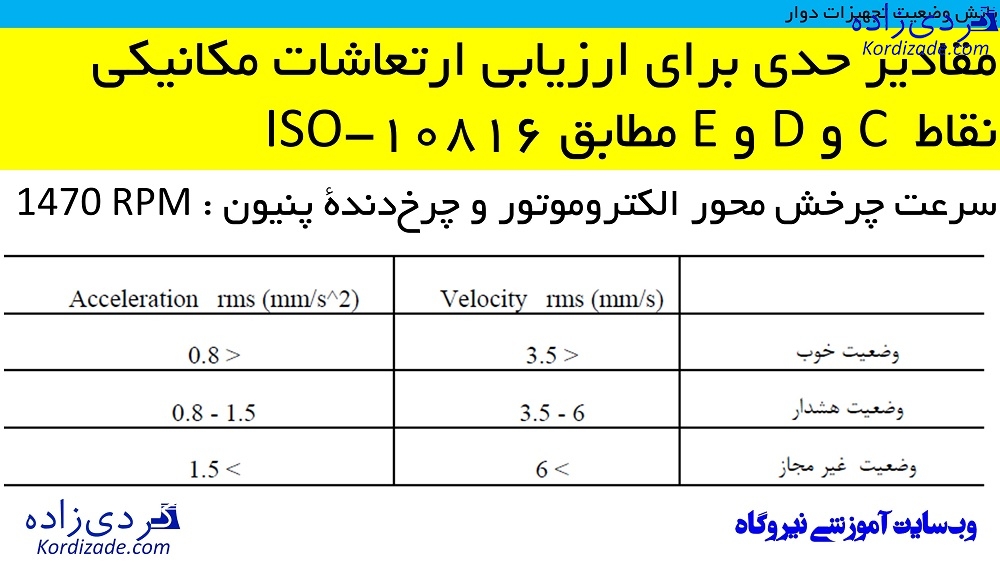

در موردكاوی مـورد بحـث از اسـتاندارد 10816- ISOدر پایش وضعیت تجهیزات دوار استفاده شده است.

مقادیر حدی ارزیابی شدت ارتعاش توصیه شده استاندارد به عواملی مانند نوع فونداسیون و انـدازه یـا تـوان ماشین بستگی دارند.

با توجه به استانداردهای مقادیر حدی ارتعاش و مقایسۀ ارتعاشات میكسر مورد بحث بـا ایـن اسـتانداردها میتوان از طریق مقدار انحراف مقادیر اندازهگیری¬شده از مقدار موجود در استاندارها به میزان بحرانی بودن ارتعاشات میكسـر پی برد.

موتور میكسر مورد بحث دارای توانkw 45 بوده كه فونداسیون آن انعطافپذیر میباشد.

با توجه به اسـتاندارد 10816- ISO ماشینهای با توان بینkw 15تا kw75 و با فونداسیون فلزی الکترومیکسر جـزء ماشینهای متوسـط و كـلاس M محسوب میشود.

جداول شمارۀ ۳ و ۴ مقادیر مجاز ارتعاشـی نقـاط مختلـف میکسـر را بر اساس اسـتاندارد 10816-ISO (نـوع فونداسیون FILEXIBEL، توان دستگاه KW45 (نشان میدهد.

ضمن اینکه در مدارک فنی سازندۀ دستگاه نیز حدودی برای مقادیر ارتعاشی مجاز در زمان آزمایش دستگاه وجود دارد

که این مقادیر بهصورت کلی بوده، تنها بهصورت توصیه اعلام شده است

و تعیین سلامت دستگاه به کارشناسان کنترل وضعیت واگذار شده است،

زیرا كه احتمال وجود عیب منجر به خرابی در مقادیر کمتر از میزان پیشنهادی سازندۀ دستگاه دور از انتظار نیست.

پس از اندازهگیری اولیه و اطمینان از عملکرد مناسب دستگاه مقادیر حاصل بهعنوان مرجع

جهت مقایسه با مقادیر ارتعاشی در اندازهگیریهای آتی و بررسی آسانتر روند ارتعاشی آن در نرمافزار دستگاه اندازهگیری ثبت گردید.

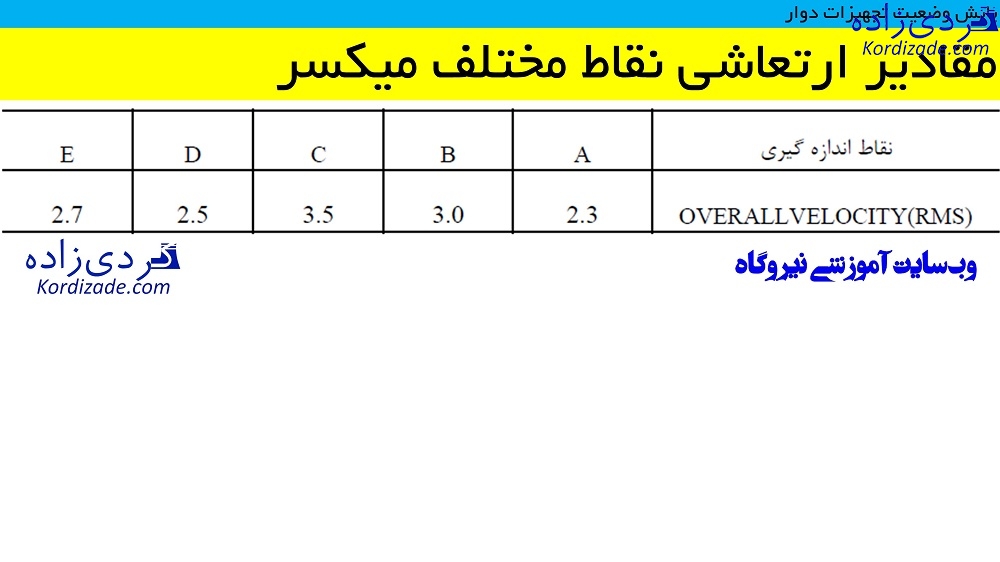

همانطور که در جدول شمارۀ ۳ ملاحظه میشود مقادیر ارتعاشی اندازهگیری شده از میکسر قبل از شروع خرابی به تفکیک نقاط در محدوده مجاز مطابق استاندارد میباشد.

در ادامۀ اندازهگیریهای صورت¬گرفته طبق برنامۀ زمانی تعیینشده رشد ارتعاشی در برخی نقاط اندازهگیری ارتعاش محسوس بود.

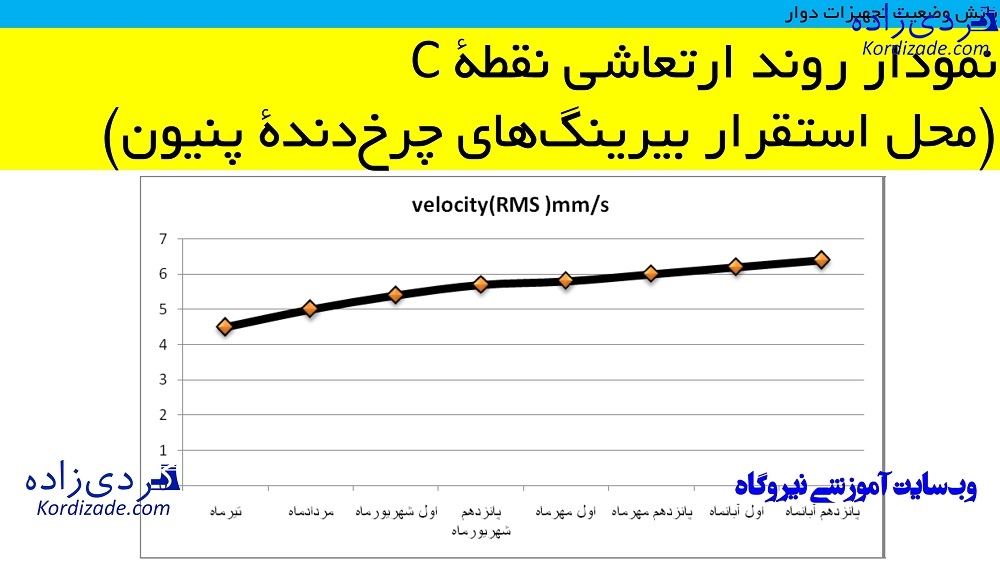

شکل ۳ نموداری است از روند مقادیر ارتعاشی ثبت شده در نقطۀ C محل قرارگیری بیرینگ-های چرخدندۀ پنیون در محدودۀ زمانی مشخص¬شده که روند رو به رشد ارتعاش در آن نقطه را نمایش میدهد.

بنابراین وجود عیب در مرحلۀ آغازین در نقطۀ C كه محل قرارگیری بیرینگ¬های پینیون گیربكس میكسر میباشد،

بهموقع تشخیص داده شد كه جهت اطمینان از عملكرد دستگاه و جلوگیری از توقف آن در اثر خرابی ناگهانی مدت زمان دورۀ اندازهگیری از یك ماه به ۱۵ روز تقلیل پیدا كرد.

تحلیل و آنالیز فركانسی طیف فركانس ارتعاشی در پایش وضعیت تجهیزات دوار

در این قسمت مقادیر اندازهگیری¬شده در شرایط عملیاتی ماشین در مرحلۀ خرابی بیرینگ-های پینیون گیربكس مورد بررسی قرار میگیرد.

ملاکهای ارزیابی و پایش وضعیت تجهیزات دوار در این مرحله مقایسۀ مقادیر كلی ارتعاش با مقادیر حدی استاندارد

و نیز استفاده از مقادیر پیشنهادی سازنده و حدود مجاز تعریفشده توسط آن مرجع ازنظر ارتعاش، دمای گیربكس و شدت صوت میباشد.

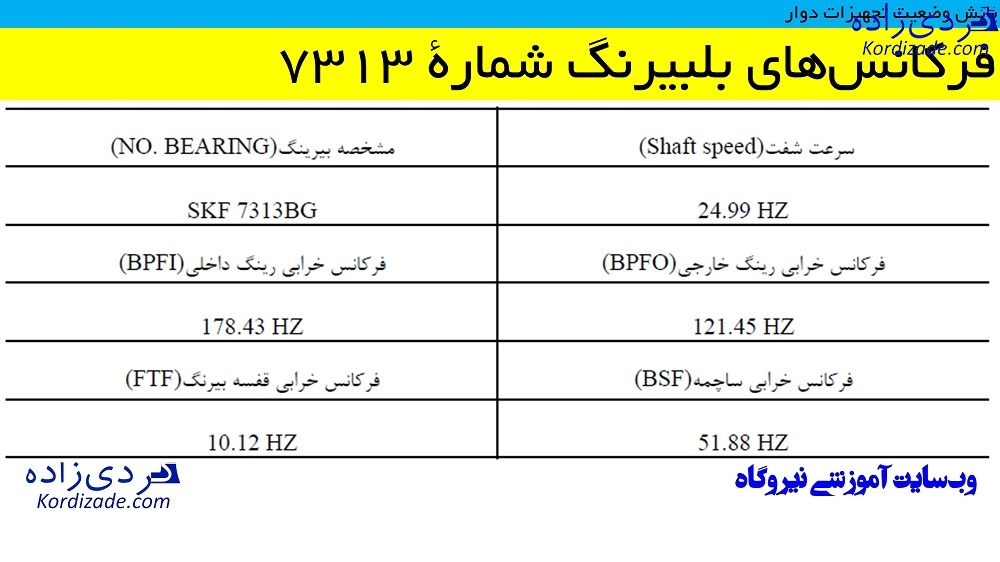

با استفاده از فرکانسهای ارتعاشی حاصل از روابط تحلیلی مربوط به خرابی و عیوب در بیرینگهای غلتشی (جداول 6 و ۷) به تحلیل و آنالیز فرکانسهای ارتعاشی میپردازیم.

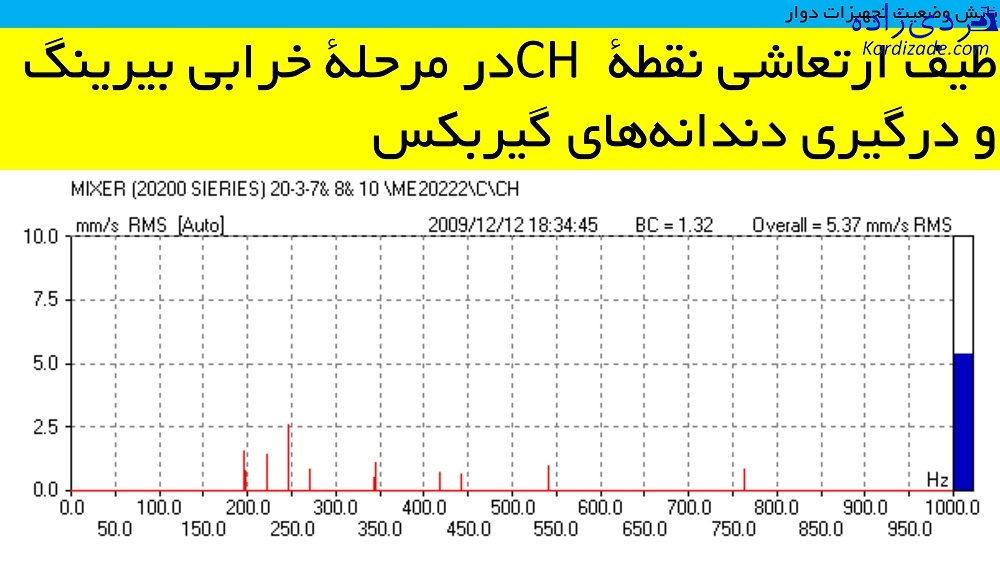

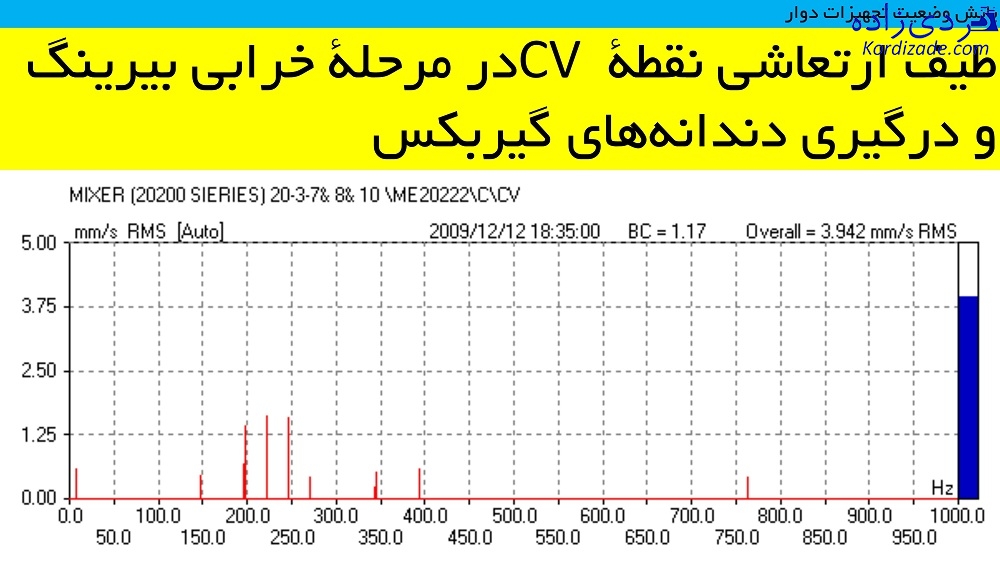

همانطور که در طیف فرکانسی دستگاه مشخص است (شكل ۴) میزان ارتعاش كلی

(rms)s /mm 37/5 بوده که بیش از مقـدار مجاز است

(میزان مجاز ارتعاشات كلی (rms) Overall این دستگاه بر اساس 10816-ISO میباشد).

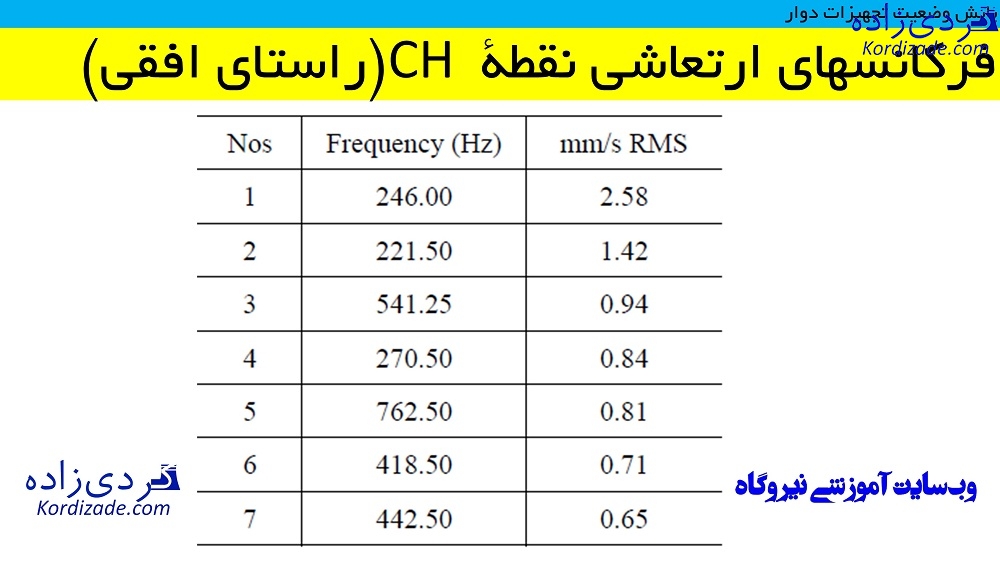

پیک غالب در نقطـۀCH از مقدار اولیـۀ g6/0 بـه g32/1) راستای افقی) mm/s 58/2 در فرکانس Hz 246 است،

در جهت مذكور مقدار فاكتور BC در پایان ۵ ماه كاركرد دستگاه در زمان اجرای برنامۀ مراقبت وضعیت (CM) رسیده است. فاكتور BC (Condition Bearing) یكی دیگر از روشهای تشخیص عیب در بیرینگ¬ها است كه با استفاده از سنسور ارتعاشی شتاب¬سنج شوکها یا ضربههای پالسی حاصل از عیوب بیرینگ را در محدوده فركانسی بیش از 1KHz را اندازهگیری میکند.

با بررسیهای صـورت¬ذیرفتـه مشخص شد پیک مذکور مربوط به فرکانس خرابی رینگ خارجی رولبیرینگ میباشد (جدول ۸).

همچنین با توجه به وجود فرکانسهای بالا در طیف فرکانسی و همچنین بالا بودن مقدار فـاکتور BC کـه مربـوط بـه وضـعیت بیرینگ میباشد

احتمال وجود خرابی در بیرینگ مسجل شده است.

در ضـمن در طیـف فرکانسـی، فرکانسهای مربـوط بـه درگیری دندانههای چرخدندهها Gear mesh و فرکانسهای کناری Side Band آن نیز مشاهده میشود که مقادیر آن قابلملاحظه میباشد.

لازم بـه ذکر است که چرخدندهها از نوع متعامد، مخروطی مـارپیچ و کاهنده بـا نسـبت دور ۲۸۶/0 اسـت

کـه تعـداد دندانههای چرخدندههای پینیون و اصلی به ترتیب ۱۴ و ۴۹ میباشد.

چرخدندههای مخروطی مـارپیچی بـرای انتقـال حرکـت از دو محـور متقاطع که زاویۀ بین آنها نود درجه است به کار میروند.

دندانهها در اینجا بهصورت منحنی هستند و به سمت نوک مخـروط جمع شدهاند.

این چرخدنده دو نیروی محوری و شعاعی را به بیرینگ وارد میآورد.

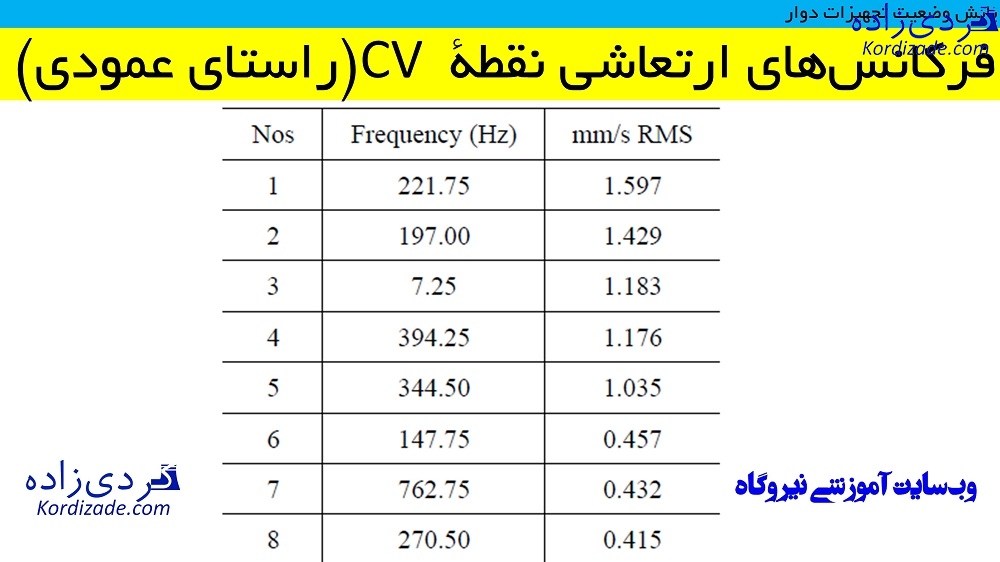

در جهت عمودی نقطۀ CV (شکل 5 و جدول ۹) فركانس غالب ارتعاش Hz 75/221 با دامنه s/6mm.1 میباشد.

و مقدار ارتعاش فركانس درگیری دندانه نیز در این جهت قابلملاحظه است.

بنابراین مقادیر اندازهگیری مطابق با جداول ۸ و ۹ فرکانسهای ارتعاشی خرابی اجزاء بیرنگ در محدوده فرکانسهای عیب بیرینگ حاصل از روابط تحلیلی كه به شكل هندسی،

شرایط نصب و سرعت چرخش روتور بستگی دارد قرار دارد.

آنالیز صوت در پایش وضعیت تجهیزات دوار

یکی دیگر از راههای تشخیص خرابیها استفاده از آنالیز صوت در پایش وضعیت تجهیزات دوار است.

تجهیزات و قطعات دوار در زمان گردش صداهایی از خود به وجود میآورند این صداها درصورتیکه قطعات ( بلبرینگها و رولبرینگها و…) بهخوبی روانکاری نشوند

یا به دلیل ناهم¬راستایی و نیز ضربهها و تماسهای شدید سطوح فلزی به یكدیگر،افزایش مییابد.

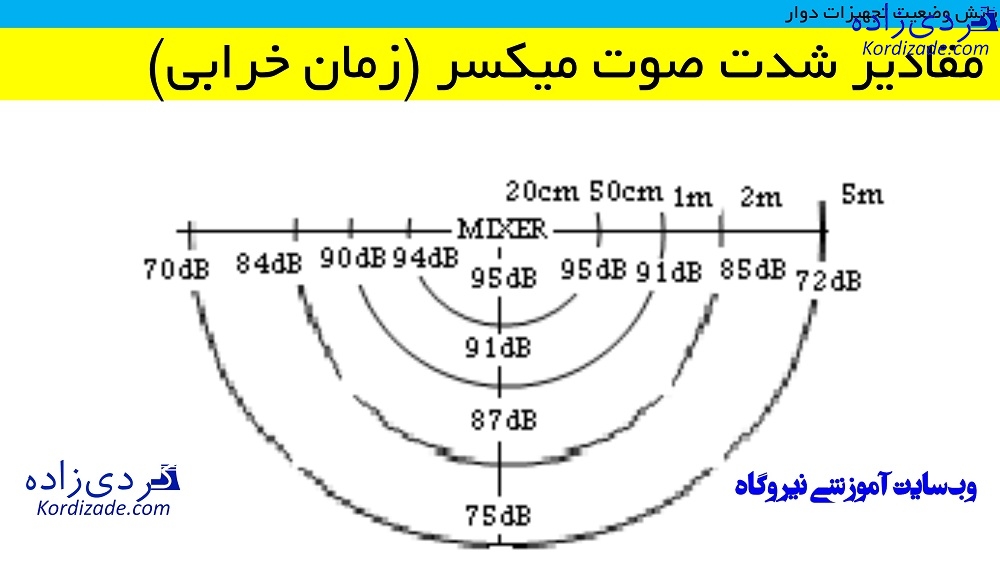

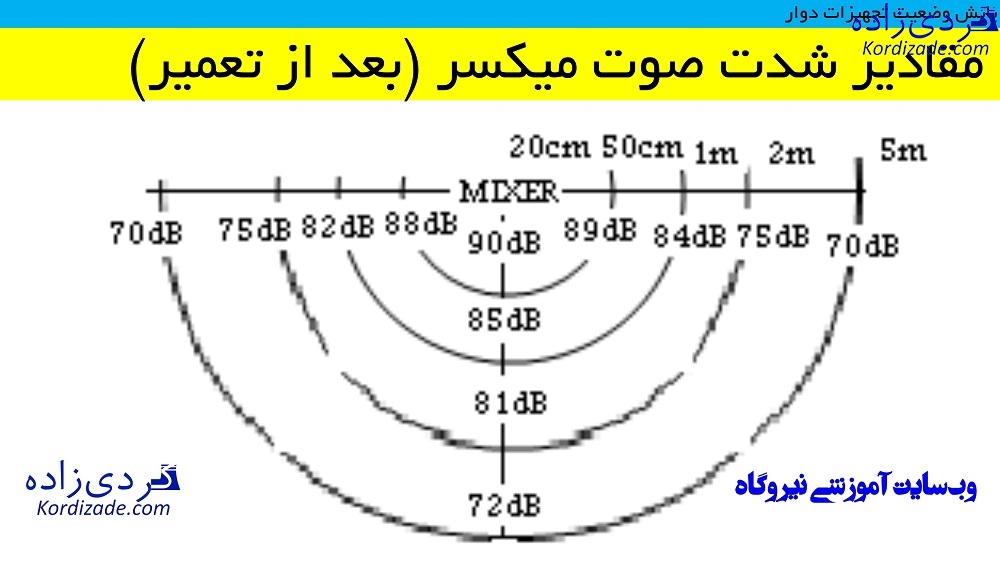

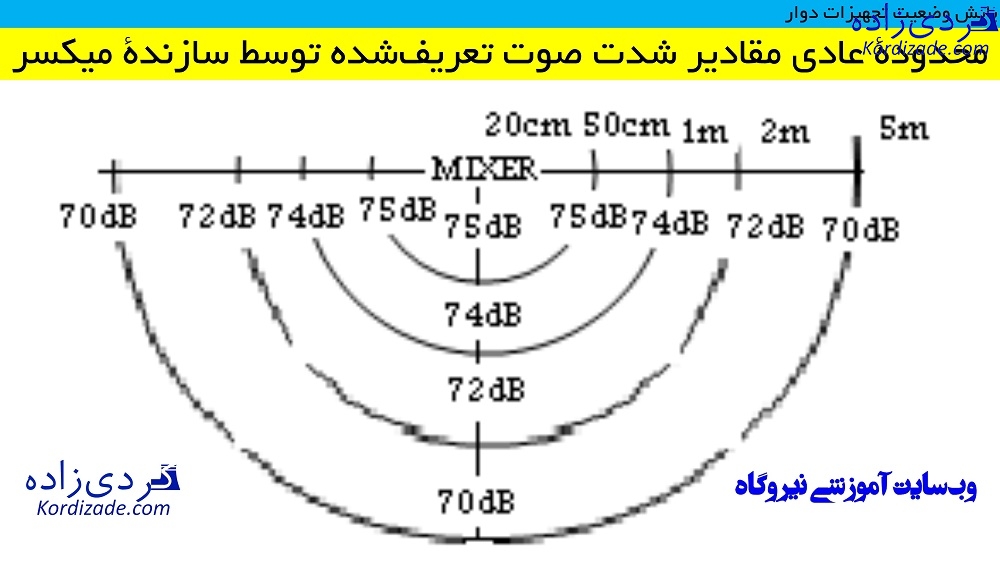

شکلهای 6 و ۷و ۸ مقادیر و محدودۀ شدت صوت اندازهگیری¬شده در فواصل مشخص از میكسر را نشان میدهد.

البته قابل ذكر است كه تا شعاع ۵۰ متری از میكسر دستگاهی كه تولید صدا كند وجود ندارد.

بر اساس آزمونهای صداسنجی سازنده از دستگاه در محیط آزمایشگاهی مقدار حداکثر شدت صوت دستگاه در محدودۀ dB 75 میباشد

که پس از اندازهگیری مقادیر شدت صوت بیش ازdB 85 حاصل شد.

آنالیز ترموگرافی در پایش وضعیت تجهیزات دوار

اغلب تجهیزات دوار دارای محدودیتهای دمایی مجاز عملیاتی هستند

که میتوان از تصویربرداری حرارتی مادونقرمز (ترموگرافی) جهت کنترل وضعیت آنها یا وجود برخی عیوب مانند عدم هممحوری، نشتی سیال و… استفاده کرد.

بر اساس توصیۀ سازنده مقدار حداکثر دمای مجاز روانکاری گیربکس C 70 )دمای محیط C 45 (میباشد.

جهت اندازهگیری مقدار كلی دما و طیف كامل آن از ترمومتر لیزری و دوربین ترموگرافی بهعنوان ابزار حرارت سنجی مورداستفاده قرار گرفت.

همانطور كه در جدول شمارۀ ۱۰ ملاحظه میشود، شکلها و الگوی توزیع دمایی در زمان خرابی بهخوبی محل وجود عیب را مشخص میکند.

مقدار بیشینۀ دمایی در زمان خرابی C 70 (دمای محیط C 25) میباشد.

با توجه به توضیحات ارائهشده مشکلات میکسر به شرح زیر تشخیص داده شد:

۱. خرابی رینگ خارجی رول بیرینگ 22215 چرخدندۀ پینیون

۲. نامناسب بودن لقی بین دندانههای چرخدنده (lash Back)

۳. ساییدگی دندانهها (Abrasion)

پس از صدور دستور کار تعمیراتی، دستگاه به کارگاه ماشینری منتقل شد.

کلیۀ قطعات از یکدیگر جدا شدند و موارد ذیل مشاهده شد:

۱. افزایش لقی بین دندانهها

۲. ساییدگی یکنواخت کنس ها و ساچمه بیرینگ¬های چرخدندۀ پینیون

۳. ساییدگی دندانهها

۴. خوردگی دندانهها

همانطور که در شکلهای 9 و 10 ملاحظه میشود اثرات ساییدگی و خوردگی در چرخدندهها مشهود است

که جهت بازسازی و رفع عیب به کارگاه جوشکاری و تراشکاری ارسال شدند.

نتیجه

استفاده از روشهای پردازش پیشرفته در پایش وضعیت تجهیزات دوار مانند آنالیز ارتعاشات کمک شایانی به شناسایی و رفع مشکلات ماشینآلات دوار مینماید

در این مقاله با استفاده از این روش و كاهش دورههای زمانی اندازهگیری ارتعاشی و استفاده از صوتسنجی و دماسنجی ضمن تشخیص شروع خرابی دستور کار تعمیراتی (با ذکر دقیق اجزاء خرابی) به واحدهای تعمیراتی جهت کار روی میکسر صادر شد.

منبع: حامد حلمی، علی رضا سلیمیان،”مطالعه موردی بکارگیری فرآیند کنترل وضعیت الکترومیکسرهای تانکهای ذخیرۀ فرآوردههای نفتی “، چهارمین کنفرانس تخصصی پایش وضعیت و عیب یابی ماشین آلات، تهران، دانشگاه صنعتی شریف اسفند 1388