در این مقاله علل بروز عیوب ژنراتور نیروگاه مورد بررسی قرار گرفته و در نهایت روشهایی جهت جلوگیری از وقوع این مشکلات در آینده پیشنهاد گردید.

1- عیوب ژنراتور نیروگاه : صدمه سیمپیچی استاتور

در سال 1363 ژنراتور واحد 1 بخار یک نیروگاه با بار ۴۲۰ مگاوات بعلت حادثه اتصال کوتاه یک فاز سیمپیچی استاتور با زمین و در نتیجه آن با عملکرد رله اتصال زمین ۹۵ درصد از مدار خارج شد. مقدار شدت صدمه بدلیل عکسالعمل سریع رله حفاظتی محدود گردید. بعد از عیبیابی مشخص شد شینه بالائی فاز T، واقع در شیار ۱۱ استاتور با زمین یا هسته اتصالی نمود. در این حادثه یک شینه و تعدادی از صفحات هسته صدمه دید. شینه معیوب با شینه موجود در نیروگاه تعویض و محل صدمه ورقههای هسته ترمیم گردید. هشت ساعت قبل از حادثه آلارم ناخالصی هیدروژن ظاهر شده بود که با تزریق ۲۷ عدد کپسول هیدروژن خلوص آن به حد قابل قبول افزایش یافت.

به احتمال قوی حادثه فوق از ساعتها پیش با شدت کم، بصورت تخلیه جزئی شروع گردید. گازهای حاصل از تخلیه جزئی از جمله گاز اوزن (O3) موجب کاهش خلوص هیدروژن میشود. حادثه صدمه سیمپیچی اشارهشده به دلایل زیر اتفاق افتاد:

ناشی از شکسته شدن یکی از صفحات هسته پله انتهایی استاتور و قرار گرفتن آن بین شینه و هسته که در حکم یک دریل مغناطیسی عمل نموده و سبب از بین بردن عایق شینه و نهایتاً منجر به بروز اتصالی گردید. ممکن است ورقهای انتهای هسته شل و در اثر لرزش و برخورد با شینه، عایق آن صدمه دید و موجب اتصالی سیمپیچ شد. شکل (۱) تصویر سیمپیچ صدمه دیده را پس از درآوردن سیمپیچ از داخل شیار نشان میدهد. با نصب سیستم اندازهگیری تخلیه جزئی (Partial Discharge Analysis) روی ژنراتور میتوان شروع عيب مشابه را قبل از بروز یک حادثه جدی تشخیص داد. اولین ژنراتور واحدهای بخاری نیروگاه در سال ۱۳۷۹ و سه ژنراتور دیگر در سال ۱۳۸۲ مجهز به سیستم اندازهگیری تخلیه جزئی بصورت دائم شدند.

شکل ۱- تصویر سیمپیچ صدمه دیده

2- عیوب ژنراتور نیروگاه : صدمه هسته استاتور

شلشدن مهره نگهدارنده صفحات هسته موجب لرزش آن، خصوصاً در ناحیه انتهایی هسته میگردد. ورقههای هسته را توسط میلههای نگهدارنده مناسب مهار میکنند تا از شلشدن صفحات هسته و ایجاد مشکلی جدی برای سیمپیچی استاتور جلوگیری نماید. اگر ورقههای هسته نسبت به یکدیگر لرزش داشته باشند، این امر موجب سایش عایق روی شینهها میگردد این نوع سایش منجر به اتصال کوتاه صفحات هسته، ایجاد نقاط گرم در هسته و نهایتاً منجر به بروز اشکال برای هسته و یا سبب اتصالی هسته با سیمپیچ استاتور همانند صدمه سیمپیچ واحد 1 بخار میشود. علت شلشدن ورقهای هسته این است که در هنگام چیدن ورقهای هسته در کارخانه آن را در داخل یک چاه قرار میدهند، بعد از خاتمه کار هستهچینی، توسط نیروی قابل توجهی آن را پرس مینمایند و نهایتاً توسط دو رینگ انتهایی و مهره مربوطه تحت پرس باقی میماند. رینگها توسط تعدادی انگشتی (Finger) با هسته ارتباط دارند. موقعیت قرار گرفتن مهره، روی انگشتی طوری است که به مرور زمان فشار روی ورقههای انتهایی هسته کم میشود و این یک ضعف طراحی است. اما در طرحهای جدیدتر از واحدهای نیروگاه، روی ژنراتورهای بالاتر از ۵۰۰ مگاولت آمپر بجای این سیستم از مهره غيرمغناطیس که از وسط هسته عبور میکند استفاده مینمایند و انتهای هسته هم بجای پلهای بودن بصورت قوسی است. شلشدن صفحات هسته بیشتر در سمت توربين (Drive End) اتفاق میافتد. علت آن این است که در هنگام هستهچینی در کارخانه سازنده، هسته سمت تحریک (Non-Drive End) در قسمت پائین چاه قرار میگیرد. لذا طرف مقابل تحت فشار وزن و هم تحت فشار پرس میباشد. اگر در نقاطی ورقههای هسته استاتور شل گردند، آن ورقها تغییر رنگ بصورت قهوهای میدهند و احتمال زنگ زدن آنها نیز وجود دارد. چون در اثر سایش این ورقها باهم، عایق آنها از بین رفته و زنگ میزنند. شكل (۲) تصویر تغییر رنگ صفحات هسته واحد ۱ بخار نیروگاه، ناشی از شلشدن آنها را نشان میدهد. عدم کیفیت مناسب هیدروژن تزریقی به ژنراتور نیز ممکن است موجب تشدید زنگزدگی گردد. همچنین بدلیل خاصیت جذب زیاد هیدروژن خالص داخل ژنراتور، اکسیژن هوا که در بخارات روغن وجود دارد از طریق مسیر سیل در شرایط ویژهای میتواند به مرور زمان بداخل استاتور نفوذ نماید و سبب افت خلوص هیدروژن خنککاری ژنراتور شود که ممکن است محسوس نباشد. زنگزدگی صفحات هسته در اثر شلشدن آنها در ناحیه انتهایی هسته اکثر واحدهای بخاری دیده شده است.

شکل ۲- تصویر تغییر رنگ هسته واحد ۱ بخار

برای پیشگیری و شناسائی علائم شروع عیب در هسته، قبل از وقوع یک حادثه جدی چنانچه روتور در داخل استاتور قرار داشته باشد با آئینه پلهای یا آندوسکوپ میتوان انتهای هسته را بازدید نمود. اما در اواخر سال ۱۳۴۹ دستگاهی با نام Electro Magnetic Core Imperfection Detection(ELCID) معرفی گردید که میتوان حتی با قرار داشتن روتور در داخل استاتور پراکندگی فلوی مغناطیسی ورقههای آهنی هسته را آزمایش نمود. به کمک یک واحد محرکه اتوماتیک، وسیله اندازهگیری موردنظر را در طول محور ورقههای آهنی هسته حرکت میدهند تا پراکندگی فلوی مغناطیسی در دندانهها را اندازهگیری نمایند. سیگنال دستگاه با یک سیستم کامپیوتری ارزیابی و ثبت میشود. سیگنال به کار رفته، مقیاس برای وضعیت عایقبندی ورقههای آهنی است. در این روش اندازهگیری، نه تنها سطح خارجی ورقههای آهنی بلکه دیوارهها و کف شیار را نیز میسنجند. پس از تعمیر محل صدمه دیده، هسته استاتور این واحد با دستگاه موردنظر تست گردید. جزئیات ارزیابی سیگنال اندازهگیری نشان داد که در هیچ نقطهای از ورقههای آهنی استاتور بیش از ۳ ورق آهنی، اتصال کوتاه نشده است. طبق دستورالعمل برای ژنراتور با ارتفاع يوغ استاتور بیشتر از ۳۰۰ میلیمتر، تا 5 ورقه آهنی اتصال کوتاه شده در مجموعه استاتور بعنوان حد مجاز تعیین شده است. اندازهگیری آتی برای تجزیه و تحلیل وضعیت هسته با این مقدار مقایسه میشود.

تعمیر هسته صدمه دیده

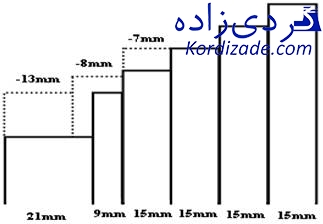

شینه بالائی صدمه دیده شیار ۱۱ استاتور، برای تعمیر ناحیه صدمه دیده از داخل شیار خارج گردید. مقدار سطح صدمه دیده هسته بسیار کم، بعرض ۱۰ میلیمتر و به طول ۲۰ میلیمتر بوده است. اثر تماس هسته روی سطح شینه استاتور پس از درآوردن روتور نمایان بود. در مقابل صدمه صفحات هسته شدید بوده است و ایجاد فاصله بین صفحات هسته، بر روی نیمی از دندانههای انتهایی هسته مشهود بود. در این ناحیه جرقه الکتریکی موجب بروز صدمه در هسته گردید. لذا تعمیر محل صدمه دیده هسته با کوتاه نمودن دندانههای انتهای هسته تا عمق ۱۳ میلیمتر در جهت شعاعی انجام گرفت. محل اصلاح ناحیه صدمه دیده هسته بصورت نقطهچین در شکل (۳) نشان داده شده است.

شکل ۳- مقدار اصلاحشده هسته صدمه دیده واحد ۱ بخاری

فضای خالی بین صفحات هسته در ناحیه تعمیر شده با ورقههای میکا پر شد. در ۲۵ نقطه دیگر، نیمی از ورقههای هر یک از دندانههای انتهای هسته شل شده بودند که فضای بین این صفحات نیز با ورقههای میکا و چسب آرالدیت (Araldite) پر شد. تعمیر هسته به دقت انجام گرفت، در نتیجه بعد از تست هسته هیچ ناحيه داغ در محل تعمیر شده و نواحی دیگر هسته مشاهده نگردید. تجربه نشان داد ژنراتورهائی که چنین مشکلی دارند باید در فواصل زمانی کوتاهتر بازدید گردند. شکل (۴) تصویر ناحیه صدمه دیده هسته استاتور واحد ۱ بخاری را نشان میدهد.

شکل ۴ – تصویر ناحیه صدمه دیده هسته واحد 1 بخاری

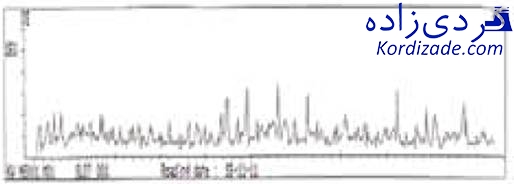

3- عیوب ژنراتور نیروگاه : شلشدن گوههای استاتور

گوههای استاتور برای محکم نگهداشتن سیمپیچ استاتور در داخل شیارها ضروری است. این امر سبب کاهش لرزش سیمپیچ در حالت پایداری، ناشی از نیروهای اعمالی از طریق تحریک میگردد. موقعی که گوهها لق میشوند شینه استاتور لرزش مینماید و موجب سایش عایق آن و نهایتاً منجر به اتصال زمین یا اتصال کوتاه شینه میشود. برای جلوگیری از مشکل فوق با طراحی و نصب صحیح گوهها و همچنین با انجام بموقع بازدید دورهای میتوان مقدار خسارت را به حداقل رساند. فیلرهای زیرگروههای پرس اولیه به شینه اعمال میکنند، بطوریکه پرس شینهها در تمام شرایط بهرهبرداری ثابت میماند. در تعمیرات اساسی و بازدیدهای دورهای آزمایش سفت بودن گوهها حایز اهمیت میباشد. جلوگیری از تراوش یا نفوذ روغن یاتاقان بداخل ژنراتور مدت زمان سفت بودن گوهها بعلاوه عمر سالمبودن آنها را طولانی میکند. آزمایش لقی گوهها معمولاً در نیروگاهها بصورت سنتی و با استفاده از چکش یا آچار و با اعمال ضربه به گوهها انجام میگیرد. بعضی از سازندگان تست گوهها را با اعمال فشار به گوه و اندازهگیری حرکت شعاعی آن پیشنهاد مینمایند. اما از اواخر سال ۱۳۴۹ با استفاده از دستگاه ELCID میتوان حتی با قرار داشتن روتور در داخل استاتور لقی گوههای شیار استاتور را تست نمود. این تکنولوژی برای اکثر کشورهای پیشرفته شناخته شده میباشد و در نیروگاههای آنها مورد استفاده قرار میگیرد. برای اندازهگیری، این دستگاه روی شیار استاتور در جهت محوری هدایت میگردد. به کمک یک چکش که توسط الكترومغناطیسی تحریک میشود، گوهها را به نوسان در میآورد. عکسالعمل گوهها در برابر چکش بوسیله دستگاه اندازهگیری و ارقام بدست آمده توسط کامپیوتر ذخیره و سپس ارزیابی میگردد. مقادیر اندازهگیری ثبت و نگهداری میشود تا در اندازهگیریهای آتی به عنوان مبنا مورد استفاده قرار گیرد. در سال ۱۳۷۲ تست گوهها و تست صفحات هسته ژنراتور در واحدهای 1 و ۴ بخاری این نیروگاه با استفاده از دستگاه فوق انجام گردید. نتیجه اندازهگیری گوهها و هسته استاتور نشان داد که گوههای و صفحات هسته استاتور در وضعیت خوبی میباشند. منحنی وضعیت گوههای شیار 1 استاتور واحد ۱ که توسط کامپیوتر ترسیم گردید در شکل (۵) به عنوان نمونه نشان داده شده است که مورد تجزیه و تحلیل قرار نمیگیرد.

در سال ۱۳۷۹ کلیه گوههای استاتور ژنراتور واحد ۱ گازی نیز در حین انجام تعمیرات اساسی این واحد با اعمال ضربه به گوهها تست گردید. این تست نشان داد که تعداد زیادی از گوههای استاتور لق میباشند. برای صحت اطمینان از نتیجه این تست، طبق دستورالعمل شرکت سازنده با استفاده از ابزار اعمالکننده فشار به گوهها تکرار شد. این تست نیز نشان داد که در حدود ۲۵۰ گوه بدليل لقی بیش از حد طبق دستورالعمل باید تعویض گردند. ضمناً فيلر زیر گوه انتهای شیار ۲۷ واقع در سمت تحریک نیز در حدود ۱۵۰ میلیمتر در اثر شلشدن گوه انتهایی از زیر گوه به سمت بیرون حرکت نموده بود. لذا کلیه گوهها از شیار خارج و با گوههای نو تعویض و مجدداً گوهها فیلرگیری گردید.

در سال ۱۳۷۹ کلیه گوههای استاتور ژنراتور واحد ۱ گازی نیز در حین انجام تعمیرات اساسی این واحد با اعمال ضربه به گوهها تست گردید. این تست نشان داد که تعداد زیادی از گوههای استاتور لق میباشند. برای صحت اطمینان از نتیجه این تست، طبق دستورالعمل شرکت سازنده با استفاده از ابزار اعمالکننده فشار به گوهها تکرار شد. این تست نیز نشان داد که در حدود ۲۵۰ گوه بدليل لقی بیش از حد طبق دستورالعمل باید تعویض گردند. ضمناً فيلر زیر گوه انتهای شیار ۲۷ واقع در سمت تحریک نیز در حدود ۱۵۰ میلیمتر در اثر شلشدن گوه انتهایی از زیر گوه به سمت بیرون حرکت نموده بود. لذا کلیه گوهها از شیار خارج و با گوههای نو تعویض و مجدداً گوهها فیلرگیری گردید.

4- عیوب ژنراتور نیروگاه : ریتینینگرینگ (Retaining Ring) روتور ژنراتور

تا سال ۶۲/۱۳۶۱ ساخت ریتینینگرینگهای روتور ژنراتور با استفاده از جنس 18Mn5Cr انجام میشد. این جنس در برابر آب یا رطوبت مخصوصاً با حضور یون کلر مثل کلرورسدیم که ایجاد پدیده (S.C.C) Stress Corrosion Cracking مینماید بسیار حساس میباشد. در سال ۱۳۷۱ روی قسمت داخلی ریتینینگرینگ یک ژنراتور که از سال ۱۳۵۵ در مدار قرار گرفته بود و با هیدروژن خنککاری میگردید ترکهای بطول تقریبی ۷ میلیمتر در جهت شعاعی و بطول ۲۰ میلیمتر در جهت محوری مشاهده گردید. با تعویض جنس ریتینینگرینگ با نوع جديد 18Mn18Cr مشکل S.C.C برطرف خواهد شد، در غیر این صورت انجام تستهای غیرمخرب مثل مایع نافذ، آلتراسونیک و جریان سرگردان (Eddy Current) ضروری است. تمام سازندگان ژنراتور بدلیل عدم کفایت تستهای غیرمخرب در حالت نصب ریتینینگرینگ بر روی روتور توصیه به بیرون آوردن رینگ موردنظر جهت انجام تست غیرمخرب سطوح داخلی آن مینمایند.

در سال ۱۳۸۱ در حین انجام تعمیرات اساسی واحد 2 بخار در جریان تست ریتینینگرینگ ژنراتور این واحد با مایع نافذ موردی مشکوک به ترک بر روی سطح خارجی رینگ سمت اکسایتر این واحد پس از ۲۲ سال کارکرد مشاهده گردید. با انجام تست جریان سرگردان که متعاقباً انجام گرفت، مشخص شد که مورد مذکور ترک میباشد. طول تقریبی ترک ۱۰ میلیمتر و عمق آن در حدود ۲/۳ میلیمتر بوده است. بدلیل نداشتن ابزار کار مناسب جهت درآوردن ریتینینگرینگ ژنراتورهای بزرگ در داخل کشور فقط با برداشتن کامل ترک توسط دستگاه فرز اکتفا گردید. انجام تست آلتراسونیک همچنین هیچ ترکی را در قسمت داخلی این رینگ نشان نداده بود. با توجه به سالها تلاش نیروگاه در جهت خرید و یا ساخت دستگاه بیرون کشیدن ریتینینگرینگ، پس از رؤیت ترک روی ریتینینگرینگ واحد ۲ حساسیت بیشتری در جهت ساخت این دستگاه مبذول گردید و نهایتاً در سال ۸۲ این دستگاه در داخل کشور ساخته شد. چون این کار برای اولین بار با امکانات داخلی انجام میگرفت، لذا جهت حصول اطمینان و کسب تجربه بیشتر و آمادگی لازم پرسنل انجامدهنده کار تصمیم گرفته شد، ابتدا یکی از ریتینینگرینگهای اسقاطی، ناشی از حملات هوائی جنگ تحمیلی که در نیروگاه وجود داشت روی روتور صدمه دیده ژنراتور واحد ۲ نصب و سپس بیرون کشیده شود. پس از حصول اطمینان از کارایی ابزار ساخته شده و اطمینان از امکان انجام این کار، نسبت به درآوردن ریتینینگرینگهای روتور ژنراتور واحد 3 اقدام شد. با انجام تستهای غیرمخرب و حصول اطمینان از سالم بودن رینگهای موردنظر سپس نسبت به نصب آن اقدام گردید.

5- عیوب ژنراتور نیروگاه : ذغال و اسلیپرینگ

بیشترین خوردگی و سایش در ژنراتورها روی ذغال و اسلیپرینگ رخ میدهد. با وجود سادگی در ساخت آن از نظر فیزیکی انتقال جریان الکتریکی توسط نگهدارنده ذغالها به سطح اسلیپرینگ بسیار پیچیده میباشد. در شرایط خوب کاری مقدار سایش ذغال برای مدتها کارکرد ناچیز خواهد بود، از طرفی دیگر با شرایط کاری نامناسب همان ذغال در یک روز سائیده میشود. شرایطی مانند رطوبت زیاد، وجود آلودگیهایی مثل گازها، مواد جامد، مایعات، خصوصاً ذرات ذغال یا زنگ فلزات، درجه حرارت محیط (خیلی سرد یا خیلی گرم)، خنککاری نامناسب اسلیپرینگ و ذغالها، تعويض درجهبندی ذغال، استفاده از درجهبندی نامناسب با استفاده از ذغال با چند نوع درجهبندی متفاوت، ارتفاع از سطح دریا، وجود ناهمواری روی سطح اسلیپرینگ، فشار ذغال، گیر کردن ذغال در داخل نگهدارنده خود، وضعیت عایقی زیر اسلیپرینگ و اتصالات ضعیف، روی کارکرد ذغال و اسلیپرینگ تاثیر میگذارند. علاوه بر موارد فوق به طرق دیگر برای ذغال و اسلیپرینگ مشکل ایجاد میشود. برای مثال تحریک کم سبب خوردگی ذغالها میگردد. لرزش روتور همچنین روی کارکرد ذغال تاثیر میگذارد. عدم تنظیم محوری ذغال نسبت به اسلیپرینگ ناشی از اثر انبساط حرارتی روتور برای ذغال و اسلیپرینگ مشکل بوجود میآورد. لذا در بازدیدهای دورهای وضعیت ذغالها و اسلیپرینگ باید دقیقاً مورد بررسی قرار گیرد و در صورت نیاز، نسبت به تمیزکاری و صیقل دادن سطح آن اقدام شود. خوردگی ذغال روی اسلیپرینگ با پولاریته مثبت بیشتر و خوردگی ذغال روی اسلیپرینگ با پولاریته منفی کمتر میباشد. به همین دلیل پیشنهاد میگردد پولاریته اسلیپرینگها بصورت دورهای تعویض گردند. سطح اسلیپرینگ ژنراتور واحدهای بخاری در مدت کارکرد خود هر یک حداقل یک بار بدلیل ایجاد ناهمواری روی آنها و یا به سبب ایجاد جرقه بین ذغال و اسلیپرینگ ماشینکاری شد. عمده دلايل خوردگی اسلیپرینگها، ناشی از آلودگی محفظه اسلیپرینگ، گیر کردن ذغال در نگهدارنده خود، استفاده از ذغالها با درجهبندی متفاوت، اشکال در ساخت ذغال و عدم اعمال فشار مناسب فنر به ذغالها بوده است. حادثه مشابه برای ذغال و اسلیپرینگ ژنراتور واحد ۱ گازی در اوایل راهاندازی این واحد اتفاق افتاد. جرقه ناشی از ذغالها موجب عملکرد رله ارتفالت و در نتیجه سبب تریپ این واحد گردید. در اثر این حادثه سطح اسلیپرینگ ماشینکاری شد. حادثه بدلیل نصب تعداد ناکافی ذغال برای انتقال جریان تحریک مورد نیاز به روتور از طریق اسلیپرینگ اتفاق افتاد. با اضافه نمودن دو ذغال برای هریک از پولاریتههای مثبت و منفی مشکل برطرف شد. بهترین دانسیته جریان ذغال بین ۱۰ تا ۱۳ آمپر بر سانتیمتر مربع میباشد.

دانسیته جریان ذغال در حین کار مداوم ژنراتور در صورت امکان نباید کمتر از ۶ آمپر بر سانتیمتر مربع و یا بیشتر از ۱۴ آمپر بر سانتیمتر مربع گردد [۷]. لذا تعداد ذغالها باید بصورتی انتخاب گردد تا بیشترین جریان با بهترین دانسیته جریان انتقال یابد. سیستمهای نوین مانیتورینگ در عیب یابی ژنراتور نیروگاه ژنراتور از نظر فنی یکی از تجهیزات پیچیده و گرانقیمت نیروگاه میباشد. به همین دلیل از سال ۱۳۲۹ تفکر ابداع روشهای نوین تشخیص عیب (Diagnostic) برای ارزیابی وضعیت ژنراتور در حال کار و سیمپیچی آن شروع گردید. این امر سبب شد تا ژنراتور با قدرت ۱۵۰۰ مگاوات ساخته شود. تحول سیستمهای مانیتورینگ ژنراتورها سالهاست بمنظور افزایش قابلیت اطمینان و افزایش عمر آنها در دنیا مطرح شده است. سیستمهای مانیتورینگ حاضر ژنراتور برای دستیابی به فاکتورهای فوق کفایت نمیکند. چون سیستمهای حاضر توانایی قابلیت آنالیز اطلاعات دریافتی از طریق سنسورها و انتقال آن به اپراتور را ندارند. با سیستمهای مانیتورینگ نوین شناسائی سریع وضعیت غیر عادی ژنراتور و سیستمهای جنبی آن قبل از وقوع یک حادثه جدی وجود دارد. در این روزها تلاش نیروگاهها برای بدست آوردن عمر باقیمانده و افزایش ظرفیت ژنراتور آنها میباشد که استفاده آن برای این منظور از برتری این سیستم میباشد. با توجه به استفاده از مدتها پیش این سیستم در دنیا در سالهای اخیر نصب سیستم اندازهگیری تخلیه جزئی روی ژنراتور واحدهای بخاری نیروگاه شروع شده است. مجوز خریداری دیگر سیستمهای نوین جهت مانیتورینگ دائم پارامترهای مهم ژنراتور که در تعیین وضعیت و رفتار دینامیکی ژنراتور تاثیر دارند، اخذ شده است و در آینده نزدیک برای اولین بار در داخل کشور روی ژنراتور یکی از واحدهای بخاری نصب میگردد.

نصب سیتم مانیتورینگ بمنظور اندازهگیری پارامترهای زیر انجام میگیرد:

– اندازهگیری میزان لرزش یا تغییر فاصله بین سیمپیچها (Stator Bar Vibration Evaluator)، ناشی از نیروهای حاصل از میدانهای الکتریکی، که سبب لق شدن گوهها و در نتیجه آن موجب کاهش استقامت عایقی، شروع تخلیههای جزئی و سپس شکست کامل عایق سیمپیچ میگردد.

– اندازهگیری فاصله هوایی بین روتور استاتور (Air Gap Monitoring System) جهت تعیین نوع و محل هر وضعیت غیر عادی روتور.

– اندازهگیری دائم میدان مغناطیسی قطبهای روتور (Magnetic Flux Measuring System) این سیستم به گونهای طراحی شده است که میتواند میزان عدم یکنواختی میدان که باعث ارتعاش، افزایش درجه حرارت که ایجاد تنش روی روتور و استاتور میکند را آشکار نماید.

با نصب سیستم موردنظر روی ژنراتور میتوان نسبت به شناسایی شروع عیوبی مانند لرزش شینهها، شلبودن گوهها، تخلیه جزئی عایق، صدمه سیمپیچ و دیگر اشکالاتی که قبلاً به آنها اشاره شد، پی برد.

نتیجهگیری بررسی عیوب ژنراتور نیروگاه

عیوب ژنراتور نیروگاه مانند اتصال کوتاه هسته و سیمپیچ، شلشدن گوهها، ترک ریتینینگرینگ تجزیه و تحلیل گردید و راهحلهایی پیشنهاد شد. این عیوب در کلیه ژنراتورها معمول، پیشگیرانه و یا پیشگویانه میباشد. لذا با بکاربردن روشهای نوین مانیتورینگ دائم میتوان عیب را شناسائی و تغییرات را کنترل و در صورت لزوم با برنامهریزی نسبت به رفع آن اقدام و از بروز یک حادثه جدی جلوگیری نمود. این امر موجب افزایش قابلیت اطمینان از بهرهبرداری، کاهش هزینههای تعمیرات و نگهداری، افزایش عمر و جلوگیری از توقفهای ناخواسته ژنراتور میشود.

2 دیدگاه در “عیوب ژنراتور نیروگاه – بررسی پنج عیب شایع”

سلام عالیست دمتون گرم

خدا رو شکر که واستون مفید بود جناب مهندس احمدی