آنالیز ارتعاشات کمپرسور گریز از مرکز؛ عیبیابی و رفع عیب: در این مقاله آنالیز ارتعاشات کمپرسور گزیر از مرکز به کمک اندازه گیری ویبره بدنۀ گیربکس کمپرسور و با استفاده از دستگاه آنالایزر ارتعاشات، و همچنین ارتعاشات مطلق محور نسبت به بدنه با استفاده از حسگر غیرتماسی انجام گرفته است.

آنالیز ارتعاشات، دانش بسیار گستردهای بوده و روشها و تکنیکهای زیادی را تحتپوشش قرار میدهد.

برخی از این تکنیکها عبارتاند از:

- آنالیز شکل موج

- تحلیل مقدار کلی ارتعاشات

- آنالیز فرکانسی منحنی بود

- منحنی نایکوئیست (Nyquist)

- آنالیز کپستروم (Cepstrum)

- آنالیز زاویۀ فاز

- آنالیز منحنی پوششی

هرکدام از این تکنیکها، مفاهیم خاص خود را در بر دارند و برای موارد مشخصی کاربرد دارند. بهطورکلی داشتن اطلاعات کافی از موضوع دینامیک تجهیزات دوار و نیز ساختار و اجزاء داخلی و پیکربندی آنها، پیشنیاز ارزیابی وضعیت و عیبیابی دقیق است که هر تحلیلگری میبایست تا حدی از این آگاهیها بهرهای داشته باشد.

آشنایی کامل با مکانیسمهای کاری ماشین، این امکان را برای فرد تحلیلگر فراهم میکند تا ضمن استفاده از روش و تکنیک مناسب، بتواند بین علت اشکال در ماشین و اثر آن (پاسخ دینامیکی ماشین) ارتباط منطقی برقرار سازد و این یکی از اصول عیبیابی است.

بهبیاندیگر هرگونه اشکال در ماشین، ارتعاشات با مشخصات خاص خود را ایجاد کند و پاسخ دینامیکی بسته به شرایط و نوع ماشین و اجزاء آن میتواند صورتهای مختلفی در حوزۀ زمان، فرکانس و فاز داشته باشد.

روشهای مختلف آنالیز ارتعاشات و کاربرد آنها

در این بخش به توضیح مختصری در خصوص روشهای آنالیز ارتعاشات و خلاصهای از چگونگی استفاده از این روشها در این تحقیق میپردازیم.

1- زاویۀ فاز

زاویۀ فاز، تفاوت زمانی بین دو سیگنال را بهصورت کمی نشان میدهد. این دو سیگنال میتوانند دو سیگنال ارتعاش، یک سیگنال ارتعاش و یک سیگنال نیرو یا یک سیگنال ارتعاش و یک سیگنال مرجع (مثلاً خروجی سنسور نوری یا keyphasor) باشند. حالت اخیر در بسیاری از آنالیزهای ارتعاش یا دستگاههای بالانس برای اندازهگیری زاویۀ فاز و بالانس دینامیکی استفاده میشود.

برای مثال با اندازهگیری اختلاف زاویۀ فاز در دو طرف محفظۀ بیرینگ میتوان عیب خمیدگی محور را مشخص نمود.

2- انلوپ یا طیف پوششی

امروزه سازندگان تجهیزات اندازهگیری ارتعاشات، از روشی به نام طیف پوششی برای مانیتور کردن و عیبیابی استفاده میکنند. این طیف، ازنظر محتوا، شبیه طیف فرکانسی معمولی است.

اگرچه نمودار آن بهصورت دامنه برحسب فرکانس است، ولی اطلاعات متفاوتی را ارائه میدهد. واحد دامنه در این طیف، از جنس شتاب است. نامگذاری این واحد توسط سازندههای مختلف، به دلیل پروسهها و فیلترهای مختلف بهکاررفته در استخراج آن، متفاوت است.

برای مثال شرکت Schenck از روشی با نام Bearcon با واحد دامنۀ BCU (Unit Condition Bearing) و شرکت IRD از روشی به نام انرژی اسپایک با واحد دامنۀ gSE برای این منظور استفاده میکند. در روش طیف پوششی، از فیلترهای میانگذر برای تمرکز روی ضربههای احتمالی استفاده میشود.

سازندگان مختلف، از فیلترهای مختلفی برای پردازش استفاده میکنند. بنابراین ضمن فراهمکردن اطلاعات مشابه، دامنۀ سیگنالهای بهدستآمده توسط آنها مستقیماً قابل مقایسه نیست. برای مثال در روش Bearcon، از این ایده استفاده میشود که شوک پالسهای ایجادشده که به دلیل کوچکی دامنه قابل تشخیص نیستند، باعث تحریک فرکانسهای طبیعی سیستم و ازجمله فرکانس طبیعی شتابسنج میشوند.

در این روش، با استفاده از یک فیلتر فرکانسی میانگذر، سیگنال ارتعاشی بهدستآمده حول فرکانس تکرار ضربهها و انرژی آنها اندازهگیری میشود.

ارتعاشات باند جانبی (Band Side)، در طیف فرکانسی به معنای مدولاسیون دامنه در ارتعاشات است و نشاندهندۀ این موضوع است که فرکانسی که بهعنوان باند جانبی بهحساب میآید، عامل ایجاد ارتعاشات است.

در این مقاله از دو طیفزیر استفاده شده است:

BCS (bearing condition signature)

SED(Selective Envelope detection)

در این طیف ها، فرکانسها با استفاده از آنالیز منحنی پوششی جداسازی و بهصورت مجزا نمایش داده شده است.

مقایسۀ حسگرهای مورداستفاده

در این مقاله از هر دو نوع حسگر غیرتماسی و شتابسنج جهت اندازهگیری ارتعاشات استفاده گردیده و محدودیتها و مزایای هر حسگر در مراحل مختلف نشان داده شده است.

در زمان زمان رشد عیب شاهد افزایش ارتعاشات در حسگرهای جریان گردابی بودیم، اما ارتعاشات بدنۀ کمپرسور که توسط شتابسنج اندازهگیری میشد، تغییر چندانی نداشت. علت آن است که افزایش ارتعاشات در فرکانسهای پایین و کاهش ارتعاشات فرکانس بالا، همچنین استهلاک ارتعاشات در یاتاقان لغزشی، سبب ثابتماندن ارتعاشات کلی اندازهگیری شده با شتابسنج متصل به بدنه کمپرسور میگردید.

لذا برای تشخیص عیب پیش از خرابی، در این مورد خاص به دلیل میرایی (Damping) ارتعاشات مطلق محور تا رسیدن به بدنه در یاتاقانهای لغزشی و همچنین افزایش دامنۀ ارتعاشات ناشی از عیب تجهیز در فرکانسهای پایین (فرکانس برابر دور) حسگر جریان گردابی کاربرد بیشتری داشت، ولی جهت عیبیابی از هر دو حسگر استفاده گردید. در این بخش خلاصهای از روش کارکرد و مزایا و معایب هر حسگر ارائه شده است.

نحوۀ عملکرد حسگر جریان گردابی

نحوۀ عملکرد حسگرهای جریان گردابی، بدینترتیب است که منبع تغذیۀ یک ولتاژ مشخص به ورودی حسگر میفرستد و حسگر با استفاده از ولتاژ دریافتی، توسط یک اسیلاتور، سیگنال فرکانس بالایی (از مرتبه مگاهرتز) را به داخل سیمپیچ نصب شده در نوک سنسور ارسال میکند.

سیمپیچ نیز انرژی دریافتی از این سیگنال را بهصورت یک میدان مغناطیسی، در اطراف پخش میکند. اگر یک رسانا به سر حسگر نزدیک شود، با ایجاد جریان گردابی در سطح رسانا، انرژی از میدان مغناطیسی ایجادشده به سمت رسانا میرود.

درنتیجه شاهد افت ولتاژ در خروجی حسگر خواهیم بود. هرچه جسم رسانا به سر حسگر نزدیکتر شود، این انتقال انرژی شدیدتر خواهد شد و درنتیجه، ولتاژ خروجی، کاهش بیشتری پیدا میکند. از معایب این حسگرها، میتوان به پاسخ دینامیکی ضعیف برای فرکانسهای بالاتر از 1000 هرتز اشاره نمود.

نحوۀ عملکرد حسگر شتابسنج

شتابسنجها، از رایجترین حسگرهای ارتعاشی در مانیتورینگ و عیبیابی ماشینآلات دوار هستند. مکانیسم عملکرد این حسگرها، بر مبنای بهرهگیری از خاصیت کریستالهای پیزوالکتریک است. با واردشدن تنش یا به عبارتی نیروی مکانیکی به این کریستالها، در دو سر آنها شارژ الکتریکی (اختلافپتانسیل) ایجاد میشود.

این اختلاف پتانسیل با نیروی اعمالی به کریستال، متناسب است. شتابسنجها نسبت به سایر حسگرها، بازۀ فرکانسی بسیار وسیعتری را پوشش میدهند و این به دلیل بالابودن فرکانس طبیعی ساختمان آنهاست. برخلاف سرعتسنجها که بالای فرکانس طبیعی اول خود کار میکنند، شتابسنجها زیر فرکانس طبیعی اول خود کار میکنند. این فرکانس معمولاً بیشتر از 10000 هرتز است.

تفاوت حسگر جریان گردابی و حسگر شتاب سنج

تفاوت این دو حسگر به تفاوت در کمیتهای اندازهگیری و همچنین نوع اندازهگیری وابسته است. حسگر جریان گردابی، ارتعاشات مطلق شافت را اندازه میگیرد، درحالیکه شتابسنج برای اندازهگیری ارتعاشات بدنه به کار میرود. حسگر شتابسنج معمولاً کمیت سرعت را با واحد mm/s اندازهگیری مینماید، درحالیکه حسگر غیرتماسی جابهجایی را با واحد میکرومتر اندازهگیری مینماید.

کاربرد حسگر غیرتماسی در فرکانسهای پایین بیش از فرکانسهای بالاست و این حسگر در فرکانسهای بالای 1000Hz کاربرد چندانی ندارد، ولی درصورتیکه از کمیت سرعت استفاده شود، شتابسنج در بازۀ 10 تا 10000 هرتز از حساسیت لازم جهت اندازهگیری ارتعاشات برخوردار است.

مشخصات کمپرسور گریز از مرکز

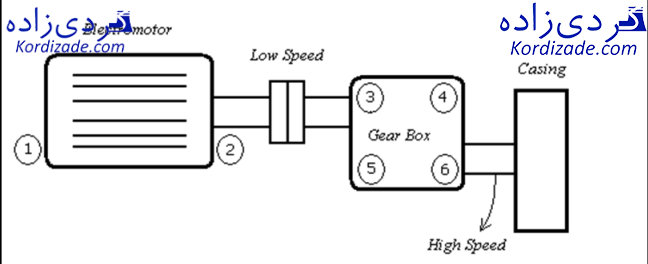

تجهیزی که در این تحقیق موردبررسی قرار گرفته است، یک کمپرسور گریز از مرکز است که گردانندۀ (Driver )آن یک الکتروموتور 415 کیلوواتی است. الکتروموتور به یک گیربکس افزایندۀ دور متصل است که دور کمپرسور را از 2970 دور در دقیقه به 11040 دور در دقیقه افزایش میدهد. این گیربکس از دو محور دور پایین و دور بالا تشکیل شده است.

توان محور دور بالا بهوسیلۀ دندانههای انتقال قدرت به پروانه منتقل میشود. شکل 1 شماتیک کمپرسور موردبررسی را نشان میدهد. یاتاقان سر عقب گیربکس (نقطۀ 3) تمامی نیروی محوری را تحمل میکند. یاتاقانهای محور دور بالا (نقاط 5 و 6) از نوع پدهای نوسانی (Pad Tilting) است که از پنج پد تشکیل شده است.

موقعیت نصب حسگرهای جریان گردابی و شتاب سنج

برای اندازهگیری ارتعاشات، دو حسگر فاصلهسنج جریان گردابی با زاویۀ قرارگیری 90 درجه نسبت به یکدیگر، در محل یاتاقان سر جلوی محور دور بالا (نقطۀ 6) و یک حسگر شتابسنج در جهت محوری روی بدنۀ (Casing)کمپرسور قرار داده شده است.

نقاط اندازهگیری ارتعاشات کمپرسور

نقاط اندازهگیری ارتعاشی تعریفشده برای این تجهیز در نرمافزار XMS آنالیز ارتعاشات عبارتاند از:

نقطۀ 3: سر عقب محور دور پایین.

نقطۀ 4: سر جلوی محور دور پایین.

نقطۀ 5: سر عقب محور دور بالا.

نقطۀ 6: سر جلوی محور دور بالا.

Casing: روی بدنۀ کمپرسور در جهت محوری.

نقاط 1 و 2 روی بدنۀ الکتروموتور قرار دارند که به دلیل پایین بودن سطح ارتعاشات الکتروموتور در این تحقیق از آنها استفاده نشده است. همچنین پارامترهای ,H ,V A به ترتیب نشاندهندۀ سه جهت افقی، عمودی و محوری میباشند. بهعنوانمثال نقطۀH3 ارتعاشات در جهت افقی و در نقطۀ 3 را نمایش میدهد.

این کمپرسور در چندین مورد دچار آسیبدیدگی گردید که این آسیبدیدگیها به تعویض پروانۀ اصلی و نصب پروانه جدید منجر شد، زیرا به نظر میرسید پرههای پروانه اصلی دچار مشکل شدهاند.

چندین ماه پس از تعویض پروانۀ اصلی کمپرسور و نصب پروانه جدید بهتدریج ارتعاشات حسگرهای غیرتماسی شروع به افزایش کردند، درحالیکه دستگاه شتابسنج در نقاط قرارگیری حسگرهای غیرتماسی تغییرات چندانی را نشان نمیداد. مطالعۀ حاضر به بررسی علل این افزایش و چگونگی رفع عیب آن میپردازد.

شکل 1: شماتیک کمپرسور تحتبررسی

عیبیابی با استفاده از آنالیز ارتعاشات کمپرسور

ارتعاشات اندازهگیریشده توسط حسگرهای غیرتماسی در نقطۀ 6 نشاندهندۀ افزایش سطح ارتعاشات در جهت شعاعی بود. سطح ارتعاشات این تجهیز (بعد از آغاز عیب) هر روز حدود یک میکرومتر افزایش مییافت، به دلیل اینکه حسگرهای نصبشده جهت مونیتورینگ لحظهبهلحظۀ وضعیت این کمپرسور، قادر به نشان دادن طیف فرکانسی نبود و تنها مقدار دامنۀ peak- peakارتعاشات را نمایش میداد، لذا دادهبرداری جهت رفع عیب و آنالیز ارتعاشات کمپرسور توسط دستگاه آنالایزر ارتعاشات انجام پذیرفت.

آنالیز ارتعاشات کمپرسور به کمک بررسی FFT، زاویۀ فاز،SED و BCS

بررسی طیفهای فرکانسی(FFT)، زاویۀ فاز،SED و BCS در نقاط مختلف این تجهیز موارد زیر را نشان میدادند:

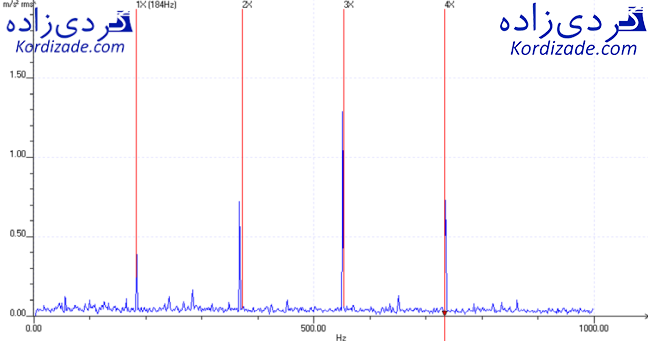

- فرکانسهای غالب ارتعاشات این کمپرسور، فرکانس محور دور بالا (Hz184) و مضارب آن هستند.

- ارتعاشات فرکانس بالا، حتی ارتعاشات بیش از 10 برابر دور محور فرکانس بالا در طیف فرکانسی این محور مشاهده شد.

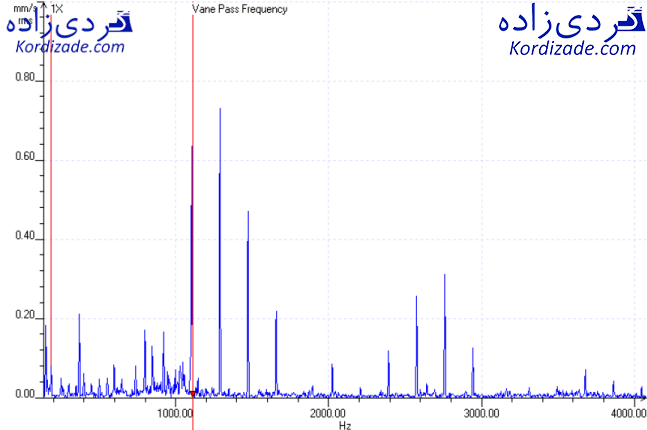

- SED و BCS در نقاط مختلف نشاندهندۀ دور محور فرکانس بالا و همچنین هارمونیکهای آن بودند. (شکل 2)

شکل 2:SED در باند فرکانسی انتخابی 630Hz تا 2000

- ارتعاشات در جهت محوری روی بدنه و همچنین ارتعاشات اندازهگیریشده توسط حسگر فاصلهسنج (جریان گردابی) روزانه در حال افزایش بودند، ولی ارتعاشات در جهت شعاعی حتی در محل حسگرهای جریان گردابی (نقطۀ 6) تغییر چندانی نداشت.

- سطح کلی ارتعاشات روی بدنۀ گیربکس در جهت محوری بیش از مقدار آن در جهت شعاعی دیده شد.

- بیشترین مقدار ارتعاشات محوری روی بدنۀ گیربکس و در نقطۀ 3 مشاهده گردید.

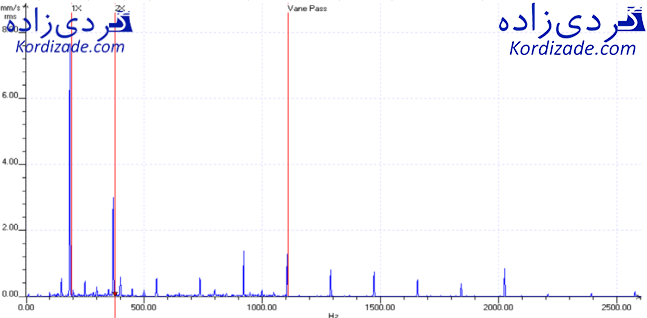

- فرکانس گذر پره (Pass Vane) در طیفهای فرکانسی، دارای دامنۀ بالایی بود.

- اختلاففاز 180 درجهای ارتعاشات در دو سمت گیربکس نیز مشاهده شد.

عیب یابی با آنالیز ارتعاشات کمپرسور

با انجام آنالیز ارتعاشات کمپرسور و مشاهده طیف فرکانسی و اندازهگیریهای زاویۀ فاز در دو طرف گیربکس مشخص گردید از بین عیوبی که امکان دارد در این تجهیز به وجود آمده باشد، عیوب خمیدگی محور و مشکلات مربوط به پروانه بیش از سایر عیوب محتمل به نظر میرسد. آنالیز ارتعاشات کمپرسور نشان میداد که مشکلات مرتبط با گیربکس به دلیل نبود فرکانس گیرمش (Mesh Gear) در طیف فرکانسی وجود ندارد.

همچنین به کمک آنالیز ارتعاشات کمپرسور مشخص گردید عیوب مربوط به محور دور پایین نیز به دلیل پایین بودن مقدار دامنۀ ارتعاشات در فرکانس دور پایین (Hz 50 ( و مضارب آن در طیف فرکانسی وجود ندارد. عیب لقی به دلیل وجود فرکانسهایی تا چندین برابر دور در طیف فرکانسی نقاط مختلف امکان وجودی دارد، هرچند که فرکانسهای اطراف فرکانس گذر پره را می- توان باند جانبی نیز نامید.

فرکانسهای بالای ارتعاشی (تا 10 برابر دور) درصورتیکه هارمونیک باشند، یعنی مضاربی از دور محور باشند، میتواند نشاندهندۀ عیوب لقی و سایش باشند، ولی با توجه به وجود مضارب دور محور دور بالا درSED های گرفتهشده از این بخش و همچنین وجود دامنههای ارتعاشی بالا در اطراف فرکانس گذر پره میتواند باند جانبی این فرکانس در آنالیز ارتعاشات کمپرسور نیز باشد.

زمانی که فرکانس محور دور بالا بهصورت باند جانبی در اطراف فرکانس گذر پره ظاهر میشود نشاندهندۀ عیبی است که در جریان سیال ایجادشده و عامل اصلی آن دور محور است و مشکل جریان سیال با چرخش محور ایجاد میشود. در آنالیز ارتعاشات این کمپرسور باندهای جانبی و مضارب دور بهراحتی مشتبه میشوند و تشخیص باند جانبی یا هارمونیک بودن این قلهها کار بسیار مشکلی است.

شناسایی محتمل ترین عیب به کمک آنالیز ارتعاشات کمپرسور

از میان تمامی عیوبی که به کمک آنالیز ارتعاشات کمپرسور قابل شناسایی بود، مشکلات پروانه و خمیدگی شافت بهخصوص خمیدگی ایجادشده در اثر عدم هممحوری محور و پروانه بیش از سایر عیوب به دلایل زیر محتمل به نظر میرسد:

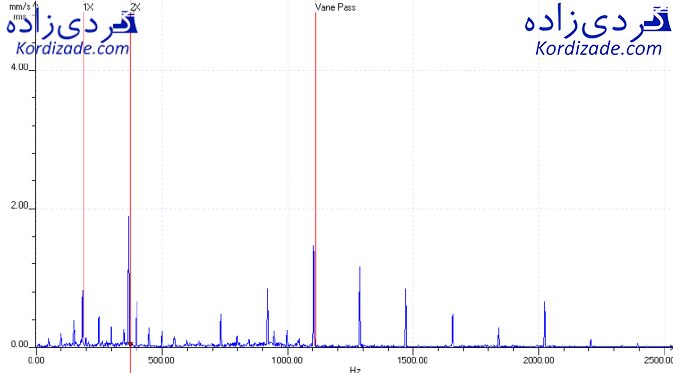

۱ -وجود فرکانسهای برابر و دو برابر دور که یکی از نشانههای این عیب است. (شکل 3)

شکل 3: طیف ارتعاشی نقطۀ A3 قبل از تعویض پروانه

۲ -اختلاف 180 درجهای زاویه فاز دو سر گیربکس در آنالیز ارتعاشات کمپرسور که نشانۀ خمیدگی شافت است.

۳ -وجود فرکانس گذر پره در آنالیز ارتعاشات کمپرسور که نشاندهندۀ مشکلات پروانه یا جریان سیال است.

۴ -وجود باند جانبی در اطراف فرکانس گذر پره که نشاندهندۀ ایجاد این فرکانس توسط شافت دور بالاست.

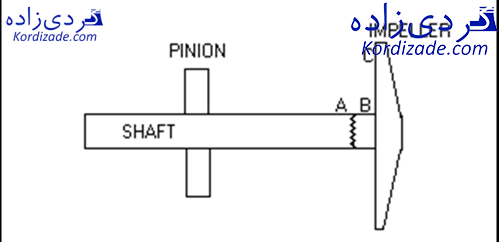

لذا حدس نهایی از آنالیز ارتعاشات کمپرسور، مشکلات محل قرارگیری پروانه روی محور دور بالا بود که برای اطمینان از وجود این مشکل در تجهیز نسبت به بازکردن محور و پروانه و اندازهگیری میزان و محل خمیدگی اقدام شد. اندازهگیریها و آنالیز ارتعاشات کمپرسور در نقاط ,C A, B (شکل 4) نشاندهندۀ عدمهممحوری محور و پروانه بود.

شکل 4: شماتیک محور و پروانه و مکانهای اندازهگیری ارتعاشات

اندازهگیری عدم هممحوری

میزان این عدمهممحوری که توسط ساعت اندازهگیری روی دستگاه بالانس انجام شد 0.7 میلیمتر در نقطۀ C و 0.1 میلیمتر در نقطۀ B بود. نوع اتصال محور به پروانه در این تجهیز با استفاده از پیچ (Bolt )و کشش آن با استفاده از Tensioner Bolt است.

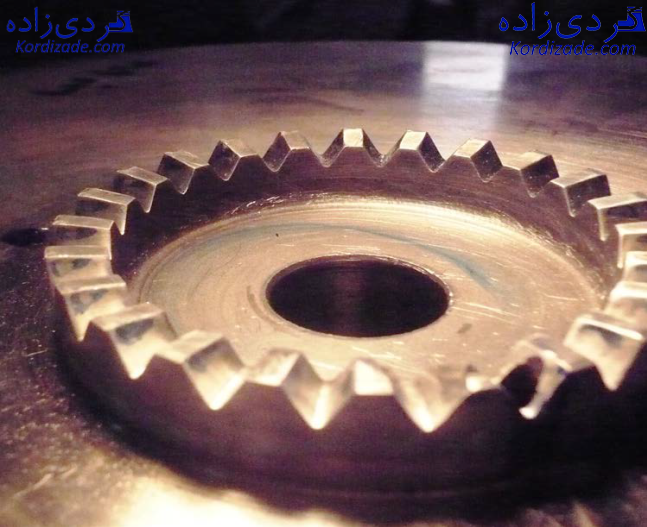

همانگونه که در شکلهای 5 و 6 نشان داده شده است، دندانههایی روی محور و پروانه وجود دارد که وظیفۀ انتقال گشتاور به پروانه را بر عهده دارند. مشکل حاضر به دلیل آسیبدیدن این دندانهها به وجود آمده بود و بهتدریج با ساییدهشدن این دندانهها در حال افزایش بود. آسیب ذکرشده بیشتر در سمت پروانه دیده شد (شکل 5)

شکل 5: دندانههای انتقال گشتاور به پروانۀ کمپرسور

راهکار اصلاحی و نحوه رفع عیب

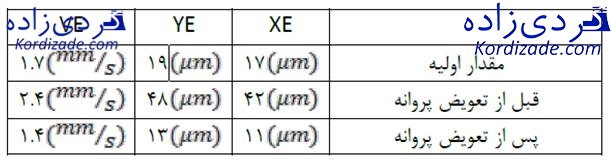

پس از اطمینان از وجود این عیب با توجه به اهمیت این تجهیز در تولید محصول و هزینۀ بالای ناشی از عدماستفاده از آن، بهسرعت نسبت به تعویض پروانه، بالانس و راهاندازی مجدد اقدام شد. نتیجۀ آن کاهش سطح ارتعاشات کلی، همچنین کاهش ارتعاشات در حسگرهای جریان گردابی و رسیدن آن به مقادیر 11 و 14 میکرومتر بود. جدول 1 مقادیر اندازههای دادهشده توسط حسگرهای ارتعاشی قبل و بعد از تعویض پروانه کمپرسور را نشان میدهد.

جدول 1: مقادیر عددی حسگرهای ارتعاشی در طول بررسی و پس از تعویض پروانه

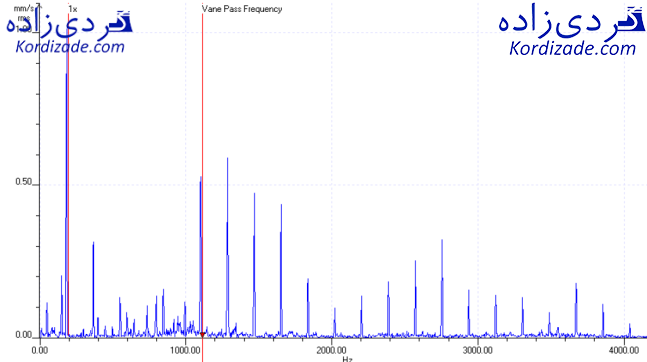

همانگونه که در شکلهای 3 و 6 نشان داده شده است، تعویض پروانه موجب کاهش شدید ارتعاشات 1X و 2X همچنین ارتعاشات فرکانس بالا گردید، زیرا با تعویض پروانه عدمهممحوری پروانه و محور برطرف گردید، اما ارتعاشات گذر پره که ناشی از پروانه یا جریان سیال میباشند کاهش چندانی نیافت، زیرا پروانۀ جدید نصبشده نیز ازنظر شکل پرهها دارای اشکال بود (پرههای این پروانه ضربه دیده و تغییر شکل یافته بودند)، ولی به دلیل هممحوری کامل آن با محور بر پروانۀ موجود برتری داشت.

شکل 6: طیف ارتعاشی نقطۀ A3 پس از تعویض پروانه

تحلیل طیف فرکانسی و آنالیز ارتعاشات کمپرسور؛ قبل و بعد از رفع عیب

شکلهای 7 و 8 به بررسی طیف فرکانسی نقطۀ H6 قبل و بعد از تعویض پروانه اختصاص دارد. در این شکلها نیز کاهش شدید ارتعاشات ناشی از عدمهممحوری شافت و پروانه (1X و 2X) مشخص است، هرچند ارتعاشات ناشی از جریان سیال به دلیل آسیبدیدگی پرههای پروانۀ جدید تغییر چندانی نداشته است.

حسگرهای جریان گردابی YEوXE به دلیل اینکه کمیت جابهجایی را اندازهگیری مینماید و اینکه در فرکانسهای بالای 1000 هرتز این حسگرها از کارایی کافی برخوردار نیستند، پس از تعویض پروانه کاهش شدید ارتعاشات مطلق شافت را نمایش دادند. در طول دورۀ افزایش ارتعاشات، حسگرهای جریان گردابی قبل از تعویض پروانه ارتعاشات کلی بدنه در نقاط H6 و V6 (در راستای YEو XE) تغییر چندانی نداشت، درحالیکه ارتعاشات برابر دور در طیف فرکانسی در همین نقاط بهصورت موازی با ارتعاشات حسگرهای جریان گردابی افزایش مییافت.

در اینجا این نکتۀ بسیار مهم استنباط میگردد که اندازهگیری ارتعاشات بدنه توسط دستگاه شتابسنج در این حالت خاص قادر به تشخیص رشد عیب نیست و در صورت نبود حسگرهای فاصلهسنج امکان آسیبدیدن قطعاتی نظیر SGD (Seal Gas Dry) وجود داشت، هرچند جهت عیبیابی تجهیز، حسگر شتابسنج به دلیل قابلیتهای بالای آن در اندازهگیری ارتعاشات فرکانس بالا و سایر قابلیتهای ذکرشده در بخشهای قبلی کاربرد بیشتری دارد.

مقایسۀ طیفهای فرکانسی شکلهای 7 و 8 کاهش ارتعاشات فرکانس بالا را نیز نشان میدهد. این کاهش به علت کاهش لقی بین پروانه و محور و کاهش نیروهای ضربهای به وجود آمد، زیرا لقی به دلیل ایجاد شکل موج کوتاه شده (Clipped)، هارمونیکهای فرکانس بالا را ایجاد مینماید.

شکل 9 طیف فرکانسی بدنۀ کمپرسور در راستای محوری را نمایش میدهد. همانگونه که در این شکل دیده میشود، ارتعاشات برابر دور که ناشی از عدمهممحوری محور و پروانه بود و موجب تغییرات در جریان سیال نیز میگردید کاهش یافته است، اما ارتعاشات ناشی از جریان سیال (Frequency Pass Vane) افزایش یافته است. علت این امر مشکلات مربوط به پرههای پروانه نصبشده جدید است.

شکل 7: طیف ارتعاشی نقطۀ H6 قبل از تعویض پروانه

شکل 8: طیف ارتعاشی نقطۀ H6 پس از تعویض پروانه

تعویض پروانه

پروانۀ موجود روی کمپرسور چند بار دچار آسیبدیدگی از محل اتصال آن با شافت شد. پروانهای که با این پروانه تعویض گردید پروانۀ اصلی کمپرسور بود که به دلیل آسیبدیدگی از محل نوک پرهها به دلیل ایجاد ارتعاشات در فرکانس گذر پره کنار گذاشته شده بود، اما تشخیص لقی پروانه و افزایش تدریجی سطح ارتعاشات در اثر آسیبدیدگی محل اتصال محور و پروانه منجر به تعویض پروانۀ موجود و نصب پروانۀ اصلی گردید.

این عمل همانگونه که انتظار میرفت سبب افزایش فرکانس گذر پره گردید، ولی کاهش شدید ارتعاشات حسگرهای جریان گردابی و ارتعاشات بدنۀ گیربکس را در پی داشت. همچنین پس از تعویض پروانه روند افزایشی ارتعاشات حسگرهای جریان گردابی متوقف شد.

شکل 9: مقایسۀ ارتعاشات محوری بدنۀ کمپرسور قبل و بعد از تعویض پروانه

نتیجه گیری نهایی از آنالیز ارتعاشات کمپرسور

در این مقاله به کمک آنالیز ارتعاشات کمپرسور، به عیبیابی و رفع عیب یک مورد پیچیده ارتعاشی پرداخته شد. محدودیتها و قابلیتهای حسگرهای جریان گردابی (Current Eddy) و شتابسنج در عمل بهخوبی نشان داده شد.

انواع ارتعاشات ناشی از جریان سیال (مشکلات پرهها و عدمهممحوری محور و پروانه) و طیف فرکانسی ایجادشده توسط هرکدام از این عیوب نیز موردبحث و بررسی قرار گرفت. با استفاده از روشهای مختلف عیبیابی ارتعاشی نظیر طیف فرکانسی، اندازهگیری زاویۀ فاز و منحنیهای پوششی عیب این تجهیز که عدمهممحوری پروانه و شفت بود تشخیص داده شد و با تعویض پروانه شرایط این کمپرسور بهبود قابلتوجهی یافت.

کاهش زمان تعمیراتی و رفع عیب با استفاده از آنالیز ارتعاشات کمپرسور موجب صرفهجویی قابل توجهی در هزینههای تعمیراتی و افزایش تولید گردید.

منبع: عماد حدادی املشی، احمدرضا شاهسواری، علی قاری زاده، مظاهر رحیمی،”عیب یابی و رفع عیب یک کمپرسور گریز از مرکز صنعتی با استفاده از روش های مختلف آنالیز ارتعاشات “، پنجمین کنفرانس تخصصی پایش وضعیت و عیب یابی ماشین آلات، آبادان، دانشکده نفت، اسفند 1389

2 دیدگاه در “ترفندهای کاربردی آنالیز ارتعاشات کمپرسور گریز از مرکز”

تشکر،بسیار فنی، کاربردی ،واضح و مفید بود

چقدر خوب که دغدغه آموزش دارید؛ تبریک به شما…

ممنونیم بابت پیشنهاد ارزشمندتون.